Детали машин / ДМ4

.pdf

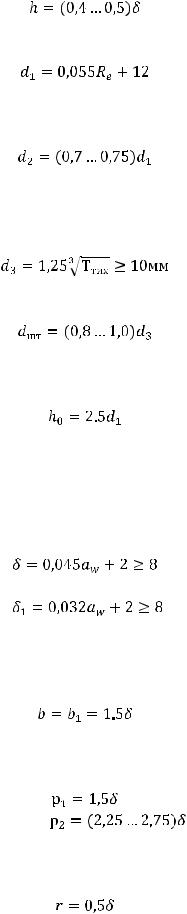

7.Диаметры болтов:

-фундаментных

-болтов, крепящих крышку к корпусу у подшипника

8.Диаметр винтов крепления крышки корпуса вычисляем в зависимости от вращающего момента на выходном валу редуктора:

9.Диаметр штифтов:

10.Высоту ниши для крепления корпуса к плите (раме) принимаем равной

ЧЕРВЯЧНЫЙ РЕДУКТОР

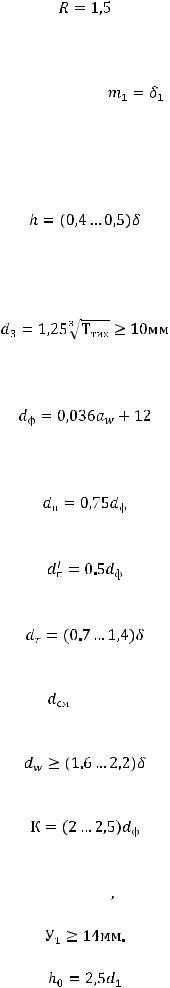

1.Для данного червячного редуктора толщину стенки корпуса и крышки, отвечающую требованиям технологии литья, необходимой прочности и жѐсткости вычисляют по формулам:

2.Если после проведения расчѐтов получили

, то принимаем 8мм. 3.Толщина фланцев (поясков) корпуса и крышки

, то принимаем 8мм. 3.Толщина фланцев (поясков) корпуса и крышки

4.Толщина нижнего пояса корпуса и крышки при наличии бобышек:

5.Плоскости стенок, встречающихся под прямым углом, сопрягают радиусом

6.Плоскости стенок, встречающихся под тупым углом, сопрягают радиусом

~ 156 ~

7.Толщина внутренних рѐбер корпуса и крышки из-за более медленного охлаждения металла:

и

и

8.Учитывая неточности литья, размеры сторон опорных платиков для литых корпусов должны быть на 2…4мм больше размеров опорных поверхностей прикрепляемых деталей.

Обрабатываемые поверхности выполняются в виде платиков, высота h которых принима-

ется

9.Диаметр винтов крепления крышки корпуса вычисляем в зависимости от вращающего момента на выходном валу редуктора:

10.Диаметр фундаментных болтов:

11.Диаметр шпилек для крепления крышки редуктора к корпусу около подшипников:

12.Диаметр шпилек для крышки редуктора:

13.Диаметр болтов для крепления крышки подшипников к корпусу:

14.Диаметр болтов для крепления крышки смотрового отверстия

.

.

15.Диаметр резьбы пробки для слива масла из картера редуктора:

16.Ширина нижнего пояса корпуса редуктора:

17.Зазор внутренний крышки и корпуса редуктора, а также торца ступицы червячного ко-

леса:

.

.

18.Расстояние между внутренней стенкой корпуса и торца ступицы:

19.Высоту ниши для крепления корпуса к плите (раме) принимаем равной

~ 157 ~

8 Выбор и расчет муфт

Муфты служат для соединения валов и передачи вращающего момента

(без изменения его значения и направления) от одного вала к другому. При этом они могут выполнять ряд других ответственных функций, а именно: компенсиро-

вать смещение осей соединяемых валов; амортизировать возникающие при работе вибрации и удары; предохранять механизм от поломки.

Муфты применяют практически во всех машинах и механизмах. Они яв-

ляются ответственными сборочными единицами, часто определяющими надеж-

ность и долговечность всей машины. Тип муфты выбирают в зависимости от тех функций, которые она выполняет в данном приводе.

Большинство конструкций приводных устройств имеют две муфты. Одна из них соединяет двигатель и редуктор, вторая – редуктор и исполнительный ме-

ханизм. При установке двигателя и редуктора на общей раме, допускаемая несо-

осность валов сравнительно невелика, поэтому от первой муфты не требуется вы-

соких компенсирующих свойств. Так как эта муфта соединяет сравнительно бы-

строходные валы, то в целях уменьшения пусковых и других динамических на-

грузок она должна обладать малым моментом инерции и упругими свойствами.

Вторая муфта соединяет сравнительно тихоходные валы (например, редук-

тор и приводной вал транспортера). К ней можно не предъявлять повышенных требований в отношении малого момента инерции. В то же время, если исполни-

тельный механизм и привод не располагаются на общей раме, то от этой муфты требуются сравнительно высокие компенсирующие свойства.

Для соединения выходных концов двигателя и быстроходного вала редук-

тора, установленных, как правило, на общей раме, применены упругие втулочно-

пальцевые муфты и муфты со звездочкой. Эти муфты обладают достаточными упругими свойствами и малым моментом инерции для уменьшения пусковых на-

грузок на соединяемые валы.

Для соединения выходных концов тихоходного вала редуктора и приводно-

го вала рабочей машины применены цепные муфты и муфты с торообразной

~ 158 ~

оболочкой. Эти муфты обладают достаточной податливостью, позволяющей ком-

пенсировать значительную несоосность валов. Кроме того, к ним не предъявля-

ются требования малого момента инерции.

В заданиях на курсовое проектирование деталей машин предусматривает-

ся, как правило, не проектирование муфт для соединения валов, а выбор их из числа стандартных конструкций с учетом особенной эксплуатации привода и с последующей проверкой основных элементов их на прочность

Применяемые муфты обеспечивают надежную работу привода с мини-

мальными нагрузками, компенсируя неточности взаимного расположения валов вследствие неизбежных осевых  , радиальных

, радиальных  и угловых

и угловых  смещений.

смещений.

Однако при расчете опорных реакций в подшипниках следует учитывать действие со стороны муфты силы  , вызванной радиальным смещением валов

, вызванной радиальным смещением валов

. Угловые смещения валов незначительны и нагрузку, вызванную ими на валы и опоры, можно не учитывать. Консольная сила от муфты

. Угловые смещения валов незначительны и нагрузку, вызванную ими на валы и опоры, можно не учитывать. Консольная сила от муфты  перпендикулярна оси вала, но еѐ направление в отношении окружной силы

перпендикулярна оси вала, но еѐ направление в отношении окружной силы  может быть любым

может быть любым

(зависит от случайных неточностей монтажа муфты). Поэтому рекомендуется принимать худший случай нагружения – направить силу  противоположно силе

противоположно силе

, что увеличит напряжения и деформацию вала.

, что увеличит напряжения и деформацию вала.

Таблица 8.1 – Значения коэффициента режима нагрузки

Характер нагрузки |

Типы машин |

|

|

Спокойная с пусковыми и кратко- |

Ленточные транспортеры, станки токарные, |

|

|

временными перегрузками до 120% |

1,25…1,5 |

||

шлифовальные, фрезерные. Вентиляторы |

|||

от номинальной |

|

||

|

|

||

С умеренными колебаниями в пре- |

Транспортеры цепные и пластинчатые, |

|

|

делах до 150% от номинальной на- |

шнеки; центробежные насосы, дерево- |

1,5…1,8 |

|

грузки |

обрабатывающие станки |

|

|

Со значительными колебаниями, |

Станки с возвратно-поступательным движе- |

|

|

пусковая нагрузка до 200% от но- |

нием, реверсивные приводы, скребковые |

2…2,5 |

|

минальной |

транспортеры, элеваторы |

|

|

С ударами, пусковая нагрузка до |

Поршневые насосы и компрессоры, шаро- |

2,5…3,5 |

|

300% от номинальной |

вые мельницы, дробилки, прессы и молоты |

||

|

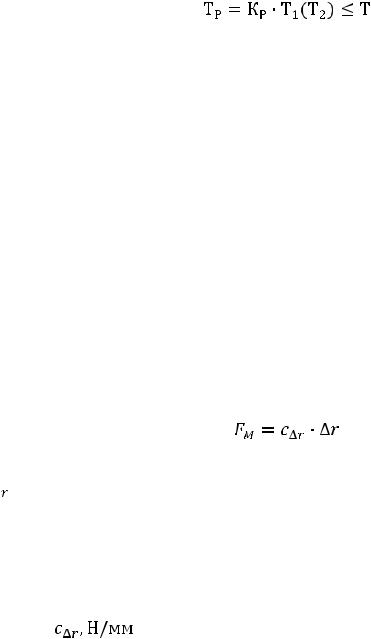

Основной характеристикой для выбора муфты является номинальный

вращающий момент Т, Нм, установленный стандартом (см. приложения 8-11).

~ 159 ~

Муфты выбирают по большему диаметру концов соединяемых валов и расчетно-

му моменту Тр, который должен быть в пределах номинального

где  - коэффициент режима нагрузки (таблица 8.1);

- коэффициент режима нагрузки (таблица 8.1);

- вращающий момент на соответствующем валу редуктора, Нм.

- вращающий момент на соответствующем валу редуктора, Нм.

Муфты упругие втулочно-пальцевые. Муфты получили широкое распро-

странение благодаря простоте конструкции и удобству замены упругих элемен-

тов. Однако они имеют небольшую компенсирующую способность и при соеди-

нении несоосных валов оказывают большое силовое воздействие на валы и опо-

ры, при этом резиновые втулки быстро выходят из строя.

Полумуфты изготавливают из чугуна марки СЧ20 (ГОСТ 1412-85) или стали 30Л (ГОСТ 977-88); материал пальцев – сталь 45 (ГОСТ 1050-74), а упругих втулок – резина с пределом прочности при разрыве не менее 8МПа.

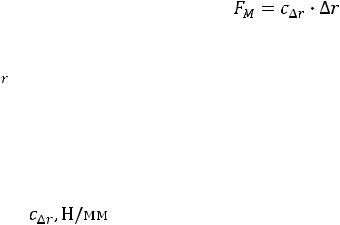

Радиальная сила, вызванная радиальным смещением, определяется по со-

отношению

где  - радиальное смещение, мм;

- радиальное смещение, мм;

- радиальная жесткость муфты, Н/мм; зависит от диаметра посадочного места полумуфты (таблица 8.2).

- радиальная жесткость муфты, Н/мм; зависит от диаметра посадочного места полумуфты (таблица 8.2).

Таблица 8.2 – Радиальная жесткость упругих втулочно-пальцевых муфт

d, мм |

16 |

20 |

25 |

30 |

40 |

|

|

|

|

|

|

|

1550 |

2160 |

2940 |

3920 |

5400 |

|

|

|

|

|

|

Муфты упругие со звездочкой. Компенсирующие способности муфты не-

велики. При соединении несоосных валов муфта оказывает на них значительное силовое воздействие, хотя и меньшее, чем втулочно-пальцевая муфта. Муфты со звездочкой обладают большой радиальной, угловой и осевой жесткостью и тре-

буют точного монтажа узлов.

Полумуфты изготовляют из стали 35 (ГОСТ 1050-74); материал звездочек

–резина с пределом прочности при разрыве не менее 10МПа.

~160 ~

Радиальная сила, вызванная радиальным смещением, определяется по со-

отношению

где  - радиальное смещение, мм;

- радиальное смещение, мм;

- радиальная жесткость муфты, Н/мм; зависит от диаметра посадочного места полумуфты (таблица 8.3).

- радиальная жесткость муфты, Н/мм; зависит от диаметра посадочного места полумуфты (таблица 8.3).

Таблица 8.3 – Радиальная жесткость муфт со звездочкой

d, мм |

12…14 |

16…18 |

20…22 |

25…28 |

32…36 |

40…45 |

|

|

|

|

|

|

|

|

300 |

490 |

800 |

900 |

1120 |

1320 |

|

|

|

|

|

|

|

Муфты упругие с торообразной оболочкой. Муфты просты по конструк-

ции и обладают высокой податливостью, что позволяет применять их в конструк-

циях, глее трудно обеспечить соосность валов, при переменных ударных нагруз-

ках, а также при значительных кратковременных перегрузках.

Материал полумуфт – сталь Ст3 (ГОСТ 380-71); материал упругой оболоч-

ки – резина с пределом прочности при разрыве не менее 10МПа. При предельно допустимых для муфты смещениях радиальная сила и изгибающий момент от нее невелики, поэтому при расчете валов и их опор этими нагрузками можно незначи-

тельно пренебречь.

Цепные муфты. Обладают хорошими компенсирующими свойствами. В

качестве соединительного элемента полумуфт-звездочек применяют стандартные цепи; при монтаже и демонтаже этих муфт не требуется осевого смещения узлов.

Так как в шарнирах самой цепи и в сопряжении ее со звездочками имеются зазоры, то эти муфты не применяют в реверсивных приводах, а также с большими динамическими нагрузками.

Полумуфты изготавливают из стали 45 (ГОСТ 1050-74) или стали 45Л (ГОСТ 966-88).

В проектируемых муфтах применяют однорядные втулочно-роликовые цепи (ГОСТ 13568-81). Для удержания смазки муфту закрывают разъемным ко-

жухом с встроенными уплотнениями и фиксирующим винтом или штифтом,

~ 161 ~

обеспечивающим совместное вращение с муфтой и предотвращение смещения кожуха.

Радиальную силу, с которой муфта действует на вал, принимают

где  - окружная сила на делительном диаметре звездочки, Н.

- окружная сила на делительном диаметре звездочки, Н.

Контрольные вопросы:

1.Типы и назначение механических муфт.

2.Какие функции выполняют муфты?

3.Где устанавливаются муфты?

4.Какие виды смещений компенсируются за счѐт применения

муфт?

5. Учитывается ли сила действия муфты в расчѐтах опорных реак-

ций?

6. По какому параметру производится выбор муфт?

~ 162 ~

9 Определение реакций в опорах подшипников

Решение выполняется в два этапа:

1.Определение реакций в опорах предварительно выбранных подшипни-

ков: по результатам первого этапа проводится проверочный расчет подшипни-

ков.

2.Определение реакций в опорах окончательно принятых подшипников,

построение эпюр изгибающих и крутящих моментов и составление схемы нагру-

жения подшипников; второй этап выполняется при проверочном расчете валов

на прочность.

Расчет выполняется в следующей последовательности:

- вычерчивается расчетная схема вала в соответствии с выполненной схе-

мой нагружения валов редуктора;

- выписываем исходные данные для расчета: силы в зацеплении редуктор-

ной пары (

и консольные силы гибкой передачи

и консольные силы гибкой передачи  и муфты

и муфты  ;

;

-расставляем расстояния между точками приложения реакций в опорах подшипников и консольной силы;

-определяем реакции в опорах предварительно выбранных подшипников вала в вертикальной и горизонтальной плоскости, составив два уравнения равно-

весия плоской системы сил;

- определяем суммарные радиальные реакции опор подшипников, напри-

мер, |

, Н, где |

и |

– соответственно реакции в опоре под- |

шипника А в горизонтальной и вертикальной плоскости;

Расчеты в вертикальной плоскости:

- определяем реакции в опорах окончательно принятых подшипников, со-

ставив два уравнения равновесия плоской системы сил;

- определяем значения изгибающих моментов по участкам, составив урав-

нения изгибающих моментов;

~ 163 ~

- строим в масштабе эпюру изгибающих моментов и указываем макси-

мальный момент;

Выполняем расчеты в горизонтальной плоскости аналогично расчетам в вертикальной плоскости.

- определяем крутящий момент на валу и строим в масштабе его эпюру.

Знак эпюры определяется направлением момента от окружной силы  , если смотреть со стороны выходного конца вала.

, если смотреть со стороны выходного конца вала.

-определяем суммарные реакции опор подшипников вала.

-определяем суммарные изгибающие моменты в наиболее нагруженных

сечениях вала |

, Н·м, где |

и |

– соответственно изгибающие |

моменты в горизонтальной и вертикальной плоскости.

- составляем схему нагружения подшипников.

Примеры расчета приведены на рисунках 9.1 – 9.4.

Пример расчета к рисунку 9.1. Построение эпюр изгибающих и крутящих моментов

(тихоходный вал). |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Дано: |

; |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

. |

|

|

|

||||||||

1.Вертикальная плоскость: |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

а) определяем опорные реакции, Н |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проверка:

б) строим эпюру изгибающих моментов относительно оси Х в характерных сечениях 1…4, Нм

2.Горизонтальная плоскость:

а) определяем опорные реакции, Н

Проверка:

б) строим эпюру изгибающих моментов относительно оси У в характерных сечениях 1…4, Нм

б) строим эпюру изгибающих моментов относительно оси У в характерных сечениях 1…4, Нм

3.Строим эпюру крутящих моментов, Нм:

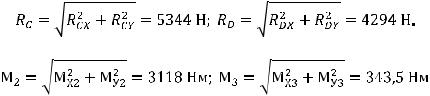

. 4.Определяем суммарные радиальные реакции:

. 4.Определяем суммарные радиальные реакции:

~ 164 ~

5.Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях, Нм:

~ 165 ~