2-я часть. детали машин

.pdf2 Расчет зубчатых и червячных передач

При расчете необходимо определить минимальные размеры передачи, ко-

торые обеспечивали бы ее работоспособность в течение заданного срока службы.

Наиболее рациональное решение такой задачи возможно при проведении прочно-

стного расчета с учетом влияния геометрических параметров зацепления, терми-

ческой и термохимической обработок зубьев на нагрузочную способность пере-

дачи.

Из анализа работы зубчатой передачи, очевидно, что зубья под действием нормальной силы и силы трения находятся в сложном напряженном состоянии.

Решающее влияние на их работоспособность оказывают контактные напряжения

σН и напряжения изгиба σF, изменяющиеся по некоторому прерывистому циклу.

Переменные контактные напряжения и трение профилей вызывают повре-

ждения рабочих поверхностей зубьев, что учитывается при расчете на усталость по контактным напряжениям повышением твердости поверхностей зубьев и сте-

пени их точности. Напряжения изгиба являются причиной поломки зубьев. Уста-

лостные поломки могут быть предупреждены правильным расчетом на усталость по напряжениям изгиба, поломки от перегрузок — защитой передачи от случай-

ных неучтенных при расчете перегрузок.

Материалы зубчатых колес. Способы упрочнения зубьев

Практикой эксплуатации и специальными исследованиями установлено,

что нагрузка, допускаемая по контактной прочности зубьев, определяется в ос-

новном твердостью материала. Наибольшую твердость, а, следовательно, и

наименьшие габариты и массу передачи, можно получить при изготовлении зуб-

чатых колес из сталей, подвергнутых термической обработке.

Основным материалом для изготовления зубчатых колес силовых передач служат легированные или углеродистые стали. В зависимости от твердости рабо-

чих поверхностей зубьев после термической обработки зубчатые колеса можно условно разделить на две группы: с твердостью не более НВ 350 — нормализо-

~ 27 ~

ванные или улучшенные и с твердостью более НВ 350 (более HRC 45) — закален-

ные, цементированные, нитроцементированные, азотированные.

При твердости материала не более НВ 350 чистовое нарезание зубьев про-

изводят после окончательной термической обработки заготовки. Поверхности

нормализованных и улучшенных зубьев хорошо прирабатываются, в результате че-

го погрешности, допущенные при нарезании зубьев и при сборке передачи, час-

тично устраняются. К недостаткам улучшенных и нормализованных зубчатых ко-

лес следует отнести главным образом их сравнительно невысокую прочность,

вследствие чего передачи с такими колесами получаются относительно больших размеров. Поэтому рассматриваемые способы упрочнения зубьев используют в передачах, масса и габаритные размеры которых строго не ограничены.

Зубчатые колеса с твердостью рабочих поверхностей зубьев более НВ 350

применяют в средне- и высоконагруженных передачах (при М2 ≥ 4000Нм) в целях уменьшения их габаритов.

Закаленные колеса обладают средней нагрузочной способностью. Зубья после закалки обычно шлифуют для устранения неточностей, обусловленных из-

менением при закалке их формы и размеров (короблением). Однако шлифование малопроизводительно и удаляет слой материала с наибольшей контактной проч-

ностью, поэтому желательно избежать шлифования. Это удается сделать в зубча-

тых передачах при небольших окружных скоростях колес (до 12,5 м/с). Для за-

калки используют углеродистые и легированные стали со средним содержанием углерода 0,35...0,5% (стали 45, 40Х, 35ХМ и т.д.). Твердость поверхности зубьев

HRC 45...55.

Цементации (насыщение углеродом поверхностного слоя с последующей закалкой) подвергают колеса из низкоуглеродистых (сталь 15 и 20) и легирован-

ных (20Х, 20ХН2М и др.) сталей. Этот вид упрочнения зубьев является длитель-

ным и дорогим процессом. Однако цементация обеспечивает очень высокую твердость поверхностного слоя (HRC 56...63) с сохранением повышенной прочно-

сти сердцевины у легированных сталей, что предохраняет продавливание хрупко-

го поверхностного слоя при перегрузках. Иными словами, при цементации хоро-

шо сочетаются весьма высокие контактная и изгибная прочности. Ее применяют в

~ 28 ~

изделиях, для которых масса и габариты имеют решающее значение (на транспор-

те, в авиации и пр.).

Зубчатые колеса после газовой нитроцементации, характеризуются высо-

кой и стабильной нагрузочной способностью. Но потребность в уникальном и до-

рогом оборудовании ограничивает распространение этого вида упрочнения зубьев.

Изломная прочность зубьев может быть значительно повышена (до 40%)

накаткой впадин и переходных участков у ножки зубьев, чеканкой или обдувкой дробью, путем уничтожения тонкого дефектного поверхностного слоя и нагар-

товкой.

|

HRC |

|

|

|

|

|

|

65 |

|

|

|

|

|

|

60 |

|

|

|

|

|

|

55 |

|

|

|

|

|

|

50 |

|

|

|

|

|

|

45 |

|

|

|

|

|

|

40 |

|

|

|

|

|

|

35 |

|

|

|

|

|

|

30 |

|

|

|

|

|

|

25 |

|

|

|

|

|

|

200 |

300 |

400 |

500 |

600 |

НВ |

|

|

|

|

|

|

|

|

Рисунок 2.1 – График зависимости между величинами НВ и HRC |

|||||

Азотирование (насыщение поверхностного слоя азотом) обеспечивает не |

||||||

меньшую твердость, чем цементация. Степень коробления при азотировании дос- |

||||||

таточно |

мала. Для азотирования применяют колеса из молибденовых сталей типа |

|||||

38Х2МЮА. В связи с длительностью и дороговизной этого процесса его приме- |

||||||

~ 29 ~

няют с ограничением, например, когда трудно выполнить шлифование зубьев (у

колес с внутренними зубьями волновых и планетарных передач и в других высо-

коответственных передачах).

Кроме термических и химико-термических способов упрочнения зубьев применяют механическое упрочнение и электрополирование.

Электрополирование уничтожает тонкий дефектный слой (например, по-

сле закалки), снижает шероховатость поверхности, образуя небольшие завалы,

имитирующие бочкообразность, которая исключает очень опасный кромочный контакт.

В правильно спроектированной зубчатой паре соотношение твердости ра-

бочих поверхностей зубьев шестерни и колеса не может быть выбрано произ-

вольно. Если твердость рабочих поверхностей зубьев колеса не более НВ 350, то в целях выравнивания долговечности зубьев шестерни и колеса, ускорения их при-

работки и повышения сопротивляемости заеданию твердость поверхностей зубьев шестерни назначается выше твердости зубьев колеса. Для прямозубых колес раз-

ность средних твердостей шестерни и колеса должна составлять не менее НВ

20...30, для косозубых колес эта разность должна быть большей. Чем выше твер-

дость рабочих поверхностей зубьев шестерни, тем больше несущая способность передачи по критерию контактной выносливости. Если твердость рабочих поверх-

ностей зубьев шестерни и колеса более НВ 350 (не менее НRС 45), то обеспечи-

вать разность твердостей зубьев шестерни и колеса не требуется. Ниже приведены рекомендации по выбору марки стали в зависимости от вида термической или химико-термической обработки.

Основные механические характеристики наиболее часто используемых сталей представлены в таблице 2.1.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни HB1 назначается больше твердости колеса НВ2. Разность средних твердостей рабочих поверхностей зубьев шестерни и колеса в передачах

спрямыми и непрямыми зубьями составляет НВ1ср - НВ2ср = 20…50.

~30 ~

Таблица 2.1 - Механические характеристики и термообработка некоторых сталей

Марка |

, МПа |

, |

Твердость НВ |

Термообработка |

|

стали |

МПа |

||||

|

|

|

|||

|

500…600 |

250 |

140…170 |

Нормализация |

|

35 |

700…800 |

400 |

194…222 |

Закалка 860ºС, вода +отпуск 600 ºС |

|

|

800…900 |

550 |

223…250 |

Закалка 860ºС, вода +отпуск 500 ºС |

|

35Л |

500…600 |

270 |

163…207 |

Нормализация |

|

40 |

500…600 |

280 |

152…207 |

Нормализация |

|

|

700…800 |

400 |

192…228 |

Закалка 860ºС, вода +отпуск 550 ºС |

|

40Л |

530 |

300 |

153…196 |

Закалка 870ºС, вода +отпуск 600 ºС |

|

|

600…700 |

320 |

167…194 |

Закалка 860ºС, вода +отпуск 600 ºС |

|

45 |

700…800 |

400 |

194…222 |

Закалка 860ºС, вода +отпуск 400 ºС |

|

|

800…900 |

550 |

223…250 |

Нормализация |

|

45Л |

500…600 |

270 |

160…212 |

Нормализация |

|

600…700 |

410 |

207…235 |

Закалка 860ºС, вода +отпуск 600 ºС |

||

|

|||||

50 |

640 |

350 |

179…228 |

Закалка 840ºС, вода +отпуск 600 ºС |

|

|

700…900 |

530 |

228…255 |

Закалка 860ºС, вода +отпуск 400 ºС |

|

35Х |

700…750 |

490 |

220…260 |

Закалка 860ºС, вода +отпуск 600 ºС |

|

35 ХМ |

700…800 |

670 |

235…262 |

Закалка 860ºС, вода +отпуск 600 ºС |

|

900…950 |

790 |

269…302 |

Закалка 860ºС, вода +отпуск 500 ºС |

||

|

|||||

35 ХГСА |

970 |

810 |

280 |

Закалка 880ºС, масло +отпуск 600 ºС |

|

1100 |

1000 |

320 |

Закалка 880ºС, масло +отпуск 500 ºС |

||

|

|||||

|

700…800 |

400 |

200…230 |

Закалка 860ºС, масло +отпуск 650 ºС |

|

40 Х |

800…900 |

550 |

230…257 |

Закалка 860ºС, масло +отпуск 600 ºС |

|

|

900…1000 |

700 |

257…287 |

Закалка 860ºС, масло +отпуск 500 ºС |

|

45 Х |

800…900 |

650 |

240…280 |

Закалка 850ºС, масло +отпуск 500 ºС |

|

40 ХН |

800…900 |

550 |

215…243 |

Нормализация |

|

|

900…1000 |

700 |

265…295 |

Закалка 790ºС, масло +отпуск 540 ºС |

|

20ХН2М |

900…1000 |

700 |

30…43 |

Цементация + закалка |

В ряде случаев для увеличения нагрузочной способности передачи,

уменьшения ее габаритов и металлоемкости достигают разности средних твердо-

стей НВ1ср - НВ2ср ≥ 70. При этом твердость рабочих поверхностей зубьев колеса составляет ≤ 350 НВ, а зубьев шестерни ≥ 350 НВ и измеряется по шкале Роквел-

ла. Соотношение твердостей в единицах НВ и НRС представлено выше на рисун-

ке 2.1.

Определение допускаемых контактных напряжений

Допускаемые контактные напряжения при расчетах на прочность опре-

деляются отдельно для зубьев шестерни

и колеса

и колеса

в следующем порядке:

в следующем порядке:

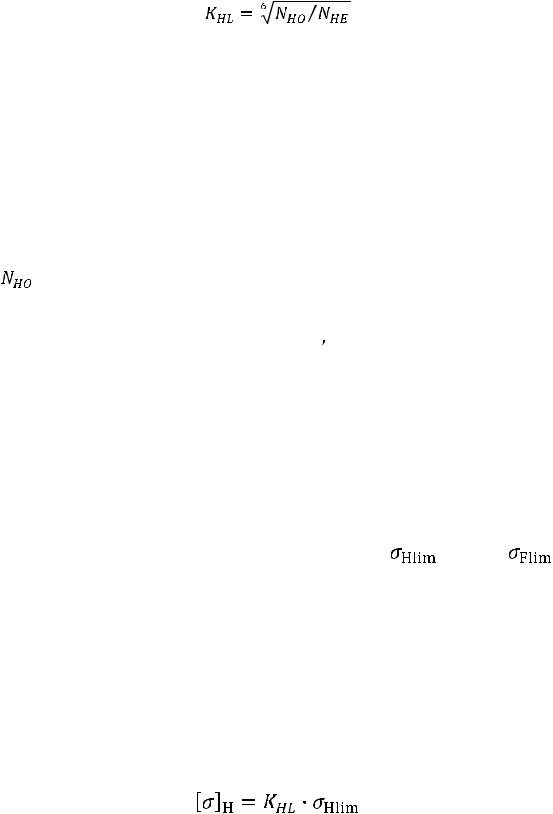

1.Определяется коэффициент долговечности КHL:

~31 ~

где  - число циклов перемены напряжений, соответствующее пределу вынос-

- число циклов перемены напряжений, соответствующее пределу вынос-

ливости (таблица 2.2);

- число циклов перемены напряжений за весь срок службы (наработка).

- число циклов перемены напряжений за весь срок службы (наработка).

Таблица 2.2 – Значение числа циклов

Средняя твердость |

|

НВср |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

поверхности зубьев |

|

HRCср |

--- |

25 |

32 |

38 |

43 |

47 |

52 |

56 |

60 |

, млн.циклов |

|

10 |

16,5 |

25 |

36,4 |

50 |

68 |

87 |

114 |

143 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Рекомендуется принимать

в зависимости от термообработ-

в зависимости от термообработ-

ки. Если

, то необходимо принять

, то необходимо принять

.

.

2. Определить допускаемое контактное напряжение

, соответствую-

, соответствую-

щее пределу контактной выносливости при числе циклов перемены напряжений

.

.

Таблица 2.3 – Определение допускаемых напряжений

Термообработка |

Марка стали |

, МПа |

, МПа |

|

|

|

|

|

|

Улучшение |

45 40Х 40ХН 35ХМ 45ХЦ |

1,8 НВср+70 |

1,03НВср |

|

Закалка по контуру |

40Х 40ХН 35ХМ 45ХЦ |

14НRСср+170 |

370 |

|

|

|

|||

Закалка сквозная |

310 |

|||

|

|

|||

|

|

|

|

|

Цементация и закалка |

20Х 20ХНМ 18ХГТ |

19НRСср |

480 |

|

12ХН3А 25ХГНМ |

||||

|

|

|

||

|

|

|

|

3. Определить допускаемые контактные напряжения для зубьев шестерни

и колеса

и колеса

:

:

Цилиндрические и конические зубчатые передачи с прямыми и непрямыми

зубьями при НВ1ср – НВ2ср = 20…50 рассчитывают по меньшему из полученных

значений  для шестерни (

для шестерни (

и колеса (

и колеса (

), т.е. по менее прочным зубьям.

), т.е. по менее прочным зубьям.

~ 32 ~

Таблица 2.4 – Предельные значения коэффициентов долговечности  и

и  для зубчатых передач

для зубчатых передач

Материал |

|

|

|

|

зубчатого колеса |

|

|

|

|

min |

max |

min |

max |

|

|

|

|

|

|

Сталь НВ ≤ 350 |

1 |

2,6 |

1 |

2,08 |

|

|

|

|

|

НВ > 350 |

1 |

2,6 |

1 |

1,63 |

|

|

|

|

|

Чугун |

1 |

1,4 |

1 |

1,63 |

|

|

|

|

|

Неметаллические |

1 |

1 |

1 |

1 |

|

|

|

|

|

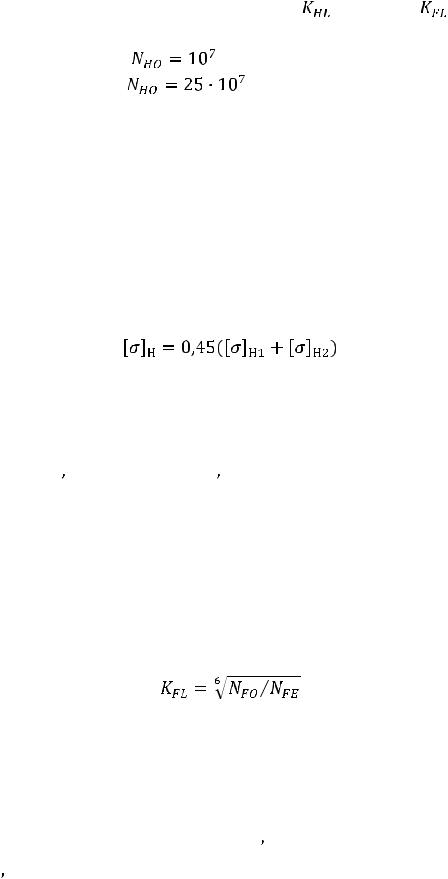

Зубчатые передачи с непрямыми зубьями при разности средних твердостей рабочих поверхностей зубьев шестерни и колеса НВ1ср – НВ2ср ≥ 70 и твердости зубьев колеса ≤ 350 НВ2 рассчитывают по среднему допускаемому контактному напряжению:

При этом

не должно превышать 1,23

не должно превышать 1,23

для цилиндрических косо-

для цилиндрических косо-

зубых колес и 1,15

для конических колес с непрямыми зубьями. В против-

для конических колес с непрямыми зубьями. В против-

ном случае

и

и

.

.

4. Определить допускаемые напряжения изгиба

. Проверочный расчет зубчатых передач на изгиб выполняется отдельно для зубьев шестерни и колеса по допускаемым напряжениям изгиба

. Проверочный расчет зубчатых передач на изгиб выполняется отдельно для зубьев шестерни и колеса по допускаемым напряжениям изгиба

и

и

, которые определяются в сле-

, которые определяются в сле-

дующем порядке:

- определяется коэффициент долговечности КFL:

где  - число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости;

- число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости;

- число циклов перемены напряжений за весь срок службы (наработка).

- число циклов перемены напряжений за весь срок службы (наработка).

При твердости ≤ 350 НВ

. Если имеем твердость > 350 НВ

. Если имеем твердость > 350 НВ

. Если

. Если

, то необходимо принять

, то необходимо принять

.

.

-определить допускаемое напряжение изгиба

, соответствующее пре-

, соответствующее пре-

~33 ~

делу изгибной выносливости при числе циклов перемены напряжений |

(опре- |

||

деляем по таблице 2.3) |

|

|

|

|

- определить допускаемые контактные напряжения изгиба для зубьев шес- |

||

терни |

и колеса |

: |

|

Для реверсивных передач

уменьшают на 25%.

уменьшают на 25%.

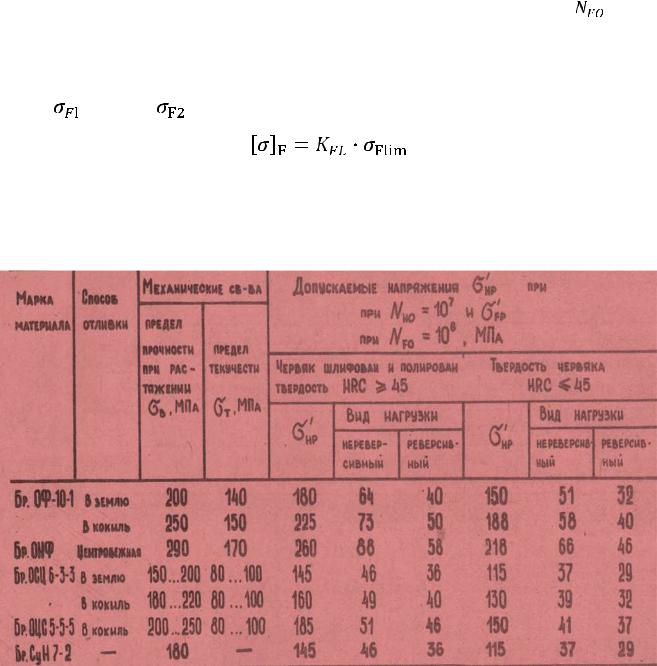

Таблица 2.5 – Материалы для червячных колес

5. При расчете червячной передачи червяки изготавливают из тех же марок сталей, что и шестерни зубчатых передач. Выбор марки стали для червяка и опре-

деление ее механических характеристик производят аналогично зубчатому зацеп-

лению. При этом для передач малой мощности (менее 1кВт) применяют термооб-

работку – улучшение с твердостью ≤ 350 НВ, а для передач большей мощности с целью повышения КПД – закалку ТВЧ до твердости ≥ 45 НRС, шлифование и полирование витков червяка.

Материалы для изготовления зубчатых венцов червячных колес условно делят на три группы: группа I - оловянные бронзы; группа II - безоловянные брон-

~ 34 ~

зы и латуни; группа III - серые чугуны. В учебных целях при проектировании дос-

таточно принимать материалы I группы.

Расчет зубчатых (червячных) передач редукторов

Техническим заданием предусмотрено проектирование нестандартных

одноступенчатых закрытых передач индивидуального производства.

Расчет зубчатой (червячной) закрытой передачи производится в два этапа:

первый расчет — проектировочный, второй — проверочный. Проектировочный расчет выполняется по допускаемым контактным напряжениям с целью опре-

деления геометрических параметров редукторной пары. В процессе проектиро-

вочного расчета задаются целым рядом табличных величин и коэффициентов; ре-

зультаты некоторых расчетных величин округляют до целых или стандартных значений; в поиске оптимальных решений приходится неоднократно делать пере-

расчеты. Поэтому после окончательного определения параметров зацепления вы-

полняют проверочный расчет. Он должен подтвердить правильность выбора таб-

личных величин, коэффициентов и полученных результатов в проектном расчете,

а также определить соотношения между расчетными и допускаемыми напряже-

ниями изгибной и контактной выносливости. При неудовлетворительных резуль-

татах проверочного расчета нужно изменить параметры передачи и повторить проверку.

Проектный и проверочный расчеты нельзя рассматривать как простую арифметическую задачу, сводящуюся к подстановке в определенную формулу тех или иных исходных данных. Для решения этой задачи требуется ее всесторонний анализ, учет специфических факторов работы всего машинного агрегата, а также отдельных деталей и узлов передачи.

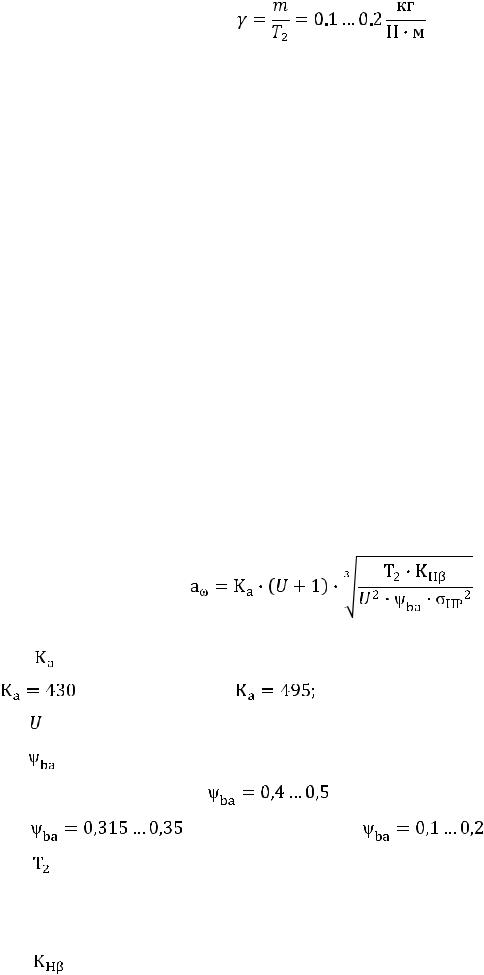

Так, при всем конструктивном разнообразии общепромышленных редук-

торов они мало различаются по технико-экономическим характеристикам и для них типичны средние требования к техническому уровню, критерием которого  является отношение массы редуктора т, кг, к моменту Т2, Н·м, на тихоходном ва-

является отношение массы редуктора т, кг, к моменту Т2, Н·м, на тихоходном ва-

лу. В эскизном проектировании предварительно можно принять

~ 35 ~

Это дает возможность ориентировочно прогнозировать значение глав-

ного параметра редуктора (aw — межосевое расстояние для цилиндрической и червячной передач, dе2 — внешний делительный диаметр колеса для конической передачи), который и определит его нагрузочную способность, массу, габариты

итехнологические особенности изготовления.

Впроектируемых приводах рассчитывают одноступенчатые зубчатые пе-

редачи внешнего зацепления: закрытые цилиндрические прямозубые и косозубые и конические прямозубые передачи. Порядок расчета передач с прямыми и не-

прямыми зубьями практически одинаков. Червячные одноступенчатые передачи рассчитывают в закрытом исполнении с верхним или нижним расположением ци-

линдрического червяка.

Расчет закрытой цилиндрической зубчатой передачи

1. Определение межосевого расстояния

где |

- вспомогательный коэффициент. Для косозубых и шевронных передач |

||

|

, для прямозубых - |

|

|

|

- передаточное число редуктора; |

|

|

|

- коэффициент ширины венца колеса. Для симметрично расположенных |

||

колес относительно опор |

, при несимметричном расположении ко- |

||

лес |

; для коробок передач |

; |

|

|

- вращающий момент на валу колеса редуктора, Нм; |

|

|

- допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, МПа;

- допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, МПа;

- коэффициент, учитывающий неравномерность распределения нагрузки

~ 36 ~