Изучение сущности процесса и технологических операций ковки.

Цель работы:

Уяснить сущность физических процессов, протекающих при обработке металлов давлением. Изучить технологические операции ковки. Приобрести практические навыки.

Оборудование и материалы на рабочем месте:

Горн.

Ковочный молот.

Инструмент для ковки: наковальня, подкладки, заплечики, фигурные топоры, зубило.

План выполнения работы

Ознакомиться со справочными данными и сущностью процесса ковки.

Научиться по цвету разогретого метала определять его температуру.

Осуществить операцию рубки, протяжки, гибки и прошивки.

Заполнить технологическую карту (см. Табл.9.1.).

Таблица 9.1. Технологическая карта операций ковки.

|

№ |

Деталь - ШИНА |

Инструмент и оборудование |

Температура, °C |

Цвет |

Время нагрева |

|

1 |

Нагреть |

|

|

|

|

|

2 |

Отрубить |

|

|

|

|

|

3 |

Нагреть |

|

|

|

|

|

4 |

Осуществить протяжку |

|

|

|

|

|

5 |

Нагреть |

|

|

|

|

|

6 |

Осуществить гибку |

|

|

|

|

|

7 |

Нагреть |

|

|

|

|

|

8 |

Осуществить прошивку |

|

|

|

|

|

9 |

Проверить качество |

|

|

|

|

Справочные данные

Сущность процесса и технологические операции ковки.

Характеристика процесса. Ковка - процесс деформирования нагретой заготовки между верхним и нижним бойками молота или пресса с помощью универсального инструмента . Ковка может быть машинной на молотах и прессах и ручной. Ручная ковка применяется в основном в ремонтном деле для мелких работ. Кованые заготовки для последующей обработки называются поковками. Ковкой получают поковки массой от 0,1 кг до 300 т. Крупные поковки (массой выше 1,5 т) получают из слитков только ковкой. Меньшие поковки можно получать также штамповкой. Но штамповка из-за сложности инструмента применяется только в массовом и крупносерийном производствах. Для получения мелких и средних поковок (до 150 кг) повышенной точности на ковочных молотах и прессах в серийном производстве (при партиях 50— 250 штук) часто используют подкладные штампы. Мелкие и средние поковки куют из сортового проката или блюмов.

Виды операций ковки и инструмент. Самую сложную поковку можно получить, выполняя в определенной последовательности основные операции ковки: протяжку, осадку, прошивку, гибку, закручивание, рубку.

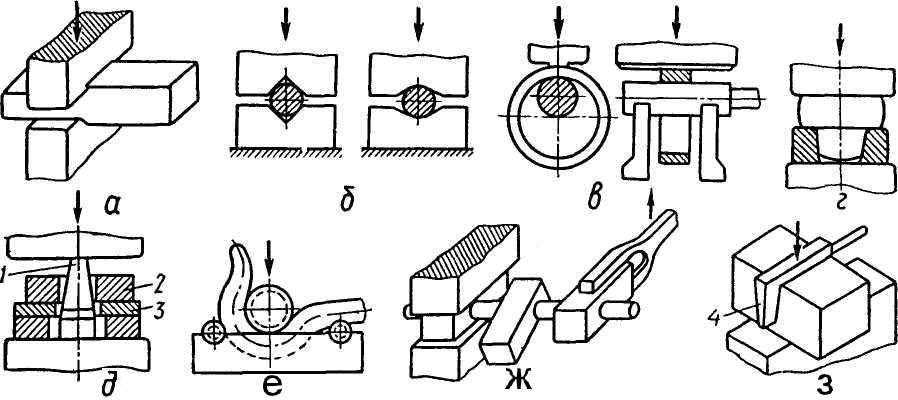

Рис.9.1. Основные технологические операции ковки.

Протяжку (вытяжку) применяют для увеличения длины заготовки и уменьшения ее поперечного сечения (рис.9.1, а). Протяжку можно выполнять плоскими и фигурными бойками. Ковка в фигурных бойках (рис.9.1, б) позволяет избежать ковочных трещин при ковке низко-пластичных сталей и сплавов и получить более точные поковки. Степень реформации характеризуется отношением поперечного сечения исходной заготовки к конечному поперечному сечению, называемому уковкой. Чем больше уковка, тем лучше структура металла и выше его механические свойства. Разновидности протяжки: разгонка (расширение части заготовки); протяжка полого цилиндра на оправке, применяемая при ковке барабанов, труб, цилиндров; раскатка (раздача) колец на цилиндрической оправке для увеличения диаметра (рис.9.1, в).

Осадка

-

увеличение поперечного сечения исходной

заготовки за счет уменьшения ее высоты.

Для правильной осадки высота исходной

цилиндрической заготовки не должна

превышать трех диаметров, торцы ее

должны быть ровными и параллельными.

Местное утолщение заготовки называется

высадкой

(рис.9.1,

г).

Прошивка - получение в заготовке сквозного отверстия или углубления. Для выполнения этой операции применяют сплошные и пустотелые (для диаметров 400—900 мм) прошивни 1 (рис.9.1, д). Прошивку сквозных отверстий в тонких поковках 2 производят с подкладными кольцами 3 (рис.9.1, д). В более высоких поковках сначала прошивают отверстие с одной стороны (примерно на 3/4 глубины), а затем этим же прошивнем заканчивают прошивку с другой стороны.

Гибка применяется для изготовления крюков, коленвалов, скоб и т. п. При выборе исходной заготовки надо учитывать искажение формы и уменьшение площади поперечного сечения (утяжку) в зоне изгиба. При гибке могут использоваться подкладки и специальные приспособления (рис.9.1, е).

Закручивание - поворот одной части заготовки относительно другой на заданный угол - применяется при изготовлении коленвалов, сверл и т. п. При закручивании используют ключи, воротки, лебедки (рис.9.1, ж).

Рубка применяется для разделения заготовки на части, отделения излишка металла и с целью образования в поковке уступов, заплечиков (надрубка). Инструментом для рубки служат прямые и фигурные топоры и зубила 4 (рис.9.1, з).