- •Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «донской государственный технический университет» (дгту)

- •Учебная практика

- •150100 – Материаловедение и технологии материалов

- •4.1 Макроструктурный анализ металлов

- •4.2 Микроструктурный анализ металлов

- •4.3 Механические свойства материалов. Твёрдость.

- •4.4 Обработка металлов резанием и слесарное дело

- •4.5 Обработка давлением

- •4.7 Сварочное производство

- •Кафедра «Физическое и прикладное материаловедение» отчет

- •201 Г.

4.7 Сварочное производство

1. ОСНОВНЫЕ ТЕОРЕТИЧЕСИЕ ПОЛОЖЕНИЯ

Сваркой называется технологический процесс получения неразъемного соединения. Для получения сварного соединения соединяемые поверхности сближают на расстояния, в пределах которых действуют силы межатомного сцепления. По методу объединения заготовок различают сварку плавлением и сварку давлением.

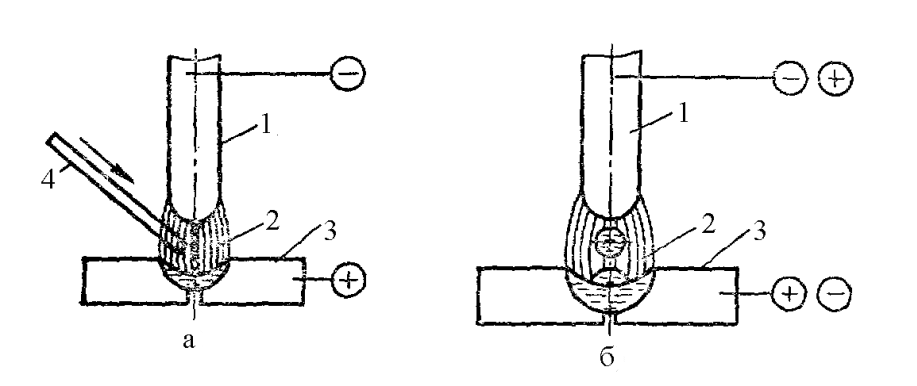

Расплавленный металл получают путем плавления кромок заготовок и электродного (или присадочного) металла электрической дугой (рисунок 1). После заполнения зазора между заготовками металл затвердевает, образуя прочный сварочный шов.

Рисунок 1 - Схемы сварки неплавящимся (а) и плавящимся (б) электродами: 1 – электрод; 2 - электрическая дуга; 3 – свариваемое изделие; 4 – присадочный металл

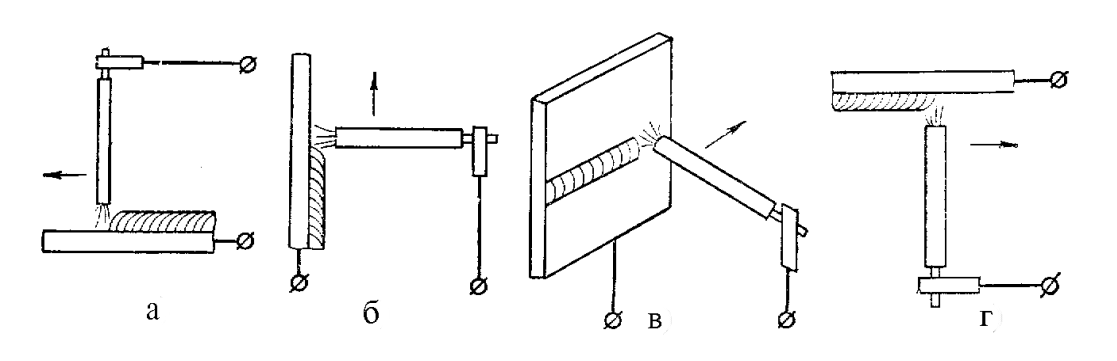

Ручную электродуговую сварку применяют для соединения металлов толщиной от 1 до 60 мм при выполнении коротких швов в различных пространственных положениях (рис. 2) и в труднодоступных местах.

Рисунок 2 - Возможные пространственные положения шва

при ручной электродуговой сварке: а – нижнее; б – вертикальное; в – горизонтальное; г – потолочное

1.1. Сварочная дуга и источники сварочного тока

Сварочная дуга – мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги включает три этапа: короткое замыкание электрода на заготовку, отвод на расстояние 3 – 6 мм и возникновение устойчивого дугового разряда. Короткое замыкание (рисунок 3, а) выполняется для разогрева торца электрода 1 и заготовки 2 в зоне контакта с электродом. После отвода электрода (рисунок 3, б) с его разогретого торца (катода) под действием электрического поля начинается эмиссия электронов 3. Столкновение быстродвижущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации 4. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда 6 (рисунок 3, в).

Рисунок 3 - Схема процесса зажигания дуги

Для питания сварочной дуги применяют источники переменного (сварочные трансформаторы) и постоянного тока (сварочные генераторы и выпрямители). Сварочные трансформаторы применяют чаще, так как они проще в эксплуатации и долговечнее.

При использовании постоянного тока различают сварку на прямой и обратной полярностях. В первом случае электрод подключается к отрицательному полюсу и служит катодом, во втором – к положительному и служит анодом.

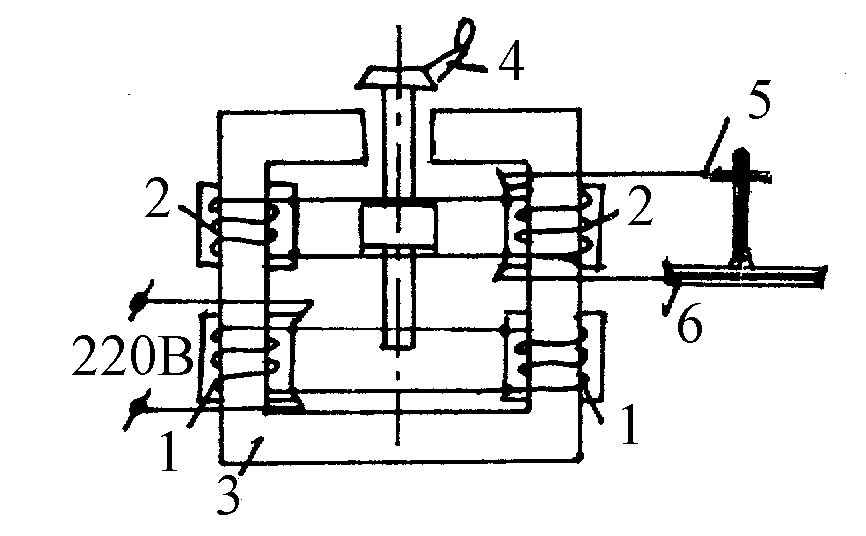

Рассмотрим устройство сварочного трансформатора с повышенным магнитным рассеянием (тип ТДМ). В трансформаторах данного типа (рисунок 4) на стальном сердечнике 3 установлены две пары обмоток: неподвижная первичная 1 и подвижная вторичная 2. Обе первичные обмотки, также как и вторичные электрически связаны между собой параллельно. Первичная обмотка подключается к сети с напряжением 220/380В, а вторичная к электрододержателю 5 и сварочному столу 6. Вращением винта 4 вторичная обмотка может быть приближена к неподвижной первичной обмотке или удалена от нее. Величину сварочного тока IСВ плавно регулируют, изменяя расстояние между первичной и вторичной обмотками.

1.2. Оборудование сварочного поста

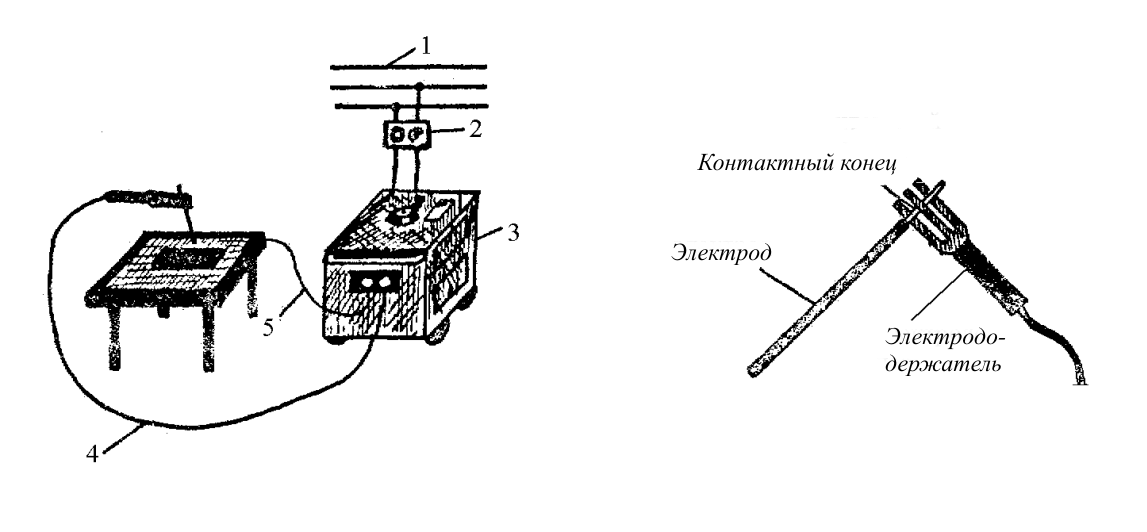

Сварка небольших по размеру деталей выполняется на сварочном посте. Сварочный пост для ручной электродуговой сварки оборудуется сварочным трансформатором, рубильником (контактором), сварочным столом и приточно-вытяжной вентиляцией. Электрическая схема подключения сварочного поста (рисунок 5), содержит сеть переменного тока 1 напряжением 220-380 В, который подается через контактор 2 к сварочному трансформатору 3. От сварочного трансформатора по гибким проводникам 4, 5 ток подводится к электрододержателю и сварочному столу (изделию).

Рисунок 4 - Устройство сварочного трансформатора

Рисунок 5 - Сварочный пост

Электрододержатель служит для установки и зажима металлического электрода и подведения к нему сварочного тока. Электрод представляет собой металлический стержень с нанесенным на него специальным покрытием. Один конец электрода оголен – контактный конец. Диаметр электрода определяется диаметром электродного стержня. Электрод устанавливается в электрододержатель контактным концом.

1.3. Сварочные электроды

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом (рисунок 6) дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую сварочную ванну.

Рисунок 6 - Схема процесса сварки

Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов. Жидкий шлак после остывания образует твердую шлаковую корку.

Покрытия электродов предназначены для обеспечения стабильного горения дуги, защиты расплавленного металла от воздействия воздуха и получения металла шва заданного состава и свойств. В состав покрытия электродов входят стабилизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связующие составляющие. Электродные покрытия могут быть: кислыми А(SiO2, MnO); основными Б (CaO, CaF2, MgCO3); целлюлозными Ц (целлюлоза и др.); рутиловыми Р (TiO2, CaCO3). Электроды с кислыми и рутиловыми покрытиями применяют для сварки стали обычной и повышенной прочности, с основными – для повышенной и высокой прочности.

2. Сварной шов и зоны термического влияния

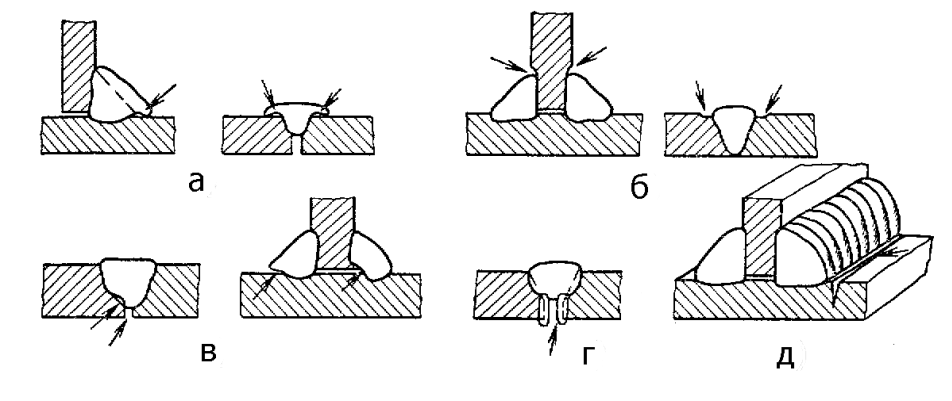

Контроль сварного соединения осуществляют внешним осмотром, выявляя наружные дефекты и размеры шва. Наружные, наиболее часто встречающиеся дефекты, показаны на рисуннке 7.

Рисунок 7- Наружные дефекты сварного шва: а – наплывы; б – подрезы; в – непровары; г – прожог; д – трещины в основном металле

Микроструктура металла при охлаждении после сварки испытывает такие же фазовые превращения, как и при термической обработке. Если содержание углерода менее 0,22%, то практически в стали происходят превращения, соответствующие равновесному состоянию стали, и структура ненапряженная, при условии соблюдения режима сварки.

При исследовании микроструктуры малоуглеродистой стали в зоне термического влияния можно выделить следующие участки (рисунок 8):

– участок I примыкает непосредственно к металлу шва, основной металл на этом участке в процессе сварки частично расплавляется и представляет собой смесь твердой и жидкой фаз.

– участок II, где сталь сильно перегревается, вследствие чего ее зерна укрупняются. Этот участок обладает хрупкостью и является слабым метом сварного соединения.

– участок III, где наблюдается нормализация стали, сопровождающаяся получением мелкозернистой структуры. Сталь на этом участке имеет повышенные механические свойства.

– участок IV, где происходит неполная перекристаллизация стали. На этом участке, наряду с круглыми зернами феррита, образуются мелкие зерна феррита и перлита.

На V участке структурных изменений в стали не происходит, если перед сваркой она не подверглась пластической деформации. Если сталь перед сваркой подверглась обработке давлением, то на этом участке наблюдается рекристаллизация (восстановление прежней формы и размеров зерен, разрушенных при пластической деформации).

На VI участке сталь не претерпевает видимых структурных изменений, однако, на этом участке наблюдается резкое падение ударной вязкости, называемое синеломкостью.

Зоны: I – неполного расплавления; II – перегрева; III – нормализации; IV – неполной перекристаллизации; V – рекристаллизации; VI – синеломкости.

Рисунок 8 - Строение сварочного шва (а) и структурные превращения малоуглеродистой стали в зоне термического влияния (б)

Структурные изменения в зоне термического влияния шва незначительно отражаются на механических свойствах малоуглеродистой стали при сварке ее любыми способами. Однако при сварке некоторых конструкционных сталей в этой зоне образуются закалочные структуры, которые резко снижают пластические свойства сварных соединений и часто являются причиной образования трещин.

Информация о строении и свойствах отдельных участков сварного соединения позволяет более правильно оценить его качество и выбрать соответствующую термическую обработку для него в целом или отдельно для сварного шва.

3. МЕТОДИКА ВЫПОЛНЕНИЯ ПРАКТИЧЕСКОЙ ЧАСТИ РАБОТЫ

3.1. Уясните цель работы.

3.2. Изучите особенности возникновения сварочной дуги, применяемые источники сварочного тока, оборудование сварочного поста, применяемые сварочные электроды.

3.3. Изучите дефекты сварного шва и ознакомьтесь с зонами термического влияния.

3.5. Наблюдайте процесс ручной дуговой сварки проводимой лаборантом. Строго соблюдайте правила техники безопасности. Одевайте и снимайте защитные сварочные маски по команде лаборанта.

3.6. Проведите внешний осмотр полученных сварных соединений.

3.7. Составьте отчет о работе.

4. Содержание отчета

4.1. Цель работы

4.2. Особенности возникновения сварочной дуги и применяемые источники сварочного тока.

4.3. Оборудование сварочного поста и применяемые сварочные электроды.

4.4. Дефекты сварного шва и зоны термического влияния.

5. Контрольные вопросы

5.1. Что такое сварка?

5.2. Как возникает сварочная дуга?

5.3. Назовите основное оборудование сварочного поста?

5.4. Что вы знаете о сварочных электродах?

5.5. Что дает внешний осмотр сварочного соединения?

5.6. Какие участки зоны термического влияния в сварных соединениях вы знаете?

РЕКОМЕНДУЕМЫЙ БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Технология конструкционных материалов. Учебник для ВУЗов. / Под. общ. ред. А.М. Дальского — М.: Машиностроение, 2007. — 512 с.

2. Литейное производство/ Под. ред. А.М. Михайлова. — М.: Машиностроение, 1987. — 256 с.

3. Еленев С.А. Холодная штамповка. — М.: Высш. шк., 1988. — 270 с.

4. Романовский В.П. Справочник по холодной штамповке. — М.: Машиностроение, 1979. — 520 с.

5. Пустовойт В.Н., Бровер Г.И., Бровер А.В. Материаловедение. Лабораторный практикум, ч.1.– Ростов н/Д: Издательский центр . 2002. ДГТУ. – 132с.

6. Материаловедение и технология материалов/Учебник для вузов под ред. Г.П.Фетисова – М.: Высшая школа, 2001 – 638с.

7.Лахтин Ю.М. Металловедение и термическая обработка металлов.- М.: Металлургия, 1984.- 360 с.

8. Материаловедение: учебник для вузов// Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др. 3-е издание – М.: Изд-во МГТУ им. Н.Э. Баумана, 2002.- 648 с.

Приложение

ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ