- •Содержание

- •Введение.

- •1 Разработка технологического процесса

- •1.1 Определение типа производства. Расчёт такта выпуска деталей

- •1.6 Проектирование планов обработки поверхностей

- •1.7 Предварительное формирование установов и технологических операций

- •1.8 Определение направлений роботизации и автоматизации производства

- •3.4 Конструкция колес зубчатых передач

- •3.5 Расчет валов на статическую прочность

- •3.6 Расчёт шпинделя на жёсткость

- •3.7 Подбор подшипников

- •3.8 Проверка шпоночных и шлицевых соединений

- •Заключение

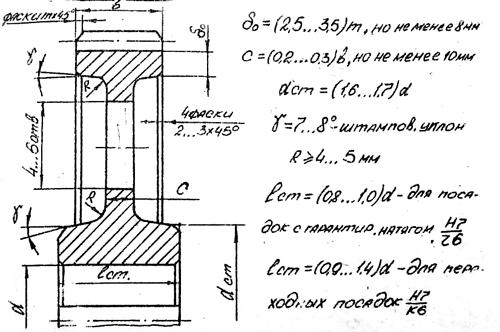

3.4 Конструкция колес зубчатых передач

Зубчатое колесо № 1.

m = 4.5 (мм);

δ0 = 3 × m = 3 × 4.5 = 13.5 (мм);

c = 0,2 × b = 0,2 × 69 =13,8

dст = 1,6 × d = 1,6 × 56=90 (мм);

З убчатое

колесо №3.

убчатое

колесо №3.

m = 4.5 (мм);

δ0 = 3 × m = 3 × 4.5 = 13.5 (мм);

c = 0,2 × b = 0,2 × 58 = 11,6 (мм);

dст = 1,6 × d = 1,6 × 48=76 (мм);

Зубчатое колесо №5.

m = 4.5 (мм);

δ0 = 3 × m = 3 × 4.5 = 13.5 (мм);

c = 0,2 × b = 0,2 × 58 = 11,6 (мм);

dст = 1,6 × d = 1,6 × 48=76 (мм);

γ = 70;

R = 5 (мм);

lст = d = 48 (мм);

Зубчатое колесо № 2.

m = 4.5 (мм);

δ0 = 3 × m = 3 × 4.5 = 13.5 (мм);

c = 0,2 × b = 0,2 × 69 = 13,8 (мм);

dст = 1,6 × d = 1,6 × 56=90 (мм);

γ = 70;

R = 5 (мм);

lст = d = 40 (мм);

Зубчатое колесо № 4.

m = 4.5 (мм);

δ0 = 3 × m = 3 × 4.5 = 13.5 (мм);

c = 0,2 × b = 0,2 × 58 = 11,6 (мм);

dст = 1,6 × d = 1,6 × 48=76 (мм);

γ = 70;

R = 5 (мм);

lст = d = 48 (мм);

Зубчатое колесо № 6.

m = 4.5 (мм);

δ0 = 3 × m = 3 × 4.5 = 13.5 (мм);

c = 0,2 × b = 0,2 × 58 = 11,6 (мм);

dст = 1,6 × d = 1,6 × 48=76 (мм);

γ = 70;

R = 5 (мм);

lст = d = 48 (мм);

3.5 Расчет валов на статическую прочность

Необходимо рассчитать диаметры в критических сечениях вала, а также определить опорные реакции для подбора подшипников.

Быстроходный вал.

![]() (Н).

(56)

(Н).

(56)

![]() (Н).

(57)

(Н).

(57)

Определяем опорные реакции:

![]() (Н).

(58)

(Н).

(58)

![]() (Н).

(59)

(Н).

(59)

![]() (Н).

(60)

(Н).

(60)

![]() (Н).

(61)

(Н).

(61)

Находим суммарные реакции:

![]() (Н).

(62)

(Н).

(62)

![]() (Н).

(63)

(Н).

(63)

Определяем изгибающие моменты:

![]() (Н×м).

(64)

(Н×м).

(64)

![]() (Н×м).

(65)

(Н×м).

(65)

![]() (Н×м).

(66)

(Н×м).

(66)

![]() (Н×м).

(67)

(Н×м).

(67)

Определяем полный изгибающий момент в сечении I:

![]() (Н×м).

(68)

(Н×м).

(68)

Определяем полный изгибающий момент в сечении II:

![]() (Н×м).

(69)

(Н×м).

(69)

Найдём приведённый момент:

![]() (Н×м).

(70)

(Н×м).

(70)

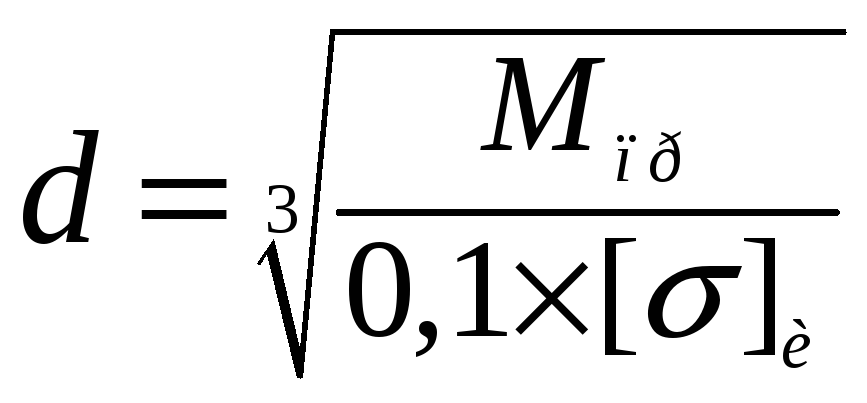

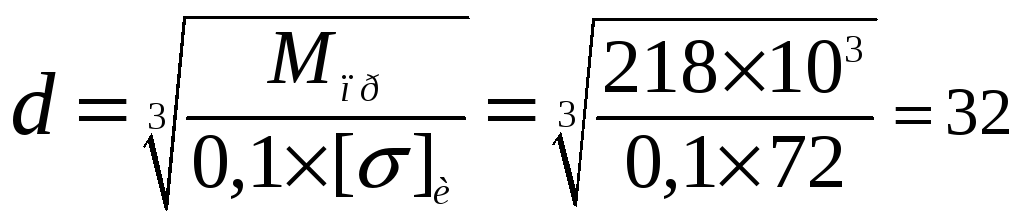

Диаметр вала в опасном сечении находим по формуле:

(71)

(71)

где

![]() -

допускаемое напряжение изгиба

-

допускаемое напряжение изгиба

![]() (Н/мм)

(72)

(Н/мм)

(72)

![]() -

предел выносливости при изгибе;

-

предел выносливости при изгибе;

![]() -

ориентировочное значение коэффициента

концентрации;

-

ориентировочное значение коэффициента

концентрации;

![]() -

ориентировочное значение коэффициента

запаса прочности;

-

ориентировочное значение коэффициента

запаса прочности;

(мм)

(73)

(мм)

(73)

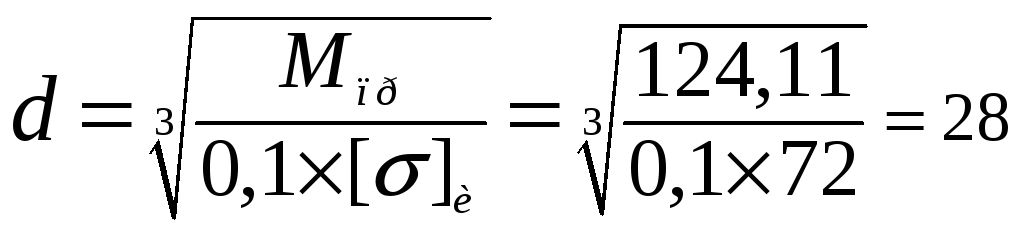

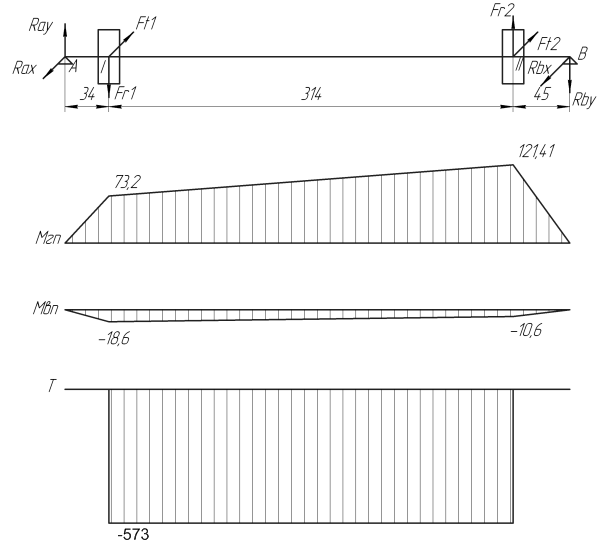

Построим эпюры изгибающих и крутящего момента на быстроходном валу коробки передач.

Рисунок 3.6 – Эпюры изгибающих и крутящего моментов на быстроходном валу

Промежуточный вал.

![]() (Н).

(74)

(Н).

(74)

![]() (Н).

(75)

(Н).

(75)

Определяем опорные реакции:

![]() (Н)(76)

(Н)(76)

![]() (Н).

(77)

(Н).

(77)

![]() (Н)

(79)

(Н)

(79)

![]() (Н)

(78)

(Н)

(78)

Находим суммарные реакции:

![]() (Н).

(79)

(Н).

(79)

![]() (Н).

(80)

(Н).

(80)

Определяем изгибающие моменты:

![]() (Н×м).

(81)

(Н×м).

(81)

![]() (Н×м).

(82)

(Н×м).

(82)

![]() (Н×м).

(83)

(Н×м).

(83)

![]() (Н×м).

(84)

(Н×м).

(84)

Определяем полный изгибающий момент в сечении I:

![]() (Н×м).

(85)

(Н×м).

(85)

Определяем полный изгибающий момент в сечении II:

![]() (Н×м).

(86)

(Н×м).

(86)

Найдём приведённый момент в сечении I:

![]() (Н×м).

(87)

(Н×м).

(87)

Найдём приведённый момент в сечении II:

![]() (Н×м).

(88)

(Н×м).

(88)

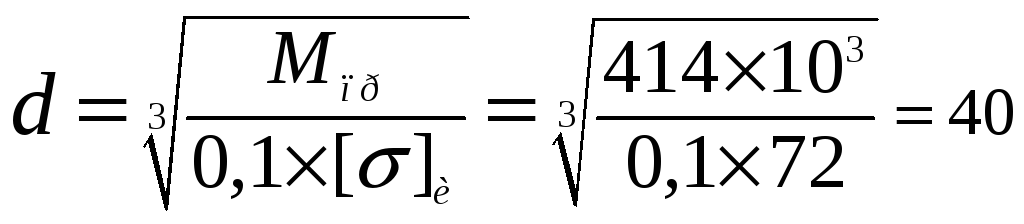

Определяем диаметр вала в сечении I:

(мм)

(89)

(мм)

(89)

Определяем диаметр вала в сечении II:

(мм)

(90)

(мм)

(90)

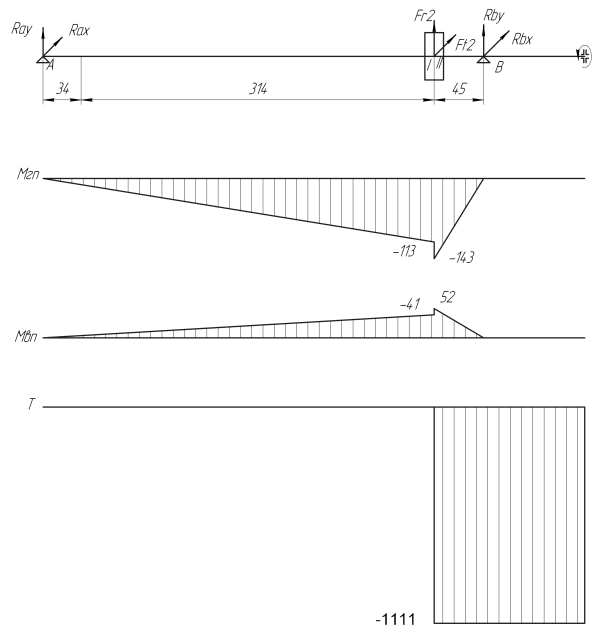

Построим эпюры изгибающих и крутящего момента на быстроходном валу коробки передач.

Рисунок 3.7 – Эпюры изгибающих и крутящего моментов на промежуточном валу

Шпиндельный вал.

![]() (Н).

(91)

(Н).

(91)

![]() (Н).

(92)

(Н).

(92)

Определяем опорные реакции:

![]() (Н).

(93)

(Н).

(93)

![]() (Н).

(94)

(Н).

(94)

![]() (Н).

(95)

(Н).

(95)

![]() (Н).

(96)

(Н).

(96)

Находим суммарные реакции:

![]() (Н).

(97)

(Н).

(97)

![]() (Н).

(98)

(Н).

(98)

Определяем изгибающие моменты:

![]() (Н×м).

(99)

(Н×м).

(99)

![]() (Н×м).

(100)

(Н×м).

(100)

![]() (Н×м).

(101)

(Н×м).

(101)

![]() (Н×м).

(102)

(Н×м).

(102)

Определяем полный изгибающий момент в сечении I:

![]() (Н×м).

(103)

(Н×м).

(103)

Определяем полный изгибающий момент в сечении II:

![]() (Н×м).

(104)

(Н×м).

(104)

Найдём приведённый момент:

![]() (Н×м).

(105)

(Н×м).

(105)

Определяем диаметр вала:

(мм)

(106)

(мм)

(106)

Построим эпюры изгибающих и крутящего момента на быстроходном валу коробки передач.

Рисунок 3.8 – Эпюры изгибающих и крутящего моментов на шпиндельном валу