- •Содержание

- •Введение.

- •1 Разработка технологического процесса

- •1.1 Определение типа производства. Расчёт такта выпуска деталей

- •1.6 Проектирование планов обработки поверхностей

- •1.7 Предварительное формирование установов и технологических операций

- •1.8 Определение направлений роботизации и автоматизации производства

- •3.4 Конструкция колес зубчатых передач

- •3.5 Расчет валов на статическую прочность

- •3.6 Расчёт шпинделя на жёсткость

- •3.7 Подбор подшипников

- •3.8 Проверка шпоночных и шлицевых соединений

- •Заключение

1.7 Предварительное формирование установов и технологических операций

|

№ |

Операция |

Содержание операции |

|

005 |

Заготовительная |

Очистка поковки |

|

010 |

Токарная с ЧПУ |

Установ А. Точить начерно поверхности 3,5 Подрезать фаску 10

|

|

015 |

Токарная с ЧПУ |

Установ Б. Точить начерно поверхности 6,7,8,13,14 Подрезать фаску 12 Точить получисто поверхности 13,14 Точить начисто поверхност 13,14 |

|

020 |

Расточная |

Установ В. Черновое растачивание поверхности 1 Получистовое растачивание поверхности 1 Чистовое растачивание поверхности 1 Тонкое растачивание поверхности 1 |

|

020 |

Сверлильная |

Установ Г. Сверлить 2 Нарезать резьбу 11

|

|

025 |

Моечная |

Промыть заготовку |

|

030 |

Контрольная |

Технический контроль |

|

|

|

|

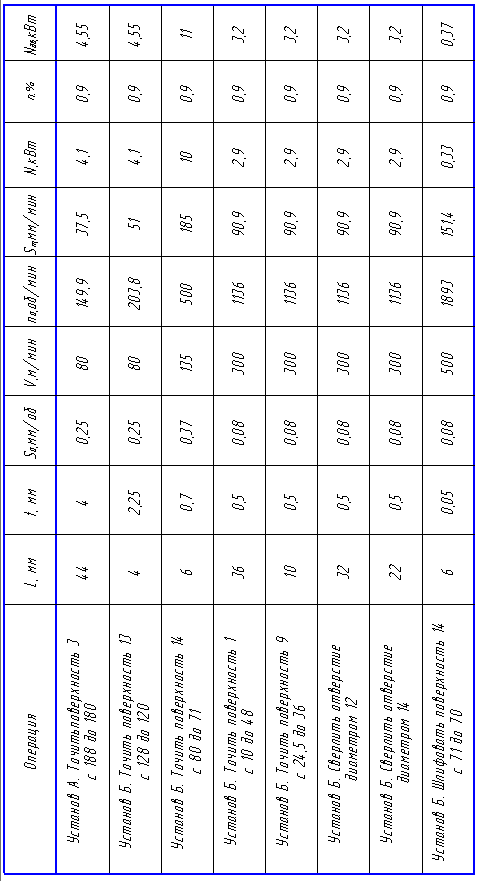

Таблица 1.2 – Режимы резания

1.8 Определение направлений роботизации и автоматизации производства

При выборе участков производства, на которых должны применяться, в первую очередь, промышленные роботы, предпочтение следует отдавать литейному, кузнечно-штамповочному производствам, цехам и участкам гальванопокрытий, окраски, термообработки и др. участкам с вредными условиями труда. Здесь роботы не только сократят затраты ручного труда, но и позволят изолировать работающих от вредных условий труда, сохранить им здоровье.

В условиях рассматриваемого производства используется автоматический станок с ЧПУ, который и выполняет основные технологические операции производственного процесса. Следовательно, роботизацию следует осуществлять в направлении автоматизации вспомогательных этапов производства:

-

загрузочно-разгрузочные операции;

-

транспортные операции;

-

упаковка.

1.9 Выбор основного оборудования

Рассматриваемая деталь относится к типу «длинный вал», имеет сложную ступенчатую форму. В связи с этим в качестве основного технологического оборудования целесообразно выбрать автоматический токарный станок с ЧПУ модели 1740РФ3.

Данный станок предназначен для обработки в патроне или центрах деталей сложной конфигурации с большим количеством технологических переходов.

Оснащен автоматизированными люнетом и задней бабкой, что дает возможность обрабатывать детали с отверстиями за один установ.

2. Обоснование и описание разрабатываемой технологической системы (комплекса, статичного модуля)

2.1 Операция 1. Выбор прототипа и составление списка требований

В качестве прототипа выбираем токарный станок с ЧПУ 1740РФ3. Технические характеристики данного станка приведены в пункте 1.3.

Основным требованием, предъявляемым к разрабатываемому оборудованию, является его способность изготовлять и обрабатывать заданную группу деталей, обеспечивая получение минимальных и максимальных размеров деталей, заданные режимы резания, точность и качество обработки.

Другим существенным требованием является экономическая целесообразность разрабатываемого оборудования.

2.1 Операция 2. Составление списка недостатков прототипа

В связи со сформулированным перечнем требований к разрабатываемому оборудованию, рассмотрим недостатки выбранного прототипа – станка с ЧПУ 1740РФ3:

-

мощность привода главного движения, почти в 10 раз превышающая максимальную необходимую для обработки данной группы деталей;

-

экономически нецелесообразное применение 4-ступенчатой КПП для изготовления заданной группы деталей.

2.3 Операция 3. Анализ функций и построение улучшенной конструктивной функциональной системы

РТК для разрабатываемого участка производства построим на базе РТК 1720ПФЗО РМ.

Данный РТК предназначен для токарной обработки наружных и внутренних цилиндрических, конических, сферических и торцевых поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем, а также для нарезания резьб в автоматическом режиме.

В состав РТК входят: токарный патронно-центровой станок с ЧПУ мод. 1740РФЗ (поз. 1); ПР напольного типа мод. М20П40.01 (см. рис. 1, поз. 2); тактовый стол типа СТ220 (поз. 3), на платформы (поз. 4) которого устанавливаются в ориентированном виде заготовки; инструментальный магазин барабанного типа (поз. 5) с набором сменных режущих блоков, автоматически устанавливаемых в револьверной головке станка при помощи ПР; устройства ЧПУ станка (поз. 6) различного типа с возможностью оперативной подготовки и редактирования управляющих программ и ПР (поз. 7) типа “Контур-1”, объединенных в единую систему управления РТК; тара для стружки (поз. 8), отводимой конвейером (поз. 9) из рабочей зоны станка. При работе данного РТК в составе ГПС он дополнительно оснащается устройствами для активного контроля обрабатываемого изделия при помощи измерительной щуповой головки, установленной на инструмен- тальном диске револьверного суппорта станка, а также устройствами для измерения и контроля инструментов с их автоматической заменой при износе или поломке. Станок с ЧПУ выпускается в двух исполнениях: силовом — с увеличенным крутящим моментом на шпинделе и скоростном — с увеличенным пределом частоты вращения шпинделя (см. также технологическую характеристику станка и график частот вращения шпинделя).

Магазин имеет 12-позиционный барабан, в каждой позиции которого могут быть установлены в ряд пять или десять (в зависимости от исполнения) инструментальных блоков. Общая вместимость магазина — 60 или 120 инструментальных блоков, которые автоматически с помощью ПР заменяются в револьверной головке станка. Для каждою типа инструментальных блоков используются две позиции барабана, одна для новых, а другая—для изношенных инструментов. Барабан, выполненный в виде чугунной отливки, устанавливается на подшипниках в корпусе. В продольных пазах на периферии барабана размещены инструментальные блоки. После установки барабана в заданную угловую позицию он фиксируется специальным механизмом с защелкой. Инструментальная рейка с помощью гидроцилиндра сдвигается в крайнюю левую позицию и, переместившись вверх гидроцилиндром подъема, передвигает одно временно все блоки данного ряда на одну позицию вправо. Из крайнего правого положения блок захватывается механизмом охвата ПР. который переносит его в зажимное устройство револьверной головки. Затем рейка, опустившись с помощью гидроцилиндра, перемещается гидроцилиндром в исходное положение. После расфиксации барабан вновь поворачивается, выводя очередной ряд блоков в загрузочную позицию. Цикл установки блоков из револьверной головки в магазин выполняется аналогично при периодическом перемещении рейки на один шаг влево из крайнего правого положения.

3. Проектирование элементов механической системы автоматизированного комплекса

3.1 Кинематический расчет комбинированного привода главного движения станков с регулируемым электродвигателем

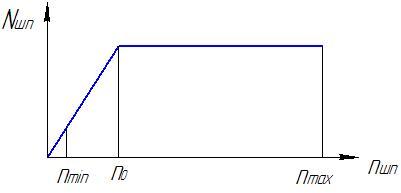

По данным режимов резания

nmin=100об/мин

nmax=3800об/мин

n0= nшпmin*( nшпmax / nшпmin)1/3

n0=100*(3800/100)1/3=724 об/мин

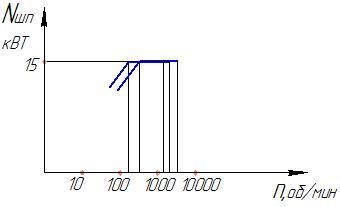

Рисунок 3.1 - Диапазоны регулирования частоты вращения на шпинделе

Максимальная мощность двигатля 5.2кВт. Подбираем двигатель:4ПФ 132L

N=5,2кВт

Iя=40,6A

КПД=80,2%

n=1000об/мин

nmax=4500об/мин

Nвозб=826Вт

J=0,135кг*м2

M=162кг

Вентилятор:4АА56

N=0,25кВт

Рисунок3.2 - Диапазоны регулирования частоты вращения в двигателях с постоянной мощностью

RNшп= nшпmax/n0

RNшп=3800/724=5

RNдв= nдвmax/nдв н

RNдв=4500/1000=4,5

Число ступеней механических передач

Zk=lg RNшп/ RNдв

Zk=0,5/0,65=0,77

Расчетное значение Zk округляется до целого числа. Принятое число ступеней коробки передач определяет число диапазонов регулирования.

Принимаем Zk=2.

Структура и кинематическая схема привода. Передаточные отношения передач между двигателем и шпинделем:

imax=i1*i3= nшпmax/nmax

imax=3800/4500=0.84

imin=i1*i2=n0/nдв н

imin=724/1000=0.724

Примем i1=1/2, тогда i2=1/2

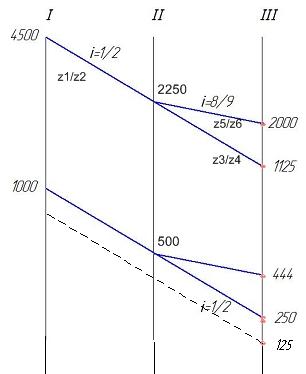

Построение графика частот вращения

Рисунок 3.3 – Кинематическая схема привода

Рисунок 3.4 – График частот вращения

Рисунок 3.5 - График мощности на шпинделе

Расчет числа зубьев в зубчатых передачах.

i1=z1/z2=1/2 a+b=3

i2=z3/z4=1/2 c+d=3 N=51 Z∑=E*N=51

i3=z5/z6=8/9 e+f=17

z1= Z∑*a/(a+b)=51*1/3=17 При Е=2 z1=34

z2= Z∑*b/(a+b)=51*2/3=34 z2=68

z3= Z∑*c/(c+d)=51*1/3=17 z3=34

z4= Z∑*d/(c+d)=51*2/3=34 z4=68

z5= Z∑*e/(e+f)=51*8/17=24 z5=48

z6= Z∑*f/(e+f)=51*9/17=27 z6=54

3.2 Расчет зубчатых передач коробки

В передачах, входящих в состав АКС, применяют сталь с твердостью не более 350НВ.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни назначается больше твердости колеса. Разность средних твердостей рабочих поверхностей шестерни и колеса в передачах с прямыми и винтовыми зубьями составляет 20 - 50НВ.

В качестве материала для шестерни выбираем сталь 40ХН, для шестерни НВ 220, для колеса HB 170.

Определим допускаемые контактные напряжения:

-

для шестерен:

![]() (Н/мм),

(38)

(Н/мм),

(38)

-

для колес:

![]() (Н/мм),

(39)

(Н/мм),

(39)

Определим допускаемые напряжения изгиба:

-

для шестерен:

![]() (Н/мм),

(40)

(Н/мм),

(40)

-

для колес:

![]() (Н/мм),

(41)

(Н/мм),

(41)

Расчет передачи I.

Мощность N1 = 15 × 0,995 × 0,99 = 14,77 кВт

Частота шестерни n1 = 500, об/мин

Передаточное число i = 2

Число зубьев:

-

шестерни z5 = 34;

-

колеса: z6 = 68.

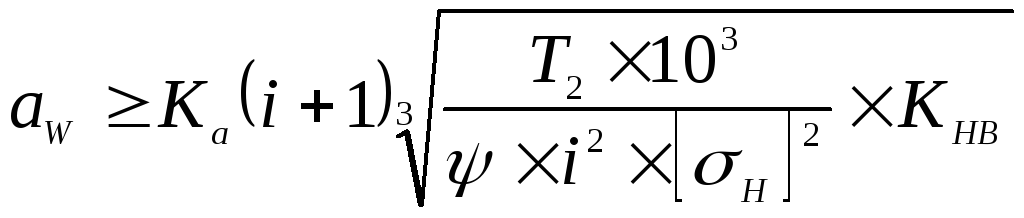

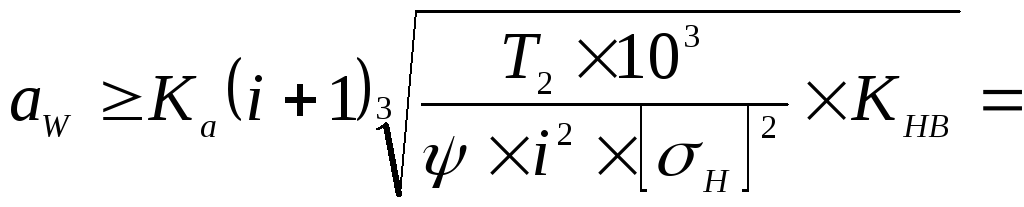

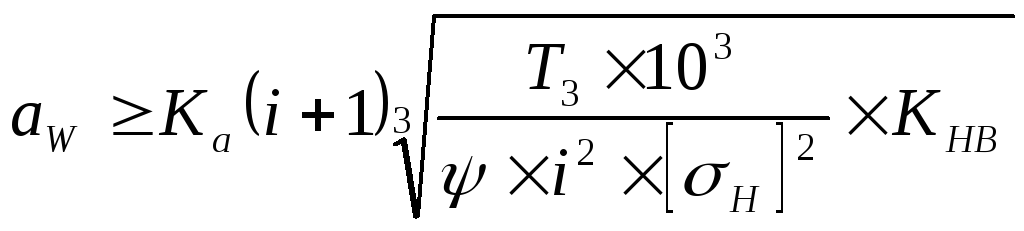

Определим межосевое расстояние по формуле:

,

(42)

,

(42)

где

Ka

– вспомогательный коэффициент, равный

43 для косозубых передач и – 49,5 для

прямозубых; ψ – коэффициент ширины

венца, равный для прямозубых колес

0,28-0,36, для косозубых – 0,2-0,25, принимаем

ψ = 0,3; i

– передаточное число зубчатой передачи;

T2

– крутящий момент на тихоходном валу

(Н×м);

![]() –

допускаемое контактное напряжение

колеса с менее прочным зубом (Н/мм2);

KHB

– коэффициент неравномерности нагрузки

по длине зуба, для прирабатывающихся

передач равен 1.

–

допускаемое контактное напряжение

колеса с менее прочным зубом (Н/мм2);

KHB

– коэффициент неравномерности нагрузки

по длине зуба, для прирабатывающихся

передач равен 1.

Крутящий момент определим по формуле:

![]() (Н×м).

(43)

(Н×м).

(43)

Определим межосевое расстояние:

(44)

(44)

![]() (мм).

(мм).

Определим модуль зацепления:

![]() (мм).

(45)

(мм).

(45)

Принимаем значение модуля m = 4.5 (мм).

Уточним межосевое расстояние

![]() (мм).

(46)

(мм).

(46)

Определим геометрические параметры зубчатого зацепления для шестерни и колеса:

-

делительные диаметры:

![]() ,

,

![]() ;

(47)

;

(47)

-

диаметры вершин зубьев:

![]() ,

,

![]() ;

(48)

;

(48)

-

диаметры впадин зубьев:

![]() ,

,

![]() ;

(49)

;

(49)

-

ширина венца:

![]() (мм).

(50)

(мм).

(50)

Проверочный расчёт зубчатой передачи.

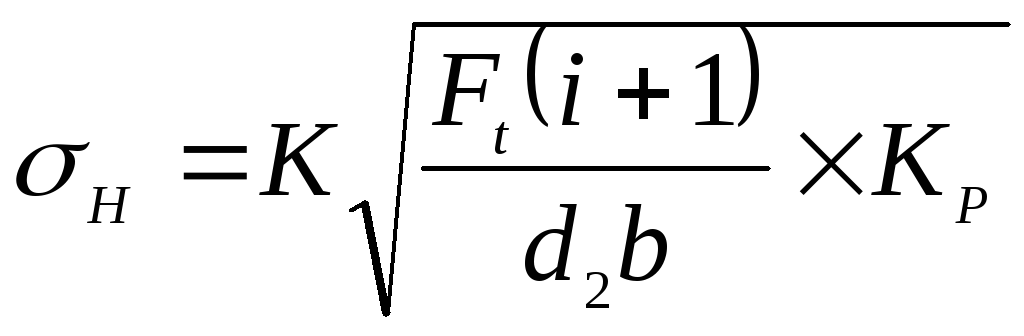

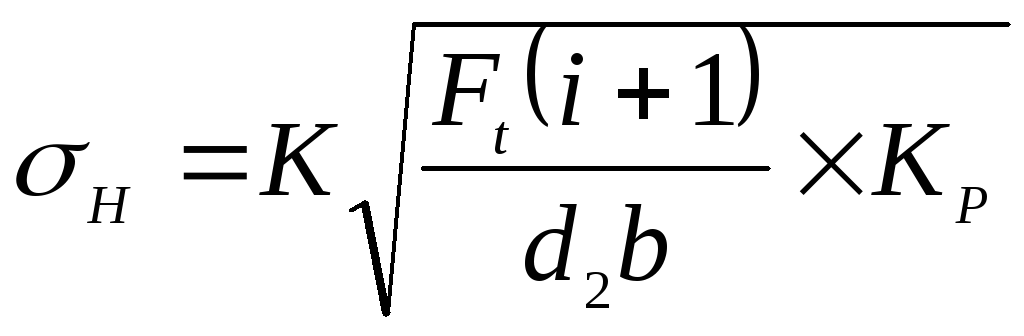

Определим контактные напряжения, действующие в зацеплении:

,

(51)

,

(51)

где:

![]() (Н)–

окружная сила колес;

(Н)–

окружная сила колес;

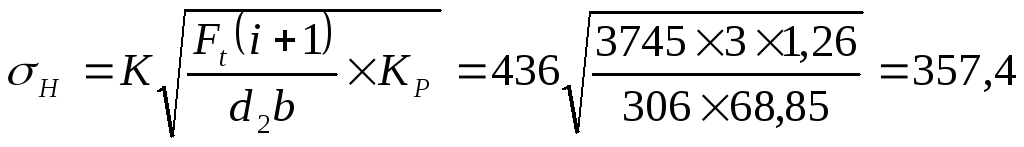

K – вспомогательный коэффициент, равный 436 для прямозубых передач и 376 – для косозубых; KP – коэффициент нагрузки зубьев, равный 1,26 для прямозубых колес и 1,4 – для косозубых.

Итак:

(Н/мм)

(53)

(Н/мм)

(53)

Т.к.

допускаемое контактное напряжение для

колеса:

![]() ,

то условие прочности зацепления по

контактным напряжениям выполняется:

,

то условие прочности зацепления по

контактным напряжениям выполняется:

![]() .

.

Определим напряжения изгиба зубьев, действующие в зацеплении:

![]() (Н/мм),

(54)

(Н/мм),

(54)

![]() (Н/мм).

(55)

(Н/мм).

(55)

Т.к.

![]() (Н/мм),

(Н/мм),

![]() (Н/мм),

(56)

(Н/мм),

(56)

то

условия прочности по напряжениям изгиба

выполняются:

![]() ,

,

![]() .

.

Рассчитаем силы, действующие в зацеплении передачи:

-

окружная:

![]() (Н);

(57)

(Н);

(57)

-

радиальная:

![]() (Н).

(58)

(Н).

(58)

Расчет передачи II.

Мощность N1 = 15 × 0,9952 × 0,992 = 14,55 кВт

Частота шестерни n1 = 250, об/мин

Передаточное число i = 2

Число зубьев:

-

шестерни z3 = 34;

-

колеса: z4 = 68.

Определим межосевое расстояние по формуле:

,

(59)

,

(59)

Крутящий момент определим по формуле:

![]() (Н×м).

(60)

(Н×м).

(60)

Определим межосевое расстояние:

(61)

(61)

![]() (мм).

(мм).

Принимаем aW = 230 (мм).

Определим модуль зацепления:

![]() (мм).

(62)

(мм).

(62)

Определим геометрические параметры зубчатого зацепления для шестерни и колеса:

-

делительные диаметры:

![]() ,

,

![]() ;

(68)

;

(68)

![]() ,

,

![]()

-

диаметры вершин зубьев:

![]() ,

,

![]() ;

(69)

;

(69)

![]() ,

,

![]() ;

;

-

диаметры впадин зубьев:

![]() ,

,

![]() ;

(70)

;

(70)

![]() ,

,![]() ;

;

-

ширина венца:

![]() .

(71)

.

(71)

Проверочный расчёт зубчатой передачи.

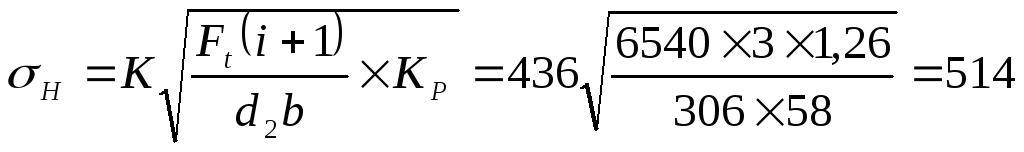

Определим контактные напряжения, действующие в зацеплении:

,

(72)

,

(72)

где:

![]() (Н);

(73)

(Н);

(73)

Итак:

(Н/мм)

(74)

(Н/мм)

(74)

Т.к.

допускаемое контактное напряжение для

колеса:

![]() ,

то условие прочности зацепления по

контактным напряжениям выполняется:

,

то условие прочности зацепления по

контактным напряжениям выполняется:

![]() .

.

Определим напряжения изгиба зубьев, действующие в зацеплении:

![]() (Н/мм),

(75)

(Н/мм),

(75)

![]() (Н/мм).

(76)

(Н/мм).

(76)

Т.к.

![]() (Н/мм),

(Н/мм),

![]() (Н/мм),

(77)

(Н/мм),

(77)

то

условия прочности по напряжениям изгиба

выполняются:

![]() ,

,

![]() .

.

Рассчитаем силы, действующие в зацеплении передачи:

-

окружная:

![]() (Н);

(78)

(Н);

(78)

-

радиальная:

![]() (Н).

(79)

(Н).

(79)