- •Часть 1

- •Часть 1

- •Тверь. Типография тгту

- •Определяем ориентировочный средний промышленный коэффициент вскрыши

- •1.4. Программа и порядок выполнения работы:

- •1.5. Оформление работы

- •Работа 2. Коэффициент вскрыши

- •Работа 3. Определение устойчивого профиля борта карьера

- •3.3. Пример решения задачи. Борт карьера слагается из четырех слоев породы с характеристиками, приведенными в таблице 3. 1.

- •3.4. Порядок и программа выполнения работы:

- •Выбор вв для скважинных зарядов

- •Диаметр зарядов

- •Расчетный удельный расход вв

- •Расчет параметров скважинных зарядов

- •5.4. Программа работы:

- •Расчёт максимальной скорости уборочной машины (м/с) по мощности двигателя ведем по формуле

- •Выработка за сезон в тоннах определяется по формуле

- •6.3 Программа и порядок выполнения работы:

Федеральное

агентство по образованию

ТВЕРСКОЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

_____________________________________________________________

Кафедра

технологии и комплексной механизации разработки

торфяных месторождений

ТЕХНОЛОГИЯ

ДОБЫЧИ

МИНЕРАЛЬНО-СЫРЬЕВЫХ РЕСУРСОВ Методическая

разработка к практическим и самостоятельным

занятиям

для

студентов, обучающихся по направлению

подготовки

280100-«Природообустройство

и водопользование»

Тверь

2012 Методическая

разработка для студентов 3 курса

специальности «Природообустройство

и водопользование» содержит шесть

практических работ. Темы работ

соответствуют основным разделам

лекционного курса. В работе приводятся

краткие сведения из теории, программа,

порядок ее выполнения и оформления

полученных результатов. Кроме того,

каждая работа содержит теоретические

и справочные сведения, необходимые для

самостоятельного и осмысленного

выполнения студентами вариантов

заданий. Методическая

разработка обсуждена и рекомендована

к печати на заседании кафедры технологии

и комплексной механизации разработки

торфяных месторождений (протокол № 1

от 16 сентября 2012 г.).

ТЕХНОЛОГИЯ

ДОБЫЧИ

МИНЕРАЛЬНО-СЫРЬЕВЫХ РЕСУРСОВ Методическая

разработка к практическим и самостоятельным

занятиям для

студентов, обучающихся по направлению

подготовки

280100 «Природообустройство

и водопользование»

Составители:

В.А. Беляков, А.Н. Болтушкин,О.С.

Мисников Редактор

Т.С. Синицына Технический

редактор Г.В. Комарова ________________________________________________________________

Подписано

в печать Формат

60 84/16 Физ.

печ. л. 2,0 Тираж

100 экз.

Усл. печ. л.

1,86 Заказ

№

Бумага

писчая Уч.-изд.

л. 1,74 С

–

________________________________________________________________

Тверской

государственный

технический

университет, 2012

Работа

1. ПЛАСТ И ЗАПАСЫ ПОЛЕЗНОГО ИСКОПАЕМОГО

В НЕМ Цель

работы. Дать общее представление

о запасах полезного ископаемого, их

классификации (геологические, балансовые

и забалансовые) и зависимости от

природных факторов, характеризующих

условия залегания месторождения

полезного ископаемого (границы горного

отвода, мощность пласта, угол его

падения). Произвести практический

расчет объемов геологических запасов

полезного ископаемого и покрывающих

пустых пород, а также промышленного

коэффициента вскрыши. Краткие

сведения из теории. Запасами

полезного ископаемого определяется

возможный масштаб добычи, срок

существования карьера и экономические

показатели разработки.Запасыполезного ископаемого, разведанные в

контурах месторождения, называютсягеологическими. Геологические

запасы полезного ископаемого по их

хозяйственному значению делятся набалансовыеизабалансовые.

Балансовыми называются запасы,

удовлетворяющие требованиям ГОСТ,

разработка которых в данное время при

соответствующем уровне техники и

технологии экономически целесообразна.

Забалансовыми называются запасы,

разработка которых в данное время

экономически нецелесообразна вследствие

малого количества, малой мощности

залежи, сложных условий эксплуатации

и т. п. Каждое

тело полезного ископаемого имеет три

измерения в пространстве. В зависимости

от соотношения этих величин различают

тела изометричные, линзообразные,

трубообразные, плитообразные и сложной

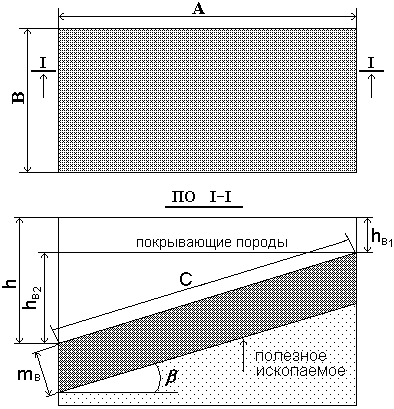

формы. Рис.

1.1. Элементы

залегания пласта: 1

– пласт; 2 – горизонтальная плоскость;

3 – породы лежачего бока; 4 – породы

висячего бока; –

угол падения пласта; АВ – линия

простирания; ВС – линия пдения;m– мощность пласта Изометричные

тела имеют приблизительно одинаковые

измерения в различных направлениях.

Крупные изометрические массы называют

штоком (штокообразная залежь), малые,

размером не более 1 м в поперечнике —

гнездом. Линза

представляет собой как бы сжатое

изометричное тело, имеющее максимальную

мощность в центре и сходящуюся на нет

к краям. Трубообразные

и столбообразные тела имеют форму

цилиндра или воронки. Такая форма

характерна для коренных месторождений

алмазов (кимберлитовые трубки). Пользователю

для добычи полезных ископаемых

предоставляется часть недр, которая

называется горным отводом. Горный

отвод – это геометризованный блок

недр. Документы, удостоверяющие горный

отвод, определяют его пространственное

положение в плане и на глубине и являются

неотъемлемой частью лицензии на

пользование недрами. Для

количественной оценки перемещаемых

объемов вскрышных пород используется

специальный показатель, называемый

коэффициентом вскрыши. Средний

коэффициент вскрыши показывает сколько

единиц вскрышных пород необходимо

переместить, чтобы добыть единицу

полезного ископаемого (размерность

коэффициента вскрыши м 3/м 3,

т/м 3, т/т). Плитообразные

тела имеют вытянутую в двух направлениях

форму (пласт, пластообразная и

плащеобразная залежи, жила). Пласт

— это геометрическое тело, имеющее

плоскую форму, при которой его мощность

во много раз меньше размеров площади

его распространения, обладающее

однородными признаками и ограниченное

более или менее параллельными

поверхностями: верхней – кровлей и

нижней – подошвой (почвой). Мощность

пласта определяется по кратчайшему

расстоянию между кровлей и подошвой.

Пласты могут иметь длину и ширину,

измеряемую десятками километров при

мощности от десяти сантиметров до сотен

метров. Таковы, например, пластовые

месторождения каменных и бурых углей. Положение

пласта в пространстве (рис. 1.1) определяется

его простиранием – направлением

горизонтальной линии АВ на поверхности

пласта; падением – наклоном пласта к

горизонту, которое измеряется углом в вертикальной плоскости, перпендикулярной

к линии простирания; мощностью пластаm– кратчайшим

расстоянием между верхней и нижней

плоскостями, отделяющими пласт от

вмещающих его (боковых) пород, которые

называют соответственно кровлей или

висячим боком и почвой или лежачим

боком. 1.3.

Пример решения задачи. Дано:

горный отвод на равнинной местности

(рис. 1.2) имеет длинуА= 2000 м,В= 1000 м. Минимальная мощность

покрывающих пород в сеченииI–Iсоставляетh в

1= 15 м. Угол

падения пласта полезного ископаемого

= 30,

его мощностьm= 55

м. Плотность полезного ископаемого и = 2800

кг/м 3, а покрывающей породы п= 1500

кг/м 3. Определить: геологические

запасы полезного ископаемого в пласте

(в границах горного отвода), объем

вскрыши в тех же границах и средний

коэффициент вскрыши. Коэффициент потерь

балансовых запасов= 0,95. Решение.

Объем ПИ в пласте в границах горного

отвода V и ,

Балансовые

(геологические) запасы ПИ (в тоннах) в

тех же границах

Q б=V и и = 127

10 62,8 = 35610 6т.

Рис. 1.1.

Схема определения запасов пласта Промышленные

запасы

Q п=Q б= 35610 60,95 = 33810 6т,

где – коэффициент

потерь балансовых запасов.

Объем покрывающих

пустых пород V п (м 3)

V п =АВh в1+ 0,5ВА h в2.,

где h в2=А/tg (90).

V п =АВh в1+ 0,5[(А 2В)/tg (90)] =

= 20001510000,5[(2000 21000)/tg (9030)] = 118610 6м 3.

К ср =V п /V и = 118610 6/12710 6 = 9,33. изучить

теоретические сведения; ознакомиться

по заданию с условиями залегания пласта

(вариант задания назначается

преподавателем); для

условий, определяемых заданием,

рассчитать объем и запасы полезного

ископаемого и покрывающих пустых

пород, а также определить средний

коэффициент вскрыши; установить

влияние угла падения пласта на величину

запасов полезного ископаемого и

промышленного коэффициента вскрыши

(в пределах горного отвода); По

завершению расчетов работа оформляется

в тетради, где приводятся все произведенные

вычисления и графики. Контрольные

вопросы

Темы лекций Горные

породы и минералы Технологические

свойства и классификация горных пород. 1.

Дать определение: минерал, горная

порода, полезное ископаемое, вскрышная

порода, горная масса, месторождение

полезного ископаемого. 2.

Виды запасов полезных ископаемых. 3.

Основные группы горных пород по

происхождению. 4.

Формы залегания полезных ископаемых. 5.

Параметры пласта. 6.

Классификация горных пород для открытой

разработки. Цель

работы. Ознакомление с понятием

коэффициента вскрыши и методами его

расчета. Краткие

сведения из теории. Для оценки

пригодности разработки месторождения

открытым способом и определения

экономически целесообразной глубины

открытых работ, а также для планирования

горных работ, расчета требуемого

количества горно-транспортного

оборудования на период эксплуатации

и текущего планирования производственной

себестоимости полезного ископаемого

служит коэффициент вскрыши. В

практике используются различные

размерности коэффициента вскрыши.

Объемный коэффициент вскрыши представляет

собой отношение объема пустых пород к

объему полезного ископаемого (м 3/м 3),

а массовый коэффициент вскрыши —

отношение массы пустых пород к массе

полезного ископаемого (т/т). В угольной

промышленности под коэффициентом

вскрыши принимают число кубометров

породы, перемещаемого при добыче одной

тонны угля, и измеряют в (м 3/т).

На меднорудных карьерах чаще применяют

объемный коэффициент вскрыши, а на

железорудных и карьерах строительных

материалов – массовый коэффициент

вскрыши. Различают

следующие виды коэффициента вскрыши:

средний, контурный, текущий и граничный. Средний

коэффициент вскрыши – это отношение

всего объема вскрыши V в к объему полезного ископаемогоV и в конечных контурах карьера (или его

участка) при данной глубине разработки

К ср=V в /V и . (2.1) В

проектной практике рассчитывают

действительные значения V вв конечных контурах карьера иV и за вычетом потерь. В этом случаеК ср называется промышленным. При проектировании

и разработке месторождений полезных

ископаемых пользуются граничным

коэффициентом вскрыши, который является

экономическим показателем. По граничному

коэффициенту вскрыши оценивают

сравнительную экономическую эффективность

открытой разработки, и в приближенных

расчетах находят конечные и перспективные

контуры карьера, в том числе и конечную

глубину карьера. Граничным называется

максимально допустимый коэффициент

вскрыши (по условию экономичности

открытых разработок), при котором в

данных условиях выгодна открытая

разработка месторождения. Обычно это

показатель, при котором полная

себестоимость добычи единицы полезного

ископаемого открытым способом равна

экономически допустимой или граничной.

В качестве допустимой может быть принята

себестоимость полезного ископаемого

равного качества, добытого подземным

способом. По величине он соответствует

объему вскрышных работ на единицу

полезного ископаемого, который допустимо

перемещать из массива в отвалы по

условию экономичности открытых горных

работ. Граничный коэффициент вскрыши

называют еще предельным, допустимым,

экономически допустимым, критическим

и т. п. Контурный

коэффициент вскрыши – отношение объема

вскрышных работ (м 3), прирезаемых

к карьеру при увеличении его глубины

в процессе проектирования на один слой

(уступ), к объему полезного ископаемого

(м 3) в этом слое (уступе) К к =V в /V и , (2.2) где

V в иV и— объем соответственно вскрышных пород

и полезного ископаемого, прирезаемый

к карьеру при увеличении его конечной

глубины. Текущий

коэффициент вскрыши – это отношение

объема вскрышных пород, фактически

перемещаемых из массива в отвал за

какой-либо период времени (месяц,

квартал, год), к фактически добываемому

за этот же период времени объему

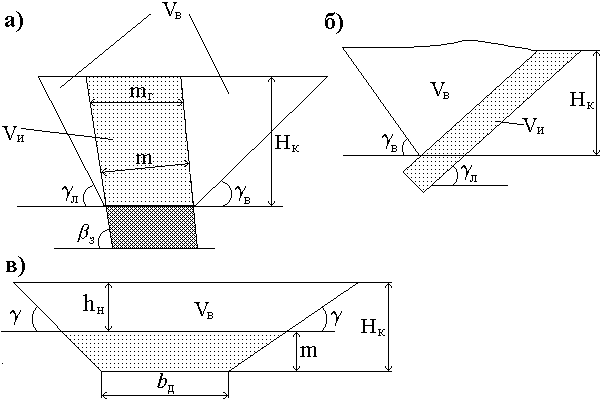

полезного ископаемого. Средний

коэффициент вскрыши является

геометрическим показателем, так как

устанавливается измерением количества

вскрышных пород и полезного ископаемого

(рис. 2.1).

Рис.

2.1. Схема к определению

среднего промышленного коэффициента

вскрыши для крутых (а), наклонных (б) и

горизонтальных (в) залежей; л

– угол накло на борта карьера со стороны

лежачего бока; в

– угол наклона борта карьера со стороны

висячего бока; H

к–

конечная глубина карьера; з

– угол наклона пласта; m г

– горизонтальная мощность пласта; h

н – мощность

наносов

Для крутых и

наклонных залежей объем полезного

ископаемого на один погонный метр длины

простирания пласта определяется из

формулы V и=H кm г , (2.3) где

H к– конечная глубина карьера (м);m г– горизонтальная мощность залежи (м),

которая определяется по формуле где

m– мощность залежи; з– угол падения залежи (град). Для

наклонных залежей л= з . Объем

пустых пород на один погонный метр

простирания пласта для наклонных и

крутых залежей равен (рис. 2.1 а и

2.1 б) где

ли в– углы откосов бортов карьера со стороны

лежачего и висячего боков соответственно. Средний

коэффициент вскрыши для крутых и

наклонных залежей равен: Для

горизонтальных залежей (рис. 2.1 б)

объем вскрышных пород на один погонный

метр простирания определяется по

формуле (при л= п ) Объем

полезного ископаемого где

— угол откосов

бортов карьера, град;h в— мощность вскрышных пород, м;b д– ширина

дна карьера (принимается равной ширине

карьерного поля, м) 2.3.

Пример решения задачи.

Рассчитать средний коэффициент

вскрыши для крутой и горизонтальной

залежи при следующих данных: ширина

дна карьера при горизонтальной залежиb д= 370

м; глубина карьераH к= 220

м; угол падения крутой залежи з= 53;

угол наклона бортов карьера для крутой

залежи л= 29и в= 34.

Угол наклона бортов карьера для

горизонтальной залежи 27.

Мощность крутой залежи 25, горизонтальной

– 125 м. Решение.

Для крутой залежи средний коэффициент

вскрыши определяется по формуле (2.6),

расчетная схема соответствует рис.

2.1 а

Для

горизонтальной залежи отдельно

определяется V в иV и по

формулам (2.7) и (2.8):

V в = [370 + (220 + 25)/tg27]95 = 80,810 3м 3, где

h н=Hm= 220125 = 95

м.

V и = (370 + 125/tg27)125 = 76,910 3м 3. Средний

коэффициент вскрыши

К ср= 80,810 3/76,910 3= 1,05

м 3/м 3. Программа

и порядок выполнения работы Изучить

теоретические сведения. По данным

своего варианта рассчитать средние

коэффициенты вскрыши для горизонтальных,

наклонных или крутых залежей. Контрольные

вопросы

Темы лекций Способы

добычи полезных ископаемых

Терминология

и горнотехнические понятия 1.

Способы разработки полезных ископаемых.

Их особенности. 2.

Преимущества открытого способа

разработки месторождений полезных

ископаемых. 3.

Понятие коэффициента вскрыши. Виды

коэффициентов. 4.

Дать определение: карьер, разрез,

прииск,карьерное поле, горный и

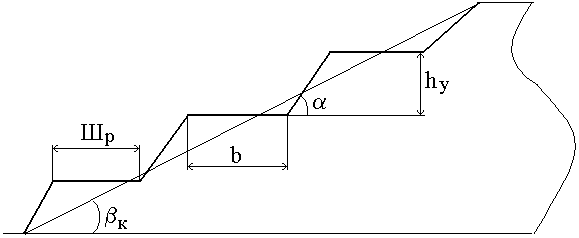

земельный отвод. 3.1

Цель работы. Определить параметры

устойчивого профиля борта карьера. 3.2

Краткие сведения из теории. Одним

и важных вопросов, возникающих при

проектировании карьеров, является

определение угла наклона его бортов.

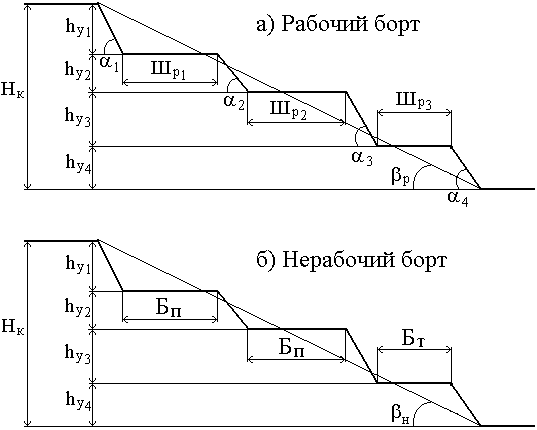

Этот угол к вместе с высотой уступовh у ,

углом их откосаи

шириной рабочих площадокШ р или предохранительныхb п и транспортных бермb т показан на рис. 3. 1. Карьер

имеет два борта: рабочий, на котором

производятся вскрышные и добычные

работы, и нерабочий, по которому

производится транспорт вскрышных пород

и полезных ископаемых. Угол откоса

бортов карьера зависит от высоты

уступов, угла откоса уступов, ширины

площадок и берм.

Рис. 3.1. Элементы

борта карьера Высота

уступа связана с рабочими параметрами

выемочного оборудования (экскаваторов),

а угол откоса определяется

физико-техническими характеристиками

породного массива (прочностью,

геологическим строением, структурой,

тектонической нарушенностью и степенью

обводненности). Правильный выбор

параметров бортов карьера имеет важное

практическое значение, так как занижение

угла откоса борта на 2…3

на момент погашения карьера приводит

к значительному увеличению объема

вскрыши (на 10…30 %), а это миллионы

кубометров породы. С другой стороны,

завышение угла откоса борта по сравнению

с устойчивым не обеспечивает безопасной

работы, так как могут возникнуть

деформации откосов в виде оползней и

обрушений пород. Устойчивость

откоса определяется соотношением

сдвигающих сил (сил тяжести грунта и

внешней нагрузки) и сил удерживания

(силы трения и сцепления породы).

Большинство применяемых методов расчета

угла откоса бортов карьеров основано

на определении сдвигающих и удерживающих

сил, действующих по наиболее вероятной

поверхности скольжения. В данной работе

используется метод проф. Н.Н. Маслова. Этот

метод основывается на двух основных

предпосылках:

1. Угол устойчивости

откоса для любой горной породы есть

угол ее сопротивления сдвигу р . 2.

Критическое напряжение в толще массива

определяется равенством двух главных

напряжений, равных весу столба породы

с высотой, равной высоте уступа. Согласно

этой методике коэффициент сопротивления

сдвигу F р ,

равный тангенсу угла сопротивления

сдвигу р ,

F р =tg р =tg +С/Р п

, (3.1) где

– угол внутреннего

трения;С – сцепление горной породы

в массиве, Па;Р п– природная

нагрузка, равная для горизонта,

залегающего на глубинеz Р п=zg, (3.2) где

– плотность горной

породы, кг/м 3;z– высота столба породы, м;g– ускорение свободного падения, м/с 2. Угол

устойчивого откоса определяется с

некоторым коэффициентом запаса

устойчивости n: tg=tg р /n. (3.3) Коэффициент

запаса устойчивости принимается равным

1,15…1,2. Для нерабочих уступов, которые

должны обладать долговременной

устойчивостью, коэффициент запаса

принимается равным 1,5…2,2. Если столб

грунта сложен породами различной

плотности, то в расчете принимается

средневзвешенная плотность рас,

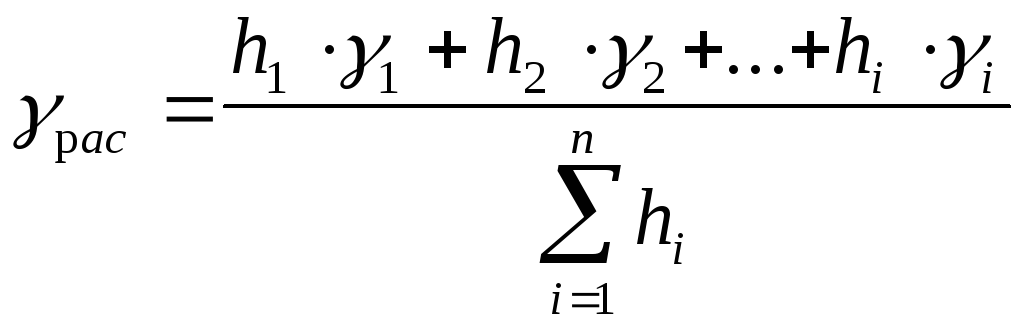

определяемая по формуле Высота

уступа определяется горно-геологическими

особенностями месторождения, условиями

эффективной и безопасной работы

выемочно-погрузочного оборудования.

В соответствии с действующими правилами

безопасности высота уступа не должна

превышать: максимальную

высоту черпания экскаватора (при

применении одноковшового экскаватора

типа «механическая лопата» без взрывных

работ); более

чем в 1,5 раза высоту черпания экскаваторов

(при этом высота развала не должна

превышать высоту черпания экскаватора)

при разработке одноковшовыми

экскаваторами крепких пород с применением

взрывных работ; высоту

или глубину черпания экскаватора при

разработке драглайнами, многоковшовыми

и роторными экскаваторами. Опыт

разработки месторождений простого

строения показывает, что рациональная

высота уступа находится в пределах

11…14 м и 16…19 м соответственно для

экскаваторов с ковшом вместимостью

3…5 и 8…12,5 м 3. Угол

откоса уступа определяется

физико-механическими свойствами горных

пород и изменяется от 80для весьма крепких скальных пород до

30…40для

песчано-гравийных пород. Наличие воды

в породах уступа вызывает необходимость

уменьшения угла откоса уступа на 10…20и более. Минимально

допустимая ширина рабочих площадок

уступов (рис. 3.2) зависит от размеров

выемочно-погрузочных машин, вида

карьерного транспорта, высоты уступов,

крепости пород. Минимальная ширина

Ш рппри разработке скальных

пород складывается из шириныxразвала взорванной породы, безопасного

расстоянияСот нижней бровки

развала до транспортной полосы, шириныТтранспортной полосы, шириныП вплощадки для вспомогательного

оборудования и шириныbбермы безопасности.

Рис. 3.2. Элементы

рабочей площадки уступа При

разработке мягких пород вместо ширины

развала xпринимается

ширинаА заходки по целику. Ширинаxразвала зависит от

свойств пород, методов взрывания,

величины и типа зарядов ВВ, расположения

зарядов на уступе, высоты уступа, порядка

взрывания скважин. Для ориентировочных

расчетов можно принимать следующую

ширину развала: в легковзрываемых

породахx= 1,2h у ;

в средневзрываемыхx= 2,3h у ;

в трудновзрываемыхx= 3h у . Ширина

транспортной полосы зависит от типа

транспортных средств и схемы их движения.

Ориентировочно ширину транспортной

полосы можно принимать от 4 до 8 метров.

При разработке мягких пород без

применения взрывных работ А= 1,5R чу (R чу –

радиус черпания экскаватора на уровне

установки). ВеличинаСсоставляет

1,5…2 м, а величинаП в принимается равной 2,5…3,5 м. Ширина бермы

безопасностиbопределяется шириной призмы возможного

обрушения и в соответствии с правилами

безопасности может быть принятаb = (1/3)h у . Угол

откоса рабочего борта карьера (рис.

3.3.) определяется по формуле где

H к –

глубина карьера (H к = h у ),

м. Нерабочий

борт конструктивно в профиле представляет

собой сочетание транспортных и

предохранительных берм, откосов,

непогашенных уступов. Угол его откоса

определяется по формуле где

Б т– ширина транспортной

бермы, которая определяется по

формулеБ т=b + T + k,

гдеk= 0,5…0,7 м –

ширина кювета, м.Б б–

ширина бермы безопасности. Она может

быть принята равной ширине призмы

возможного обрушенияb.

Рис. 3.3. Схемы

рабочего и нерабочего бортов карьера Угол

откоса нерабочего уступа н ориентировочно может быть принят на

10…15меньше рабочего.

Максимальный угол откоса уступа рабочего

борта по правилам безопасности составляет

80. Таблица

3.1. Характеристики

слоев породы № слоя Мощность

слоя, м Плотность

породы в слое, кг/м 3 Угол

внутреннего трения, Сцепление

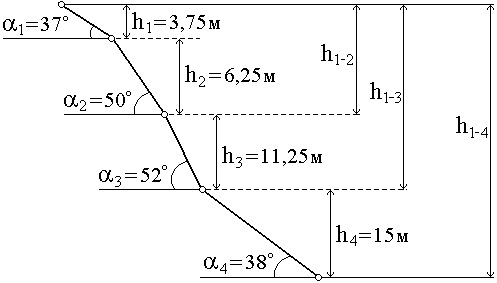

в массиве С, Па I 3,75 1500 40 3000 II 6,25 2000 45 80000 III 11,25 2400 40 300000 IV 15,0 2200 35 180000 Вначале

определим по формуле (3.4) величины

расчетных средневзвешенных плотностей

слоев породы в соответствии со схемой

на рис. 3. 4. 1-2 = (15003,75 + 20006,25) /(3,75 + 6,25) = 1813

кг/м 3; 1-3 = (15003,75 + 20006,25 + 240011,25) /(3,75 + 6,25 + 11,25) = 2124

кг/м 3; 1-4 = (15003,75 + 20006,25 + 240011,25 + 220015) /(3,75 + 6,25 + 11,25 + 15) = = 2135

кг/м 3. Остальные

расчеты по определению углов откоса

уступов сведем в таблицу 3.

2. Угол

откоса уступов нерабочего борта карьера

определим аналогично, приняв коэффициент

запаса 1,5: 1 = 31, 2 = 44, 3 = 45, 4 = 32. Примем

в качестве расчетной схему бортов

карьера, изображенную на рис. 3.3, и

определим ширину рабочих площадок,

транспортных и предохранительных берм.

Ориентировочно нужно выбрать экскаватор,

позволяющий разрабатывать уступы

определенной высоты. Если высота уступа

превышает максимальную высоту черпания

экскаватора, то данный уступ нужно

разбить на два уступа или подуступа. В

данном примере для разработки двух

нижних уступов подойдет экскаватор

ЭКГ – 12, а два верхних уступа можно

разрабатывать любым экскаватором типа

ЭО.

Рис. 3.4. Схема

к определению параметров уступа Определим

ширину рабочей площадки по формуле

(см. рис. 3.2)

Ш рп =b + П в +Т+ с+x. Принимает,

что два первых уступа разрабатываются

без применения взрывных работ (в этом

случае x=А= 1,5R чу = 10

м), а средневзрываемые породы третьего

уступа рыхлятся взрывом. В этом случаеx= 2,3h у = 2,311,25 = 26

м.

Таблица 3.2.

Основные

характеристики откоса уступов.

Слои

№ точки

расч

кг/м 3

z,

м

Р п ,

кПа

, град

tg

С,

кПа

С/Р п

F р

n

tg

, град

I

1

1500

3,75

55,1

40

0,84

3

0,054

0,894

1,2

0,745

37

II

2

1813

10

178

45

1,0

80

0,45

1,45

1,2

1,21

50

III

3

2124

21,25

442

40

0,84

300

0,68

1,52

1,2

1,27

52

IV

4

2135

36,25

758

35

0,7

180

0,24

0,94

1,2

0,78

38 Ширину

остальных полос примем в соответствии

с рекомендациями, приведенными выше.

Тогда Ш рп

1 = 2 + 2 + 6 + 1,5 + 10 = 21,5

м; Ш рп

2 = 4 + 2 + 6 + 1,5 + 10 = 23,5

м; Ш рп

3 = 5 + 2 + 6 + 1,5 + 26 = 40,5

м. Определим

по формуле (3.5) угол откоса рабочего

борта карьера р = arctg[36,25/(3,75ctg 37+ 6,25ctg 50+ 11,25ctg 52+ 15ctg 38+ + 21,5 + 23,5 + 40,5)] = arctg0,293 = 16,3. Определим

угол откоса нерабочего борта карьера

(см. схему на рис. 3.3 б) н = arctg[36,25/(3,75ctg 31+ 6,25ctg 44+ 11,25ctg 45 + 15ctg 32+ 8,6 +

+ 10,6 + 5)] = 27. изучить

теорию определения устойчивого профиля

борта карьера; ознакомиться

по заданию с условиями залегания

полезного ископаемого и характеристиками

пород; для

условий, определенных заданием,

произвести расчеты по определению

параметров рабочего и нерабочего борта

карьера; начертить

на миллиметровой бумаге в масштабе

1:1000 профиль рабочего и нерабочего

бортов карьера и схему рабочей площадки

для различных пород. Контрольные

вопросы Темы

лекций

Терминология

и горнотехнические понятия Основные

этапы и производственные процессы

открытой разработки месторождений 1.

Дать определение:уступи его

элементы (откос, площадки, бровки, торец,

угол откоса уступа, забой),заходка,

блок, фронт работ уступа. 2.

Дать определение элементов карьера:

борт, откос борта, верхний и нижний

контуры, берма, капитальная и разрезная

траншеи. 3.

Горно-капитальные, вскрышные и добычные

работы, рекультивация земель. 4.

От каких факторов зависит и на что

влияет величина угла откоса борта

карьера? 5.

От каких факторов зависит высота

уступа? 6.

Из каких элементов складывается ширина

рабочей площадки уступа? Как их

определить? 7.

Почему углы откосов уступов на нерабочем

борту карьера должны быть меньше, чем

на рабочем?

4.1.

Цель работы. Изучить теорию и

методику расчета взрывных работ, расчет

основных параметров скважинных зарядов. 4.2.

Краткие сведения из теории. На

карьерах применяют отбойку горной

массы вертикальными и наклонными

скважинами диаметром 100…320 мм, шпуровыми

зарядами диаметром до 75 мм и, в редких

случаях, камерными зарядами массой до

сотен тонн. Метод

скважинных зарядов – основной метод

взрывания на карьерах. Исходными данными

для проектирования взрывных работ

являются данные о свойствах пород –

удельная трещиноватость массивов

(размеры отдельностей), коэффициент

крепости пород, плотность, их однородность

и перемежаемость в пределах взрываемого

блока, а также степень их обводненности.

Стандарт

устанавливает три подгруппы станков

для открытых горных работ: СБШ

– станки вращательного бурения

шарошечными долотами с очисткой скважин

сжатым воздухом пяти типоразмеров с

условными диаметрами скважин от 160 до

400 мм при крепости пород f= 6…18; СБУ

– станки ударно-вращательного бурения

погружными пневмоударниками с очисткой

скважин воздухом (пневмоударного

бурения) трех типоразмеров с условным

диаметром скважин 100, 125, 160 мм при

f= 6…18; СБР

– станки вращательного бурения

резцовыми коронками с очисткой скважин

шнеком (шнекового бурения) двух

типоразмеров с условными диаметрами

буримой скважины 160, 200 мм при f= 1…6. В

условное обозначение станка входят

тип станка и условный диаметр пробуриваемой

скважины в миллиметрах, например СБШ

– 320 –36, диаметр скважины – 320 мм, глубина

скважины – 36 м. Угол наклона к вертикали

устанавливается для всех станков 0, 15

и 30,

допускаются и дополнительные углы

наклона. Наибольшее

распространение на открытых горных

выработках получил шарошечный способ

бурения. Таким способом выполняются

до 82,5 % всех объемов бурения, шнековым

– около 15,7 % и ударным – до 1 %.

Остальные 0,8 % приходятся на термический

и ударно-канатный. В мировой практике

бурения взрывных скважин наиболее

популярны и эффективны скважины

диаметром 200 - 311 мм. Для

сопоставления пород по буримости

(механическим способом) относительный

показатель крепости бурения породы

П б (поВ.В. Ржевскому)

рекомендуется принимать исходя из

выражения

П б = 0,07 ( сж + сдв) + 0,7, (4.1) где

сж и сдв— пределы прочности горных пород

соответственно на сжатие и сдвиг, МПа

( сж = 34…450 МПа, сдв= 0,01…75 МПа);–

плотность породы, т/м 3.

Требования к

крупности дробления взорванной массы.Взорванная масса по крупности должна

соответствовать одному из следующих

требований: допустимый

максимальный размер исходя из вместимости

транспортных средств (V т ),

м 3 :L max 0,5V т 1/3; допустимый

максимальный размер кусков при погрузке

в перегрузочные бункеры, приемные

отверстия дробилок, грохотов принимают

L max (0,75…0,85)b,

гдеb– ширина

приемного отверстия дробилок, для

имеющихся дробилокL max = 0,4…1,2

м; допустимый

максимальный размер кусков при погрузке

в ленточный конвейер L max 0,5b л + 0,1,

гдеb л –

ширина ленты конвейера, м; допустимый

максимальный размер кусков определяется

исходя из условий

размещения его в ковше экскаватора

V э (м 3 ) L max 0,75

V э 1/3. (4.1/) Негабаритные

куски, имеющие размер больше L max ,

не экскавируются, а подлежат вторичному

дроблению. Выход негабарита не должен

превышать 5 %. Максимальная величина

среднего габаритного куска (м) определяется

из формулы

d к ср 0,7L max 0,525V э 1/3. (4.2) К

промышленным взрывчатым веществам

(ВВ) относятся химические соединения

и смеси, достаточно безопасные в

изготовлении и обращении, эффективные

в применении, технически и экономически

доступные в изготовлении, не меняющие

свои физические и химические свойства

при хранении и применении. По

физическому состоянию промышленные

ВВ подразделяют на порошкообразные,

гранулированные, прессованные, литые,

пластичные и льющиеся (под термином

«льющиеся» подразумеваются ВВ, которые

благодаря их консистенции можно

перекачивать насосами по трубопроводам).

В настоящее время промышленность

выпускает достаточно большой набор

ВВ, доступных к применению на открытых

горных разработках. Аммонитыпредставляют собой порошкообразную

смесь аммиачной селитры с тротилом,граммониты– смесь гранулированной

аммиачной селитры с чешуированным

тротилом,гранулиты–

гранулированная аммиачная селитра,

пропитанная минеральным маслом с

добавками (алюминиевая пудра, древесная

мука),игданиты– приготовляемая

на месте проведения работ смесь

гранулированной аммиачной селитры с

дизельным топливом или соляровым

маслом,гранулотол– гранулированный

тротил,алюмотол– гранулированный

сплав тротила с алюминием.

Таблица 4.1.

Характеристика ВВ, применяемых на

карьерах

Взрывчатые

вещества

К вв

Плотность

заряжания, кг/м 3 Рациональные

условия применения Аммонит

6 ЖВ 1 900-950,

(1000-1200) СХ,

ОН, С, Л Граммонит

79/21 1 900-1000,

(1000-1100) СХ,

Т, С, Л Гранулит

АС-4 и АС-4В 0,98 1000-1200 СХ,

Т, С Игданит 1,13 800-900,

(1100-1200) СХ,

Л Гранулотол 1,2 1000 ОН,

ОП, Т, С, Л Алюмотол 0,83 950-1100;

1300-1400 (В) ОП,

Т, С Примечание.

Без скобок дана насыпная или собственная

плотность ВВ, в скобках – при

пневмозаряжании в скважине. Индекс (В)

соответствует водонаполненному

состоянию. СХ, ОН, ОП – соответственно

скважины сухие, обводненные с непроточной

водой, обводненные с проточной водой,

Т – труднобуримые породы с f 14,

С – среднебуримые сf = 8…14,

Л – легкобуримые сf 8.

Таблица 4. 2.

Техническая характеристика буровых

станков

Показатели

Тип станка

2-СБШ-200 Н

СБШ-200 МН

СБШ-320

СБР-125

СБР-160

СБУ-125 А

СБУ-160

СБУ-200

Диаметр скважины,

мм

215

243; 269

320

115;

125

160; 190

100; 125

155

200

Глубина скважины,

м

32

32

36

29

25; 32

32

36

34

Максимальное

осевое усилие на долото, кН

250

300

600

10

80

12

24

30

Угол

наклона к горизонту, град.

60-90

60-90

90

60-90

60-90

15-104

60-90

60-90

Установленная

мощность, кВт

320

400

700

184

40

197

256

Масса станка,

т

50

71

120

20

18

9

29

45

Сравнение ВВ по

действию взрыва проводят на основании

переводного коэффициента К вв ,

который показывает величину расхода

ВВ в аналогичных условиях по отношению

к эталонному ВВ (аммонит 6 ЖВ или

граммонит 79/21). При выборе ВВ для

конкретных условий учитывают обводненность

взрывной скважины и требования

экономичности. Лучшим считается ВВ,

обеспечивающее при равном качестве

взрыва минимальные расходы на буровые

и взрывные работы. Последнее требование

выполняется при использовании в

легкобуримых породах наиболее дешевых

ВВ с малой плотностью заряжания и

величинойК вв , а в

труднобуримых породах – ВВ с максимальной

концентрацией энергии в единице объема

(с большими плотностями заряжания и

величинойК вв ) даже

при их высокой стоимости. Характеристики

и условия применения некоторых наиболее

распространенных ВВ приведены в табл.

4.1. Диаметр

зарядов устанавливается с учетом

категорий пород по трещиноватости и

допустимых размеров кусков (табл. 4.3). Рациональный

диаметр выбирают на основании

технико-экономических расчетов. После

определения диаметра заряда по табл.

4.3 уточняют модель бурового станка по

диаметру скважины (табл. 4.2). Опыт

работы горной промышленности показывает,

что на карьерах с годовой производственной

мощностью 3…10 млн. м 3 в

породах средней крепости (f = 10…14)

при категории трещиноватостиIII-IVнаиболее эффективны станки СБШ–250 МНА,

в более слабых породах 2–СБШ–200 Н, а на

крупных карьерах (10

млн. м 3 ) в крепких породах

— станки СБШ–320 с диаметром долота

320 мм.

Таблица 4. 3.

Рекомендуемые

параметры взрывания

для пород

различной трещиноватости

Блочность

массива (категории трещиноватости)

Среднее

расстояние между естественными

трещинами всех систем, м

Соотношение

размеров максимальных отдельностей

и кондиционного куска

Требуемое

воздействие взрыва на массив

Диаметр заряда,

мм

Чрезвычайно

и сильнотрещиноватый (мелкоблочный

и среднеблочный) I

и II

категории

0,1

0,1…0,5

1

Разделение

отдельностей без их дробления

250…320

Среднетрещиноватый

(крупноблочный) III

категории

0,5…1,0

1…2

Дробление

крупных отдельностей на две части

190…250

Мелкотрещиноватый

и практически монолитный (весьма и

исключительно крупноблочный) IV-V

категории

1,0…1,5

1,5

2

Интенсивное

дробление крупных отдельностей

150 и

менее

Удельный

расход ВВ (q, кг/м 3 )

— количество ВВ в расчете на 1 м 3 породы, которое необходимо затратить

для достижения требуемого качества

взрыва. Величинуq

определяют по результатам опытных

и промышленных взрывов. При проектировании

взрывных работ ориентировочно определяют

расчетный удельный расход ВВ (q р )

по формулам, одна из которых имеет вид: q р = 0,13f 1/4 (0,6 + 3,310 -3 d зар d о )(0,5/d к )К вв ,

(4.3) где

– плотность породы,

т/м 3 ;d зар –

диаметр заряда, мм;d о –

средний диаметр отдельности в массиве,

м (d о ориентировочно можно принимать равным

среднему расстоянию между естественными

трещинами в массиве

(см. табл. 4. 3);d к –

кондиционный (допустимый) размер кусков,

м.

В практике взрывных

работ удельный расход ВВ составляет

от 0,3 до 1 кг/м 3 в зависимости

от крепости и трещиноватости пород. Расположение

скважин на уступах, кроме тех величин,

которые разбирались в предыдущей

работе, характеризуется следующими

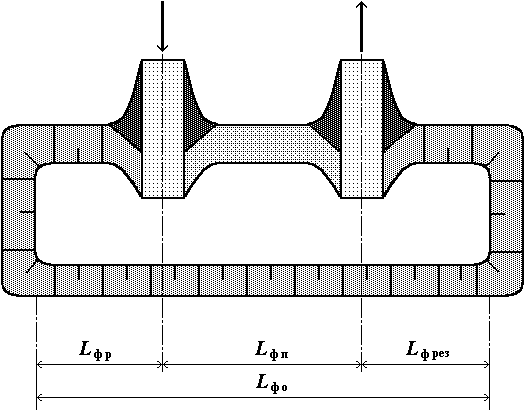

показателями (рис. 4.1): d с –

диаметр скважины, мм;l зар ,l заб –

длина соответственно заряда и забойки,

м. Расчетное

значение Wдля одиночных

скважин можно определить по различным

формулам, одна из которых – формула,

рекомендованная трестом «Союзвзрывпром» где

Р вв – вместимость ВВ

в 1 погонном метре скважины (формула

4.10). Предельную

величину Wс учетом

взаимодействия соседних рядов

рекомендуется определять по формуле

W = W од (1,6 – 0,5 m), (4.5) где

m– относительное

расстояние между скважинами. Формула

справедлива приm 1,2. Кроме

того, значение Wпроверяется по условию безопасного

ведения работ. На практике величинаWпри бурении вертикальных скважин

находится в пределахW= (0,6…1)h у .

Минимальное значениеW,

удовлетворяющее условию безопасного

бурения, определяется из формулы

Wmin h у ctg + l д , (4.5/) где

–

угол откоса уступа, град;l д = 3

м – минимальное расстояние от оси

скважины до верхней бровки уступа. Значения

« а » и «b»

выбирают такими, чтобы наиболее

равномерно распределить взрывчатые

вещества в массиве. Их подбор осуществляется

с учетом величиныm=а /W,

называемой коэффициентом сближения

скважин, который на карьерах находится

в пределах 0,75…1,4: для легковзрываемых

породm= 1,1…1,4;

для средневзрываемых породm= 1…1,1;

для трудновзрываемых породm= 0,75…1.

При шахматном расположении скважинb= 0,85а,

при квадратномbа.

Если сопротивление, вычисленное по

(7.4), окажется меньшеW,

вычисленного по формуле (4.5/), то

необходимо бурить скважины наклонно

или, если нет такой возможности,

располагать в первом ряду сдвоенные

или строенные скважины на расстоянии

(4…6)d с друг от друга. Расчетное значениеWпри этом увеличивается соответственно

в 2 1/2и 31/2раза. Глубина

скважины L c зависит от высоты взрываемого уступа,

угла наклона скважиныи величины перебура скважиныl п ниже подошвы уступа

Перебур

скважины, необходимый для качественного

разрушения породы в подошве уступа,

определяется по формуле

l п = 0,5 q р W. (4.7) Длина

забойки принимается в пределах

l заб = (15…20)d с ,

илиl заб = (0,5…0,75)W.

Рис. 4.1.

Схема скважинных зарядов Масса

скважинного заряда ВВ (кг) определяется

по формуле

Q зар =q р V п , (4.8) где

V п –

объем пород, взрываемых зарядом одной

скважины, м 3 . На

практике масса заряда определяется по

формулам: для

скважин первого ряда Q зар =q р Wh у a; для

скважин следующих рядов Q зар =q р bh у a. Длина

заряда определяется по формуле

l зар =Q зар /Р вв , (4.9) где

Р вв – вместимость ВВ

в 1 метре скважины

Р вв = [(d c 2 )/4]. (4.10) При

определении параметров взрывной

скважины должно быть соблюдено условие

L c l зар +l заб . (4.11) 4.3.

Пример решения задачи.

Высота уступа 15 м, угол откоса

65, длина взрывного

блока 150 м, скважины расположены в три

ряда. Уступ сложен породами крепостьюf = 12,IIIкатегории трещиноватости,

скважины необводненные, плотность

породы 2,6 т/м 3. Решение.

Определяем максимальную величину

среднего габаритного куска из условия

его эффективной погрузки экскаватором

ЭКГ – 5 по формуле (4.2)

d к ср 0,525V э 1/3= 0,525 5 1/3= 0,9

м. С

помощью табл. 4.1 выбираем ВВ. Для наших

условий (СХ, С) это могут быть аммонит

6 ЖВ, граммонит 79/21 либо гранулит АС –

4. Принимаем последний. По

данным табл. 4.3 определяем диаметр

зарядов. Для среднетрещиноватой

крупноблочной породы IIIкатегории диаметр заряда может находиться

в пределах 190…250 мм. Окончательно

принимаем станок СБШ – 200 МН с

диаметром скважины 243 мм, который может

бурить скважину глубиной до 32 м с углом

наклона к вертикали 0, 15, 30. Определяем

расчетный удельный расход ВВ по формуле

(4.3), предварительно определив средний

диаметр куска, причем, рассчитанный

таким образом диаметр куска не должен

превышать d к d 0 /d к = (1…2)d к = 0,75/1,5 = 0,5

м (см. табл. 4.3),

q р = 0,132,612 1/4 (0,6 + 3,310 -3 2430,75)(0,5/0,5)0,98 = 0,7

кг/м 3. Определяем

вместимость ВВ в 1 м скважины по формуле

(4.10) Определяем

линию сопротивления по подошве уступа

по формулам (4.4, 4.5) а

с учетом взаимодействия скважин,

W = 8,91(1,6 – 0,51) = 9,8

м. Проверяем

полученное значение Wпо условию безопасности ведения буровых

работ

W min = 15ctg65+ 3 = 9,99

м. В

этом случае принимаем наклонную скважину

с углом наклона к вертикали 30,Wсоставит 9,8 м. Определяем

длину скважины и перебура

l п = 0,5 0,7

9,8 = 3,43

м.

L c = (15/sin 60 + 3,43 = 20,75

м. Длина

забойки l заб = 150,243 = 3,65

м. Определим

расстояние между скважинами для пород

средней крепости принимаем m= 1,

тогда

а=mW= 19,8 = 9,8

м. При

квадратном расположении скважин

b=а= 9,8

м. Определяем

массу скважинного заряда:

Q зар = 0,7

9,8159,8 = 1008

кг. Делаем

проверку возможности размещения такой

массы ВВ в скважине. Требуемая

длина заряда по формуле (4.9)

l зар = 1008/55,6 = 18,1

м, а максимально возможная длина зарядаl maxзар = L c – l заб = 20,75 – 3,65 = 17,1

м. Следовательно, данный заряд в скважине

разместить не представляется возможным.

В таком случае необходимо увеличить

значение перебура на 1 м. Полученное

таким образом значение l зар равно расчетному. Окончательно принимаемW= 9,8 м;b= 9,8

м;а= 9,8 м; скважина наклонная

под углом 30к

вертикали; диаметр скважины 0,243 м. Определяем

общее количество ВВ для взрыва заданного

взрывного блока. Общее количество

скважин в ряду

n с = L вб /а = 150/9,815

скважин. Тогда

общее количество скважин N с при 3 рядах равняется 45, а общее количество

взрывчаткиG=Q зар N с = 100845 = 45360

кг.

Программа

и порядок выполнения работы: изучить

типы буровых станков, область их

применения; изучить

теорию расчета параметров взрывной

скважины; для

условий, определенных вариантом,

произвести расчет параметров взрывных

скважин и определить общее количество

ВВ; начертить

схему расположения скважинных зарядов

на уступе с простановкой размеров. Контрольные

вопросы

Темы лекций

Подготовка

горных пород к выемке. Предохранение

пород от промерзания

Механическое

рыхление.

Взрывное

рыхление: Буровые

работы Способы бурения и буровые

станки Параметры взрывных скважин

Взрывные работы 1.

Способы предохранения пород от

промерзания. 2.

Как осуществляется механическое

рыхление пород? 3.

Когда применяют взрывное рыхление? 4.

Что такое взрыв? Какие ВВ используют

на карьерах? 5.

Методы взрывных работ. 6.

Способы бурения. От каких факторов

зависит скорость бурения? 7.

Параметры скважин: диаметр, глубина,

угол наклона, перебур, сопротивление

по подошве, забойка, взрывной блок,

сближение скважин.

РАБОТА

5. ОТВАЛООБРАЗОВАНИЕ ВСКРЫШНЫХ ПОРОД 5.1.

Цель работы.

Ознакомление с процессами и технологиями

при бульдозерном отвалообразовании. 5.2.

Краткие сведения из теории.

Насыпь, которая образуется в результате

складирования вскрышных пород, называется

отвалом, а совокупность производственных

процессов по размещению вскрышных

пород в отвал — отвальными работами. Отвал

вскрышных пород имеет форму неправильной

усеченной пирамиды. Он характеризуется

следующими параметрами: высотой и

числом уступов (ярусов), углом откосов

уступов, результирующим углом откоса

отвала, приемной способностью, длиной

и способом перемещения отвального

фронта работ, размерами в плане и др. Высота

отвального уступа зависит в основном

от физико-технических свойств складируемых

пород и пород, лежащих в основании

отвала, а также от средств механизации

отвальных работ. Увеличение высоты

отвального уступа и отвала в целом,

ведет к уменьшению занимаемых площадей

под отвалы, объема работ по строительству

и содержанию транспортных коммуникаций

и увеличению производительности

отвального оборудования. Ограничивающим

фактором возможного числа уступов на

отвале является общая рациональная

высота отвала и несущая способность

пород, лежащих в основании отвала. В

практике открытых работ имеются отвалы

с различным числом уступов. В зависимости

от характера пород и способа

отвалообразования высота равнинных

отвалов составляет 15…60 м, а нагорных

– 45…150 м. Угол

откоса отвальных уступов обычно равен

углу естественного откоса пород,

размещенных в отвале. Он зависит от

физико-механических свойств пород,

степени их разрыхления и влажности

(изменяется в пределах 30…40). Объем

породы, который можно разместить на

данной площади отвала при его максимальном

заполнении (в целике) на равнинной

местности определяется по формуле

где

К н

о = 0,8…0,9

– коэффициент, учитывающий неравномерность

отсыпки породы в отвал; К р

о = 1,1…1,2

– остаточный коэффициент разрыхления

породы в отвале; S о –

площадь отвала, м 2 ;

h о –

высота отвального уступа, м; Р о –

периметр основания отвала, м; о –

результирующий угол откоса отвала,

град. Часть

периметра отвала, на которой происходит

прием и размещение вскрышных пород,

составляет фронт отвальных работ. Вскрышные

породы можно доставлять различными

видами транспорта: железнодорожным,

автомобильным, конвейерным. Выгруженную

породу нужно разместить в отвал. Для

этого применяют различные средства

механизации: мехлопаты, отвальные

плуги, драглайны, бульдозеры, консольные

отвалообразователи и транспортно-отвальные

мосты. В

зависимости от места расположения

отвала по отношению к конечному контуру

карьера различают внутренние отвалы,

располагаемые в выработанном пространстве,

и внешние отвалы, располагаемые за

конечным контуром карьера. При выборе

места расположения внешних отвалов

руководствуются следующими положениями: близость

к карьеру; отсутствие

под отвалами полезных ископаемых; относительно

низкая ценность занимаемых под отвалы

земель и др.

Отвалообразование

при автомобильном транспорте При

перемещении вскрышных пород автомобильным

транспортом единственным способом

укладки их в отвал, является бульдозерное

отвалообразование. Технология отвальных

работ в данном случае включает в себя

разгрузку автосамосвалов на верхней

площадке отвального уступа, перемещение

пород бульдозером под откос уступа,

планировку на поверхности отвала с

сооружением предохранительного вала,

устройство и содержание автодороги. Заполнение

отвала осуществляется периферийным

или площадным способом. В первом случае

автосамосвалы разгружаются по фронту

работ прямо под откос (при устойчивых

отвалах) или на расстоянии 3…5 м от

откоса. Затем породы перемещаются под

откос. Бульдозерный отвал в этом случае

развивается в плане, сохраняя постоянную

высоту. При

площадном способе автомобили разгружаются

по всей площади отвала. Поверхность

отвала планируется бульдозерами, а

затем укатывается катками. После этого

отсыпается следующий слой и т. д.

Бульдозерный отвал в этом случае

развивается по вертикали. Более

экономичным является периферийный

способ (рис. 5.1), при котором меньше

планировочных и дорожных работ. Площадный

способ используется редко (в основном

при складировании малоустойчивых

пород).

Рис. 5.1.

Схема бульдозерного отвала Высота

отсыпки бульдозерных отвалов существенно

зависит от физико-механических свойств

горных пород и условий их размещения.

При отсыпке на равнинной местности

высота их может быть: для

крепких, разрыхленных взрывными

работами пород 30…36 м; для

рыхлых (песчаных) – 15…20 м; для

глинистых – 10…15 м. В

условиях нагорных карьеров высота

отвалов достигает 150 м и более. Безопасная

работа на отвале обеспечивается

устройством у верхней бровки породного

вала высотой не менее 0,7 м, шириной 1,5 м

и относительного уклона поверхности

в зоне разгрузки внутрь отвала не менее

3. По

фронту разгрузки отвал обычно делят

на 2…3 участка. На одном участке ведут

разгрузку, на втором планировку, а

третий участок – резервный. Площадь,

необходимая под отвал определяется по

формуле

где

V в –

объем вскрыши, подлежащей размещению

в отвале, м 3 ;

H о –

высота отвала, м; К о –

коэффициент, учитывающий использование

площади отвала (при одном уступе

К о = 0,8…0,9;

при двух уступах К о = 0,6…0,7). Таблица

5.1.Технические характеристики

карьерных автосамосвалов

Показатели

Модель

автосамосвала

БелАЗ-540 А

БелАЗ-548 А

БелАЗ-7509

БелАЗ-75199

БелАЗ-7512

БелАЗ-7521

БелАЗ-75202

Грузоподъемность,

q а ,

т

27

40

75

105

120

180

200

Масса (без

груза), т

21

28,8

67,5

90

90

145

143

Геометрический

объем кузова с «шапкой» V а ,

м 3

18

26

46

–

62

108

115

Мощность

двигателя, кВт

265

368

772

809

956

1691

1641

Максимальная

скорость, км/ч

55

50

65

50

50

50

50

Наименьший

радиус поворота, м

8,7

10,2

10,5

12

16

16

15 Длина

фронта разгрузки L фр = N а l п ,

где l п = 18…20

м – ширина полосы по фронту, занимаемая

автосамосвалом; N а –

число одновременно разгружающихся

самосвалов

где

N ч –

число самосвалов, разгружающихся в

отвале в течение часа; t р м = 1,5…2

мин – продолжительность разгрузки и

маневрирования автосамосвала. где

П к

ч –

часовая производительность карьера

по вскрыше, м 3 /ч;

К нер –

коэффициент неравномерности работы

карьера (К нер = 1,25…1,5);

V а –

объем вскрыши, перевозимый автосамосвалом

за рейс, м 3 .

Длина отвального фронта

L ф

о = 3 L фр . Рабочий

парк бульдозеров

где

V б –

сменный объем бульдозерных работ

V б = П к

ч Т см К з ,

где Т см –

продолжительность смены; К з = 0,5…0,7

– коэффициент заваленности отвала

породой (доля породы, остающейся на

площадке и подлежащей планировке

бульдозером); П б –

сменная производительность бульдозера. 13.3.

Пример решения задачи.

Определить

параметры отвала для размещения

вскрышной породы карьера мощностью по

полезному ископаемому 1 млн. м 3

в год. Средний коэффициент вскрыши

К ср = 5,8;

плотность породы 2,3 т/м 3 ;

автосамосвал – БелАЗ – 548А; коэффициент

разрыхления породы в кузове автосамосвала

равен 1,3. Определить рабочий парк

бульдозеров. Решение.

Определяем объем породы, перевозимой

автосамосвалом,

Максимальный

объем кузова БелАЗ – 548 А с «шапкой»

составляет 26 м 3 ,

следовательно порода размещается в

кузове. Определяем число автосамосвалов,

разгружающихся в отвале в течение

одного часа по формуле (5.4), предварительно

определив часовую мощность карьера по

вскрыше

где

N г –

число рабочих дней в году; t с –

продолжительность работы в сутки, ч.

Принимаем

t р м = 2

мин и по формуле (5.3) определяем число

автосамосвалов, разгружающихся на

отвале одновременно

Определяем

длину фронта разгрузки L ф р = 220 = 40

м и длину отвального фронта

L ф о = 340 = 120

м. Определяем

сменный объем бульдозерных работ,

приняв коэффициент заваленности отвала

породой равным К з = 0,7

V б = 120880,7 = 6765

м 3 . Принимаем

сменную производительность бульдозера

П б = 1000

м 3

и рассчитываем рабочий парк бульдозеров

изучить

теоретические сведения; провести

расчет сменной производительности

бульдозера при его работе на отвале; рассчитать

основные параметры бульдозерного

отвалообразования; начертить

схему бульдозерного отвала. Контрольные

вопросы

Темы лекций

Перемещение

карьерных грузов

Виды карьерного

транспорта

Автомобильный

транспорт

Отвалообразование

1.

Виды карьерного транспорта.

Достоинства и недостатки.

2. Подвижной состав

автотранспорта. Его параметры.

3. Виды карьерных

автодорог.

4. Классификация

отвалов.

5.

Строительство бульдозерных отвалов.

6.

Параметры отвала.

РАБОТА

6. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ

ПОКАЗАТЕЛЕЙ И РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ

И КОЛИЧЕСТВА МАШИН ПО ПРОИЗВОДСТВУ

ФРЕЗЕРНОГО ТОРФА

6.1

Цель работы. Изучение

основных технологических показателей

производства фрезерного торфа и метода

расчета производительности и количества

машин по добыче фрезерного торфа.

6.2 Краткие

сведения из теории. Основными

технологическими показателями

производства фрезерного торфа,

оказывающими влияние на программу,

трудоемкость и себестоимость готовой

продукции, являютсяпродолжительность

сезона добычи, начало и его окончание,

продолжительность технологического

цикла, число циклов за сезон, цикловой

и сезонный сборы фрезерного торфа.

Продолжительность

сезона добычифрезерного торфа, а

такженачалои егоокончаниезависят от географического расположения

торфяных предприятий на территории

нашей страны и метеорологических

условий сезона. Для торфодобывающих

районов начало сезона приурочивается

к 5 – 25 мая. Окончание же, как правило,

в большинстве районов страны установлено

31 августа. Поэтому календарная

продолжительность сезона различная и

изменяется от 92 до 119 календарных дней.

Продолжительность

технологического цикла— время,

затрачиваемое на выполнение операций

от фрезерования до уборки —ц.

Продолжительность технологического

цикла устанавливается так, чтобы

наиболее полно использовать в сезоне

погодные возможности для сушки торфа. При

использовании современной техники

плановая продолжительность цикла

принята следующей: при производстве

фрезерного торфа на топливо и для целей

брикетирования с уборкой торфа бункерными

машинами с механическим принципом

сбора — двое суток; на валковании и

уборке фрезерного торфа пневматическими

машинами — одни сутки; на заготовке

торфяной подстилки — одни-двое суток;

на производстве фрезерного торфа для

приготовления торфоминерально-аммиачных

удобрений, компостов и на кислотный

гидролиз — двое суток.

Среднее число

цикловзависит от их продолжительности

и климатических условий района;

определяется оно по многолетним

метеорологическим показателям. При

производстве топливного торфа, торфяных

удобрений и других видов продукции с

двухдневным технологическим циклом

число циклов за сезон составляет 20—30,

при добыче торфяной подстилки — 10—20.

Нормативное число циклов производства

фрезерного торфа приведено в приложении. Цикловой

сбор qц

— количество торфа условной влажности,

собираемое за один цикл с единицы

площади. Цикловой сбор (т/га)определяется

по формуле

где

hф– глубина фрезерования,

м; э–

плотность фрезеруемого слоя залежи

при эксплутационной влажности, кг/м3;э–

эксплутационная влажность торфяной

залежи, %;у–условная влажность торфа, %;с– коэффициент циклового сбора.

Значения величин,

входящих в формулу (3.8), принимаются по

нормативам. Глубина фрезерования и

влажность торфяной залежи принимаются

по данным табл. 6.1, плотность залежи —

по данным приложения, коэффициент

циклового сбора торфа, характеризующий

потери торфа при условной влажности в

ходе технологического процесса, зависит

от качественной характеристики залежи.

Значения коэффициента сбора для 3-го и

последующих лет эксплуатации приведены

в табл. 6.2. Таблица

6.1. Нормативные показатели Вид

продукции Год

эксплуатации

первый и второй

третий и

последующие

hф,

м

wэ,

%

hф,

м

wэ,

% Топливо

и сырье для брикетов для залежи:

низинной

0,011

78

0,011

75

верховой,

переходной и смешанной

0,011

82

0,011

79 Торф

повышенной влажности для залежи:

низинной

0,015—0,016

78

0,015—0,016

75

верховой,

переходной и смешанной

0,015—0,016

82

0,015—0,016

79 Торф

для подстилки

0,015—0,020

84

0,015—0,020

81 Топливный

и подстилочный фрезерный торф убирают

в полевые штабели при влажности 45 %,

предельная уборочная влажность по

правилам технической эксплуатации

установлена равной 50%. Фрезерный торф,

предназначенный для приготовления

торфоминерально-аммиачных удобрений

и компостов, может иметь повышенную

влажность, достигающую 60 %.

Величина условной

(расчетной) влажности для фрезерного

торфа на топливо и для подстилки принята

равной 40 %, а торфа для приготовления

удобрений и компостов — 55 %.

Таблица 6.2Коэффициент циклового сбора

Степень

разложения торфа, %

Пнистость на

глубину 0.5 м, %

Коэффициент

циклового сбора

при типе торфяной

залежи

низинной

верховой

<20

1

0,50

0,50

<20

>1

0,45

0,45

20—30

1

0,65

0,60

20—30

>1

0,60

0,55

>30

1

0,70

0,65

>30

>1

0,65

0,60 Примечание.

Для второго года эксплуатации коэффициент

циклового сбора снижается на 0,05, для

первого —на 0,10.

Средний фактический

цикловой сбор фрезерного топливного

торфа при уборке бункерными машинами

типа МТФ-43А колеблется от 10 до 25 т с

гектара.

Итоговым показателем

технологического процесса является

сезонный сбор qс,

т. е. количество торфа в тоннах условной

влажности, собираемого с гектара нетто

производственной площади за сезон.

Сезонный сбор (т/га)определяется по

формуле

где

qц – цикловой сбор, т/га;nц– количество циклов.

Фактический

сезонный сбор фрезерного торфа изменяется

от 200 до 800 т/га и больше.

Сезонная программапроизводства торфяной продукции

(годовой выпуск торфяной продукции) —

это количество торфяной продукции,

производство которой осуществляется

в течение года (сезона). Величина сезонной

программы производства зависит от

площади торфяного месторождения,

запасов залежи и длительности периода

стабильного производства. Она изменяется

в довольно широких пределах от нескольких

десятков тысяч до одного - двух миллионов

тонн.

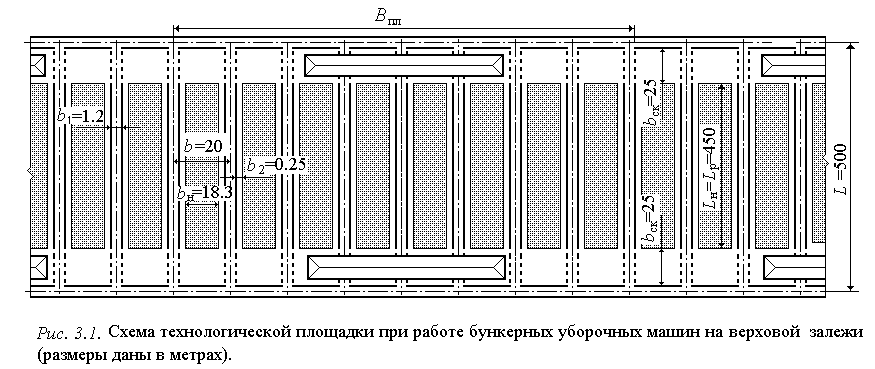

Площади, на которых

добывается фрезерный торф, осушаются

картовыми каналами, впадающими под

прямым углом в валовые (открытая

осушительная сеть). Валовые каналы

располагают параллельно друг другу

чаще всего через 500 м, картовые каналы

прокладываются перпендикулярно к

валовым на залежах низинного типа через

40 м, а на остальных через 20 м. Этими

осушителями все поле разрезается на

небольшие площади (карты) размером

50040 или 50020

м (рис. 6.1).Технологической площадкойназывается часть поля, с которой торф

убирается в один или два штабеля.

Общая площадь

носит название площади брутто. Торф

добывается не на всей площади: часть

ее не разрабатывается и относится к

потерям. К потерям относятся площади,

занятые открытыми осушительными

каналами и штабелями торфа, приканавные

полосы и др.

Площадь карты,

площадки, поля, используемая непосредственно

для сушки фрезерного торфа, называется

площадью нетто.

Отношение площади

нетто к площади брутто называется

коэффициентом использования площади(технологическим):

Kп.т=Fн/Fбр=LнBн/ (L B), (6.3)

где LниBн—

соответственно длина и ширина

технологической площадки нетто, м;LиВ— соответственно общие длина

и ширина площадки, м.

При ширине карт

40 м технологический коэффициент

использования площади изменяется от

0,82 до 0,87, при ширине карт 20 м он несколько

ниже и составляет 0,79—0,82.

Технологический

коэффициентиспользования площади

показывает, какая часть площади карты

(технологической площадки) используется

непосредственно для добычи фрезерного

торфа.

Различают также

коэффициентиспользования площади,учитывающий вывод площадей в ремонт

Kп.р. Он зависит

от типа и пнистости залежи. Чем больше

пнистость залежи, тем больше площадей

выводится в ремонт. Для верхового типа

залежи по нормам технологического

проектированияKп.р.

принимается 0,9 независимо от пнистости,

а для низинного типа залежи при пнистости

до 1,5 %Kп.р. =

0,95, при пнистости более 1,5 % —0,9.

Общий коэффициент

использования площадиравен

произведению

Kп.о.

=Kп.т.Kп.р. (6.4) В

настоящее время при производстве

фрезерного торфа наибольшее распространение

имеет технологическая

схема с применением бункерных уборочных

машин, в

которой используется следующее

оборудование: на фрезеровании – МТФ-14,

МТФ-17, МТФ-18; на ворошении – МТФ-22,

ВФ-18С3; на валковании – МТФ-31, МТФ-33Б; на

уборке – МТФ-41, МТФ-43А; на штабелировании

– МТФ-71, МТФ-72. На

торфяных предприятиях производительность

машин принято оценивать в гектарах за

один час (га/ч). Ее определяют по формуле

Sy

=0.36vсрKvbкKшKцKпв

, (6.5) где

vср

– средняя

скорость движения машины, м/с; bk

– ширина захвата, м; Kv,

Kш,

Kц,

и Kпв

– коэффициенты

использования скорости, ширины захвата,

циклового и рабочего времени. Для

серийно выпускаемого технологического

оборудования разработаны Единые нормы

выработки на добычу фрезерного торфа

(таблица 6.3), где приведены все значения

входящих в формулу величин.

Таблица 6.3Производительность торфяных машин по

добыче фрезерного торфа.

Машина

Марка

Тягач

Ширина

захвата, м

Теор скор км/ч

Ширина карты,

м

Коэффициенты

использования

Производи

тельность,

га/ч

ширины

захвата

скорости

циклового

времени

полезного

времени

1

2

3

4

5

6

7

8

9

10

11

Фрезерный

барабан

МТФ-14

ДТ-75Б

9.5

7.1

40

0.906

0.95

0.87

0.83

4.42

20

0.963

0.95

0.86

0.83

4.18

МТФ-17

ДТ-75Б

9.5

8.37

40

0.906

0.95

0.87

0.83

5.12

20

0.963

0.95

0.86

0.83

5.36

МТФ-18

ДТ-75Б

9.5

8.37

40

0.906

0.95

0.87

0.83

5.00

20

0.963

0.95

0.86

0.83

5.36

Ворошилка

МТФ-22

ДТ-75Б

19.2

10.85

40

0.997

0.95

0.92

0.85

13.82

20

0.953

0.85

0.92

0.85

13.09

ВФ-18С3

ДТ-75Б

19.2

10.7

40

0.997

0.95

0.89

0.85

14.72

18.3

20

1.0

0.95

0.88

0.85

13.92

Т-150К

19.2

20.36

40

0.997

0.95

0.89

0.85

28.00

18.3

20

1.0

0.95

0.88

0.85

26.48

Валкова-тель

МТФ-31

ДТ-75

9.8

10.7

40

0.977

0.95

0.89

0.85

7.36

20

0.933

0.95

0.88

0.85

6.95

МТФ-33Б

ДТ-75Б

19.0

10.85

40

1.00

0.95

0.87

0.81

13.61

18.0

20

1.00

0.95

0.86

0.81

12.74

Бункерная

уборочная машина

МТФ-41

ДТ-75Б

3.2 –4.75

–

40

1.00

0.95

0.84

0.81

–

3.0 – 4.5

20

1.00

0.95

0.84

0.81

–

МТФ-43А

ДТ-75Б

3.2 –4.75

6.3

40

1.00

0.95

0.81

0.81

–

3.0 – 4.5

20

1.00

0.95

0.81

0.81

–

Штабелирующая

МТФ-71

–

–

–

–

–

0.95

0.89

0.81

800

м3/

ч

МТФ-72

–

–

–

–

–

0.95

0.89

0.81

800

м3/

ч

Средняя

скорость уборочных машин зависит от

производительности рабочего органа,

мощности двигателя и количества

фрезерного торфа, поступающего в

скрепер, а затем в бункер машины. В

начале рабочего прохода скорость

трактора будет наибольшая. Затем, по

мере сбора торфа из валка, масса торфа

в бункере будет увеличиваться, что

повлечет за собой необходимость

уменьшения скорости. В конце рабочего

хода при полностью загруженном бункере

возможно дополнительное переключение

на низшую передачу, Поэтому при работе

бункерных машин находят среднюю рабочую

скорость.

Схема

расчета средней скорости уборочных

машин МТФ-41 и МТФ-43А. Пересчитываем

цикловой сбор на уборочную влажность Определяем

ширину полосы (м), с которой торф убирается

в один валок

где

Vб– объем бункера уборочной

машины, м3;Lр=450 м –

длина рабочего хода уборочной машины,

м;нас.уб–

насыпная плотность фрезерного торфа

при уборочной влажности, кг/м3;Кн,Ку,Кq –

коэффициенты: наполнения бункера(Кн= 0,9),

уплотнения торфа в бункере (Ку= 1,15),

неравномерности циклового сбора

(Кq= 1.2).

По технической

характеристике стандартного валкователя

(табл. 6.4 ) подбирается ближайшее меньшеезначение ширины захвата секцииbk.

Устанавливается общая ширина захвата

валкователя и число секций. После этих

расчетов следует уточнить коэффициент

заполнения бункера по формуле:

Если значения

Кн0.7 или0.95, необходимо

самостоятельно запроектировать ширину

захвата секции валкователя с учетом

типа залежи.

Таблица

6.4 Техническая

характеристика валкователей МТФ-31 и

МТФ-ЗЗБ

Валкователь МТФ-31 МТФ-ЗЗБ

Типоразмер I II III IV I II III

Полезная ширина

захвата, м

9,8

10,9

9,9

10,9

19/18

19/18

19/18

Ширина полосы,

с которой торф собирается в один

валок, м

2,48

2,72

3,25

3,60

3,2/3,0

3,8/3,6

4,75/4,5

Число валкующих

секций

4

4

3

3

6/6

5/5

4/4 Примеч.

В числителе приведены показатели для

карты шириной 40 м, а в знаменателе – 20

м.

Производительность

ковшового элеватора машины (м3/c)

определяется по формуле

Qэ=uVk/tк, (6.8) где

u– скорость ковшевой цепи элеватора,

м/с;Vk– объём ковша элеватора,

м3; – коэффициент

наполнения ковша; tк– шаг

ковшей элеватора, м. Таблица

6.5

Техническая характеристика бункерных

уборочных машин Тип

уборочной машины МТФ-41 МТФ-43А Трактор-тягач ДТ-75,

75Б, 75М ДТ-75,

75Б, 75М Вместимость

бункера, м3 14,5 17 Скорость

ковшовой цепи, м/с 1,4 1,42 Вместимость

ковша элеватора, м3 0,0146 0,0146 Шаг

ковшей, мм 200 200 Рабочая

скорость, км/ч 7—7,8 7,8—8,67 Масса

машины (без торфа), кг 5700 6300 Радиус

поворота, м 10 10 Дополнительные

затраты мощности, кВт 11 14 Максимальная

скорость трактора (м/с) при этой

производительности определяется по

формуле

Принимается

ближайшая меньшая скорость трактора

по паспорту.

где N– мощность

двигателя, кВт;Nдоп–мощность, затрачиваемая на работу

элеватора и перемещение скрепера, кВт;тр= 0,8 – кпд

трансмиссии трактора;Gтр–

масса трактора, кг;fтр,fм– коэффициенты сопротивления передвижению

трактора и машины (для гусеничных машинf= 0,1);Gм–масса уборочной

машины, кг.

Определяем

максимальную скорость движения машины

в начале рабочего хода с пустым бункером.

Принимается ближайшая меньшая скорость

по паспорту v1.

Масса торфа (т) в

бункере машины определяется по формуле

mт=0,1bкLрqц.убkq,

(6.11)

Скорость (м/с)

полностью груженой уборочной машины

в конце рабочего хода

Принимается

ближайшая меньшая скорость по паспорту

vк. Таким образом, машина

начинает работу на скоростиv1= Масса

торфа (кг), перевозимая на скорости v1,

определяется по формуле:

Длина

(м) рабочего прохода машины Lр1,

на которой собирается эта масса торфа,

определяется как Lр1=

Lр Масса

торфа

Длина

последней части рабочего прохода машины

Lрn

определяется как

Lр n=Lр-Lр1-Lр2-…-Lр(n-1). Время

(с), затрачиваемое на весь рабочий

проход, рассчитывается по формуле

Средняя

рабочая скорость (м/с) определяется по

формуле

vср

= Lр/tрх

. (6.16) Если

трактор не имеет коробки передач, то

средняя скорость определяется как

среднеарифметическое значение начальной

и конечной скоростей Эксплуатационную

производительность уборочной машины

(га/ч) определяют по формуле

За один цикл

машиной будет обработана площадь (га)

где

tн– нормативная

продолжительность работы машины в

сутки, ч;ц–

длительность цикла.

Количество

уборочных машин рассчитывается по

формуле

где

Pc – проектная мощность

предприятия, т; Gc –

выработка одной уборочной машины за

сезон, т.

Принимаем число

уборочных машин в комплекте Nуб.к= 3 – 6 шт. и определяем количество

комплектовnк=Nуб/Nуб.к, полученное

значение округляем до целого. Уточняем

количество уборочных машин

Определяем площадь

нетто и брутто предприятия (га),

необходимую для выполнения проектной

мощности по формуле

Расчет

комплектующего технологического

оборудования. а)

показатели работы оборудования: Таблица

6.6 Показатели

работы оборудования

Операции

Марка оборудования

Трактор

Ширина захвата,

м

Производительность

Нормативная

продолжительность работы в сутки

Един. измер

Количество

Фрезерование

га/ч

Ворошение

га/ч

Валкование

га/ч

Уборка

га/ч

Штабелиров.

м3/ч

б)

количество оборудования для одного

комплекта;

Рассчитываем

площадь нетто комплекта по формуле

где

Sуб– производительность

уборочной машины, га/ч;Nуб.к–

число уборочных машин в комплекте, шт;tн– нормативное число часов

работы в сутки, ч;ц– продолжительность цикла, суток.

Количество

фрезеров, ворошилок и валкователей

определяем по формуле

где

S– производительность машины на

какой-либо операции, га/ч;n–

повторность операции в цикле.

Число штабелирующих

машин принимаем из расчета 1 машина на

4 уборочных машины. Все расчеты проводим

в таблице 6.7.

Таблица

6.7 Расчет

количества оборудования Марка

оборудования Площадь

Fн.к Повторность n Производительность S Длит.

цикла ц Количество по

расчету

округленно

в) уточнение

числа часов работы оборудования в

сутки.

Количество

фрезбарабанов округляется в большую

сторону и время работы не уточняется.