umm_465

.pdf

а |

б |

в |

2 |

|

1 |

|

|

|

εr |

|

|

δ |

|

|

|

|

s |

|

|

C |

C |

C |

|

|

|

|

|

|

r |

|

|

|

|

ε |

|

|

|

s |

|||

δ |

|

||||

|

|

|

|

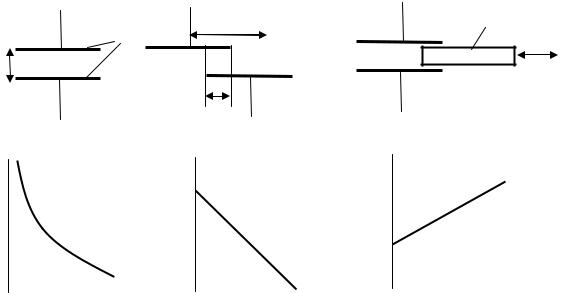

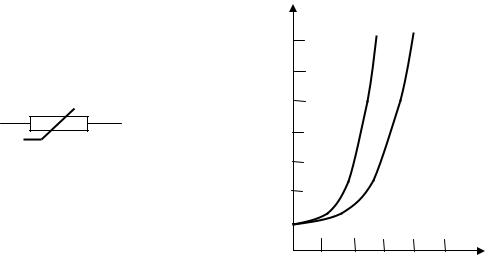

Рис. 7.3. Схемы и характеристики различных типов емкостных преобразователей:

а– с переменным расстоянием между пластинами; б – с поперечным смещением пластин;

в– с перемещаемым диэлектриком; 1 – пластины конденсатора; 2 – диэлектрик

7.6. Вихретоковые преобразователи

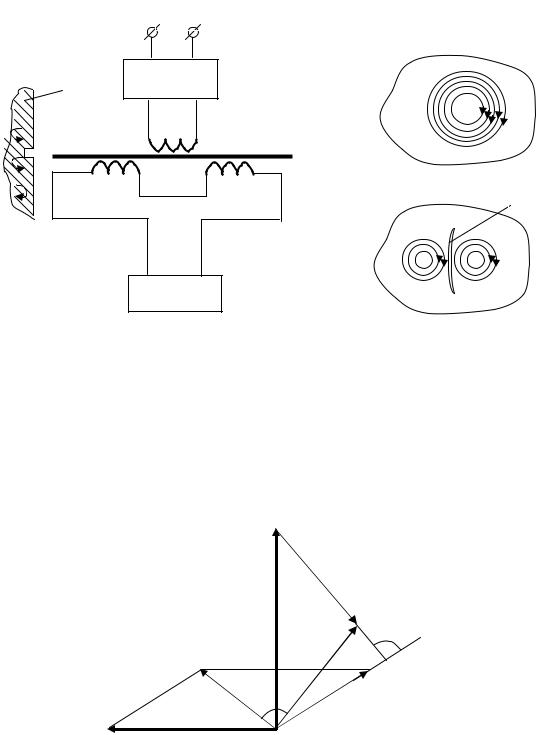

Вихретоковый электроиндуктивный метод контроля основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля этим полем. Измеряют амплитуду и (или) фазу результирующего напряжения. На дефектной и бездефектной поверхностях вихревые токи имеют разную величину и формируют разное результирующее напряжение. Дефектоскопы используют для контроля поверхности деталей из электропроводящих материалов. Для вихретокового (электроиндуктивного) метода дефектоскопии используют электромагнитные преобразователи, обычно трансформаторный дифференциальный преобразователь, включающий ферритовый стержень с обмоткой возбуждения и сигнальными обмотками (рис. 7.4).

На рис. 7.5 представлена векторная диаграмма вихретокового преобразователя. На первичную обмотку 2 подается синусоидальное напряжение высокой частоты (70 кГц) U0. Вектор магнитного потока, создаваемого катушкой 2, Ф0 опережает вектор напряжения U0 на угол π/2. В результате в контролируемой детали возбуждаются вихревые токи, которые создают собственное поле Фв. Поле вихревых токов наводит в катушках вихретоковую ЭДС Uв, которая по физической природе представляет собой ЭДС самоиндукции и отстает от вектора магнитного потока на угол π/2. Комбинация этих потоков дает результирующий магнитный поток с вектором Фр. Складываясь, обе ЭДС (возбуждения U0 и самоиндукции Uв) формируют в сигнальных катушках 3 результирующее напряжение Uр. Так как на дефектной и бездефектной поверхностях контролируемой детали вихревые токи имеют разную величину, то, измеряя амплитуду и

70

фазу результирующего напряжения, можно определить наличие дефекта в детали. Кроме того, Фр и Uр зависят от расстояния, от структуры и размеров объекта, т. е. вихретоковый преобразователь можно использовать для определения положения, перемещения, размеров и других параметров объекта.

а |

U |

|

б |

|

|

||

4 |

5 |

|

|

|

|

|

|

|

2 |

|

|

|

|

1 |

|

3 |

3 |

в |

Д |

|

|

|

6

Рис. 7.4. Преобразователь вихретокового дефектоскопа: 1 – ферритовый сердечник; 2 – обмотка возбуждения (первичная); 3 – сигнальные (вторичные)обмотки; 4 – объект контроля; 5 – генератор; 6 – блок измерения; а – схема преобразователя; б контур вихревых

токов при отсутствии дефекта; в - контуры вихревых токов при наличии дефекта Д

U0

|

|

Uв π |

|

|

Uр |

2 |

|

Фр |

π |

Фв |

|

2 |

|||

|

|

Ф0

Рис. 7.5. Векторная диаграмма вихретокового преобразователя

71

7.7. Пьезоэлектрические преобразователи

Для измерения вибраций и ускорений объекта используется прямой пьезоэлектрический эффект – поляризация диэлектрика под действием механических напряжений. Пьезоэлектрическим эффектом обладают кристаллы, которые не имеют центра симметрии. При изменении направления напряжений (сжатии, растяжении) знак заряда на поверхности диэлектрика меняется на обратный. Основная характеристика пьезоматериала определяется коэффициентом электромеханической связи β, оценивающим количество энергии входного сигнала, которая преобразуется в другую форму энергии (механическая в электрическую или наоборот). Коэффициент β зависит от материала преобразователя и от направления приложения механической силы или электрического поля в кристалле.

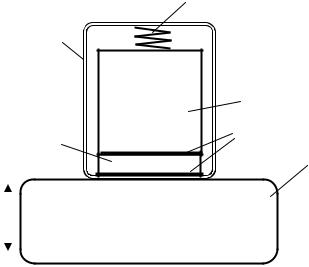

В качестве чувствительного элемента преобразователя наиболее часто используют титанат бария (β = 0,3 – 0,4) или титанат-цирконат свинца (β=0,5 – 0,7). Пьезоэлектрические преобразователи являются автогенерирующими и могут использоваться для измерений динамических параметров, имеют чувствительность 10 – 15 мВ/g, диапазоны измерения ускорений 1000 – 20000 g и вибраций частотой от 2 Гц до 10 МГц. На рис. 7.6 представлено устройство пьезоакселерометра. Основными характеристиками пьезоакселерометра являются резонансная частота колебаний и коэффициент преобразования. Выходной сигнал пьезоэлектрического преобразователя имеет малую амплитуду и высокий импеданс, поэтому необходимо согласование по уровню и форме сигнала, прежде чем он может быть использован для анализа.

4

1

3

2 |

5 |

|

6

Рис. 7.6. Схема пьезоакселерометра: 1 – корпус; 2 – пьезоэлемент; 3 – инерционная масса; 4 – пружина; 5 – электроды (металлические покрытия на поверхностях пьезоэлемента); 6 –объект.

72

7.8. Преобразователи на магнитных эффектах

7.8.1. Датчик Холла.

Эффект Холла – это искривление траектории носителей тока в металлах и полупроводниках, находящихся в магнитном поле под действием силы Лоренца. На рис 7.6. проиллюстрирован принцип действия датчика Холла.

BZ

UY

h |

IX |

|

Рис. 7.6. Принцип работы преобразователя на эффекте Холла

Если тонкую пластину полупроводника толщиной h поместить в магнитное поле BZ, а вдоль пластины пропускать управляющий ток IX так, что направление тока будет составлять прямой угол с вектором магнитной индукции , то на боковых торцах пластины за счет смещения носителей тока возникает напряжение UY. Величина этого напряжения Холла в разомкнутой цепи определяется выражением:

U |

Y |

= − |

RH |

I |

X |

B |

(7.4) |

|

|||||||

|

|

h |

Z , |

||||

|

|

|

|

|

|

||

где RH – постоянная Холла, Ом м/Тл;

h – толщина холловской пластины, м; IX – управляющий ток, А;

BZ – магнитная индукция, Тл.

Постоянная Холла RH у полупроводников в 107 раз больше, чем у проводников. Промышленность выпускает кремниевые, германиевые и арсенидгаллиевые преобразователи Холла. Чувствительность преобразователей при управляющем токе 5–10 мА составляет (0,4 ÷ 0,9) 10-4 В/Тл. Габаритные размеры преобразователей могут быть в пределах от 2×2×0,35 мм до 11×4,5×0,7 мм.

7.8.2. Магниторезисторы.

Принцип работы магниторезистора основан на эффекте Гаусса – изменение удельной проводимости полупроводника под действием магнитного поля. Материалы для изготовления магниторезисторов – антимонид индия, арсенид

73

индия, антимонид и арсенид галлия. На рис. 7.7. представлены обозначение и характеристики магниторезистора.

|

б |

|

R,Ом |

Т2 |

Т1 |

|

а

|

240 |

|

В |

160 |

Т2 > Т1 |

|

|

|

|

80 |

|

0 |

0,4 |

0,8 |

В,Тл |

Рис.7.7. Магниторезистор: а – обозначенме; б – характеристика

При увеличении магнитной индукции от 0 до 1 Тл сопротивление магниторезистора возрастает в 6-12 раз.

7.9. Акустические методы технической диагностики

В акустических методах используют звуковой и ультразвуковой диапазоны частот. Слышимый (звуковой) диапазон от 16 Гц до 20000 Гц. Ультразвуковой диапазон до 50 МГц.

Звон металла при ударе давно используется для определения дефектов в металлических деталях, хотя наибольшее применение этот способ имеет при контроле целостности изделий из стекла. Такой метод называют эффект коло-

кола или интегральный метод свободных колебаний. На железнодорожном транспорте широко известно применение этого метода при проверке колес подвижного состава путем простукивания молотком с целью определения плотности посадки бандажа и обнаружения трещин. Звук, издаваемый стальной деталью, содержащей дефект, более низкий и глухой по сравнению с бездефектной деталью. Это объясняется тем, что ослабление амплитуды A и интенсивности J волны колебаний, распространяющихся в среде, определяется затуханием:

А = А е−δ х; J = J |

e−δ x |

, |

(7.5) |

|

0 |

0 |

|

||

где δ - коэффициент затухания, м-1 (определяется длиной пути, на котором амплитуда плоской волны уменьшается в е раз).

74

δ =αП +αР , |

(7.6) |

где αП – коэффициент поглощения; αР – коэффициент рассеяния.

При поглощении звуковая энергия превращается в тепловую, а при рассеянии уходит из направленно распространяющейся волны в результате отражения от неоднородности среды (от дефекта, трещины).

Известен метод автоматического обнаружения трещин в дисках цельнокатаных колес вагонов в проходящем поезде путем простукивания диска колеса специальным автоматическим устройством и анализа частоты звука, воспринимаемого микрофоном. Известны также разработки специального молотка, имеющего датчик и анализатор звуковых колебаний, при простукивании колеса или другого объекта таким молотком в случае наличия дефекта появляются световой и звуковой сигнал тревоги.

Источником звука являются различные дефекты подшипников. Каждый элемент подшипника – внутреннее и наружное кольца, сепаратор, ролики – имеет свою характерную частоту, которой соответствует возбуждаемая виброакустическая энергия. Частота может изменяться в зависимости от качества изготовления и наличия дефектов на элементах подшипника, которые являются источником активного излучения упругих волн. На этом принципе разработаны установки диагностирования подшипников в процессе промежуточной ревизии букс с целью выявления дефектов подшипников.

Используется виброакустический способ, основанный на том, что неисправные детали подшипника в процессе его вращения под нагрузкой создают ударные импульсы (импульсы ударной силы). В результате возбуждаются упругие колебания корпуса буксы. Измеряют амплитуды виброускорений колебаний корпуса буксы с помощью пьезоэлектрических акселерометров (ускорениемеров) и сравнивают с заданным пороговым значением. Для сравнения используется число колебаний с ускорением, превысившим пороговое значение в течение заданного периода реализации.

Значительная виброакустическая энергия выделяется при взаимодействии с рельсом дефектов поверхности катания колеса. Известны технические решения по обнаружению дефектов колес рельсового подвижного состава по звуковым колебаниям с помощью анализа спектра сигналов от микрофона.

Источником звуковых колебаний являются места утечки сжатого воздуха. Известны специальные приборы на базе конденсаторного микрофона для поиска и определение мест утечек сжатого воздуха из поездной тормозной магистрали по шуму выходящего воздуха.

Акустическое давление (Па) или изменение давления относительно среднего значения давления в среде равно

p = ρ c |

|

v |

|

, |

(7.7) |

|

|

где ρ - плотность среды; с – скорость распространения акустических волн;

v – скорость колебательного движения частиц среды;

75

v = |

∂u |

, |

(7.8) |

|

∂t |

|

|

где u – смещение частиц среды в процессе колебательного движения.

Упругие волны распространяются в окружающую среду в виде акустической энергии и могут восприниматься различными приемниками звуковых сигналов. Уровень сигнала на выходе приемника также зависит от шумов окружающей среды и конструкции первичного преобразователя. Конструкции приемников звука различны для газов, жидкостей и твердых тел. При равной интенсивности излучения давление звука в воздухе на три порядка меньше, чем в жидкой или твердой среде. Чем выше частота колебаний, тем больше затухание. В газах и жидкостях затухание определяется в основном поглощением, а коэффициент поглощения пропорционален квадрату частоты.

Наиболее распространенные типы первичных преобразователей акустической энергии в электрическую представлены в табл. 7.2.

Акустические преобразователи (микрофоны) |

Таблица 7.2 |

|||

|

|

|||

|

|

|

|

|

Тип микрофона |

Диаметр, |

Частотный диапазон, |

Чувствитель- |

|

|

мм |

Гц |

ность, мВ/Па |

|

|

|

|

|

|

Конденсаторный |

3 – 25 |

0,01 -140 000 |

1 – 50 |

|

Электродинамический |

30 – 40 |

30 – 20 000 |

2 |

|

Пьезоэлектрический |

10 – 45 |

3 – 10 000 |

3 |

|

|

|

0,1 – 200 000 |

0,035 – 0,3 |

|

7.10. Ультразвуковая техника

Назначение ультразвуковой дефектоскопии – выявление дефектов в изделиях (нарушений сплошности металла, в основном - трещин) с помощью ввода в изделие ультразвуковых волн и приема волн, прошедших через изделие. Ультразвуковые колебания материала изделия представляют упругие механические колебания частиц материала относительно положения равновесия, распространяющиеся в изделии. Ультразвуковой диапазон от 400 кГц до 15 МГц. Ультразвуковые волны не проходят через дефект и отражаются от него. Доля отраженной акустической энергии определяется различием акустических импедансов сред по разные стороны межфазной границы.

Акустический импеданс по аналогии с механическим импедансом – комплексное отношение силы, в данном случае - акустического давления р к мгновенному значению скорости колебательного движения частиц среды v. Из формулы (7.7) следует, что для плоской волны акустический импеданс Z равен произведению плотности среды, в которой распространяется звук, на скорость звука в этой среде:

76

Z = ρ c . |

(7.9) |

Отношение амплитуды отраженной акустической волны к амплитуде падающей определяется выражением

A0 |

= |

Z1 |

− Z2 |

, |

(7.10) |

|

A |

Z + Z |

2 |

||||

|

|

1 |

|

|

|

|

где Z1 – акустический импеданс среды, в которой распространяется падающая волна;

Z2 – акустический импеданс среды, заполняющей дефект.

На этом основаны методы дефектоскопии: теневой, метод отраженного сигнала (импульсный эхо-метод).

В ультразвуковой дефектоскопии в зависимости от размеров и формы объекта и вида возможных дефектов используют следующие виды волн:

-продольные, угол ввода в изделие 0° - 7°, скорость волны в стали –

5,85 103 м/с;

-поперечные, угол ввода 27° - 58°, скорость волны в стали – 3,23 103 м/с;

-поверхностные, угол ввода 60° - 64°, скорость волны в стали 3 103 м/с. Частота ультразвуковых колебаний выбирается с таким расчетом, чтобы

длина волны колебаний была значительно меньше размеров дефекта и была возможность распознавания сигнала, отраженного от дефекта. Длина волны

λ=с/f.

Излучение и регистрацию ультразвуковых волн осуществляют путем преобразования электрических сигналов в механические колебания и обратно. Используют в основном пьезоэлектрические преобразователи.

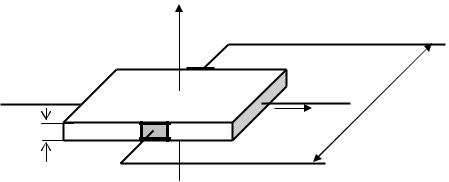

Пьезоэлектрический преобразователь ультразвукового дефектоскопа предназначен для преобразования электрической энергии в акустическую и обратно. На рис.7.8 представлено устройство пьезоэлектрического преобразователя ультразвукового дефектоскопа.

Пьезопластина имеет толщину, равную половине длины волны ультразвука на резонансной частоте. Демпфер предназначен для ослабления свободных колебаний пьезопластины и изготовлен из искусственных смол с наполнителями. Протектор служит для защиты призмы или пьезопластины от износа и повреждений. Призма изготовлена из материала с небольшой скоростью звука, что позволяет получить большие углы преломления Пьезопластина, демпфер, призма и протектор склеены между собой и являются резонатором.

Наибольшее распространение получили следующие методы ультразву-

ковой дефектоскопии: теневой метод, импульсный эхо – метод и зеркальный импульсный эхо-метод. Теневой метод основан на уменьшении амплитуды волны, прошедшей через изделие, под влиянием дефекта, схема теневого метода представлена на рис 7.9. Этот метод применяют для листов малой и средней

77

толщины, изделий из материалов с большим рассеянием ультразвуковых колебаний.

|

7 |

2 |

6 |

|

|

1 |

8 |

|

3 |

4 |

5 |

Рис. 7.8. Пьезоэлектрический преобразователь ультразвукового дефектоскопа: 1 – пьезопластина; 2 – демпфер; 3 – протектор; 4 – контактная жидкость; 5 - контролируемое изделие; 6 – корпус; 7 – коаксиальный кабель; 8 – призма

Генератор

Объект контроля

Дефект |

Приемник

Рис. 7.9. Теневой метод ультразвуковой дефектоскопии

Импульсный эхо–метод основан на регистрации ультразвуковых волн, отраженных от дефекта. Схема импульсного эхо – метода представлена на рис. 7.10. Принцип работы состоит в том, что от импульсного генератора в изделие вводится зондирующий импульс ультразвуковых колебаний. Затем ввод ультразвука прерывается (задержка) до получения отраженных сигналов этим же или другим преобразователем. Отраженные сигналы несут информацию о техническом состоянии детали. При отсутствии дефекта на индикаторе наблюдается сигнал от зондирующего импульса и донные импульсы, отраженные от поверхности объекта. Расположение донных импульсов на экране индикатора определяется формой объекта. При наличии дефекта на экране наблюдается импульс, отраженный от дефекта, расположение которого отличается от эталонной картины.

78

Генератор |

|

|

|

Индикатор |

|||

развертки |

|

||

|

|

||

|

|

|

Импульсный |

Усилитель |

генератор |

|

Объект

контроля

Дефект

Рис. 7.10. Схема импульсного эхо-метода

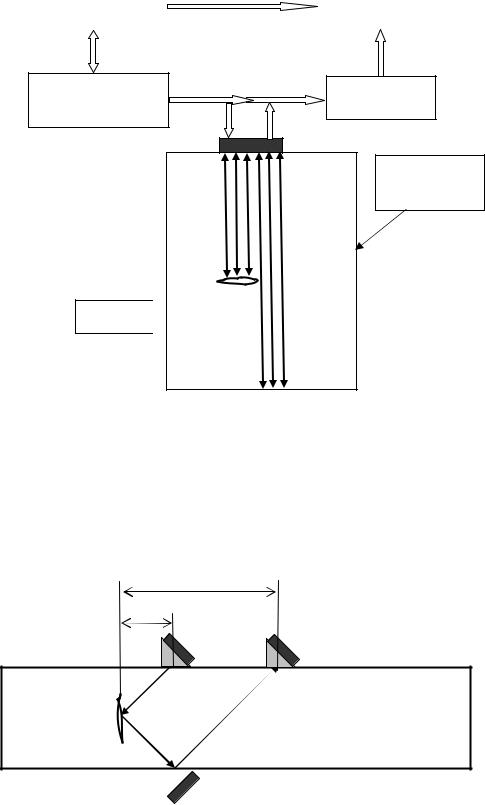

Зеркальный импульсный эхо-метод основан на зеркальном отражении импульсов от дефектов, ориентированных вертикально к поверхности, с которой ведется контроль. Принципиальная схема зеркального импульсного эхо – метода представлена на рис. 7.11.

lВ

lА

В

D

С

С

Рис. 7.11. Схема зеркального импульсного эхо – метода

Наклонные преобразователи А и С располагают по разные стороны изделия таким образом, чтобы получить зеркальное отражение от дефекта D, или по

79