umm_465

.pdf

3а

1 |

3 |

3б |

|

2 |

4 |

5

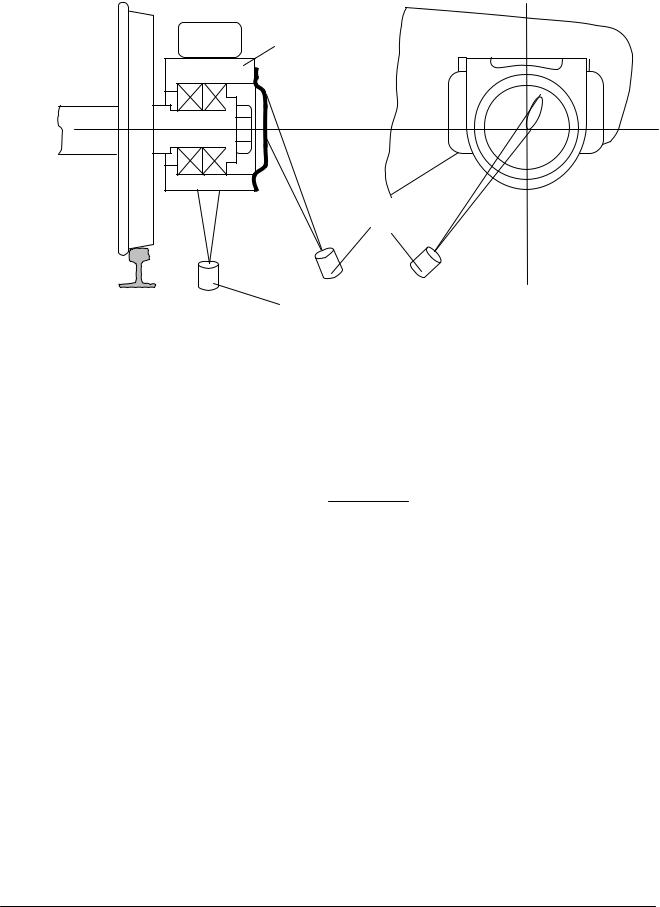

Рис. 1.3. Схема путевого детектора юза колес

На рис. 1.3 показан принцип действия детектора юза колес. На рельсе 1 установлено намагничивающее устройство 2 для бесконтактного намагничивания участка гребня колеса 3 в области контакта колеса с рельсом. За намагничивающим устройством по ходу движения установлен приемник 4, воспринимающий локальное изменение магнитного поля в зоне контакта колеса с рельсом, и регистратор 5. При этом расстояние между намагничивающим устройством 2 и приемником 4 должно быть меньше минимальной длины развертки колеса по кругу катания. Если колесо катится по рельсу, то участок колеса 3а, намагниченный устройством 2 (магнитная метка), при прохождении колеса над антенной 3 сместится относительно зоны контакта с рельсом и на регистрирующее устройство сигнал не поступит.

В том случае, когда колесо скользит по рельсу юзом, намагниченный участок 3б остается в зоне контакта с рельсом при прохождении колеса над приемником 4, который воспринимает изменение магнитного поля и передает сигнал на регистратор 5. Таким образом, формирование и считывание магнитных меток однозначно обеспечивает бесконтактное обнаружение колес, скользящих по рельсу юзом.

Более общим является вероятностный подход к решению задачи распознавания, так как в большинстве случаев диагностический признак зависит от различных факторов и не может однозначно характеризовать техническое состояние объекта. Примером могут служить аппаратура обнаружения дефектов буксовых подшипников по перегреву корпуса буксы и аппаратура контроля неровностей на поверхности катания колес в движущемся поезде по виброускорению рельса. В этом случае необходимы статистические методы распознавания.

Вопросы для самоподготовки.

1.Приведите примеры детерминистского и вероятностного распознавания технического состояния объекта.

2.Дайте определения основным категориям технического состояния.

3.Что изучает теория распознавания?

4.Что изучает теория контролепригодности?

10

2. СТАТИСТИЧЕСКИЕ МЕТОДЫ РАСПОЗНАВАНИЯ

Основная цель технической диагностики состоит в распознавании состояния объекта – т. е. отнесение состояния объекта к одному из возможных классов (работоспособное, неработоспособное) на основе полученной диагностической информации.

Статистические методы распознавания имеют преимущество перед другими методами в возможности одновременного учета признаков различной физической природы, так как используют безразмерные величины – вероятность появления тех или иных признаков при различных видах технического состояния объекта.

Наиболее простым и эффективным статистическим методом распознавания является метод, основанный на формуле Байеса. Недостаток этого метода состоит в необходимости получения достаточного объема предварительной статистической информации, однако для таких массовых видов интенсивно эксплуатируемых объектов, как вагон, этот метод вполне приемлем.

Если имеются диагноз (состояние объекта) Di и признак kj, встречающийся при этом диагнозе, то имеем вероятность совместного появления событий: наличие у объекта состояния Di и признака kj :

P(Di k j ) = P(Di )P(k j / Di ) = P(k j )P(Di / k j ), |

(2.1) |

где P(Dikj) – вероятность логического произведения событий Di и kj;

P(kj /Di ) – условная вероятность: вероятность события kj при условии, что произошло событие Di;

P(Di / kj) – условная вероятность: вероятность события Di при условии, что произошло событие kj.

Нас интересует вероятность диагноза Di при условии обнаружения при-

знака kj, из формулы (2.1) имеем:

|

P(k / D ) |

|

|

P(Di / k j ) = P(Di ) |

P(jk j )i |

(формула Байеса) , |

(2.2) |

kj может представлять комплекс признаков или интервалы параметров одного из признаков. Очевидно, что детерминистский метод распознавания является частным случаем вероятностного метода, когда P(Di / kj)=1.

Рассмотрим пример определения вероятности обнаружения неисправного подшипника по признаку перегрева его корпуса. Отказ буксового подшипника, как правило, сопровождается его перегревом, в условиях эксплуатации есть возможность на ходу поезда измерять уровень перегрева корпуса буксы, ориентируя на нее датчики инфракрасного излучения, как показано на рис. 2.2.

Обозначим: D1 – исправное состояние подшипника; D2 – неисправное состояние подшипника; признак k1 – перегрев корпуса буксы в интервале от 30°C и выше.

11

1

2

3

Рис. 2.2. Схема контроля перегрева корпуса буксы:

1 – корпус буксы; 2 – датчик инфракрасного излучения ПОНАБ, ДИСК, КТСМ-01; 3 - датчик инфракрасного излучения КТСМ-02

Нас интересует вероятность того, что в буксовом подшипнике имеется дефект при условии обнаружения перегрева корпуса буксы свыше 30°C:

P(D2 / k1 ) = P(D2 ) |

P(k1 / D2 ) |

|

P(k1 ) . |

(2.3) |

Пример. Имеем данные анализа обследования Nij подшипников, первый индекс относится к диагнозу (1- исправное состояние, 2 – дефект, 0 – все случаи), второй индекс относится к признаку ( 1 – наличие признака перегрева, 0 – все случаи).

Обследовано N00=10000 подшипников, у которых предварительно измерялась температура перегрева корпуса буксы в эксплуатационных условиях. У N20 = 20 подшипников обнаружены дефекты, из них N21 = 18 подшипников имели перегрев корпуса свыше 30°C. Из всей выборки N01=25 подшипников имели перегрев корпуса свыше 30°C.

По данным обследования определяем: вероятность наличия дефекта подшипника

P(D2 )= |

N20 |

= |

|

20 |

= 0,002 ; |

|

N00 |

10000 |

|||||

|

|

|

||||

вероятность наличия признака перегрева корпуса буксы

P(k1 )= |

N01 |

= |

|

25 |

= 0,0025 ; |

|

N00 |

10000 |

|||||

|

|

|

||||

В приведенном и в последующих примерах использованы исходные данные, определенные путем экспертной оценки, которые не могут рассматриваться как результаты действительных обследований.

12

вероятность наличия признака перегрева корпуса буксы у дефектного подшипника

P(k1 / D2 )= N21 = 18 = 0,9 ;

N20 20

вероятность наличия признака перегрева корпуса буксы у исправных подшипников

P(k |

1 |

/ D )= |

N01 − N21 |

= |

25 −18 |

= 0,0007 . |

|

|

|

||||||

|

1 |

N00 |

− N20 |

9980 |

|

||

|

|

|

|

||||

В результате, вероятность обнаружения дефектного подшипника

P(D2 / k1 ) = 0,002 0,00250,9 = 0,72 .

Таким образом, мы убедились в том, что, имея сравнительно высокую вероятность наличия данного признака у неисправных подшипников P(k1 /D2 )= 0,9 и весьма малую вероятность наличия этого признака у исправных подшипников P(k1 /D1 )= 0,0007, вероятность обнаружения дефектного подшипника явно недостаточна P(D2 / k1)= 0,72.

Приведенный пример свидетельствует о необходимости корректировки порогового значения признака k1 или применения дополнительных признаков. Тогда мы имеем комплекс признаков К, который включает ν признаков kj (k1,

k2,… kν), а каждый из признаков имеет m разрядов (kj1, kj2,… kjm). В результате обследования узнаем реализацию признака kj*= kjs и всего комплекса признаков

К*. Для комплекса признаков можем написать обобщенную формулу Байеса:

P(Di / К* ) = P(Di ) |

P(К* / D ) |

|

|

i |

. |

(2.4) |

|

P(К* ) |

|||

Вероятность появления комплекса признаков К*: |

|

||

n |

|

|

|

P(К* ) = ∑P(Ds )P(К* / Ds ), |

(2.5) |

||

s=1

где n – количество возможных состояний (диагнозов) объекта.

Решающее правило в методе Байеса основано на введении порогового значения для вероятности диагноза:

P(Di / К* ) ≥ Pi , |

(2.6) |

где Pi - заранее выбранный уровень распознавания для диагноза Di. Обычно принимают Pi ≥ 0,9 .

13

Поскольку статистический метод распознавания не дает возможности однозначного решения, то необходимо вводить некоторые условия оптимально-

сти принятия решения.

Вопросы для самоподготовки:

1.Что определяет формула Байеса?

2.Какие параметры определяют вероятность распознавания технического состояния объекта?

3.Сформулируйте вероятностную задачу технического диагностирова-

ния.

4.Какова цель технического диагностирования?

5.Сформулируйте решающее правило для распознавания по формуле

Байеса.

6.Приведите примеры комплекса признаков для распознавания вида технического состояния объекта.

14

3. МЕТОДЫ СТАТИСТИЧЕСКИХ РЕШЕНИЙ

В методах статистических решений основным условием решающего правила принимается минимум риска. Следует различать понятия: диагноз D как действительное техническое состояние объекта и принятое решение Н, которое может быть как правильным (истинным), так и ошибочным (ложным).

Продолжим анализ процесса распознавания при наличии одного диагностического параметра на базе предыдущего примера: обнаружение неисправного подшипника по признаку перегрева его корпуса. Очевидно, что вероятность распознавания зависит от правильности выбора значения параметра – перегрев корпуса подшипника по отношению к температуре окружающей среды. Обозначим этот выбираемый параметр как искомую величину x. Задача состоит в выборе диагностического признака k = xо таким образом, что при x> xо следует принимать решение о дефектации подшипника, а при x< xо – допускать дальнейшую эксплуатацию. Запишем это правило в аналитической форме:

при x< xо |

x D1 ; |

|

при x> xо |

x D2 . |

(3.1) |

Перегрев корпуса неоднозначно характеризует состояние подшипника: у исправного подшипника перегрев корпуса зависит от переизбытка смазки в приработочный период, от зазоров, теплоотдачи, загрузки вагона, скорости и режима движения поезда и других условий. В то же время подшипник может иметь опасные дефекты, не приводящие какое-то время к перегреву (ослабление торцевого крепления, трещина кольца и др.). В зависимости от этих обстоятельств статистические распределения плотности вероятности диагностического параметра x для дефектных D2 и исправных D1 подшипников имеют вид, представленный на рис. 3.1.

f (x / Di )

D1

f (x / D1 ) |

|

D2 |

|

λ=2 |

|

|

f (x / D2 ) |

|

λ=0,2 |

|

|

|

|

|

|

х1 |

х0 |

х2 |

х |

Рис. 3.1. Статистические распределения плотности вероятности диагностического параметра (x) для исправного (D1) и дефектного (D2) состояний объекта

15

Так как области D1 и D2 пересекаются, то невозможно выбрать значение xо , при котором всегда соблюдалось бы правило (3.1) и не было ошибочных решений. Поэтому практическая задача состоит в выборе оптимального xо по каким-либо критериям. Рассмотрим сначала возможные ошибки при принятии решения.

Ложная тревога – случай, когда принимается решение о наличии дефекта, а в действительности объект находится в исправном состоянии.

Пропуск дефекта – случай принятия решения об исправном состоянии, в то время когда объект содержит дефект.

Обозначим Hij возможные решения по правилу (3.1) (первый индекс соответствует принятому решению, второй – действительному состоянию, 1 – соответствует исправному состоянию, 2 – дефекту), тогда:

Н11 - правильное решение об исправном состоянии; Н22 – правильное решение о дефектном состоянии; Н12 – пропуск дефекта; Н21 – ложная тревога.

Вероятность ложной тревоги Р(Н21), случай, когда при x> xо объект является исправным, но по правилу (3.1) оценивается как дефектный, равна вероятности произведения двух событий: диагноз D1 и значение x> xо при исправном состоянии. Вероятность x> xо при исправном состоянии (условная вероятность ложной тревоги) определяется площадью, ограниченной кривой плотности вероятности исправного состояния при x> xо :

∞ |

|

P(x ≥ xo / D1 )= ∫ f (x / D1 ).dx , |

(3.2) |

xo

тогда вероятность ложной тревоги равна произведению вероятностей диагноза D1 и значения x> xо :

P(H 21 )= P(D1 ).P(x ≥ xo / D1 )= P1 |

∞∫ f (x / D1 ).dx , |

(3.3) |

|

xo |

|

где Р1=P(D1) – априорная вероятность диагноза D1, принимается на базе статистических данных.

Аналогично находится вероятность пропуска дефекта:

х |

|

|

P(H12 )= P(D2 )P(x ≤ xo / D2 )= P2 ∫о |

f (x / D2 ).dx . |

(3.4) |

−∞

Очевидно, что Р2 =1− Р1 . Для выбора оптимального xо необходимо дать оценку той и другой ошибке. После этого можно использовать различные методы выбора, т. е. принятия решения на основе оценки возможного риска.

16

Для определения среднего риска принимаем цену ложной тревоги С21 и цену пропуска дефекта С12, тогда средний риск определится выражением

∞ |

x |

|

|

R =C21P1 ∫ f (x / D1 )dx +C12 P2 |

∫0 |

f (x / D2 )dx , |

(3.5) |

x0 |

−∞ |

|

|

С21 и С12 – условные значения, оценивающие последствия пропуска дефекта и ложной тревоги, как правило, принимается С12>> С21. В общем случае вводят цену правильных решений, умножая ее, соответственно, на вероятности соответствующих правильных решений, при этом цена правильного решения принимается отрицательной. Выражение (3.5) представляет собой среднее значение (математическое ожидание) риска при заданном значении х0. Но для оптимизации решения необходимо задаться каким-то критерием, и в этом случае наиболее оправдан критерий минимального риска.

Метод минимального риска: найдем условие минимума среднего риска. Дифференцируя (3.5) по xо и приравнивая производную нулю, получаем условие экстремума

dR |

= −C |

P f (x |

0 |

/ D )+ C P f (x |

0 |

/ D |

2 |

)= 0 |

, |

(3.6) |

|

|

|||||||||||

dx0 |

21 1 |

1 |

12 2 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||

в практических задачах сложно дать численную оценку стоимости ошибок, но проще задаться их соотношением, тогда из формулы (3.6) имеем

f (x0 / D1 ) |

C12 P2 |

|

|||||||

|

|

|

|

= |

|

|

|

. |

(3.7) |

f (x |

0 |

/ D |

) |

C |

21 |

P |

|||

|

2 |

|

|

|

1 |

|

|

||

Это условие может определять два значения xо – по минимуму и по максимуму. Для того чтобы получить не только необходимое, но и достаточное условие минимума, вторая производная должна быть больше нуля, т.

е. |

d 2 R |

≥ 0 , для одномодальных распределений можно ограничиться выбо- |

|||

dx2 |

0 |

||||

|

|

|

|||

ром х0 в пределах |

|

||||

|

|

|

x1 ≤ x 0 ≤ x 2 . |

(3.8) |

|

В соответствии с правилом (3.1) по методу минимального риска принимается следующее решение о состоянии объекта, имеющего заданное значение

параметра x: |

|

f (x / D1 ) |

|

|

|

|

|

x D |

,если |

|

≥ λ |

; |

(3.9) |

||

f (x / D2 ) |

|||||||

1 |

|

|

|||||

|

|

|

|||||

x D ,если |

f (x / D1 ) |

|

≤ λ |

, |

(3.10) |

|

|

||||||

2 |

f (x / D |

) |

|

|||

|

2 |

|

|

|

|

|

где λ = C12 P2 представляет собой пороговое значение для отношения правдо-

C21P1

подобия – отношение плотностей вероятностей распределения x при двух состояниях. Эти соотношения выведены для одномерных систем, они могут быть обобщены и на многомерные системы (с несколькими диагностическими параметрами). Основное правило обобщения состоит в том, что одномерные плотности распределения заменяются многомерными.

В нашем примере: Р2=0,002; Р1=0,998, примем отношение С12/С21 = 1000, получим λ = 2,004. Соответственно при С12/С21 = 100 получим λ = 0,2004. На рис. 3.1 эти значения дают наглядное представление о соотношении вероятностей той или иной ошибки при выборе того или иного решения.

Метод минимального риска является наиболее оптимальным и общим. Когда сложно, либо невозможно дать оценку соотношения цены ложной тревоги и пропуска дефекта, либо нет априорных данных для определения вероятности того или иного состояния объекта, используют другие методы.

Метод минимального числа ошибочных решений позволяет принимать решение без оценки последствий ошибок.

Вероятность ошибочного решения для решающего правила (3.1):

∞ |

x |

f (x / D2 )dx , |

Рош = P1 ∫ f (x / D1 )dx + P2 |

∫0 |

|

x0 |

−∞ |

|

для значений (3.8) получим условие минимума ошибочных решений

dРош = −P1 f (x0 / D1 )+ P2 f (x0 / D2 )= 0 , dx0

или

f (x0 / D1 ) |

P2 |

|

||||

|

|

|

|

= |

|

, |

f (x |

0 |

/ D |

) |

P |

||

|

2 |

|

|

1 |

|

|

тогда принимаем следующие решения:

(3.11)

(3.12)

(3.13)

18

x D ,если |

|

f (x0 / D1 ) |

|

≥ |

|

Р2 |

|

; |

(3.14) |

||||

|

|

|

|

Р |

|||||||||

1 |

|

f (x |

/ D ) |

|

|

|

|||||||

|

0 |

2 |

|

|

|

|

1 |

|

|

|

|||

x D ,если |

|

f (x / D1 ) |

|

≤ |

|

Р2 |

|

|

|

||||

|

f (x / D ) |

|

Р . |

|

(3.15) |

||||||||

2 |

|

|

|

|

|

||||||||

|

|

|

2 |

|

|

|

|

1 |

|

|

|

|

|

Соотношения (3.13) – (3.15) являются частным случаем метода минимального риска при условии, что С12 ≈ С21 . Это условие часто называют «ус-

ловием идеального наблюдателя» и оно может быть оправдано для некоторых задач контроля в условиях производства, когда пропуск не приводит к тяжелым последствиям и обнаруживается на последующих технологических операциях, но для условий работы подвижного состава этот метод неприемлем, так как последствия ошибочных решений, как правило, несоизмеримы.

Метод минимакса применим для ситуации, когда отсутствуют предварительные статистические данные о вероятности диагнозов D1 и D2. При этом выбирают значение х0 таким образом, чтобы при наименее благоприятных значениях Р1 («наихудший случай») потери, связанные с ошибочными решениями, были бы минимальными. Исходя из условия Р2 = (1 - Р1) будем считать, что величина риска является функцией х0 и Р1 :

∞ |

x |

|

R(х0 , Р1 ) =C21P1 ∫ f (x / D1 )dx +C12 (1− P1 ) ∫0 |

f (x / D2 )dx . |

|

x0 |

−∞ |

|

Минимизируем риск, приравнивая нулю частные производные

|

∂R |

= 0; |

|

∂R |

= 0 . |

|

|||||||

|

|

|

|

|

|||||||||

|

∂x0 |

|

|

|

∂Р1 |

|

|

|

|

|

|

||

В результате получаем: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

f (x0 / D1 ) |

= |

C12 (1− P1 ) |

|

; |

||||||||

|

f (x |

0 |

/ D |

) |

C |

21 |

P |

||||||

|

|

|

|||||||||||

|

|

2 |

|

|

|

|

1 |

|

|

||||

∞ |

|

|

|

|

|

|

|

|

|

x0 |

(x / D2 )dx . |

||

C21 ∫ f (x / D1 )dx = C12 |

∫ f |

||||||||||||

x0 |

|

|

|

|

|

|

|

|

|

−∞ |

|

||

(3.16)

(3.17)

(3.18)

(3.19)

Решая уравнения (3.18) и (3.19), определяем х0 соотношением функций распределения, которые определяют площади условных вероятностей ошибок на рис. 3.1:

19