Курс лекций по ТОО молоко.3-4 курсы ИТФ

.pdf

Остальную часть составляют аминокислоты и пептиды (глико-макропептид, полученный при сычужной коагуляции).

Рис.16. Варианты переработки сыворотки

Хотя сыворотка содержит большое количество ценных питательных веществ, новые промышленные способы для производства продуктов из сыворотки были разработаны только в последние годы.

На схеме, показанной на рис. 16, изображены различные процессы, которые используются при переработке сыворотки, и конечные продукты производства. Вне зависимости от типа дальнейшей обработки на первой стадии для увеличения экономического выхода, а также потому, что эти ингредиенты могут нарушать процессы дальнейшей обработки сыворотки, отделяются жир и казеиновая пыль.

Основными направлениями переработки являются: производство сухой сыворотки, деминерализованной сухой сыворотки, лактозы и безлактозной сухой сыворотки. Однако происходит существенный сдвиг в сторону производства новых интересных продуктов, благодаря чему сыворотка становится вместо нежелательного побочного продукта производства важным сырьем для производства высококачественных продуктов. Некоторые используемые сегодня продукты описаны в этой главе.

Разделение сухих веществ на фракции Выделение белка

Ранее для выделения сывороточных белков использовали различные технологии осаждения, но сегодня в дополнение к технологиям осаждения и комплексообразования используется мембранное и хроматографическое разделение (фракционирование). Процесс, который чаще всего использовался для выделения белков из сыворотки,– это термическая денатурация. Осажденные в ходе этого процесса белки являются либо нерастворимыми,

301

либо слаборастворимыми – в зависимости от условий денатурации – и называются термически осажденными сывороточными белками (ТОСБ).

Финк (Fink) и Кесслер (Kessler) (1988) установили, что максимальная степень денатурации сывороточных белков составляет 90% для всех денатурируемых фракций. Протеозопептонная фракция, составляющая около 10% сывороточных белков, считается неденатурируемой.

Нативные белки сыворотки, являющиеся составной частью сухой сыворотки, могут быть легко получены путем ее тщательной сушки. Из-за неподходящего состава они находят лишь ограниченное применение в производстве продуктов питания (содержание белков, высших молочных сахаров и золы составляет около 11%). По этой причине была разработана технология выделения нативных белков сыворотки в чистом виде. Нативные сывороточные белки, полученные методом мембранного разделения или с помощью ионообменной технологии, имеют хорошие функциональные показатели растворимости, пенообразования, эмульгирования и гелеобразования.

Выделение белка с помощью ультрафильтрации

Концентрат нативного белка имеет очень хороший спектр аминокислот с высокими степенями содержания доступного лизина и цистеина.

Концентрат сывороточных белков (КСБ) – это порошок, получаемый при высушивании ретентата, образующегося при ультрафильтрации сыворотки. Он описывается с точки зрения содержания белка, при этом доля белка в сухих веществах колеблется от 35 до 85%. Для того чтобы содержание белка в продукте составляло 35%, жидкую сыворотку необходимо сконцентрировать в 6 раз до достижения уровня содержания сухих веществ 9%.

Пример: из 100 кг сыворотки образуется 17 кг ретентата и 83 кг пермеата при концентрировании в 6 раз (5,88). В таблице 2 приведен состав сыворотки и получаемых ретентата и пермеата.

Таблица 2 Состав сыворотки и получаемых ретентата и пермеата

Компонент |

Содержаниев100 кг |

Содержаниев17кг |

Содержание |

|||

|

обычнойсыворотки |

|

ретентата |

в83 кг |

|

|

|

|

|

|

|

пермеата |

|

|

кг |

% |

кг |

% |

кг |

% |

Белок |

0,55 |

0,55 |

0,55 |

3,24 |

0 |

0 |

Лактоза |

4,80 |

4,80 |

0,82 |

4,82 |

3,98 |

4,8 |

Зола |

0,80 |

0,80 |

0,14 |

0,82 |

0,66 |

0,80 |

МРМ* |

0,18 |

0,18 |

0,03 |

0,18 |

0,15 |

0,1 |

Жир |

0,03 |

0,03 |

0,03 |

0,18 |

0 |

0 |

Всего сухих веществ: 6,36 |

|

6,36 |

1,57 |

9,24 |

4,79 |

|

5,78 |

|

|

|

|

|

|

302

* Небелковые азотистые соединения

Содержание белка (%) в сухом остатке, вычисленное по данным таблицы 2:

Большая часть протеина, обычно >99%, остается вместе практически 100%-ного жира. Концентрация лактозы, небелковых азотистых соединений и минеральных веществ в ретентате и пермеате практически такие же, как и в исходной сыворотке, за исключением незначительного снижения их содержания. Конечные концентрации в разделяемых растворах во многом зависят от:

•Типа мембраны

•Параметров потока

•Типа исходной сыворотки (разбавленная водой, предварительно концентрированная после деминерализации и т.д.).

Для получения концентрации протеина 85%-ная жидкая сыворотка сначала концентрируется в 20–30 раз путем ультрафильтрации до содержания твердых веществ 25%; такая концентрация считается наиболее приемлемой с экономической точки зрения для производства. Затем необходимо провести диафильтрацию концентрата, чтобы удалить как можно больше лактозы и золы и увеличить концентрацию белка относительно содержания сухих веществ в продукте. Диафильтрация – это процедура, при которой во время фильтрации в продукт добавляется вода, чтобы вымыть низкомолекулярные вещества, обычно лактозу и минеральные соли, которые пройдут через мембрану.

В таблице 3 приведены составы некоторых типичных сухих концентратов сывороточных белков.

Линия по производству сухого белка при помощи ультрафильтрации показана на рис. 18. Около 95% белка переходит в пермеат, при этом в сухом продукте концентрация белка достигает 80–85% (в расчете на содержание сухих веществ). Дополнительная информация по использованию ультрафильтрации приведена в главе 6.4.

303

Рис. 18. Процесс выделения сухого протеина при помощи ультрафильтрации.

1-Установка для ультрафильтрации. 2-Танк для сбора пермеата. 3-Буферный танк для сывороточного ретентата. 4-Вакуум. 5-Сушилка. 6-Расфасовывание.

Таблица 3. Состав некоторых сухих концентратов сывороточного белка в %

Продукт |

1 |

2 |

3 |

4 |

Белок в сухом остатке |

35 |

50 |

65 |

80 |

|

|

|

|

|

Вода |

4,6 |

4,3 |

4,2 |

4,0 |

Неочищенный белок |

36,2 |

52,1 |

63,0 |

81,0 |

(Nх6,38) |

|

|

|

|

Чистый белок |

29,7 |

40,9 |

59,4 |

75,0 |

Лактоза |

46,5 |

30,9 |

21,1 |

3,5 |

Жиры |

2,1 |

3,7 |

5,6 |

7,2 |

Минеральные |

7,8 |

6,4 |

3,9 |

3,1 |

вещества |

|

|

|

|

Молочная кислота |

2,8 |

2,6 |

2,2 |

1,2 |

Спецификация продукта:

1 Заменитель обезжиренного молока, 35% белка в сухом остатке 2 Протеиновая добавка в другие пищевые продукты, 50% белка в сухом остатке

3 Практический предел концентрации белка при использовании только ультрафильтрации, 65% белка в сухом остатке

304

4 Продукт, полученный при использовании ультрафильтрации и дополнительной диафильтрации, 80% белка в сухом остатке.

Обезжиривание концентрата сывороточных белков (КСБ)

Обезжиренный сухой концентрат сывороточных белков, в сухом остатке которого содержится 80–85% белка, является крайне интересным для использования в некоторых производствах – например, в качестве заменителя яичного белка во взбиваемых пищевых продуктах типа меренги –

иможет также использоваться как ценный ингредиент в пищевых продуктах

ифруктовых напитках.

Образующийся в результате сыворотки ретентат обрабатывают на установке для микрофильтрации, при этом в готовом продукте, сухом концентрате сывороточных белков (80–85% сухих веществ), содержание жира снижается с 7,2% до менее 0,4%. В ретентате, полученном при микрофильтрации, концентрируются жировые шарики и бактериальные клетки; его собирают и хранят отдельно. После микрофильтрации обезжиренный пермеат направляется для дальнейшего концентрирования на вторую ультрафильтрационную установку, после чего на диафильтрацию.

Рис. 19. Технология обезжиривания ретентата, содержащего сывороточные белки.

1-Пастеризатор. 2-Сепаратор-сливкоотделитель для сыворотки. 3-Танк для выдержки. 4-Первая установка для ультрафильтрации. 5-Установка для микрофильтрации. 6-Вторая установка для ультрафильтрации.

Как показано на рис. 19, сыворотка предварительно нагревается (1) и сепарируется (2) для выделения максимально возможного количества жира в виде 25–30%-ных сливок. Эти сливки могут в дальнейшем использоваться

305

для нормализации молока, используемого для изготовления сыра. При сепарировании нерастворимые частицы также удаляются. После этого сыворотка пастеризуется (1) и охлаждается примерно до 55–60°С перед подачей в танк для промежуточного хранения.

После сбора сыворотка перекачивается в первую установку для ультрафильтрации (4), где ее концентрация повышается примерно в 3 раза. Ретентат перекачивается в установку для микрофильтрации (5), в то время как пермеат направляется в бак для сбора после регенеративного охлаждения

(1).

Ретентат, который содержит большую часть жиров и бактерий, после микрофильтрации собирается отдельно, а обезжиренный пермеат направляется далее на установку для ультрафильтрации и диафильтрации (6). Образующийся КСБ с содержанием сухих веществ 20–25% перед расфасовкой высушивается в распылительной сушилке для снижения содержания влаги максимум до 4%.

306

ЛЕКЦИЯ № 17 ТЕПЛОВЫЕ ПРОЦЕССЫ В МОЛОЧНОЙ ПРОМЫШЛЕННОСТИ.

ОБОРУДОВАНИЕ ДЛЯ ОХЛАЖДЕНИЯ И НАГРЕВАНИЯ.

ОБОРУДОВАНИЕ ДЛЯ ПАСТЕРИЗАЦИИ

Литература:

1.Курс лекций «Технологическое оборудование молочной промышленности». Составил Раицкий Г.Е. Гродно, 2008, лекция №6.

2.Технология и техника переработки молока. База данных кафедры ТМиМ.

3.Золотин Ю.П. и др. Оборудование предприятий молочной промышленности. М.: Агропромиздат, 1985.

4.Курочкин, А.А., Ляшенко, В.В. Технологическое оборудование для переработки продукции животноводства. Москва «Колос», 2001.

План лекции:

1.Назначение тепловой обработки и ее виды.

2.Оборудование для нагрева и пастеризации.

3.Установки пастеризационно – охладительные.

Контрольные вопросы:

1.В чем состоит назначение тепловой обработки?

2.Как сочетаются температура и длительность обработки?

3.Назовите основные режимы тепловой обработки молока.

4.Какие конструкции теплообменников являются основными в отечественной молочной промышленности?

5.Какие элементы (детали, сборочные узлы) пластинчатых теплообменников Вам известны?

6.Что представляют собой конструкции трубчатых теплообменников?

7.Из каких устройств состоит охладительно – пастеризационная установка (ОПУ)?

8.Какие секции пластинчатого теплообменника ОПУ Вы знаете, и для чего они предназначены?

ВОПРОС 1. НАЗНАЧЕНИЕ ТЕПЛОВОЙ ОБРАБОТКИ И ЕЕ ВИДЫ

К концу XIX века тепловая обработка молока получила столь широкое применение, что стала использоваться для разнообразных целей на большинстве молокозаводов – например, для обработки молока при изготовлении сыра и масла.

До внедрения тепловой обработки молоко представляло собой постоянный источник инфекций, так как оно является идеальной средой для

307

развития микроорганизмов. Через молоко зачастую распространялись такие болезни, как туберкулез и брюшной тиф.

В термине “пастеризация” запечатлено имя Луи Пастера, который в середине XIX века провел фундаментальные исследования воздействия тепла на микроорганизмы, приводящего к их гибели, и возможности применения температурной обработки для консервирования пищевых продуктов.

Пастеризация молока – это особый вид тепловой обработки, который можно определить как “любую тепловую обработку молока, обеспечивающую безусловное уничтожение микроорганизмов – возбудителей туберкулеза, не вызывая при этом значительных изменений физических и химических качество молока”.

Изучая историю пастеризации, следует заметить, что, хотя ученые повсеместно сошлись на том, при какой температуре следует проводить тепловую обработку молока, в производственной практике в течение длительного времени серьезного контроля над этим процессом не осуществлялось. В результате молоко то перегревалось, что придавало ему соответствующий привкус, то недостаточно нагревалось, и тогда в нем сохранялись жизнеспособные возбудители туберкулеза.

В середине 30-х годов XX века (JDR:6/191) Кэй (Kay) и Грэхэм (Graham) объявили об открытии фермента фосфатазы. Данный фермент всегда присутствует в сыром молоке и разрушается под воздействием повышенной температуры в течение определенного времени, необходимого для эффективной пастеризации. Кроме того, его присутствие или отсутствие легко подтверждается (проверка на фосфатазу по методу Шерера /Scharer/). Отсутствие фосфатазы свидетельствует о том, что молоко прошло необходимую тепловую обработку.

К счастью, все обычные патогенные организмы, встречающиеся в молоке, погибают при сравнительно небольшом нагреве, который лишь незначительно отражается на физико-химических качествах молока. Самый устойчивый микроорганизм – возбудитель туберкулеза погибает уже при нагреве молока до 63°C в течение 10 минут. Полная безопасность обеспечивается выдержкой молока при этой температуре в течение 30 минут. Таким образом, этот микроорганизм является своего рода индикатором эффективности процесса пастеризации: любая тепловая обработка, вызывающая его гибель, надежно уничтожает все остальные патогенные микроорганизмы в молоке.

Помимо патогенных микроорганизмов, молоко содержит другие микроорганизмы и вещества, которые портят вкусовые качества и сокращают сроки хранения различных молочных продуктов. Поэтому следующей целью тепловой обработки является уничтожение как можно большего числа этих организмов и ферментных систем, что требует более интенсивной тепловой обработки, чем для уничтожения патогенных микроорганизмов.

Второе предназначение тепловой обработки приобретало все большее значение по мере укрупнения молочных заводов и сокращения их количества. Увеличившиеся интервалы времени между поставками означают,

308

что, несмотря на современные методы охлаждения, микроорганизмы имеют больше времени для размножения и образования ферментов. Кроме того, разрушаются составляющие характеристики молока, снижается активная кислотность (рН) и т.д. Чтобы избежать этих проблем, молоко должно подвергаться тепловой обработке сразу же после поступления на молокозавод.

Сочетание степени нагрева и его продолжительности – очень важный фактор, определяющий интенсивность тепловой обработки. На рис. 1 графически показано, при каких сочетаниях этих двух характеристик погибают бактерии группы кишечной палочки, возбудители брюшного тифа и туберкулеза. В соответствии с этими графиками группы кишечных палочек погибают при выдерживании в течение 1 секунды при температуре 70°С. При температуре 65°С для уничтожения этих бактерий молоко надо выдерживать в течение десяти секунд. Эти комбинации – 70°С/1 с и 65°С/10 с – оказывают одинаковое летальное воздействие на бактерии.

Возбудитель туберкулеза более устойчив к тепловой обработке, и для его гарантированного уничтожения требуется выдержка в 20 секунд при 70°С или около двух минут при 65°С. В молоке также могут находиться теплоустойчивые микрококки. Как правило, они абсолютно безвредны.

Рис.1. Летальное воздействие температуры на микроорганизмы

Интенсивная тепловая обработка молока желательна с точки зрения борьбы с микроорганизмами. Но такая обработка предполагает риск отрицательного воздействия на внешний вид, вкус и питательную ценность молока. При высоких температурах белки в молоке денатурируют. Это означает, что интенсивная тепловая обработка существенно ухудшает пригодность молока для изготовления сыра. Сильный нагрев приводит к изменению вкуса: сначала возникает привкус кипяченого, а далее – пригоревшего молока. Таким образом, следует подбирать оптимальный режим тепловой обработки, при котором гарантированно уничтожались бы болезнетворные микроорганизмы и не ухудшались бы качественные показатели.

В связи с тем, что тепловая обработка стала важнейшей составляющей молочного производства и ее значение получило всеобщее признание, были

309

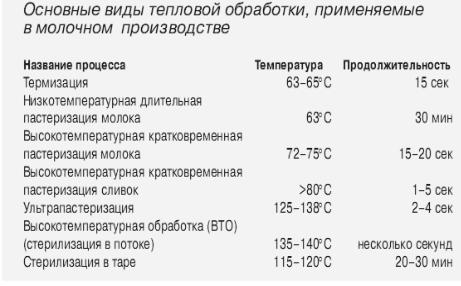

разработаны различные виды тепловой обработки, которые перечислены в таблице 1.

Таблица 1.

На многих крупных молокозаводах нет возможности подвергнуть пастеризации и переработке все молоко сразу после его поступления.

Часть молока приходится хранить в танках в течение нескольких часов или дней. В таких условиях даже глубокое охлаждение не является достаточным для предотвращения серьезного ухудшения качества молока.

Поэтому на многих молокозаводах молоко подвергают предварительному нагреву до температур ниже, чем при пастеризации, с целью подавления микрофлоры, находящейся в молоке. Этот процесс называется “термизация”. Молоко выдерживают при температуре 63–65°С в течение 15 секунд. При этом режиме не подавляется активность фосфатазы. Во многих странах запрещена двойная пастеризация молока, поэтому термизация прекращается до возникновения условий, необходимых для пастеризации.

Для того чтобы не допустить размножения аэробных спорообразующих бактерий после термизации, молоко следует быстро охладить до 4°С или ниже и не допускать его смешивания с необработанным молоком. Многие эксперты придерживаются мнения, что термизация оказывает положительное воздействие на некоторые спорообразующие бактерии. Тепловая обработка вызывает прорастание спор, а это означает, что они будут разрушены при последующей пастеризации молока.

К термизации следует прибегать только в исключительных случаях. Главная цель – подвергнуть пастеризации все молоко в течение 24 часов после его поступления на обработку.

Первоначальный способ тепловой обработки представлял собой процесс, при котором молоко нагревалось до 63°С в открытых емкостях и выдерживалось при этой температуре в течение 30 минут. Этот способ

310