Курс лекций по ТОО молоко.3-4 курсы ИТФ

.pdf

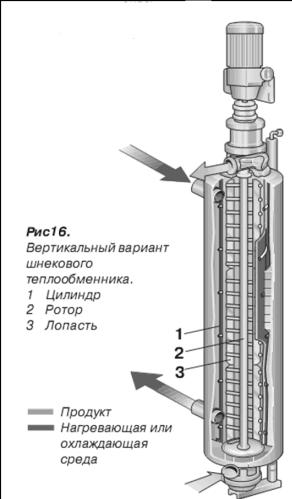

Шнековый теплообменник состоит из цилиндра (1), через который перекачивается продукт в направлении, противоположном движению рабочей жидкости в окружающем цилиндр кожухе. Заменяемые роторы (2) различных диаметров, от 50,8 до 127 мм, и с изменяемыми конфигурациями пальцев и лопастей (3) позволяют адаптировать конструкцию под выполнение различных операций. Роторы меньших диаметров позволяют проходить через цилиндр более крупным (до 25 мм) частицам, в то время как у цилиндров, оснащенных роторами более крупного диаметра, выше пропускная способность и лучше тепловые характеристики.

Продукт поступает в вертикально стоящий цилиндр через отверстие в его нижнем конце и безостановочно движется вверх по цилиндру. В начале процесса весь воздух перед продуктом откачивается, и тем самым обеспечивается полное и ровное покрытие продуктом нагревающей или охлаждающей поверхности. Вращающиеся лопасти безостановочно удаляют продукт со стенок цилиндра (рис. 17), обеспечивая равномерную теплопередачу на продукт. Кроме того, на стенках не остается осадка. Продукт покидает цилиндр через отверстие в верхнем его конце.

341

Рис.17. Шнековый теплообменник в разрезе: 1-ротор; 2-лопасть; 3-цилиндр

Расход продукта и скорость вращения ротора регулируются в зависимости от характеристик продукта, проходящего через цилиндр. По завершении процесса продукт может быть вытеснен из цилиндра водой при минимальном с ней перемешивании благодаря вертикальному положению цилиндра. Это позволяет полностью извлекать продукт после каждого производственного цикла. Последующая промывка облегчает безразборную очистку и смену продукта. Как уже было сказано, ротор и лопасти могут заменяться.

ВОПРОС3. УСТАНОВКИ ПАСТЕРИЗАЦИОННО – ОХЛАДИТЕЛЬНЫЕ

Пастеризационно-охладителъныеустановкиприменяютдлятепловой обработки молока, сливок и смеси мороженого. Конструкция каждой из таких установок имеет свои особенности, которые отражены при описании оборудования для производстваразличных молочных продуктов.

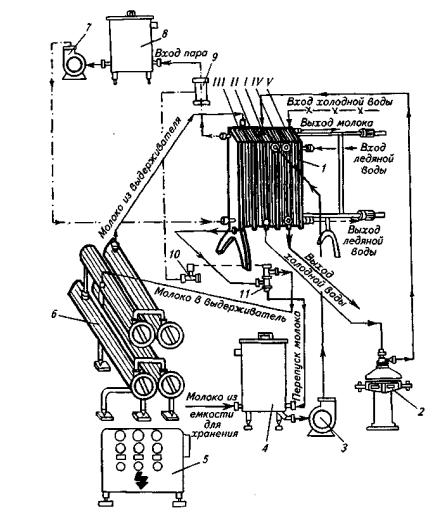

В состав пастеризационно-охладительной установки, используемой при производстве питьевого молока (рис. 18), входят уравнительный бак, центробежные насосы для горячей воды и молока, пластинчатый аппарат, сепаратор-молокоочиститель, выдерживатель, возвратный клапан, система нагреваи шкафуправления.

Центробежный насос предназначен для забора молока из уравнительного бака и подачи его в пластинчатый аппарат. Для исключения подсоса воздуха в насос в уравнительном баке с помощью поплавкового механизма поддерживается определенный уровень молока (не менее 300 мм). Невыполнение этого условия приводиткпенообразованию, котороеснижает эффективностьпастеризации.

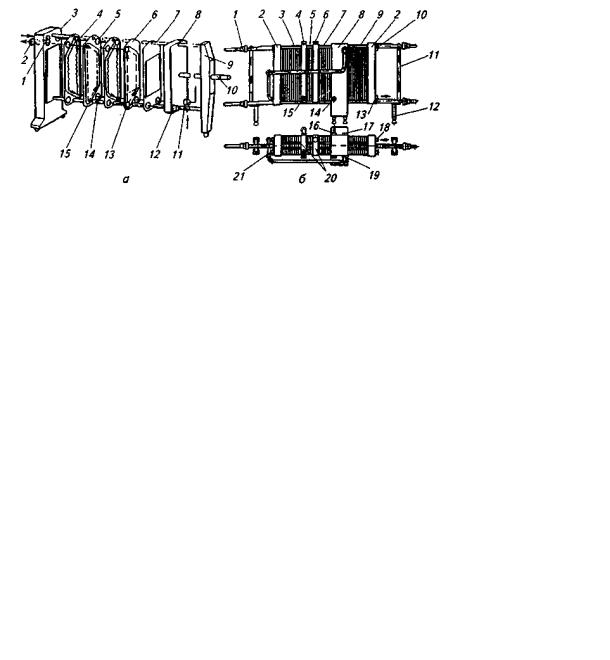

Пластинчатаяпастеризационно-охладительнаяустановка(рис. 19) имеет главную переднюю стойку и вспомогательную заднюю стойку, в которые закреплены концы верхней и нижней горизонтальных штанг. Верхняя предназначена для подвески теплообменных пластин. По периферии каждой пластины в специальной канавке уложена большая резиновая прокладка, герметично уплотняющаяканал.

342

Пластины имеют отверстия с небольшими кольцевыми резиновыми прокладками. После сборки пластин в аппарате образуются две изолированные системыканалов, покоторымперемещаютсямолоко и охлаждающая жидкость.

Рис. 18. Схема пластинчатой пастеризационно-охладительной установки

типа ОПФ:

1— пластинчатый аппарат; 2 — сепаратор-молокоочиститель; 3 — молочный насос; 4 — уравнительный бак; 5 — пульт управления; 6— выдерживатель; 7— водяной насос; 8— конвекционный бак; 9— инжектор; 10— клапан, регулирующий подачу пара; 11 — перепускной электрогидравлический клапан

Пластинчатый аппарат снабжен теплообменными пластинами из нержавеющей стали, разбитыми на пять секций: первая и вторая ступени регенерации, пастеризации, охлаждения артезианской водой и охлаждения ледяной водой. Некоторые пластинчатые аппараты имеют одну секцию регенерации. Секции отделены друг от друга специальными промежуточными плитами, имеющими по углам штуцера для подвода и отвода жидкостей. На

343

пластине выбиты порядковые номера, те же номера указаны на схеме компоновкипластин.

Рис. 19. Пластинчатые аппараты с различным расположением секций:

а —с односторонним расположением: 1, 2, 11, 12— штуцера; 3 — передняя стойка; 4 — верхнее угловое отверстие; 5—малая кольцевая резиновая прокладка; 6— граничная пластина; 7—штанга; 8 — нажимная плита; 9— задняя стойка; 10— винт; 13 — большая резиновая прокладка; /4—нижнее угловое отверстие; 15— теплообменная пластина; б— с двусторонним

расположением: 1 — зажимное устройство; 2— нажимные плиты; 3— первая секция рекуперации; 4— штуцер для вывода молока из секции рекуперации (3) и подачи его к сепаратору-молокоочистителю; 5— вторая секция рекуперации; 6— штуцер для ввода молока в секцию рекуперации

(5) после выдерживателя; 7— секция пастеризации; 8— главная стойка; 9 — секция водяного и рассольного охлаждения; 10— штуцер для входа пастеризованного молока; 11 — распорка; 12— ножка; 13— штуцер для выхода рассола; 14— штуцер для выхода пастеризованного молока из секции пастеризации и подачи его в выдерживатель; 75— штуцер для входа молока в секцию рекуперации после центробежного молокоочистителя; 16— штуцер для выхода горячей воды; 17— штуцер для выхода холодной воды; 18—штуцер для входа рассола; 19— штуцер для входа пастеризованного молока в секцию водяного охлаждения; 20— разделительные плиты; 21 — штуцер для входа сырого молока

344

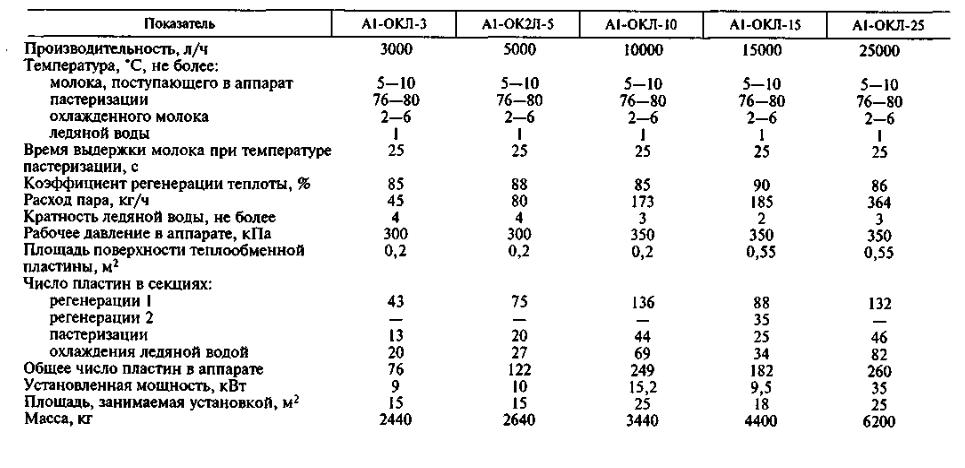

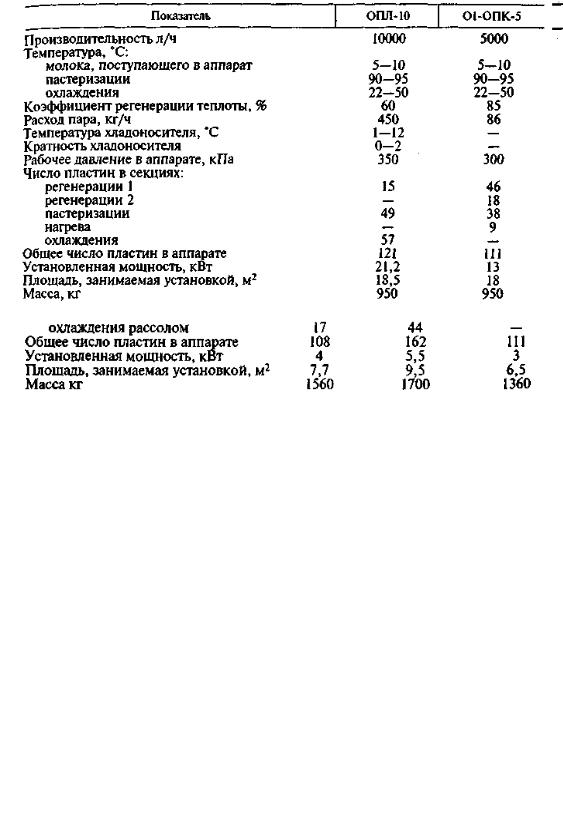

Таблица 6. Технические характеристики пластинчатых пастеризационных установок для молока

345

Таблица 7. Технические характеристики пластинчатых пастеризационно – охладительных установок для сливок

Таблица 8. Технические характеристики пластинчатых пастеризационно – охладительных установок для молока при производстве кисломолочных продуктов

346

ЛЕКЦИЯ 21 ОБОРУДОВАНИЕ ВЫПАРИВАНИЯ В МОЛОЧНОЙ

ПРОМЫШЛЕННОСТИ

Литература:

1.Курс лекций «Технологическое оборудование молочной промышленности» Составил Раицкий Г.Е., Гродно, 2008. Лекция№11.

2.Техника и технология переработки молока. База данных кафедры ТМиМ.

План лекции:

1.Задачи и принципы выпаривания молока.

2.Циркуляционные вакуум – аппараты.

3.Вакуум – выпарные аппараты, работающие по принципу падающей пленки.

4.Технические способы обеспечения эффективности выпаривания молока.

Контрольные вопросы:

1.С какой целью повышают концентрацию жидкости, содержащейся в продуктах? В том числе – молока?

2.В каких условиях производства целесообразно использование циркуляционных вакуум – выпарных аппаратов?

3.Как устроен циркуляционный вакуум – аппарат?

4.Как работает такой вакуум – выпарной аппарат?

5.В чем особенности конструкции и принципа действия аппаратов с падающей пленкой?

6.В чем особенности конструкции и принципа действия вакуум – выпарного аппарата пластинчатого типа?

7.Назначение процесса термокомпрессора в вакуум – выпарных установках.

8.С какой целью производят механическое сжатие в вакуум – выпарных установках.

ВОПРОС 1. ЗАДАЧИ И ПРИНЦИПЫ ВЫПАРИВАНИЯ МОЛОКА

Под концентрированием жидкости понимают удаление растворителя, которым в большинстве случаев является вода. Концентрация отличается от высушивания тем, что конечный продукт, концентрат, остается в жидком виде.

Пищевые продукты концентрируют по ряду причин, в том числе чтобы:

•Снизить стоимость высушивания

•Вызвать кристаллизацию

•Снизить стоимость хранения и транспортировки

347

•Снизить активность воды для повышения микробиологической и химической устойчивости

•Извлечь побочные продукты из отходов производства.

Технология концентрирования жидкости с помощью выпаривания в вакууме была внедрена в производственную практику в 1913 г. Этот процесс был разработан на основе английского патента, выданного Е.С. Ховарду (E.C.Howard), описавшему нагреваемую паром вакуумную плоскую емкость с двойным дном, конденсатором и воздушным насосом.

Вмолочной промышленности выпаривание применяется для сгущения сыворотки цельного и обезжиренного молока. К нему также прибегают как к предварительному этапу перед высушиванием. Перед подачей в сушильную камеру содержание сухих веществ в молочных продуктах, из которых готовят порошок, обычно увеличивают с 9–13% до 40–50%.

Вмолочной промышленности выпаривание представляет собой удаление воды из кипящего раствора в виде пара. Для того чтобы это осуществить, необходимо обеспечить подогрев. Продукты, с которыми приходится при этом иметь дело, обычно чувствительны к теплу, и перегрев может их погубить. Чтобы уменьшить риск, выпаривание обычно осуществляется в вакууме при температуре порядка 40°С.

Вто же время испаритель должен быть рассчитан на минимальное время выдержки. Большинство продуктов должны быть сконцентрированы в необходимой степени при низких температурах и за короткое время.

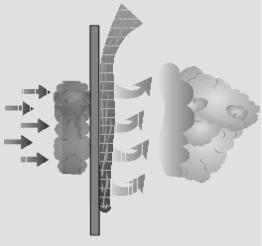

Рис.1. Общий принцип выпаривания. Горячий пар нагревает перегародку, а на другой ее стороне происходит выпаривание жидкости

ВОПРОС 2. ЦИРКУЛЯЦИОННЫЕ ВАКУУМ – АППАРАТЫ

Циркуляционные вакуум-выпарные аппараты можно использовать, когда требуется малая степень концентрации или когда обрабатывается небольшое количество продукта. Например, при производстве йогурта молоко сгущается

348

выпариванием всего в 1,1–1,25 раза, то есть содержание сухих веществ увеличивается с 13–14,5% лишь до 16,25%.

Одновременно эта обработка освобождает продукт от воздуха и посторонних ароматов. Процесс циркуляционного выпаривания показан на рис. 2. Молоко, нагретое до 90°С, по касательной поступает на большой скорости в вакуумную камеру, где образует тонкий вращающийся слой на поверхности стены (см. рис.3). В процессе этого вращения часть содержащейся в молоке воды испаряется, и испарения удаляются в конденсатор. Воздух и другие не подверженные конденсации газы удаляются из конденсатора вакуумным насосом.

Продукт постепенно теряет скорость и опускается на дно, откуда по имеющемуся там желобу покидает камеру. Часть продукта возвращается центробежным насосом в теплообменник для регулировки температуры, а оттуда – в вакуумную камеру для дальнейшего выпаривания. Для достижения необходимой концентрации большое количество продукта должно быть возвращено в начало цикла. Через вакуумную камеру проходит в четыре-пять раз больше жидкости, чем подается в установку.

Рис.3. Движение продукта в вакуумной камере

349

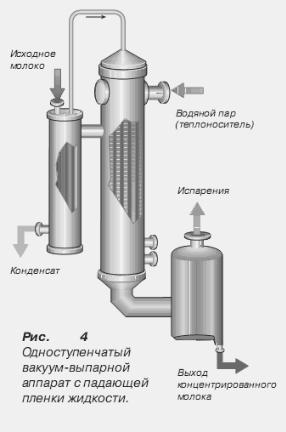

ВОПРОС 3. ВАКУУМ – ВЫПАРНЫЕ АППАРАТЫ, РАБОТАЮЩИЕ ПО ПРИНЦИПУ ПАДАЮЩЕЙ ПЛЕНКИ

Наиболее широко в молочной промышленности эксплуатируются так называемые вакуум-выпарные аппараты, работающие по принципу падающей пленки жидкости. Они оборудованы вертикальными нагревающими поверхностями, по которым подающееся сверху молоко стекает тонким слоем в виде пленки. Нагревающая поверхность может представлять собой трубы или пластины из нержавеющей стали. Пластины собираются в пакеты, в которых продукт течет с одной стороны каждой пластины, а с другой стороны ее подогревает пар. Если в качестве нагревающих поверхностей используются трубы, молоко в виде пленки стекает по их внутренним стенкам, а снаружи их нагревает пар. Сначала продукт подвергается предварительному подогреву до температуры, равной или чуть выше температуры выпаривания (см. рис. 4).

Из отсека, где происходит предварительный подогрев, продукт поступает в распределительную систему, находящуюся в верхней точке вакуум-выпарного аппарата. Образование вакуума в испарителе снижает температуру выпаривания до нужного уровня – ниже 100°С.

Главное, от чего зависит успешная работа вакуум-выпарных аппаратов с падающей пленкой жидкости, это равномерное распределение молока по нагревающей поверхности, чего можно добиться многими способами.

350