- •Отчет по практике

- •Содержание

- •1 Оборудование технологической линии по производству кабельного пластиката

- •1.2 Смеситель горячего смешения компонентов

- •1.3 Система охлаждения и транспортирования пластиката

- •2 Описание технологического процесса получения кабельного пластиката

- •2.1 Прием, хранение , дозирование сырья

- •2.2 Приготовление композиции на двухстадийной нагревающей-охлаждающей-смешивающей установке

- •2.3 Получение, охлаждение, упаковка пластиката

- •Требования безопасности и производственной санитарии

1 Оборудование технологической линии по производству кабельного пластиката

1.1 Экструзионное оборудование

Экструзия - метод формования кабельного гранулята путём непрерывного выдавливания расплава поливинилхлоридной композиции сквозь формообразующее отверстие головки с последующей фиксацией фазы охлаждения расплава. В мировой практике до 40% термопластичных полимеров перерабатывают в изделия методом экструзии с использованием червячных прессов экструдеров различных типов. Давление на расплав перед формующей головкой может создаваться разными механизмами; шнеком, плунжером, шестерёнчатым насосом, дисками и другими устройствами. По устройству и принципу работы основного узла, продавливающего расплав в головку, экструдеры подразделяются на шнековые, бесшнековые и комбинированные. В отдельных случаях применяются бесшнековые, или дисковые, экструдеры, в которых рабочим органом, продавливающим расплав в головку, является диск особой формы.

Комбинированные экструдеры имеют в качестве рабочего органа устройство, сочетающее щнековую и дисковую части, и называются червячно-дисковыми. Применяются для обеспечения хорошего смесительного эффекта, особенно при переработке композитов. На них перерабатываются расплавы пластмасс, имеющие низкую вязкость и достаточно высокую эластичность.

Шнековые экструдеры могут быть различных типов: одно- и двухшнековые; одно- и двухступенчатые; универсальные и специанализированные; с осциллирующим (вдоль оси) и одновременно вращающимся шнеком. с зоной дегазации и без нее, вращением шнеков в одну и в противоположные стороны и т. п..

1 — бункер; 2 — шнек; 3 — цилиндр; 4 — полость для циркуляции воды; 5 — нагреватель; б— решетка с сетками; 7 — формующая головка; 1, II, III — технологические зоны (пояснения в тексте).

Рисунок 1 - Принципиальная схема одношнекового экструдера

а — шнек общего назначения с тремя (I, II, III) геометрическими зонами;

б — шнек для переработки высококристаллических полимеров;

в — шнек для экструзии ПВХ;

D — наружный диаметр; L — длина (технологическая) шнека; h — глубина нарезки шнека .

Рисунок 1.2 - Основные типы шнеков

1.2 Смеситель горячего смешения компонентов

Приготовление композиции, необходимой для получения гранулированного пластиката на основе поливинилхлорида, осуществляется на двухстадийной нагревающе-охлаждающей смешивающей установке.

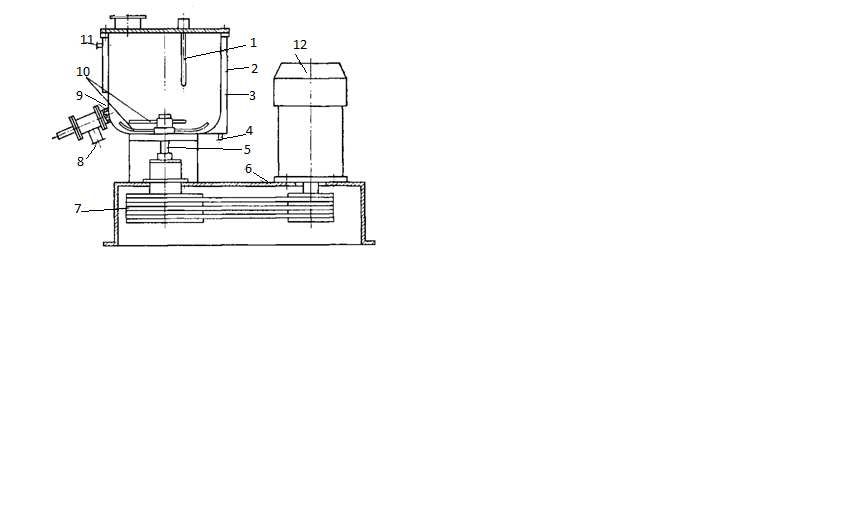

Рисунок 1.3- Принципиальная схема горячего смесителя ПВХ композиции.

Схема простейшего смесителя для смешения сухих сыпучих и увлажняемых материалов, а также для приготовления жидких и пастообразных смесей представлена сверху. Смеситель состоит из цилиндрической камеры 2 с рубашкой 3, укрепленных на сварной раме 6. Теплоноситель подается в рубашку 3 через расположенный внизу штуцер 4 и выходит из рубашки через штуцер у верхнего края рубашки. Такое расположение штуцеров обеспечивает равномерный обогрев всей боковой поверхности камеры смесителя. Внутри цилиндрической камеры вращается ротор 5, на валу которого насажены две мешалки 10. Нижняя мешалка напоминает обычный двухлопастный пропеллер, лопасти которого отогнуты в направлении, противоположном направлению вращения, и выгнуты по форме днища. Верхняя мешалка выполнена в виде обода, связанного тремя спицами со ступицей, которая насажена на консольный вал ротора. К боковой поверхности обода приварены две короткие лопасти, наклоненные под углом 45° к плоскости вращения. Для управления направлениями потоков материала внутри камеры установлена отражательная лопасть 1, поворачивая которую, можно изменять направление потока смеси. Привод ротора 5 осуществляется от электродвигателя 12 через клиноременную передачу 7.