отчет по практиккке

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ СТЕРЛИТАМАКСКИЙ ФИЛИАЛ

ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Естественнонаучный факультет Кафедра химии и химической технологии

ОТЧЕТ ПО ПРАКТИКЕ

Технология производства поливинилхлоридного кабельного пластиката

Проверил: |

Выполнил: |

научный руководитель к.х.н. доцент |

Студент 2 курса, гр. ZXT-21 |

Залимова М.М. |

заочного отделения |

___________________ |

Казаков Е.О. |

(подпись) |

___________________ |

|

(подпись) |

Стерлитамак 2014

СОДЕРЖАНИЕ

Введение |

3 |

1 Оборудование технологической линии по производству кабельного |

|

пластиката |

5 |

1.1 Экструзионное оборудование |

5 |

1.2 Смеситель горячего типа |

7 |

1.3 Система охлаждения и транспортирования пластиката |

8 |

2 Описание технологического процесса получения кабельного пластиката

2.1 Прием, хранение , дозирование сырья |

10 |

2.2 Приготовление композиции на двухстадийной нагревающей- |

|

охлаждающей-смешивающей установке |

13 |

Требования безопасности и производственной санитарии |

16 |

Заключения |

17 |

Список использованной литературы |

18 |

2

Введение

Учебно-ознакомительную практику я проходил на предприятии ООО

"Башпласт" специализирующимся на производстве поливинилхлоридных пластикатов для электротехнической продукции. Целями прохождения учебно-ознакомительной практики являются:

1. Рассмотрение и освоение технологического процесса производства кабельного пластиката на основе поливинилхлорида.

2. Рассмотрение метода приготовления поливинилхлоридной композиции, для последующей переработки ее методом экструзии.

3.Ознакомление с основным и вспомогательным оборудованием для производства кабельного пластиката.

4.Обучение процессу пуска и остановки линии по производству пластиката.

ООО"Башпласт" - это современное высокотехнологичное производство,

обеспечивающее высокий уровень качества продукции, культуры производства и достойные условия труда для персонала. Основное используемое сырье импортного производства, позволяет обеспечить высокие качественные показатели и стабильную технологичность готовой продукции. Имеющиеся склады химического сырья, готовой продукции, площадью более 2000 м2 и емкостной парк хранения пластификаторов, объемом более 350 м3, обеспечивают надежную и бесперебойную работу производства.

Применяемое технологическое оборудование позволяет получить пластикат отличного качества, соответсвующий мировым стандартам. Оборудование отвечает всем требованиям европейских, российских стандартов по безопасности и качеству исполнения, оснащено системой компьютерного контроля и АСУ ТП. Производство обслуживается исследовательской лабораторией, оснащенной новейшим испытательным оборудованием,

3

позволяющим проводить испытания готовой продукции на высоком уровне, разработку новых материалов по требованию заказчика и усовершенствование существующих рецептур. Высокие и стабильные технико-экономические показатели производства обусловлены использованием высокопроизводительного энергосберегающего оборудования и низкими нормами потерь сырья. Упаковка в клапанные мешки и мягкие контейнеры типа big-bag, обеспечивающая надежную защиту продукции от внешних воздействий, удобна при транспортировке и складировании. Основной метод производства - экструзия пластифицированной композиции, приготовленной в специальном смес ителе с выдавливанием ее через специальную перфорированную плиту или как ее еще называют фильеру, с последующей грануляцией и охлаждением. Вспомогательный метод - приготовление в специальном смесителе порошкообразных компаундов. Общая мощность производства составляет 20 тысяч тонн в год. В настоящий момент ООО «Башпласт» - современное,

высокотехнологическое производство, обеспечивающее высокое качество продукции и достойные условия труда персонала. Производство обслуживается производственной лабораторией, оснащенной новейшим оборудованием, позволяющим проводить исследования готовой продукцией на высоком уровне, разработку новых материалов по требованию заказчика и усовершенствовании существующих рецептур. Приоритетом деятельности

ООО «Башпласт» является полное удовлетворение требований и ожиданий клиентов посредством непрерывного совершенствования системы менеджмента, технологии производства, повышения качества и расширения и обновления номенклатуры выпускаемой продукции. Предприятие совершенствуется, исходя из ожиданий клиентов, оперативно реагируя на их нужды и деятельность конкурентов. Продукция ООО «Башпласт» является образцом качества. Высокий уровень качества продукции достигается с помощью безусловного и осознанного выполнения каждым сотрудником предприятия всех требований системы менеджмента качества.

4

1 Оборудование технологической линии по производству кабельного пластиката

1.1 Экструзионное оборудование

Экструзия - метод формования кабельного гранулята путём непрерывного выдавливания расплава поливинилхлоридной композиции сквозь формообразующее отверстие головки с последующей фиксацией фазы охлаждения расплава. В мировой практике до 40% термопластичных полимеров перерабатывают в изделия методом экструзии с ис пользованием червячных прессов экструдеров различных типов. Давление на расплав перед формующей головкой может создаваться разными механизмами; шнеком, плунжером, шестерёнчатым насосом, дисками и другими устройствами. По устройству и принципу работы основного узла, продавливающего расплав в головку, экструдеры подразделяются на шнековые, бесшнековые и комбинированные. В отдельных случаях применяются бесшнековые, или дисковые, экструдеры, в которых рабочим органом, продавливающим расплав в головку, является диск особой формы.

Комбинированные экструдеры имеют в качестве рабочего органа устройство, сочетающее щнековую и дисковую части, и называются червячно-дисковыми. Применяются для обеспечения хорошего смесительного эффекта, особенно при переработке композитов. На них перерабатываются расплавы пластмасс, имеющие низкую вязкость и достаточно высокую эластичность.

Шнековые экструдеры могут быть различных типов: одно- и двухшнековые; одно- и двухступенчатые; универсальные и специанализированные; с осциллирующим (вдоль оси) и одновременно вращающимся шнеком. с зоной дегазации и без нее, вращением шнеков в одну и в противоположные стороны и т. п..

5

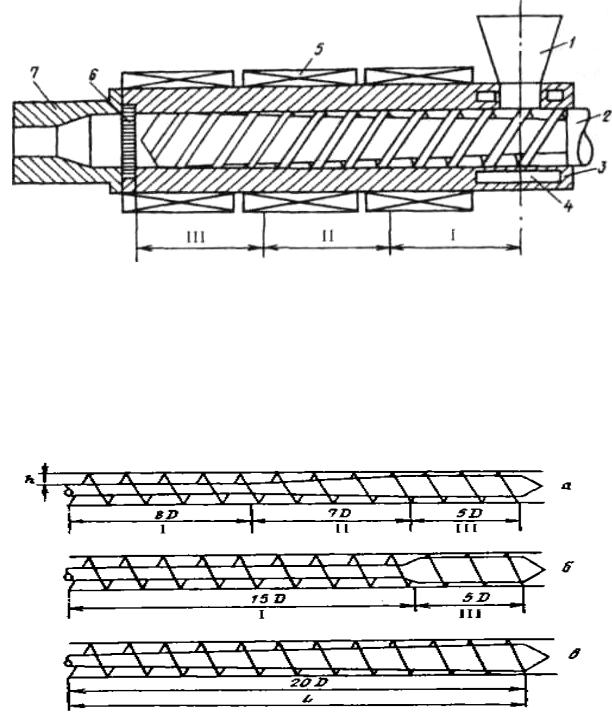

Рисунок 1 - Схема одношнекового экструдера:

1 — бункер; 2 — шнек; 3 — цилиндр; 4 — полость для циркуляции воды; 5 — нагреватель; б— решетка с сетками; 7 — формующая головка; 1, II, III — технологические зоны (пояснения в тексте).

Рисунок -1.2 Основные типы шнеков:

а — шнек общего назначения с тремя (I, II, III) геометрическими зонами;

б — шнек для переработки высококристаллических полимеров; в — шнек для экструзии ПВХ;

D — наружный диаметр; L — длина (технологическая) шнека; h — глубина нарезки шнека .

6

1.2 Смеситель горячего смешения компонентов

Приготовление композиции, необходимой для получения гранулированного пластиката на основе поливинилхлорида, осуществляется на двухстадийной нагревающе-охлаждающей смешивающей установке.

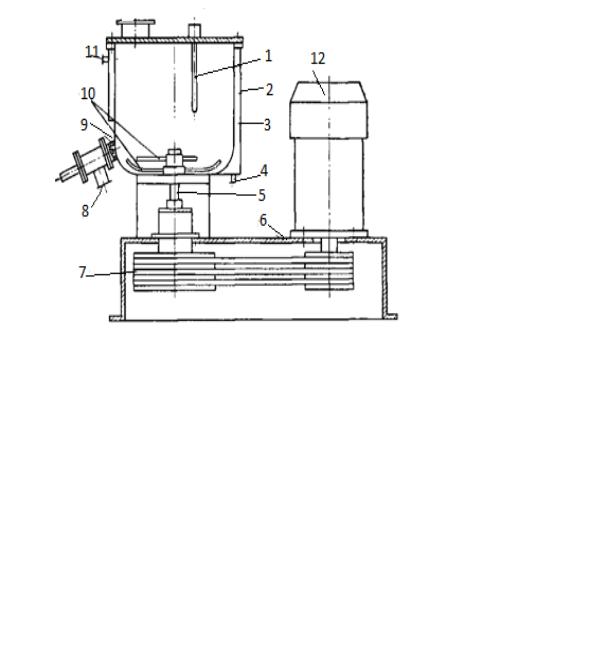

Рисунок - 1.3 Схема горячего смесителя ПВХ композиции Схема простейшего смесителя для смешения сухих сыпучих и

увлажняемых материалов, а также для приготовления жидких и пастообразных смесей представлена сверху. Смеситель состоит из цилиндрической камеры 2 с рубашкой 3, укрепленных на сварной раме 6.

Теплоноситель подается в рубашку 3 через расположенный внизу штуцер 4 и выходит из рубашки через штуцер у верхнего края рубашки. Такое расположение штуцеров обеспечивает равномерный обогрев всей боковой поверхности камеры смесителя. Внутри цилиндрической камеры вращается ротор 5, на валу которого насажены две мешалки 10. Нижняя мешалка напоминает обычный двухлопастный пропеллер, лопасти которого отогнуты в направлении, противоположном направлению вращения, и выгнуты по форме днища. Верхняя мешалка выполнена в виде обода, связанного тремя спицами со ступицей, которая насажена на консольный вал ротора. К боковой поверхности обода приварены две

7

короткие лопасти, наклоненные под углом 45° к плоскости вращения. Для управления направлениями потоков материала внутри камеры установлена отражательная лопасть 1, поворачивая которую, можно изменять направление потока смеси. Привод ротора 5 осуществляется от электродвигателя 12 через клиноременную передачу 7.

1.3 Система охлаждения и транспортирования пластиката

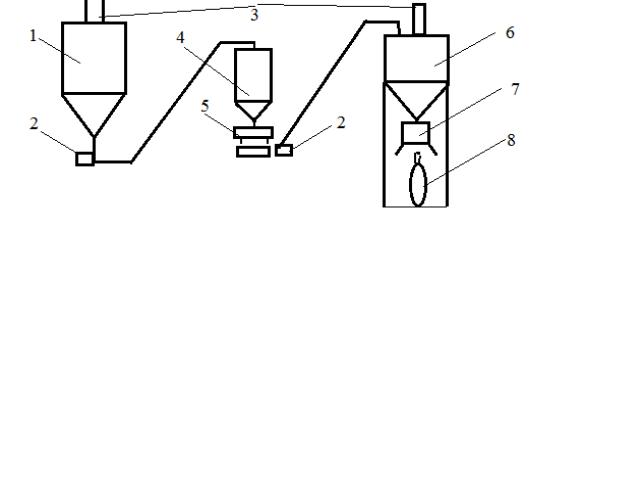

Система охлаждения и разделения гранул состоит из: приемного бункера охладителя, вибросита для разделени я гранул по фракции, воздуходувок и приемного бункера готового продукта. Горячий пластикат потоком воздуха подается в бункер охладитель1 в котором х потоком холодного воздуха горячие гранулы охлаждаются, поступают в промежуточный бункер 4 и далее на вибро сито 5 на котором пластикат разделяется на фракции. Слипшиеся гранулы отправляются на переработку, а гранулы поступают в бункер готовой продукции 6, на автоматическом взвешивающем устройстве 7 отвешивается и насыпается в биг-бег 8.

Рисунок - 1.4 Схема пневмотранспорта 1- бункер охладитель; 2- воздуходувки; 3- приток холодного воздуха с

атмосферы; 4- промежуточный бункер; 5- вибросито; 6- бункер для готовой продукции; 7- автоматическое взвешивающие устройство; 8- биг-бег с продуктом.

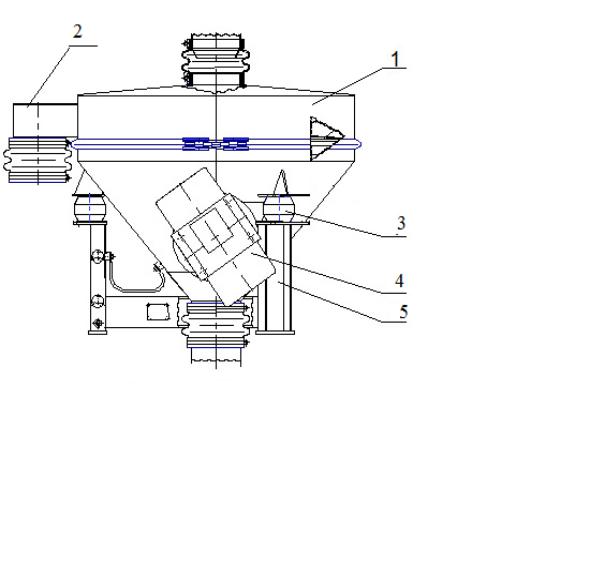

Рис. 1.5 Схема вибросита 1- крышка вибросита; 2- рукав для отвода слипшихся гранул; 3-

амортизирующие пружины; 4- электродвигатель с дебалансирами; 5- станина

9

2 Описание технологического процесса получения кабельного пластиката

Процесс получения гранулированного полихлорвинилового пластиката состоит из следующих стадий:

-прием, входной контроль, хранение сырья;

-дозирование компонентов химического сырья;

-смешение компонентов и приготовление композиции на двухстадийной нагревающе-охлаждающе-смешивающей установке;

-желатинизация, пластикация и расплав композиции;

-вакуумная дегазация летучих веществ из расплавленной композиции;

-гранулирование с горячей резкой;

-охлаждение гранулята;

-просеивание гранул с целью удаления крупных и мелких фракций;

-хранение и затарка готового продукта;

2.1 Прием, хранение , дозирование сырья

Пластификаторы – диоктилфталат (ДОФ), парафины хлорированные жидкие (ХП-470) периодически подвозятся автоцистернами и перекачиваются насосами в соответствующие емкости-хранилища.ДОФ принимается из автоцистерны в емкости-хранилища насосами. Количество поступающих пластификаторов контролируется и регистрируется с помощью хозрасчетных приборов, установленных на каждом коллекторе. По окончании приема продуктов шланг продувается воздухом через нагнетательную линию насоса в соответствующую емкость и отсоединяется от автоцистерны. Для приема пластификаторов используются емкостихранилища объемом 100 м3 каждая. Минимальный и максимальный уровень в емкостях контролируется по месту, на щите контрольно-измерительных приборов и сигнализируется, при превышении максимального уровня срабатывает блокировка, отключающая насос на приеме пластификатора в

10