- •Содержание

- •2 Тематика курсового проектирования

- •В зависимости от вида документации в конце шифра ставятся буквы:

- •3 Методические указания к выполнению расчетно-пояснительной

- •3.1 Введение

- •3.2 Анализ технологического процесса изготовления заданной детали

- •3.3 Анализ оборудования, используемого при изготовлении заданной

- •3.4 Расчет режимов резания

- •3.4.1 Технологические схемы и технологические расчеты оборудования,

- •3.4.2 Примеры методик технологических расчетов основных видов

- •3.4.3 Кинематические схемы и кинематические расчеты оборудования,

- •3.4.4 Примеры выполнения кинематических расчетов для схем,

- •3.5 Назначение, характеристика и общее устройство одного из станков

- •3.8 Обоснование выбора авторского свидетельства, цели модернизации

- •3.9 Организация рабочего места и производительность станка

- •3.10 Правила безопасной эксплуатации станка

- •4 Методические указания к выполнению графической части проекта

- •Пояснительная записка

- •Состав проекта: Расчетно-пояснительная записка:

- •Графическая часть проекта:

- •Шуленина Татьяна Ивановна оборудование отрасли

3.4.3 Кинематические схемы и кинематические расчеты оборудования,

используемого при изготовлении детали

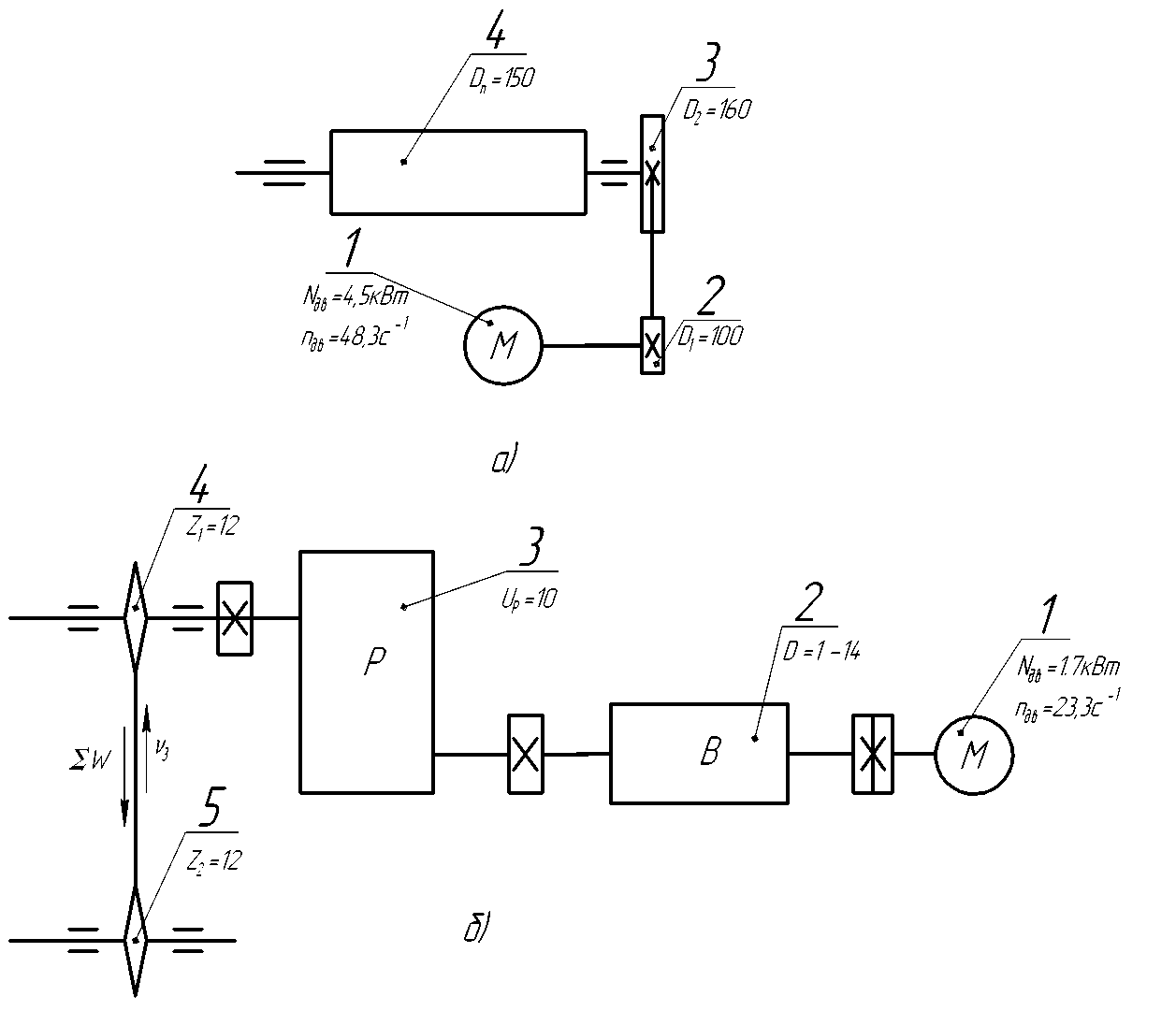

В настоящем разделе расчетно-пояснительной записки курсового проекта приводятся кинематические схемы и описание работы станков по представленной схеме для каждого из них, а также производятся кинематические расчеты основных узлов станка. На рисунке 2 представлена в качестве примера кинематическая схема фрезерно-обрезного станка Ц3Д-7Ф с необходимыми обозначениями элементов и данных для их расчетов.

В кинематических расчетах необходимо определить основные скоростные и мощностные показатели станка: скорость резания, скорость подачи, частоту вращения инструмента, мощность, затрачиваемую на резание и подачу заготовки в зону резания. Полученные данные необходимо сравнить с данными технической характеристики станка на правильность выполненных расчетов.

Для выполнения кинематических расчетов на схеме должны быть указаны характеристики двигателей (мощность, частота вращения), параметры передач (число зубьев на звездочках и зубчатых колесах, число заходов червяка, диапазон регулирования вариатора, передаточное число редуктора, диаметры шкивов, вальцов, режущего инструмент и пр.)

В зависимости от конструкции режущего инструмента и станка, скорость резания для основных механизмов определяется по двум формулам, V, м/с:

- для механизмов с вращательным движением режущего инструмента:

V = π *Dn / (60*1000) (1)

- для механизмов с возвратно-поступательным перемещением режущего инструмента:

Vср = 2Н*n / 60 = 4Rn / 60 (2)

где Н – ход пильной рамки (суппорта станка), м; R – радиус кривошипа, м; n – частота вращения коленчатого вала, мин-1.

Диаметр режущего инструмента определяется расчетами из заданных параметров обрабатываемой заготовки или из паспортных данных станка. Величина хода пильной рамки (суппорта станка) или радиус приводятся в технической характеристике станка.

Частота вращения находится кинематическим расчетом. Причем, необходимо учитывать общее передаточное число (отношение) в передаточном механизме, U:

n = nдв / U (3)

где – U передаточное число (отношение) всех передач от двигателя до вала режущего инструмента или кривошипа. Передаточное число (отношение) рассчитывается по параметрам кинематической схемы.

Рисунок 2 – Кинематическая схема обрезного станка Ц3Д-7Ф

3.4.4 Примеры выполнения кинематических расчетов для схем,

представленные в настоящих методических указаниях

Механизм резания (рисунок 3а) состоит из двигателя 1, шкивов 2 и 4, клиноременной передачи 3 и ножевого вала 5. Необходимо определить скорость резания и к.п.д. механизма. Диаметры шкивов D1 = 150 мм; D2 = 100 мм; диаметр окружности резания Dн = 150 мм; частота вращения электродвигателя

n = 3000 мин-1 ; частота вращения ножевого вала 5 – n.

Определяется: n = nдв * U;

U = Uр = D1 / D2 = 150/100 = 1,5

n = 3000* 1,5 = 4500

V = π*D*n / 60*1000 = (3,14*150*4500) / (60*1000) = 35,3

Коэффициент полезного действия механизма резания:

ήмех.р. = ήр.п.* ήп. = 0,96*0,99 = 0,95

Значения к.п.д. основных кинематических элементов представлены таблицей 2.

Мощность на ножевом валу, N, кВт:

Nрез = Nдв.* ήмех.р.= 4,5*0,95 = 4,27 (4)

Механизм подачи конвейерного типа состоит из электродвигателя 1, вариатора 2 с диапазоном регулирования 1…16; редуктора с передаточным числом Uр = 10 и

цепного подающего конвейера 4 (рисунок 3б).

Представленный механизм позволяет обеспечить бесступенчатое регулирования скорости подачи, Vs, м/мин, в диапазоне от Vmin до Vmax за счет изменения передаточного числа вариатора от 1до 16.

Vsmin = (z * t * nmin) / 1000 (5)

Vsmax = (z * t * nmax) / 1000 (6)

Частота вращения приводной звездочки определяется:

nmin = nдв / Umax (7)

nmax= nдв / Umin (8)

где nдв = 1440 мин-1 – частота вращения двигателя; Umin и Umax - минимальное и максимальное передаточное число механизма подачи.

Umax = Uвmax * Uр = 14*10 = 140 (9)

Umin = Uвmin * Uр = 1*10 = 10 (10)

Соответственно: nmin = 1400 / 140 = 10 (11)

nmax= 1400 / 10 = 140 (12)

Следовательно: Vsmin = (12*25,4*10) / 1000 = 3,04 (13)

Vsmax = (12*25,4*140) / 1000 = 42,7 (14)

Коэффициент полезного действия механизма подачи:

ήмех.п. = ήв.* ήр * ήп. = 0,85*0,9*0,99 = 0,76 (15)

где - ήв. – к.п.д. вариатора, ήр - цилиндрического редуктора, ήп. – подшипников качения соответственно (таблица 2).

Таблица 2 - коэффициент полезного действия элементов кинематических цепей

|

Наименование элементов |

Численное значение к.п.д. |

|

1 |

2 |

|

Передачи: Плоскоременная Клиноременная Цепная роликовой цепью Зубчатая цилиндрическая Зубчатая коническая Червячная Фрикционная Пара подшипников: Качения Скольжения Вариаторы Редуктор цилиндрический Редуктор конический Редуктор червячный |

0,97 0,96 0,96 0,98 0,97 0,3 …0,5 0,7 …0,85

0,99 0,93 0,8 … 0,9 0,85 …0,95 0,8 … 0,9 0,7 … 0,8 |

Рисунок

3 – Кинематические схемы: а – механизма

резания; б – механизма подачи

Мощность привода механизма подачи можно определить:

Nдв = (ΣW * Vs) / (60*1000)* ήмех.п.

(16)

где ΣW – суммарное сопротивление подаче, определяемое расчетами.