- •Министерство образования и науки

- •Расчёт лопатки второй ступени давления

- •1.1 Расчет т-образного хвостовика

- •Материал лопатки– сталь 20х13,

- •Расчет лопатки.

- •Расчет обода диска.

- •1.2 Расчет бандажа и шипов лопатки

- •В шипах лопаток с бандажом при расклепке бандажа возникают явления наклепа, повышающие жесткость металла.

- •1.3 Расчет рабочих лопаток на растяжение

- •1.4 Расчет изгибающих напряжений в рабочих лопатках

- •1.5 Расчет вибрационной надежности облопачивания

- •2 Расчёт диафрагмы второй ступени давления

- •3 Расчёт на прочность диска последней ступени

- •I расчёт.

- •II расчёт.

- •4 Гидродинамический расчёт опорного и упорного подшипников

- •Расчёт опорного подшипника

- •4.2 Расчёт упорного подшипника

- •4.3 Расчёт упорного диска

- •Определение критической частоты вращения ротора графоаналитическим методом.

- •6 Определение напряжений в корпусе и фланцах турбины

- •Напряжение в корпусе

- •6.2 Расчёт фланца

- •7 Переходной патрубок в газовых турбинах (спецзадание)

1.5 Расчет вибрационной надежности облопачивания

Материал лопатки: сталь 20Х13, Е = 1,92·1011 Па, F0 =0,000181 м2, l = 0,019 м, ρ = 7750 кг/ м3, dср = 1,1 м, nc = 50 1/c, I = 1,52·10-9 м4.

Минимальная собственная частота единичной не вращающейся лопатки без бандажа:

Тогда,

![]() .

.

Определим

коэффициенты:

![]()

![]()

![]()

![]()

Гибкость лопатки:

По

рисунку 5.11

[3]

получаем

![]()

![]()

![]()

![]()

Определим

влияние вращения на частоту колебаний

по тону

![]() .

.

Динамическая частота на расчетном режиме:

![]()

где

где

Частота колебаний на расчетном режиме (в Гц)

![]()

Строим диаграмму Кэмпбелла (рисунок 6)

Рисунок 6 – Диаграмма Кэмпбелла

Вывод: вибрационная надежность облопачивания обеспечена.

2 Расчёт диафрагмы второй ступени давления

П еред

диафрагмой турбины давление пара Р1= 1026618 Па, за ней

еред

диафрагмой турбины давление пара Р1= 1026618 Па, за ней

Р2= 1006399 Па.

Внешний (опорный диаметр) D= 1,204 м,d= 0,554 м,dк= 1,084 м;

Толщина диафрагмы t= 0,068 м;

Число сопловых лопаток zд= 39 шт.

Момент сопротивления лопатки относительно оси изгиба Wл= 23,64 см3.

Материал лопаток сталь 20Х13;

σд.п= 250 МПа.

Материал диафрагмы: сталь 15Х1МФ;

σд.п.= 200МПа, Е = 1,8·105МПа.

Рисунок 7 – Сварная диафрагма

Перепад давлений на диафрагме:

∆Р = Р1– Р2= 1026618 – 1006399 =20219 Па.

Относительный диаметр диафрагменного уплотнения: d/D= 0,46.

Относительная толщина диафрагмы: t/D= 0,056.

Из рисунка48 [1] определяем Кσ= 450.

Максимальное напряжение изгиба:

Из рисунка 48 [1] определяем К∆= 748.

Прогиб диафрагмы в области уплотнения вала:

Угловой размер сектора, соответствующего одной сопловой лопатке:

![]()

Отношение

.

.

Из рисунка

49 [1] определяем :

![]()

Отсюда изгибающий момент, действующий на лопатку:

Напряжение изгиба в лопатке:

Коэффициент запаса по длительной прочности диафрагмы:

лопатки:

Диафрагма по критериям прочности проходит.

3 Расчёт на прочность диска последней ступени

И сходные

данные:n= 3000 об/мин,

сходные

данные:n= 3000 об/мин,

rо= 0,2 м,r1=rв= 0,298 м,

r2= 0,415 м, у1= 0,076 м, ув= 0,15 м,

у2 = 0,043 м,r0= -5 МПа.

Материал: 34ХН1МА ρ = 7830 кг/м3.

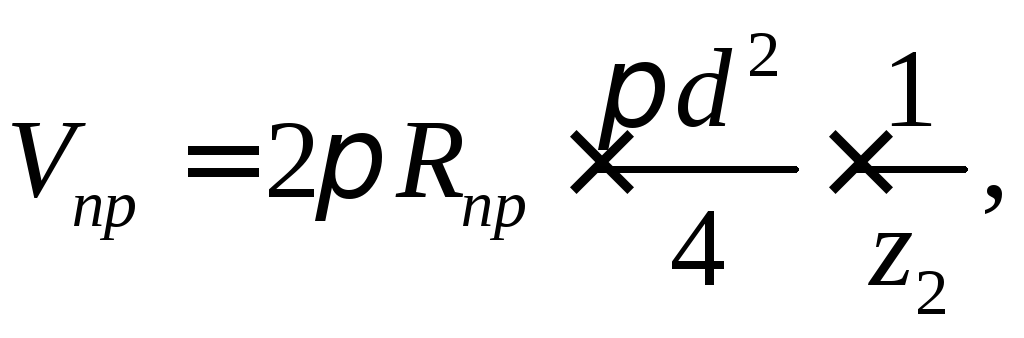

Центробежная нагрузка на внешнем радиусе полотна:

,

где

,

где

С – центробежная сила облапачивания;

Соб– центробежная сила обода диска;

k-коэффициент, учитывающий разгружающее действие обода,k=2/3 для Т – образных

и грибовидных хвостовиков, k=1,0 – для

Рисунок 8 – Диск последней ступени дисков с осевой завязкой хвостовиков лопаток

а так же дисков последних ступеней,

имеющих большие значения внешнего радиуса.

![]() ,

где

,

где![]() ;

;![]() ;

;

uср= π·dср·n/60 = 3,14·1,306·3000/60 = 205,146 м/с;

z= 113 шт.;Fк= 0,000122 м2;

Материал лопаток: 1Х13 с плотностью ρ = 7750 кг/м3;

![]() .

.

![]() ,

,

где h= 0,132 м;b1=0,1 м;rоб= 0,481 м.

![]()

Центробежная сила проволоки:

![]()

где

Rпр1=0,779 м; Rпр2=0,685 м; dпр=0,011м.

Тогда

![]()

![]()

.

.

Разбиваем втулку и полотно диска на ряд сечений, включающих граничные радиусы:

для втулки: х = 0,2; 0,249; 0,298;

для полотна: x= 0,298; 0,321; 0,345; 0,368; 0,392; 0,415, гдеx– текущий радиус.

Определяем радиус полного конуса:

![]()

Для выбранных сечений определяем:

для втулки – отношение x/ro;

для полотна диска – x/R.

По графикам на рис. 27 и рис. 33 [1] определяем:

-для втулки: К1, К2, К3, К′1, К′2, К′3;

-для полотна pс,p1,p2,qc,q1,q2.

Результаты приведены в табл. 3 .

Таблица №3

|

Втулка |

Полотно | |||||||||

|

x, м |

0,2 |

0,249 |

0,298 |

x, м |

0,298 |

0,3214 |

0,3448 |

0,3682 |

0,3916 |

0,415 |

|

x/r0 |

1 |

1,245 |

1,49 |

x/R |

0,525 |

0,566 |

0,608 |

0,649 |

0,690 |

0,731 |

|

k1 |

0 |

0,181 |

0,198 |

pc |

0,143 |

0,136 |

0,126 |

0,114 |

0,103 |

0,089 |

|

k2 |

1 |

0,819 |

0,802 |

p1 |

2,89 |

3,12 |

3,53 |

4,15 |

4,67 |

5,48 |

|

k3 |

0 |

-0,6 |

-0,9 |

p2 |

-1,65 |

-1,39 |

-0,89 |

-0,68 |

-0,51 |

-0,34 |

|

k1' |

1 |

0,819 |

0,802 |

qc |

0,155 |

0,152 |

0,147 |

0,141 |

0,136 |

0,129 |

|

k2' |

0 |

0,181 |

0,198 |

q1 |

1,51 |

1,65 |

1,95 |

2,48 |

2,71 |

3,41 |

|

k3' |

0 |

-0,23 |

-0,25 |

q2 |

4,51 |

4,11 |

3,35 |

2,75 |

2,25 |

2,05 |

Для контроля: К1+ К2= 1; К′1+ К′2= 1; К′1= К2; К1= К′2.

Определяем напряжения в тонких вращающихся кольцах радиусов roиR:

![]() МПа;

МПа;

![]() МПа;

МПа;

Определим методом двух расчётов напряжения в диске.