- •Руды и минералы Au, Ag. Формы нахождения Au, Ag в рудах

- •Iтонкое измель флотация, обжиг

- •II. Плавка золотой головки

- •III. Гидрометаллургичесие методы

- •III. Влияние температуры

- •IV. Вязкость пульп

- •I. Метод перколяции

- •II. Метод кучного выщелачивания

- •III. Цианирование перемешиван

- •Au содовый раствор

- •Сжатый |оздах

- •1 Раствор

- •Сдира,н

- •Цианирование

- •Поведение примесей Au

- •III. Цианирование перемешиван

Поведение примесей Au

Содержание в анодном сплаве до 20% Au не нарушает процесса (ф 0 au/au3+ = +1,58 В).

При содержании > 20%, образует на аноде плотную корку, пассивирует его и вызывает побочные реакции на электродах.

Pd

ф °pt/Pd2+ = + 0,987 В. Близок к Ag. Возможно частичное растворение Pt и при накоплении в электролите частичное осаждение на К. При повышенном содержании Pt электролиз ведут при пониженной кислотности и плотности тока( i =300-400 А/м2).

Содержание Pt в растворе не должно превышать 0,1 - 0,2 г/л.

Pt

ф °Pt/Pd2+ = +1,2 В.

Возможен частичный переход в раствор и соосаждение на К. Максимальное содержание в электролите 0,025 г/л.

Си.

ф °pt/Pd2+ = +0,337 В.

Легко растворяется на аноде и не осаждается на К. При высоких содержаниях приводит к нежелательным явлениям. В прикатодном пространстве возможно накопление Си , что приводит к выделению ее на катоде вместе с Ag. Поэтому необходимо интенсивное перемешивание электролита и невысокая плотность тока.

Предельное содержание Си- 100 г/л (обычно 30- 60 г/л), при этом Ag должно быть более 110- 120 г/л. При содержании Си в аноде >7,5%, электролитическое рафинирование экономически не выгодно(необходимо часто менять электролит).

Bi, Pt

Переходят в электролит, но могут частично гидролизоваться и уходить в шлам. При попадании на катод, Bi и Pt легко удаляются при промывке катодов слабой HN03.

Fe,Zn

Переходят в электролит и выводятся из него при регенерации.

Se

Растворяется на аноде и переходит в шлам в виде Ag2SeC>4.

Те

Очень вредная примесь! При содержании > 0,2% электролиз нарушается.

Ag2Te - 2е —Те + 2Ag+;

Ag2Te + ЗН20 - бе —► Те03 2" + 2Ag+ + 8Н+;

Ag2Te + 4Н20 - 8е * ТеО/~ + 2Ag' + 8Н+.

Концентрация Те в растворе не велика, так как он образует с Ag труднорастворимые соединения и переходит в шлам. В катодный металл Те может попасть при восстановлении, либо механически. При содержании Те в анодном металле >0,2% начинают выделяться оксиды озота и образуются серые губчатые осадки (при содержании 16- 30 мг/л Те). Поэтому Те необходимо удалять на предыдующих стадиях.

На практике установлено, что анодный сплав должен содержать более 750 проб Ag,

200- Au, 75 проб лигатуры, менее 2 проб Те.

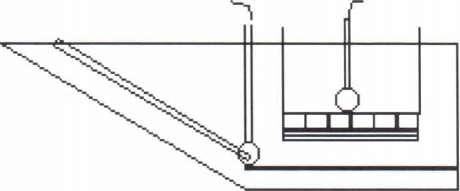

Аппаратурное оформление

Ванны изготовлены из винипласта, заключенного в деревянный каркас V=300- 600л. Рисунок 63.

Катод - на всю ширину ванны из Al, Ti, стали или Ag.

■* ►

1225

Катод

Катодная

штанга Анод

Рис. 63

Аноды растворяются двое- трое суток. Они обычно книзу утолщены, так как нижняя часть растворяется быстрее.

Ag осаждается на катоде в виде крупнокристаллического осадка. Кристаллы Ag растут от К к А, что может привести к замыканию. Поэтому их периодически счищают. Электролит перемешивают с помощью сжатого воздуха. Кристаллы серебра, упавшие на дно периодически извлекают дырчатым совком из алюминия. Иногда одну из боковых стен делают наклонной и по ней выгребают катодное Ag. Рисунок. 64.

|

|

|

|

|

|

|

|

|

|

С |

3 |

| |||

|

|

|

|

| |||

|

|

|

| ||||

Рис.

64.

Аноды помещают в чехлы из хлорвиниловой ткани. Шлам периодически извлекают из чехлов. Электролит обедняется по Ag, его выводят из ванны и заменяя новым.

I = 200- 600 А/м2, чем грязнее аноды, тем i меньше; t = 30- 50°С.

Выход по току - 94- 96%; U = 1,0 - 2,5 В;

Расход эл.энергии - 0,3 - 0,6 кВт*ч/1кг Ag. Ag выгружают из ванны, промывают раствором HNO3, затем горячей водой, прессуют, для удаления влаги и плавят.

Чистота Ag 999,7 - 999,9 проб.

Ванны с горизонтальным расположением электродов

Ванны прямоугольной формы, одна из боковых стенок наклонная. Катод выполнен из стали или графита и расположен на дне ванны.

VBaHHbi= 150 л;

Я!анодов- 50 кг,

h= 100- 120 мм (между К и А);

i = 400- 500 А/м2;

U= 3,5-5,0 В;

i

О

Рис.

65.

Фильтровальная

ткань(капрон)

Токоподвод

к

^Токоподвод

к аноду

Аноды

Ложное

днище

Преимущества:

Полное срабатывание анодов,

Простота устройства,

Удобство обслуживания. Недостатки:

высокий расход эл.энергии,

громозкость.

Эти

ванны часто применяют для перерабатывания

анодного скрапа

( « 15% ванн).

Отработанный электролит направляют :

1. В ванны предварительного электролиза для понижени

я

содержания

(CAg понижают до 10 г/л).

серебра

Аи

(катод)

Электролитическое рафинирование Аи

Анод отливают из рафинируемого сплава, содержащего Ag, платиновые металлы и некоторые цветные металлы.

НАиСЦ, НС1, Аи

Н20, примеси, с примесями электролит (анод)

Золотохлористоводородная кислота (НАиС14).

HAuCU —► Ащ + 4Н+ +АиС14 (полностью диссоциирует). АиСЦ Аи3+ + 4СГ , но

![]()

то есть равновесие смещено влево. Возможен гидролиз АиСЦ" в водном растворе

:

[AuCh(OH)]- + Н+ + СГ.

Но!! в кислом растворе гидролиз практически невозможен. То есть Аи в электролите находится в форме АиСЦ". Основной катодный процесс:

АиСЦ" + Зе < Аи + 4С1".

ф° = + 0,99 В.

Восстановление Н2 невозможно, так как ф°н+/н2 = 0. На аноде:

Аи + 4СГ - Зе—*• А1СЦ",

так как стандартный ф() хлора и кислорода более электроположителен,

о

чем ф au3+/au •

2СГ - 2е " С12(газ), q>° = + 1,36 В.

2НгО -4е —*4¥t + 02(газ), (р° = 1,23 В.

То есть их выделение в данном случае невозможно.

!!!Однако, Аи склонно к пассивированию, что приводит к

прекращению растворения золота,

о

ф смещается в положительную сторону и становится возможным выделение С1.

Это явление весьма нежелательно и далее опасно для работающих

(С12).

Во избежание этого явления необходимо поддерживать повышенную кислотность, высокую температуру.

Повышение кислотности (свободной НС1) приводит к увеличению электропроводности электролита и, как следствие, к уменьшению расхода электроэнергии.

!! Другой особенностью электролиза Аи является то, что на аноде кроме АиСЦ" образуется АиСЦ:

Аи + СГ-е > АиСЦ"; ф°=+1,11В.

Так как электрохимический эквивалент Аи' > электрохимического эквивалента Аи3' , то г|А в расчете на AuJ оказывается > 100°С. За счет реакции диспропорционирования:

А

и CI4

+ И20

.

Часть Au выпадает в шлам. Извлечение Аи из шлама требует затрат, поэтому стремятся предотвратить образование порошкового Аи. Это возможно с увеличением i.

!!! Третья особенность электрохимического рафинирования Аи- это проведение электорлиза при переменном ассиметричном токе (процесс Вольвиля). Для этого последовательно с постоянным током включают генератор переменного тока с ЭДС, превышающей ЭДС постоянного тока. Рисунок 65.

Необходимость применения ассиметричного тока вызвана специфическим поведением Ag при растворении анодного сплава.

Так как (p°Ag (+ 0,799) < электроотрицателен, чем ф°Аи(+0,99) , Ag легко окисляется на аноде, образуя AgCl :

Ag + СГ-е > AgCL ф° = +0,22В.

Если процесс ведут при постоянном токе, AgCl покроет анод толстой коркой, что приведет к прекращению растворения Аи и выделению СЬ. При использовании ассиметричного тока на аноде чередуются полупериоды (+) знака (ti) с более короткими (-)(ti).

При анодной поляризации происходит растворение сплава и пленки AgCl. Во время катодной поляризации AgCl теряет сцепление с анодом и опадает на дно ванны (анодный шлам). Использование ассиметричного тока позволяет вести электролитное рафинирование Аи с 20% Ag.

При этом Uпер: ип0ст должно быть тем >, чем >Ag в сплаве.

Если содержание Ag менее 5 -е- 6 %, электролиз можно вести при постоянном токе. AgCl не образует плотной пленки и опадает в шлам.

В анодном сплаве содержатся примеси: Си, Pb, Bi, Те, Fe, Sn, As, Sb,

Pt, Pd.

Поведение примесей

Си

Более электроотрицателен чем Au. Переходит в раствор. При содержании Си в аноде >2% необходимо часто менять электролит. ССи=90г/л.

РЬ

Еще более электроотрицателен. Растворяется на аноде в первую очередь, его концентрация в растворе(РЬСЬ) определяется растворимостью РЬСЬ. При насыщении раствора РЬСЬ, на аноде может образоваться нерастворимая пленка, которая вместе с AgCl может вызвать пассивицию анода. Если содержание РЬ и Ag менее 13%, пассивации не происходит.

Bi

Легко растворяется. При содержании в сплаве до 0,3% затруднений не вызывает.

При совместном присутствии: 0,6%Bi; 0,9%Pb; 12%Ag - анод пассивируется.

В присутствии S даже небольшое количество Bi и РЬ вызвают пассивацию. При содержании в сплаве BiS и PbS необходимо предварительно окислить сплав в присутствии Мп02(300- 500% от теоретически необходимого для окисления S).

Те

Растворяется на аноде и накапливается в электролите. При высоком содержании в электролите ухудшает качество катодного Au.

Fe

Вредная примесь. Переходя в раствор в виде Fe~ восстанавливает Au из электролита (в шлам).

Sn, Sb, As

До 0,05% легко растворяются и трудностей не вызывают.

Pt, Pd

Растворяются на аноде и могут при повышенном содер- жании в растворе (Cpt=50rAi, Ср<]=15г/л) соосаждаться на катоде совместно с золотом.

Ru, Os, Ir, Rh

Переходят в шлам.

Аппаратура

Электролизные ванны из фарфора или винипласта V=20 + 65 л. Катоды из Аи жести толщиной 0,1 4- 0,25мм.(из электролитного Аи).

Для придания жесткости катоды рифленые (на прессе жести придают рифление).

В ванны подвешивают 18 катодов(по 3 в ряд)и 15 анодов (по 3 в ряд ).

Масса 1 анода- 2 кг.

Для поддержания t°, ванны устанавливают в водяных банях. Электролит перемешивают сжатым воздухом, подаваемым через стеклянные трубки. Так как выделяется С12, ванны устанавливают в вытяжном шкафу.

Электролит содержит: 70 + 200 г/л Аи; 40 + 100 г/л НС1.

t°= 50 -г- 60°С. Электролиз ведут ассиметричным током i=600 + 1500

А/м2.

Сила переменного тока на 10% больше силы постоянного тока. Una ванне 0,5 — 1,0В.

Катод выгружают 3-4 раза в сутки. Катодное Аи промывают горячей водой, очищают щетками, обрабатывают НС1 или NH4OH (для растворения AgCI), снова- водой, сушат, прокаливают и плавят в индукционных печах.

Проба Аи- 999,8- 999,9. Основные примеси : Ag, Fe, Си.

Анодный шлам промывают водой. Шлам загружают в барабан, помещенный в наполненную водой ванну. При вращении барабана AgCI через отверстия в барабане смывается водой в ванну, а более крупные частицы Аи остаются в барабане. Остаток сушат и направляют на плавку на аноды.

Выход скрапа =10 + 20% от массы анодов.

Его тоже промывают в барабане и отправляют на плавку анодов.

Электролит в процессе электролиза обедняется по Аи и обогащается примесями. При работе на грязном электролите Его тоже промывают в барабане и отправляют на плавку анодов.

Электролит в процессе электролиза обедняется по Аи и обогащается примесями.

При работе на грязном электролите возможно:

Загрязнение катодного Аи;

Рост дендритов на катоде, что приводит к катодным замыканиям;

Пассивация анодов за счет кристаллизации солей.

Электролит не пригоден для электролиза, если: Аи<100 г/л; Си>90 г/л; Pd>50 г/л; Pt>15 г/л; РЬ>1.5 г/л; Те>4 г/л; Fe>2 г/л.

Отработанный электролит перерабатывают различными методами:

Электролизом с нерастворимыми анодами;

Ионообменными смолами.

Свежий электролит готовят электрохимическим растворением относительно чистых сплавов Аи (например, полученных при обработке анодных шламов Ag электролиза).

Растворение ведут в ваннах круглой формы, снабженных диафрагмой из пористых материалов (пористый фарфор, глина, ионообменные материалы).

В диафрагму завешивают 6 + 8 анодов и заливают раствор НС1 (разбавленный 3:1). По обе стороны диафрагмы подвешивают катоды из тонких пластин Аи или графита.

В катодное пространство заливают расствор 1:3. На аноде растворяется Аи, на катоде |Н2.

2Ли + 6Н + 8СГ = 2АиС14 + ЗН2.

Раствор содержит 200 -е- ЗООг/л Аи и 45 -н 80 г/л НС1. Его разбавляют водой и заливают в ванны для основного электролиза.

Достоинство метода электролитического рафинирования

получают высокочистый Me;

возможно выделение Pt.

Производство вторичных Аи и Ag

Особенность вторичной металлургии благородных металлов(БМ) - многообразие физических форм и химических составов отходов, содержащих БМ. Обычно это отходы изделий из БМ с более высоким содержанием металлов, чем руды. Характеристика вторичного Аи- содержащего сырья

Основные поставщики сырья БМ:

металлургия,

приборостроение,

электронная промышленность.

Сырье делят на несколько видов:

Аи- содержащие сплавы (50 -т- 60%Аи);

Детали электронной и электротехнической промышленности

(0,3 до 20%Au).Au в них в виде тонкого поверхностного слоя на металлической, керамической, пластмассовой или смешанной (металло- керамической) основе;

-Порошкообразные (сыпучие) отходы: зола фарфорового производства (25 -т- 35% Au); шламы электролиза Си (15 4- 25%Аи); отходы шлифовально- полировальных отделений ювелирных производств (5 н- 10% Au).

Характеристика вторичного Ag- содержащего сырья

Основные поставщики:

Фото- и кинопромышленность;

Химическая;

Электротехническая,

Радиопромышленность;

Зеркальное;

Ювелирное;

Часовое производство;

Лечебные учреждения.

Состав поступающего на переработку сырья

Ag бромистое (35-66%), Ag сернистое (45-65%);

Зола кинопромышленности (45 -ь 52%);

Зола фотобумаги (1,2 н- 7%);

- Зола фотоотпечатков(до 0,5%);

-Отходы химической промышленности в виде: отработанных контактов (20 -ь 80%Ag), катализаторов (>80%),шламов (60 4- 80%), лома аппаратуры (20 + 25 %Ag);

Отходы зеркальной промышленности в виде зеркального боя (0,05 0,2%Ag);6ofi елочных украшений ( до 0,5%); лом серебрильных кувшинов (10 -ь 25%); сукно серебрильных столов (в золе 40 ч- 50%); и другие отходы серебрильных установок (до 60% Ag).

Отходы полиграфической промышленности;

Отходы ювелирных заводов и мастерских в виде сора (0,05-10%);

часовое np0H3B0flCTB0(Ag контакты, припои, опилки, стружка) - до70% Ag и ...

Все отходы делят на 2 вида сырья:Переработка сплавов

Сплав подвергают плавке в тигельных индукционных печах. Содержание Аи обычно >50%, поэтому количество флюсов составляет 20- 30% от массы шихты.

Флюсы: Na2C03 и Si02.

Материал плавят при t° = 1200 + 1250°С, т = 0,57час.

Расплавленный металл гранулируют, вливая медленно в воду.

Гранулы промывают и растворяют царской водкой в фарфоровой емкости при t° =80 + 90°С, при периодическом перемешивании до полного прекращения реакции:

Au+4HCl+HN03 = HAuC14+N0+2H20.

Раствор декантируют и отстаивают (х 4 т 6 часов) для коагуляции AgCI. Осадок отделяют от раствора фильтрацией и направляют на плавку. Из осветленного раствора Аи выделяют солянокислым гидразином или сернокислым закисным железом:

4НАыС14 + 3N2H2(HCl)2 = 4Аи + 3N2 + 22НС1.

П отмыв олученный шлам промывают водой, затем 10% раствором NH4OH для ки AgCI:

AgCl+2NH40H=Ag(NH3)2Cl+H20.

Осадок промывают 5 -г 10% раствором H2S04 для отмывки от Fe и Си. Отмывку от Ag, Си и Fe проводят дважды. Шлам сушат при t ' =150 -н 200 С, плавят с селитрой (NaN03) при 1250°С и разливают в слитки. Слитки поступают на аффинаж электролизом.

Переработка шлифовальных Аи- содержащих порошков

Шлифопорошки после опробования загружают в реакторы для растворения Аи. Сырье смачивают водой (чтобы не было разбрызгивания), добавляют раствор HNO3 и НС1 в соотношении 1:5.

Траст =3 + 4 ч., t° = 80 + 100°С.

По окончании растворения пульпу фильтруют на нутч- фильтрах. Раствор после фильтрации поступает на осаждение Au [ N2H2(HC1)2 ] с добавкой медного порошка (для уменьшения кислотности, удаления HN03 и предотвращения обратного растворения Аи).

Си + 4HN03 = Cu(N03)2 + 2N02 + 2Н20.

ТосаждИ т отстаивания составляет 5 часов. Далее пульпу фильтруют.

Осадок 3 + 4 раза промывают водой, сушат в электрических печах при t° =100 -г- 200°С и плавят в индукционных печах. Слитки отправляют на аффинаж, шлам - на медный завод.

Переработка изделий, покрытых золотом

Отходы радиотехнической промышленности представлены деталями из вольфрама или молибдена, покрытыми Аи.

Толщина золотой пленки 0,1-24 мкм, с содержанием в ней Аи ^20%.

Для растворения Аи могут быть использованы растворители, инертные к материалу основы, то есть растворы тиомочевины, йода, роданистого аммония.

При использовании иодистых растворов применяют раствор йода в водном растворе KI. При этом образуется комплекс KfAuU] или К[АиЬ].

Обычно раствор для снятия Аи- покрытия содержит 180 + 250 г/л KI и 200 г/л 12. Процесс ведут при воздействии электрического тока. Анодное и катодное пространство разделяют диафрагмой из пористого материала (например, керамики с порами величиной 0,0001 -=- 0,001мм при толщине стенок 8 мм).

На катоде выделяется Аи:

Аи + е > Аи.

Диафрагма разделяет продукты электродных реакций и предотвращает растворение губчатого Аи, выделившегося на катоде в травильном растворе.

Процесс электролитического выделения Аи ведут при U= 4 -н 5 В;

г = 20 -н 30 А/дм2; т=2 +3ч.

Расход электроэнергии составляет 0,2 0,4 кВт*ч/1г Аи. ЕАи= 99 + 99,8%.

Обеззолоченные отходы идут на выделение ЦМ. Аи- на плавку и аффинаж, осветленный раствор католита- в процесс электролиза.

Переработка отходов осуществляется по схемам. Рисунок 66,67.

Технологическая схема переработки вторичного Ag- содержащего сырья

Металлические отходы Неметаллические отходы

Приемная^плавка Флюсы Опробование

Плавка в электродуговых печах

Черновые слитки Шлак, пыль

4 Флюсы |

| На^медеплавильный завод

Плавка в индукционных печах

I I

Медный

порошок

I

Цементация

Ад (2 стадия)

Отработанный электролит Ад НЫОз О2

РастворениеИсходный порошкообразный материал

Опробование и анализ

I

Царсководочное растворение ФильтрацияОсадок Промывка

JC

Осадок

I

Сушка

I

Опробование и анализ

4

Осадок

Сушка

Черновое

30JJ0T0

Анализ

I

На

аффинажный завод

Ш|1ак

Раствор

Осаждение

Аи Фильтрация

Промывная

вода

Осадок

I

Промывка

'аствор

Осадок

Сушка

Плавка

Промывная

вода i

Нейтрализация

и коагуляция

Раствор

Отстаивание

В

канализацию

з

Технологическая схема переработки вторичного Аи- содержащего сырья

При плавке сырья на Ag (металл) добавляют флюсы: NaCC>3, Fe, буру (Н3ВО3), NaN03, СаСОз, Si02. Состав шихты для плавки зависит от состава сырья.

Ag- содержащее сырье в основном представлено AgBr, Ag2S, AgCl. При плавке бромистого и хлористого Ag в качестве флюса добавляют Na2C03:

2AgBr + Na2C03 > Ag2C03 + 2NaBr;

2AgCl + Na2C03 > AgC03 + 2NaCl;

Далее происходит термическая диссоциация AgCC>3

:

При плавке Ag2S:

2Ag2S + 4Na2C03 > 8Ag + 3[Na2S*Ag2S] + Na2S04 + 4C02.

Для восстановления Ag из Na2S*Ag2S вводят Fe:

Na2S*Ag2S+Fe > FeS*Na2S+2Ag.

Для связывания избытка Fe добавляют S (порошок). В AgCl, AgBr, Ag2S обычно не содержится неблагородных металлов. В отходах таких как зола, сплавы и другие неблагородные металлы содержатся в различных количествах. Для окисления этих металлов добавляют Na2NC>3, а для ошлакования Н3ВЮ3 (буру), Si02, стекло.

Вначале окисляется Ag:

2Ag + I/2O2 > Ag20;

Ag:0 + Me ^ Ag + MeO.

Примеси не благородных металлов переходят в шлак и накапливаются

AgC03

2Ag:0

Ag20

+

C02;

—►

4Ag

+ 021.

Аи Чернов.

(75-95% Аи)

I

Сорбент Десорбция Аи

Раствop N aO Н

awn

ДсЪербиия Zri. CN~. SO/'. SiO

Сорбент р-Р щелочи на

| нейтрал изайцию

Промывка Н 2° в отвал

1

Регенерированный

сорбент

У 2 1 где

d2 7,-Г

d-диаметр частиц, у - плотность, г см3.

1 г Au - 0,49г NaCN

Для снижения протекания данной реакции в раствор вводят защитную щелочь(СаО, Са(ОН)2) или NaOH - сдвиг равновесия реакции влево). Без защитной щелочи стадия гидролиза 3-16%. Использование защитной щелочи снижает до 0.1-0.3%.

Концентрация защитной щелочи: Ссао = 0.001 0.02%. Чаще применяют СаО как более дешевую, кроме того СаО выполняет роль коагумента.

4. Потери цианида за счет химического взаимодействия с минералами Руда содержит инертную породу: Si02, А1203, MgO, оксиды Fe(IH, II), и содержит оксиды, сульфиды, арсениды ЦМ и Fe, которые активно взаимодействуют с цианидом.

Соединения Fe :

Присутствуют в виде : Fe203, Fe304, FeOOH, FeC03, FeS2, FeS и другие. Окисленные соединения Fe203, Fe304, FeOOH, FeC03 не взаимодейст-вуют с NaCN. Поведение сульфидов зависит от их структуры и типа. Их различают: плотные и рыхлые, пористые.

Рис. 13.

Метод считается перспективным для переработки старых отвалов, бедных по Аи руд. Число установок кучного выщелачивания возрастает.