- •Руды и минералы Au, Ag. Формы нахождения Au, Ag в рудах

- •Iтонкое измель флотация, обжиг

- •II. Плавка золотой головки

- •III. Гидрометаллургичесие методы

- •III. Влияние температуры

- •IV. Вязкость пульп

- •I. Метод перколяции

- •II. Метод кучного выщелачивания

- •III. Цианирование перемешиван

- •Au содовый раствор

- •Сжатый |оздах

- •1 Раствор

- •Сдира,н

- •Цианирование

- •Поведение примесей Au

- •III. Цианирование перемешиван

1 Раствор

Рис. 30.

Выделение Аи из цианистых растворов

[Ag(CN)2]"

[Cu(CN)3]2

4-

Cau=2 - 15 мг/л. CCN"= 0.02-0.05%

[Fe(CN)6]

[Pt(CN)6]2

и

др.

Такой раствор поступает на извлечение Аи. Методы извлечения Аи:

Цементация Zn ;

S = 1-6 М2

Цементация А1 (если растворы богаты по Ag);Сорбция на смолах (в технологии сорбционного выщелачивания); 6. Электролиз (если Cau>0.541 г/л).

Цементация цинком

Физико-химические основы:

2[Au(CN)2]+ +Zn = [Zn(CN)4f'+2Au; E=-0.54 * (-1.26)= 0.82 В >0;

2 [Ag(CN) 2J~ +Zn = [Zn(CN)4]2' + 2Ag ; E=-0.31 * (-1,26)=0.95 В >0.

9au(CN)-4/AU = - 0.54 В; ф Ag(CN)~4/Ag = - 0.3 1 B; ф zn(CN) 4/Zn = - 1 -26 B; ф Cu(CN) 4/cu = - 0.87 B; ф Pt(CN) 4/Pt = - 0.68 B.

Т.к. E>0, то процесс термодинамически возможен.

Kpau=1 .0-1023; Kp Ag=l .4-1032

Большие значения Кр свидетельствуют о высокой степени протекания реакции, т.е. Аи и Ag из раствора могут быть выделены практически нацело. На практике, остаточная концентрация Аи в растворе 0,002 * 0,03 мг/л. Как видно из ф, кроме Аи и Ag будут цементироваться и другими металлами.

Теоретический расход Zn 0,19г. на 1г. Аи.

Практически, расход Zn в 10-И 00 раз больше, что связано с протеканием побочных реакций (1,2)

Zn + 2Н20 + 4CN = [Zn(CN)4]2' + Н2 + 201Г (1)

ф °n(CN)2 4/Zn = " 1.26 В

ф °2Н20/Н2+20Н -2е = " 0.83 В Поэтому процесс термодинамический возможен.

2Zn + 02 + 2Н20 + НС1\Г = 2[Zn(CN)4]2' + 40Н (2)

ф °02+2H20/40H -4е = + 0.40 В

Процесс термодинамический возможен. Иногда в производственных растворах появляется белый осадок.

Это нарушение технологического процесса, т.к. осадок обволакивает частички Zn и закрывает доступ Аи комплекса к Zn. Zn(OH)2 и Zn(CN)2.

Установлено, что они образуются при недостатке CN* в растворе и защитной щелочи.

Zn ► Zn02~ Н2° ( Zn(OHh:

I

Zn(OH)2 + [Zn(CN)4]2' > 2Zn(CN)2 + 20И.

Для предотвращения протекания данных реакций и выпадения белых осадков, необходимо концентрацию CN" и защитной щелочи поддерживать на достаточно высоком уровне.

Если растворы не деаэрированы, т.е. Со2= 3-8 мг/л, то концентрация: CCn = 0.05 - 0.08 %;

Сон"(защ.щ.) = 0.05 -0.08 %.

Если растворы хорошо деаэрированы, т.е. Сог=0.5 - 2 мг/л, то концентрация:

Ccn =0.02 -0.03 %;

С()Н (защ. щ.) =0.02-0.03 %.

Электрохимическая природа цементации

Исследованиями установлено, что процесс цементации носит электрохимический характер. Процесс можно представить как работу мк/г.э., где на анодных участках идет концентрация Zn, а на катодных участках восстановление Аи, 02 и Н20.

Исследованиями установлено, что скорость процесса лимитируется величиной предельного тока, т.е. диффузией ионов [Au(CN)2]~ к поверхности Zn.

Поэтому все факторы, ускоряющие диффузию, будут служить ускорением процесса цементации Аи целиком:

величина катодной поверхности Zn;

интенсивность перемешивания;

температура.

Но на практике пользуются не всеми факторами. Для увеличения величины поверхности Zn использовали вместо Zn стружки высокодисперсную Zn пыль.

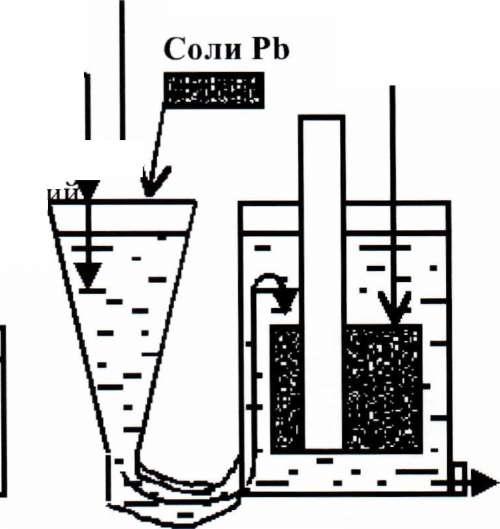

Увеличение величины катодной поверхности достигается введением в раствор РЬ (в виде солей). РЬ - губка на поверхности, Zn - частицы.

Pb(NO,) + Zn Zn (N03)2 + Pb

Pb

Перемешивание, с одной стороны, ведет к увеличению диффузии ионов [Au(CN)2] - к поверхности Zn, с другой стороны, - к протеканию побочных реакций. Чаще всего побочные реакции протекают интенсивнее, чем основная.

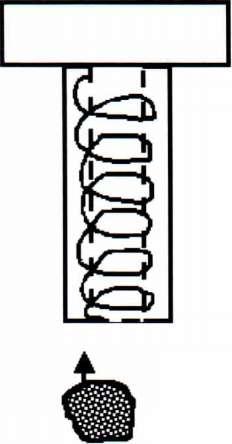

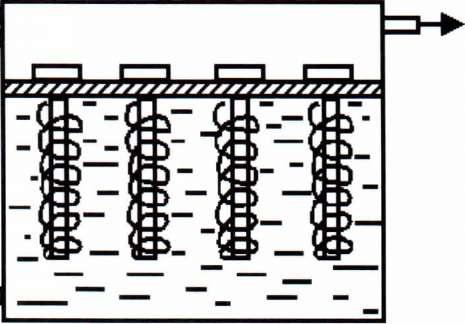

Поэтому процесс цементации ведут без перемешивания методом перколяции, т.е. просачиванием Au-содержащсго раствора через слой Zn порошка. Повышение температуры увеличивает скорость как основных, так и побочных реакций, резко увеличивая расход Zn- пыли. Поэтому процесс ведут при обычной температуре. Для снижения расхода Zn на практике производят перед осаждением деаэрацию растворов, т.е. С02 в растворе и поддерживают на определенном уровне концентрацию CN" и защитной щелочи.

Влияние примесей на процесс

Все примеси, присутствующие в растворе отрицательно влияют на процесс цементации.

Если много Си - образуется пленка.

Если много As, Sb - образуют- ся нерастворимые пленки, сульфиды на поверхности Zn.

Если щелочные металлы - образуют ZnS на поверхности Zn.

Поэтому при высоком содержании примесей в растворе процесс цементации ведется в специальном режиме.

Практика цементации

Направляемые на цементацию цианистые растворы не должны содержать взвеси, т.к. она может оседать на поверхности Zn-порошка, снижая степень цементации Аи.

Для удаления взвесей раствор отправляют на осветление, которое проводят:

в мешочных фильтрах;

в рамных-вакуумных фильтрах;

в пресс-фильтрах;

в песочных фильтрах;

свечевые (патронные фильтры).

патрон

к

вакууму

Статический

воздух

раствор

раствор

Рис.

31.

СЬ

из раствора в газовую фазу

\

г

Вакуум-

насос

Осветленный

ш Аи-содержащ, раствор

Чан

поиемный

Деаэратор или вакуум-рессивер

Рис. 32.

Съем Au-осадка (споласкивание) ведется 1-2 раза в месяц. Конечной продукцией процесса данной операции являются Au-Zn осадки, или

Слой

Zn,

max Аи

Au+Zn-осадки на специализированный завод на извлечение Аи. Глубина осаждения Аи: EAu > 99.5 * 99.9%. Согласно техническим условиям: Аи - 3 ч- 35 %; Zn - 20 ч- 60 %; РЬ - до 10 %; Си-0.1 +30%.

Переработка Au-Zn осадков (цианшламов)

Полученные в процесс цементации Аи Au-Zn-осадки имеют следующие

вещества.

Состав: Au, Ag, Zn, Pb, ZnC03, Zn(OH)2, Zn(CN)2, Си; соединения Си; соединения Fe, As, Sb, CaO, Si02 (напр. FeAsC>4, Ca3(AsC>4)2) и др.

Химический состав: (лекция 12).

Au-Zn-осадки перерабатывают с целью получения более богатого, обогащенного по Au, Ag продукта.

Методы переработки

1. Кислотный

Включает выщелачивание в слабом растворе H2SC>4, сушку и прокалку кека и плавку полученного продукта.

Выщелачивание

Применяется 10-15% раствор H2S04- Процесс ведут в чанах, футерованных РЬ, оборудованых мощной вытяжной вентиляцией. Подогрев до 50-70°С.

Выщелачивание ведут либо с воздушным, либо с механическим перемешиванием.

Zn + Н 2SO 4 = ZnSO 4 + Я гО

ZnCO з + И 2SO 4 = ZnSO 4 + Н 2СО 3

Zn (CN )2 + Н 2SO л = ZnSO 4 + 2HCN t

рь + h2so4 = Pbso 4 4 +я.

т.е. РЬ остается в Au-Ag-остатке.

Соединения As, Sb растворяются и выделяются летучие соединения: AsH4 -токсичные.

Получают раствор и остаток. После фильтрации и промывки остатка кек обогащен в 3 - 5 раз (до 10), т.е. Сди=30 -50%;

CZn=20 - 60% | до 4 - 6%.

Сушка и прокалка

Промытый кек укладывают в протвини и ставят в электрическую полочную печь, подсушивают и затем прокаливают при t=500-700°C. При этом происхо- дит окисление ЦМ до оксидов (и Fe), которые легко могут быть ошлакованы при последующей плавке. Полученный продукт10% раствор I ^ H2SO4

Кислотное выщелачивание Пульпа | г\

Хлорирование Фильтрация

Аи- содержащий Аи" содержащий кек

раствор (AgCI)

J \ 21

J 30

I 71

Yv =От 103

Ag

-

высокой Отработанный пробы электролит

Рис. 33.

Метод позволяет получать высокой чистоты Аи и высокую степень извлечения в = 99.5н-99.8%.

А и + Cl2+ HCl —> H[AuCl4]; Ag + Cl2—> AgCI;

Си + Cl2 > CuCl2;

Zn + CI2 > Zn CI 2 и т.д.

H[AuCl4] + SO2 —> Au + HCl + H20 + H2S04.

Полученный тем или иным методом Au-Ag-сплавы поступают на аффинаж Аи и Ag

.

Растворы, шлаки и другие продукты поступают на дополнительное обезблагораживание, и в отдельных случаях на комплексное извлечение цветных металлов.

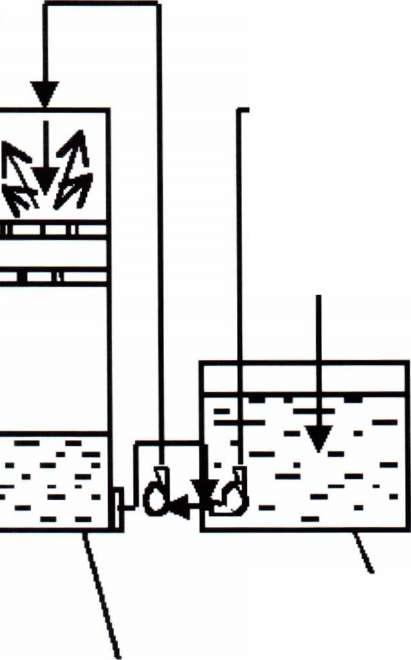

Технология сорбционного выщелачивания золотосодержащих руд

Рассмотренная выше нами схема традиционного цианирования руды с последующей фильтрацией пульп и цементацией Аи из раствора не применима для переработки отдельных типов руд (глинистых-окисленных, шламистых) и углистых. При переработке глинистых руд возникают трудности на переделе фильтрации. Скорость фильтрации низка, возникает необходимость установки большого числа фильтров. При переработке углистых руд растворенное цианировании Аи может сорбироваться углистыми сланцами, содержащимися в руде, и уходить с хвостами цианирования. При этом резко снижается извлечение Аи. Для переработки таких руд, а также чисто кварцевых руд на фабриках большой производительности разработана и внедрена в СССР в 1968 г. новая безфильтрационная технология сорбционного выщелачивания.

В настоящее время около 1 /3 фабрик работает по данной технологии.

Сущность метода сорбционного выщелачивания заключается в том, что в аппарате одновременно с цианированием происходит извлечение Аи из раствора сорбцией на смолах или активированных углях. В этом же аппарате происходит и разделение обеззолоченной руды, обеззолоченного раствора и насыщенного по Аи сорбента.

анионит

руда

NaCN—^J-^

Рис.34

Метод позволяет повысить извлечение Аи, сократить продолжительность цианирования, исключить фильтрацию. При переработке углистых руд Аи сорбируется на более сильном сорбенте, вводимом в аппарат, а не на углистых сланцах

.

Процесс сорбционного выщелачивания может вестись с использованием 2-х типов сорбентов:

- смолы (ионит);

-активированный уголь за рубежом.

Сорбционное ващелачивание с применением смол.

Свойства смол-сорбентов

Смолами, или ионитами называют твердые, высоко-молекулярные соединения, которые благодаря наличию в них ионогенных групп способны обмениваться с раствором электролитов положительно- или отрицательно заряженными ионами в эквивалентных количествах. Иониты получают путем полимеризации стирола и дивинилбензола. Макромолекула смолы может быть представлена из длинных полимерных ДВБ (сшивок) тем прочнее смола, тем меньше она растягивается при погружении ее в раствор. При синтезе на матрицу смолы вводят фиксированные ионы (ионы положительного знака). В роли таких ионов выступают производные аминов.

NH4+ — R NH3+ Е NH+

R1 -

R2 ^ NH2 — N

Для компенсации зарядов фиксированных ионов в матрицу смолы вводят противоионы в эквивалентном количестве (ОН", СГ). При погружении смолы в раствор противоионы теряют связь и переходят в раствор. А на их место из раствора заходят другие ионы того же знака.

Ионит, способный к обмену анионами, называется анионитом. Если фиксированный ион имеет отрицательный заряд, и противоион- положительный, то такие иониты называются катионитами. Условно матрицу смолы обозначают буквой R. Рисунок 35.

Рис. 35.

ROH или RC1 — анионит

HR или NaR — катионитАи в цианистом растворе находится в виде комплекса[Аи(СК)2]". Значит для его извлечения используют анионит.

Обменная реакция:

R О Н + [А и (С N ] = R [А и (С N J + О Н Свойства смол.

К смолам предъявляются следующие требования : 1. Набухаемость

-при погружении в раствор, зерна смолы увеличиваются в объеме за счет проникновения молекул воды вглубь зерна смолы;

-размер сухих зерен 0.5-3.0 мм;

-при погружении в раствор, они увеличиваются в объеме от 1,5-2,0 до 8- 10 раз. -коэффициент набухания :

V ,

тг нао

наб j г

сух

Коэффициент набухаемости играет определенную роль для диффузии ионов внутри зерна смолы.

3. Обменная емкость4. Различают:

-полная обменная емкость ПОЕ;

-равновесная обменная емкость по данному иону;

-равновесная обменная емкость.

РОЕ.(Рабочая емкость - в реальных условиях -характеризует содержание Аи в реальных условиях).

ПОЕ — такое количество ионов, которое может поглотить единица веса или единиц объема смолы; мг-экв / гсух. см.; мг-экв / мл наб. См.;мг / г, мг /■ Например, для смолы АМ-2Б ПОЕ=130 мл/г.

РОЕМе — характеристика для любого металла или иона и характеризует такое количество металла или иона данной природы, которое может поглотить смола в равновесии. Для смолы АМ-2Б РОЕАи= 8+12 мг/г (из промышленных растворов).

РОЕ — характеризует обменную емкость, достигаемую в реальном процессе. Обычно это 70 + 90% от РОЕ. 3. Селективность смолы Это отношение:

ПОЕ

4. Пористость смол

Смолы делают двух типов:

гелеобразной структуры;

макропористые.

Они различаются размером внутренних пор и удельной поверхностью. У гелеобразной структуры удельная поверхность до (0.1+0.2) 1 м /г смолы. У макропористых удельная поверхность до 30 + 70 м /г смолы.

В настоящее время синтезируют в основном макропористые сорбенты, т.к. они характеризуются большей скоростью процесса. Для АН-25 удельная поверхность 53 м2/г.

Механическая прочность;

Смолы должны иметь высокую механическую прочность к ударной нагрузке и механическому истиранию, с тем, чтобы потери их от механических нагрузок были минимальны.

Регенерируемость смолы;

Смола должна не только хорошо поглощать ионы, но также обладать способностью к регенерации с целью многократного использования в замкнутом цикле - сорбция - регенирация - сорбция.

Загруженная в процесс смола работает несколько лет.

В настоящее время широко используется смола АМ-2Б.

"А" — анионит;

"М" — макропористый;

"2"— вторая модификация;

"Б" — бифункциональный, т.е. фиксированные ионы 2-х типов:

50% — третичных аминов;

50% - четвертичных аммониевых оснований.

Формула АМ-2Б:

/ CH2HN(CH3)2C1 = NH+ R ^^(СНз)2Ы(СНЗ)2С1 — N+

CI - противоион.

Использование сорбции

Возможны следующие случаи:

1. Для извлечения золота из цианистого раствора после фильтрации (т.е. вместо цементации цинка). Данный метод гораздо дороже, чем цементация цинком, поэтому не используется;

2. Использование смолы для извлечения Аи из пульпы после завершения цианирования (искл. фильтрация). Но метод не использует возможности ускорения процессов;

5. Сорбционное выщелачивание, т.е. совмещение цианирования с сорбцией Аи в одном аппарате. При этом:

-исключается фильтрация; -сокращается время цианирования; -повышается извлечение Аи из раствора.

Закономерности сорбционного выщелачивания

При сорбционном выщелачивании протекают 2 процесса:

Цианирование;

Сорбция растворения Аи и примесей на смоле.

А и + NaCN + 02 + Н20 > Na[Au(CN)J + Н202 + NaOH

В растворе: [Au(CN)2]"; [Ag(CN)2]; [Cu(CN)3f ;[Fe(CN)6]4"; [Zn(CN)4f;

[Ni(CN)4]2"; CN"; CNS"; S02"3; S2"; S02"4 ; ОН" и т.д. При наличии смолы происходит сорбция:

RCl + [Au(CN)2]~ = R[Au(CN)2] + CI,

Аналогично: R[ Ag(CN)2 ]; R2[Cu(CN)3]; R4[ Fe(CN)6 ]; R2[Zn(CN)4];

R2[Ni(CN)4]; RCNS; ROH; R2S03; R2S; R2S04 и т.д.

Смола поглотит до 130 мг/г. Из них только 5 + 12 мг/г Аи. Термодинамическая равновесная величина описывается изотермой сорбции. Рисунок 36.