metodakr

.pdf70

3.5Гидромоторы

Гидромотор – это объемный гидродвигатель с вращательным движением ведомого звена. В качестве гидромоторов используют объемные роторные насосы, обращенные в гидродвигатели.

Гидромоторы делятся на регулируемые и нерегулируемые.

Если выходное звено гидромотора может вращаться только в одну сторону, такой гидромотор называется реверсивным. В зависимости от способа реверсирования различают гидромоторы:

−с постоянным направлением потока;

−с реверсом потока, когда изменение направления вращения выходного звена происходит за счет изменения направления потока рабочей жидкости.

Взависимости от назначения гидропривода вращательного движения различают низкомоментные и высокомоментные гидромоторы. Низкомоментные гидромоторы имеют большую частоту вращения, но небольшой крутящий момент: у высокомоментных гидромоторов – большой крутящий момент при небольшой частоте вращения.

Вкачестве низкомоментных широко используют аксиальнопоршневые гидромоторы. Аксиально-поршневые гидромоторы, как и аксиально-поршневые насосы, по конструкции бывают с наклонным блоком и с наклонным диском.

Аксиально-поршневые гидромоторы типа Г15-2 Р выполняются пяти типоразмеров (таблица 3.10). Такие гидромоторы обеспечивают

бесступенчатое регулирование скорости и реверсирование при работе на масле с вязкостью от 10 до 220 мм2/с и температуре окружающей среды от

0 ° до 45 °. Эти гидромоторы применяются на стандартном оборудовании. На лесохозяйственных, сельскохозяйственных машинах и тракторах применяются регулируемые аксиально-поршневые гидромоторы типа МП90 и МП-112, которые работают в паре с насосами НП-90 и НП-112

(таблица 3.9), образуя объемный привод.

Таблица 3.10 – Техническая характеристика гидромоторов типа Г15-2 Р

Марка гидромотора |

Г15- |

Г15- |

Г15- |

Г15- |

Г15- |

|

21 Р |

22 Р |

23 Р |

24 Р |

25 Р |

||

|

||||||

|

|

|

|

|

|

|

Номинальная частота вращения, с-1 |

16 |

16 |

16 |

16 |

16 |

|

Номинальное давление на входе, МПа |

6,3 |

6,3 |

6,3 |

6,3 |

6,3 |

|

Номинальный крутящий момент, Н м |

9,6 |

18,0 |

34,0 |

68,0 |

136 |

|

Номинальная эффективная мощность, кВт |

0,96 |

1,7 |

3,4 |

6,8 |

13,6 |

|

Полный КПД при номинальных параметрах |

0,88 |

0,89 |

0,90 |

0,90 |

0,90 |

71

В качестве низкомоментных гидромоторов применяют шиберные гидромоторы, по своей конструкции аналогичные шиберным (пластинчатым) насосам. Однако эти гидромоторы существенно уступают аксиально-поршневым по экономичности, имея малый общий КПД (0,45 ÷ 0,65) и малый диапазон регулирования.

В качестве высокомоментных используются радиально-поршневые гидромоторы. Для создания больших крутящих моментов при небольшой частоте вращения применяются гидромоторы типа МР (таблица 3.11). Аксиально-поршневые и радиально-поршневые насосы сложны по конструкции, дорогостоящие и имеют сравнительно низкий моторесурс.

Таблица 3.11 – Технические характеристики гидромоторов МР

Параметр |

|

|

Типоразмер |

|

|

||

0,16/10 |

0,25/10 |

0,4/10 |

1/10 |

2,5/10 |

10/10 |

||

|

|||||||

Номинальный крутящий |

240 |

380 |

570 |

1480 |

3540 |

15120 |

|

момент, Н м |

|||||||

|

|

10 |

|

|

|

||

Номинальное давление, МПа |

- |

- |

- |

- |

- |

||

Номинальная частота вращения, |

240 |

240 |

192 |

120 |

96 |

37 |

|

об/мин |

|||||||

|

|

0,4 |

|

|

|

||

Рабочий объем, л |

0,16 |

0,25 |

1 |

2,5 |

10 |

||

Объемный КПД |

0,91 |

0,94 |

0,94 |

0,94 |

0,94 |

0,96 |

|

Общий КПД |

0,86 |

0,89 |

0,85 |

0,9 |

0,85 |

0,91 |

|

В системах, где требуется высокая надежность и долговечность при низкой стоимости, применяют шестеренные гидромоторы (таблица 3.12), по конструкции аналогичные шестеренным насосам (отличие состоит лишь в присутствии слива в бак для просочившейся жидкости).

Таблица 3.12 – Технические характеристики гидромоторов ГМШ

Параметр |

|

Типоразмер |

|

|

ГМШ-32 |

ГМШ-50 |

ГМШ-100 |

||

|

||||

Номинальный перепад давления, МПа |

- |

14 |

- |

|

Рабочий объем, см3 |

32 |

50 |

100 |

|

Частота вращения, об/мин: |

|

|

|

|

номинальная |

- |

1500 |

- |

|

минимальная |

- |

750 |

- |

|

Номинальный крутящий момент, Н м |

59,6 |

92 |

180 |

|

Полный КПД |

- |

0,78 |

0,75 |

|

Моторесурс, ч |

|

не менее 3000 |

|

|

Масса, кг |

6,8 |

7,4 |

17,5 |

72

3.6Выбор насоса гидропривода

Выбор типа и марки насоса и гидромотора гидропривода обусловлен рядом параметров и показателей. К основным параметрам насосов и гидромоторов относятся:

1.Рабочий объем насоса или мотора – разность наибольшего и

наименьшего замкнутого объема за один оборот вала или двойной ход рабочего органа (q, м3/об или см3/об).

2.Номинальное давление (РНОМ) – наибольшее манометрическое давление, при котором насос работает в течение установленного срока службы с сохранением параметров в пределах, установленных нормативно-технической документацией.

3.Номинальная подача (для насосов) или расход (для

гидромоторов – объем подаваемой или потребляемой рабочей жидкости за единицу времени), QНОМ = q·n, м3/с. Это теоретическая подача насоса. Действительная подача всегда меньше теоретической на величину внутренних утечек и величину неполного заполнения жидкостью камер насоса.

4.Номинальное число оборотов – наибольшее число оборотов, при котором насос работает в течение установленного срока службы с сохранением параметров в пределах, установленных нормативнотехнической документацией.

5.Номинальная мощность насоса – мощность, потребляемая насосом при нормальных давлении и подаче:

NНОМ = QНОМ PНОМ . |

(3.8) |

Номинальный крутящий момент на валу гидромотора:

MКР = |

QНОМ PНОМ |

, |

(3.9) |

|

|||

|

ωМ |

|

|

где ωМ – угловая скорость вала гидромотора.

Общий КПД насоса (гидромотора) равен произведению объемного ηО, механического ηМ и гидравлического ηГ, КПД:

ηН = ηОН ηМН ηГН ; |

(3.10) |

ηМ = ηОМ ηММ ηГМ . |

(3.11) |

73

Для современных насосов объемный и механический КПД находится в пределах 0,92 ÷ 0,96

При выборе насоса развиваемое давление должно быть достаточным для обеспечения необходимого усилия исполнительного органа и преодоления потерь давления, возникающих в трубопроводах, золотниках, клапанах, дросселях и т.д. Следовательно, давление насоса принимается равным

PН = PР + ∑ P , |

(3.12) |

где Рр – рабочее давление; |

|

∑ P – сумма всех потерь давления в системе гидропривода. |

|

Для предварительных расчетов ∑ P принимается равным |

|

∑ P = (0,1 ÷0,2)PР . |

(3.13) |

При определении расхода жидкости Q, необходимого для перемещения поршня, исходными параметрами являются или скорость «прямого хода» поршня υ, или время полного хода поршня. При этом под «прямым ходом» поршня подразумевается ход, при котором жидкость подается в ту полость цилиндра, через которую шток не проходит; под «обратным ходом» подразумеваем ход, при котором жидкость подается в полость, через которую проходит шток.

Расход жидкости, необходимый для перемещения поршня с заданной скоростью υ, определяется по формуле

Q = |

πD2 |

υ. |

(3.14) |

|

4 |

||||

|

|

|

Если задано время полного хода поршня, то расход жидкости равен

|

|

Ω |

|

+ Ω |

′ |

|

|

|

S |

|

|

|

|||

Q = |

|

|

Ц |

|

Ц |

, |

(3.15) |

|

|

|

t |

|

|||

|

|

|

|

|

|

|

|

где S – ход поршня;

Ωц – площадь сечения цилиндра;

74

ΩЦ′ – площадь сечения цилиндра, уменьшенная на площадь

сечения штока;

t – время полного хода поршня.

Производительность насоса должна обеспечить необходимый расход для исполнительного силового агрегата и возместить потери (утечки) в зазорах гидроагрегатов. Поэтому при выборе насоса его расход QН предварительно принимается равным

QН = (1,05 ÷1,1)Q . |

(3.16) |

Полученные значения РН и QН корректируются по номинальному ряду давлений и расхода.

КОНТРОЛЬНЫЕ ВОПРОСЫ К ГЛАВЕ 3

1.Назначение насосов в гидроприводе.

2.В чем отличие насосов от гидромоторов?

3.Требования к насосам, применяемым в гидроприводе.

4.Основная классификация насосов.

5.Принцип работы шестеренного насоса.

6.Какие насосы находят наибольшее применение в лесозаготовительных машинах?

7.Принцип работы пластинчатого насоса.

8.В чем отличие пластинчатого насоса однократного от насоса двукратного действия?

9.В чем отличие регулируемых и нерегулируемых пластинчатых

насосов?

10.В чем принципиальное отличие радиальных и аксиальных роторно-поршневых насосов?

11.Как осуществляется регулирование подачи радиальнопоршневых насосов?

12.На какие два типа подразделяют аксиально-поршневые насосы, в чем заключается их принципиальное отличие?

13.В чем заключается отличие низкомоментных и гидромоторов?

14.Какие насосы используют в качестве низкомоментных?

15.Какие насосы используют в качестве высокомоментных?

16.В каких системах применяют шестеренные гидромоторы?

75

4 РЕГУЛИРУЮЩИЕ И НАПРАВЛЯЮЩИЕ ЭЛЕМЕНТЫ ГИДРОПРИВОДА

Гидропривод может обеспечить надежное исполнение определенных заданных функций только при условии, если энергия потока жидкости, создаваемая насосом и передаваемая гидродвигателем, будет управляться. Для управления энергией потока жидкости, а следовательно, скоростью движения силового органа станка или машины; контроля за рабочими параметрами гидросистемы; поддержания этих параметров в заданных пределах при разных режимах работы гидропривода; обеспечения надежности и безопасности работы служит контрольно-регулирующая и направляющая аппаратура гидропривода.

По принципу действия все устройства управления и контроля гидропривода делятся на два вида: устройства с геометрическими характеристиками, не зависимыми от параметров потока жидкости, и устройства, геометрические характеристики которых зависят от параметров потока. При этом под геометрическими характеристиками понимаются размеры рабочих окон, через которые проходит жидкость.

В зависимости от степени открытия рабочего проходного сечения гидроаппаратура подразделяется на регулирующую и направляющую.

Регулирующая гидроаппаратура изменяет давление, расход и направление потока рабочей жидкости за счет частичного открытия рабочего проходного сечения.

Направляющая гидроаппаратура предназначена лишь для изменения направления потока рабочей жидкости за счет полного открытия или закрытия рабочего проходного сечения.

К регулирующей гидроаппаратуре относят:

−гидроклапаны давления, предназначенные для регулирования давления рабочей жидкости (напорные, редукционные);

−гидроклапаны, управляющие потоком рабочей жидкости (делители, сумматоры потоков, обратные клапаны, гидрозамки и др.).

4.1Регуляторы давления

Регуляторами давления называются устройства, предназначенные для поддержания заданного давления рабочей жидкости в любой точке гидропривода. Регуляторы давления предохраняют гидропривод от перегрузок и могут быть использованы для разгрузки насоса в определенной части рабочего цикла.

76

Для предохранения гидросистемы от перегрузок, а также от недопустимо высоких давлений жидкости служат предохранительные клапаны. Причиной повышения давления в гидроприводе может быть неисправность отдельного элемента гидропривода, засорение трубопровода, возросшее сопротивление на выходном звене, резкое увеличение сопротивления силового органа механизма или машины.

Вслучае превышения давления клапан открывается для слива рабочей жидкости, а при восстановлении первоначального давления – закрывается.

Вкачестве регуляторов давления используются напорные предохранительные и редукционные клапаны.

4.1.1Предохранительные клапаны

По конструкции предохранительные клапаны делятся на шариковые, конические и плунжерные (золотниковые). Предохранительные клапаны подразделяются на две группы: прямого действия и непрямого действия.

Вгидроклапанах прямого действия величина открытия рабочего проходного сечения изменяется в результате непосредственного воздействия потока рабочей жидкости на запорно-регулирующий элемент.

Вгидроклапанах непрямого действия поток сначала воздействует на вспомогательный запорно-регулирующий элемент, перемещение которого вызывает изменение положения основного запорно-регулирующего элемента этого клапана.

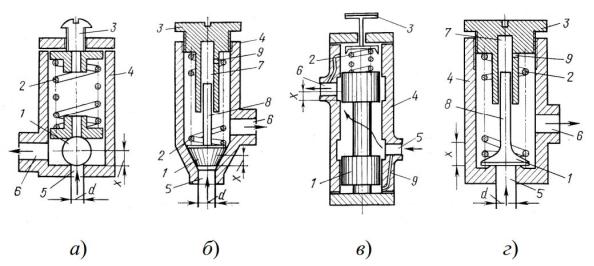

На рисунке 4.1 представлены принципиальные схемы предохранительных клапанов прямого действия с шариковым, конусным, плунжерным и тарельчатым запорно-регулирующими элементами.

Клапан состоит из запорно-регулирующего элемента 1 (шарика, конуса и т.д.), пружины 2, натяжение которой можно изменять регулировочным винтом 3. Отверстие 5 корпуса 4 соединяется с линией высокого давления, а отверстие 6 – со сливной линией. Часть корпуса, с которой запорно-регулирующий элемент клапана приходит в соприкосновение, называется седлом (посадочным местом).

При установке клапана в гидросистему пружина 2 настраивается так, чтобы создаваемое ею давление было больше рабочего, тогда запорнорегулирующий элемент будет прижат к седлу, а линия слива будет отделена от линии высоко давления. При повышении давления в подводимом потоке сверх регламентированного запорно-регулирующий элемент клапана перемещается вверх, преодолевая усилие пружины, рабочее проходное сечение клапана открывается, и гидролиния высокого давления соединяется со сливной.

77

Рисунок 4.1 – Принципиальные схемы напорных клапанов с запорнорегулирующими элементами: а – с шариковым; б – с конусным;

в – с золотниковым; г – с тарельчатым; 1 – запорно-регулирующий элемент; 2 – пружина; 3 – регулировочный винт; 4 – корпус; 5 – напорное отверстие корпуса;

6 – сливное отверстие корпуса; 7 – камера демпфера; 8 – плунжер; 9 – калибровочное отверстие

Вся рабочая жидкость идет через клапан на слив. Как только давление в напорной гидролинии упадет, клапан закроется, и если причина, вызвавшая повышение давления, не будет устранена, процесс повторится.

В процессе работы клапана возникает вибрация запорнорегулирующего элемента, сопровождаемая ударами о седло и колебаниями давления в системе. Вибрация и удары могут служить причиной износа и потери герметичности клапанов.

Для уменьшения силы удара и частоты колебаний клапана о седло применяют специальные гидравлические демпферы (рисунок 4.1 б, г). Устройство состоит из камеры 7, в которой перемещается плунжер 8. Камера заполнена жидкостью. С линией слива эта камера соединяется тонким калибровочным отверстием 9 диаметром 0,8 ÷ 1 мм. При открывании клапана плунжер вытесняет жидкость из камеры демпфера. Создаваемое при этом гидравлическое сопротивление, пропорциональное скорости движения плунжера, уменьшает частоту колебаний, силу удара запорно-регулирующего элемента и частично устраняет его вибрацию.

Достоинство клапанов прямого действия – высокое быстродействие. Недостаток – увеличение размеров при повышении рабочего давления, а также нестабильность работы.

При конструировании напорных клапанов их габарит и массу можно уменьшить, если применить клапаны непрямого действия (рисунок 4.2).

78

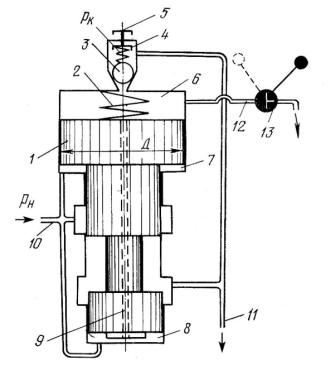

Рисунок 4.2 – Схема предохранительного клапана непрямого действия:

1 – золотник; 2 – нерегулируемая пружина; 3 – запорно-регулирующий элемент; 4 – пружина; 5 – регулировочный винт; 6, 7, 8 – полости клапана; 9 – капиллярный канал; 10 – напорная гидролиния; 11 – сливная гидролиния; 12 – канал; 13 – кран

Клапан состоит из основного запорно-регулирующего элемента – золотника 1 ступенчатой формы; нерегулируемой пружины 2 и вспомогательного запорно-регулирующего элемента 3 в виде шарикового клапана прямого действия.

Усилие пружины 4 шарикового клапана регулируется винтом 5. Каналами в корпусе клапана полости 7 и 8 соединены с гидролинией 10 высокого давления. Полость 6 соединена с полостью 8 капиллярным каналом 9 в золотнике. Пружины шарикового клапана 3 настраивается на давление PК (на 10 ÷ 20% больше максимального рабочего в гидросистеме).

Если при работе машины давление в гидросистеме PН < PК, шариковый клапан закрыт, в полостях 6, 7, 8 устанавливается одинаковое давление PН, золотник 1 под воздействием пружины 2 занимает крайнее нижнее положение, а гидролиния высокого давления 10 отделена от гидролинии слива 11 (положение клапана соответствует изображенному на рисунке 4.2).

Изменение давления в гидросистеме вызывает изменение давления в полостях 6, 7, 8 клапана. В тот момент, когда давление PН превысит PК,

79

шариковый клапан 3 откроется и через него жидкость в небольшом количестве начнет поступать на слив. В капиллярном канале золотника создается течение жидкости с потерей давления на преодоление гидравлических сопротивлений. Вследствие этого давление жидкости в полости 6 станет меньше давления в полостях 7 и 8. Под действием образовавшегося перепада давлений золотник 1 переместится вверх, сжимая пружину и соединяя линию 10 с линией 11. Рабочая жидкость будет поступать на слив, и перегрузки гидросистемы не произойдет. Однако как только линия высокого давления соединится со сливом, давление жидкости в гидросистеме уменьшится до PН < PК, шариковый клапан закроется и течение жидкости по капиллярному каналу прекратится. Давление в полостях 6, 7 и 8 выровняется, и под воздействием пружины 2 золотник возвратится в исходное положение, снова отделив линию высокого давления от слива.

Если причина, вызвавшая повышение давления в гидросистеме, не будет устранена, процесс повторится и золотник в конечном итоге установится на определенной высоте, при которой давление в гидросистеме будет поддерживаться постоянным. Когда клапан находится в работе, золотник совершает колебательные движения. Уменьшению колебаний золотника способствует полость 7, оказывающая на него демпфирующее влияние.

Для разгрузки системы или какого-либо ее участка клапаны непрямого действия могут управляться дистанционно. Для этого полость 6 посредством канала 12 и крана 13 необходимо соединить со сливом. В результате давление в полости 6 резко упадет, золотник 1 поднимется вверх, а линия высокого давления 10 соединится со сливом 11.

По сравнению с клапанами прямого действия клапаны непрямого действия обладают рядом преимуществ:

1)плавность и бесшумность работы;

2)повышенная чувствительность;

3)давление на входе в клапан поддерживается постоянным и не зависит от расхода рабочей жидкости через клапан.

В лесозаготовительной технике большое распространение получили предохранительные клапаны типа 510.32, 510.20. Технические характеристики предохранительных клапанов типа 510.32, 510.20 приведены в таблице 4.1.