metodakr

.pdf

40

Обычно все применяемые в системах гидропривода уплотнения подразделяют по назначению на три группы:

−уплотнения неподвижных поверхностей;

−уплотнения подвижных поверхностей при относительных возвратно-поступательных перемещениях;

−уплотнения подвижных поверхностей при относительном вращательном их перемещении.

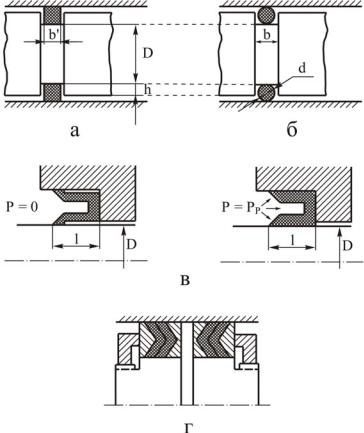

Для обеспечения высокой степени герметизации применяют различного типа уплотнения (рисунок 2.8), изготовленные из различных материалов:

−набивочные;

−манжетные;

−резиновые кольца;

−металлические кольца.

Рисунок 2.8 – Уплотнительные устройства: а – резиновое кольцо прямоугольной формы; б – резиновое кольцо круглого сечения; манжетное U-образное уплотнение; манжетное V-образное уплотнение; b' – ширина резинового кольца прямоугольного сечения; b – ширина канавки; d – диаметр сечения круглого кольца; D – диаметр уплотняемого соединения; h – глубина канавки; l – ширина рабочей части манжеты

41

Принцип действия всех уплотнений из упругих материалов основан на их свойствах создавать начальное давление на уплотняемых поверхностях, контактируемых с уплотнением.

При этом с увеличением рабочего давления соответственно увеличивается усилие прижатия уплотнения к уплотняемым поверхностям.

Набивочные уплотнения применяют в гидравлических прессах, гидроцилиндрах, насосах, гидроаппаратуре. Материалом уплотнения служат хлопчатобумажные, асбесто-металлические набивки, пропитанные коллоидным графитом, и т. д. К уплотняемым деталям набивка прижимается натяжными втулками с контактным давлением, превышающим рабочее.

Силу трения набивочного уплотнения определяют по формуле

τН = πdlk , |

(2.16) |

где d – диаметр уплотняемого соединения;

k – удельная сила трения, принимаемая в расчетах равной 0,04 – 0,13 МПа (в зависимости от степени затяжки натяжной втулки);

l – длина набивочного уплотнения, обычно принимается по соотношению l = (6 ÷ 8)h; где, соответственно, h – толщина (радиальная) сечения слоя набивки, определяемая по

зависимости h = (1,5 ÷ 2,5)  d (для малых диаметров штока h принимается не менее 3 – 4 мм, для больших – не менее

d (для малых диаметров штока h принимается не менее 3 – 4 мм, для больших – не менее

30 мм).

Манжетные уплотнения: манжетой в общем случае называют упругое фигурное кольцо, которое прижимается давлением рабочей жидкости к соответствующим деталям и оказывает уплотняющее действие. Форма манжет разнообразна, однако наиболее распространенными являются U-образные и V-образные (шевронные) манжеты (рисунок 2.8). Эти манжеты применяют при давлениях рабочей жидкости до 35 МПа.

Сила трения при уплотнении манжетами с шевронным (V-образным) профилем определяется по формуле [3]

τМV = πdlk , |

(2.17) |

где d – диаметр уплотняемого соединения;

k – удельная сила трения, равная 0,22 МПа;

l – ширина уплотнения (определяется на основе данных таблицы 2.5).

42

Таблица 2.5 – Размеры манжетных уплотнений

Диаметр d, мм |

до 30 |

до 60 |

до 150 |

до 300 |

l, мм |

8 |

10 |

10-12 |

15-20 |

Размеры манжет l (ширина уплотнения) выбирают по величине диаметра d. Рекомендуемое число манжет в пакете приводится в таблице 2.6.

Таблица 2.6 – Количество манжет в пакете

Диаметр, мм |

|

Рабочее давление, МПа |

|

|||

До 3 |

до 6 |

до 10 |

до 20 |

до 35 |

||

|

||||||

До 50 |

2 |

3 |

4 |

5 |

6 |

|

50 – 100 |

3 |

4 |

5 |

6 |

7 |

|

100 – 300 |

3 |

4 |

5 |

6 |

7 |

|

Силу трения в уплотнениях из манжет U-образного профиля |

||||||

определяют по формуле |

|

|

|

|

|

|

|

τМU = πdl(PP + PK )fМ , |

|

(2.18) |

|||

где d – диаметр уплотняемого соединения;

l – ширина рабочей части манжеты (таблица 2.5); PP – рабочее давление;

PK – монтажное давление, составляющее 0,2 ÷ 0,5 МПа;

fМ – коэффициент трения, равный: для кожи 0,06 ÷ 0,08; для капрона 0,02 ÷ 0,03; для фторопласта 0,03 ÷ 0,05; для резины

0,1 ÷ 0,13.

Силу трения, создаваемую уплотнением из металлических колец, определяют по формуле

τКМ = πdb(iPK +PP )fK , |

(2.19) |

где fK – коэффициент трения кольца, принимаемый равным 0,07 при скорости более 6 – 8 м/мин и 0,15 – при скорости менее

6м/мин и реверсе;

i – число колец в уплотнении (рекомендуемое число колец в зависимости от величины давления и диаметра цилиндра приводится в таблице 2.7);

b – ширина поршневого кольца (определяется в зависимости от диаметра поршня в соответствии с таблицей 2.8);

43

PК – монтажное (контактное) давление кольца, принимаемое равным 0,1 ÷ 0,2 МПа.

Таблица 2.7 – Определение числа поршневых колец

Давление, |

|

|

|

Диаметр цилиндра, мм |

|

|

||||

|

|

|

|

140- |

200- |

280- |

380- |

500- |

||

МПа |

40-50 |

50-90 |

100-130 |

|||||||

180 |

260 |

360 |

500 |

6000 |

||||||

|

|

|

|

|

||||||

6 |

2 |

3 |

3 |

|

3 |

3 |

3 |

3 |

3 |

|

10 |

3 |

3 |

3 |

|

3 |

4 |

4 |

4 |

4 |

|

20 |

3 |

3 |

4 |

|

4 |

4 |

5 |

6 |

7 |

|

32 |

3 |

4 |

4 |

|

5 |

6 |

7 |

8 |

9 |

|

Таблица 2.8 – Определение ширины поршневого кольца

Диаметр поршня, мм |

Глубина канавки, мм |

Ширина канавки, мм |

50 |

2,7 |

2,8 |

75 |

3,9 |

3,2 |

100 |

4,7 |

4,8 |

125 |

5,2 |

4,8 |

150 |

6,4 |

6,4 |

175 |

7,2 |

6,4 |

200 |

7,2 |

6,4 |

225 |

8,9 |

7,7 |

250 |

9,7 |

9,5 |

275 |

10,5 |

9,5 |

300 |

11,2 |

11,2 |

325 |

12,0 |

12,7 |

350 |

12,7 |

12,7 |

375 |

13,4 |

12,7 |

400 |

14,5 |

15,8 |

400 |

14,5 |

15,8 |

500 |

17,8 |

15,8 |

Силу трения при уплотнении резиновыми кольцами определяют по зависимости

τКР = qK πd , |

(2.20) |

где d – диаметр уплотняемого соединения;

qК – удельная сила трения на единицу длины уплотнения, определяется по графику (рисунок 2.9).

44

Рисунок 2.9 – График для определения удельной силы трения

Суммарная сила трения FТР определяется в зависимости от выбранных типов уплотнений на штоке и поршне, то есть

n |

|

FТР = ∑τi . |

(2.21) |

i=1

Металлические кольцевые уплотнения удовлетворительно работают при давлениях от 7 до 10 МПа (при диаметрах до 180 мм). Их недостатком является необеспечение полной герметичности и неисключение возможности появления задиров.

45

Кольцевые резиновые уплотнения в подвижных соединениях работают при рабочих давлениях до 32 МПа; резиновые манжетные и шевронные из прорезиненных материалов – до 50 МПа.

Определение силы противодавления

Для получения более равномерной скорости движения поршня на сливной линии из гидроцилиндра создается противодавление, сила которого обозначается FПР. Обычно противодавление создается путем дросселирования рабочей жидкости. На рисунке 2.10 представлена простейшая схема демпфера.

Рисунок 2.10 – Гидроцилиндр с демпфером: 1 – цилиндрический канал корпуса гидроцилиндра; 2 – цилиндрический хвостовик; 3 – поршень

Вконце хода поршня цилиндрический хвостовик входит в цилиндрический канал корпуса, уменьшая тем самым проходное сечение канала, по которому рабочая жидкость поступает в сливную гидролинию. Сопротивление протеканию рабочей жидкости тормозит поршень и плавно снижает его скорость.

Если условия работы не налагают требования плавного движения рабочего органа, то величину противодавления в расчет можно не вводить.

Вмашинах, станках, где рабочие давления малы, величину противодействия рекомендуется принимать в пределах от 0,2 до 0,3 МПа

Вмашинах и станках, где рабочий орган расположен вертикально и не уравновешен контргрузом, величина противодавления определяется

весом подвижных частей головки и гидроцилиндра, поршня и т.д. и

G

должна быть на 0,2 ÷ 0,3 МПа больше величины Ω , т.е.

46

P |

= (0,2 ÷0,3) 106 + |

G |

, |

(2.22) |

ПР |

|

Ω |

||

|

|

|

|

где G – вес подвижных частей (определяется по графику, представленному на рисунке 2.11), Н;

Ω – площадь сечения штоковой части гидроцилиндра, м2.

S, мм

1600 |

|

|

|

|

|

|

|

1400 |

|

|

|

|

|

φ = 1,33 |

|

1200 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

φ = 1,6 |

|

|

|

|

|

|

|

|

|

800 |

|

|

|

|

|

|

|

600 |

|

|

|

|

|

|

|

400 |

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

0 |

200 |

400 |

600 |

800 |

1000 |

1200 |

1400 |

|

|

|

|

|

|

|

G, Н |

Рисунок 2.11 – График для определения веса подвижных частей |

|||||||

|

|

|

гидроцилиндра |

|

|

|

|

На графике (рисунок 2.11) представлена зависимость веса подвижных частей гидроцилиндра в зависимости от хода штока гидроцилиндра для двух наиболее распространенных значений коэффициента мультипликации, применяемых заводами-изготовителями гидроцилиндров, который представляет собой отношение поршневой и

|

|

D |

2 |

|

|

штоковой полостей гидроцилиндра ϕ = |

|

|

|

. |

|

D |

2 |

|

2 |

||

|

−d |

|

|

||

С учетом вышесказанного сила противодавления определяется по формуле

FПР = PПРΩ. |

(2.23) |

Наличие противодавления в значительной степени предупреждает проникновение воздуха в полость гидроцилиндра.

47

Динамическая сила

Динамическую силу FД, возникающую при разгоне и торможении, можно приближенно определить, пользуясь теоремой о количестве движения и импульсе сил:

FД t = MПР (υ2 −υ1 ), |

(2.24) |

где t – время ускорения или замедления движения; принимается обычно равным 0,01 ÷ 0,5 с, причем меньшие значения относятся к легким механизмам и малым скоростям движения, а большие – к высоким скоростям и тяжелым механизмам; υ2, υ1 – максимальная и минимальная скорости перемещения

поршня. Скорость движения поршня в гидроприводах машин лесной промышленности обычно не превышает 0,05 ÷ 0,5 м/с [7];

MПР – приведенная к поршню силового гидроцилиндра масса, включающая в себя массы частей, подключенных к поршню.

Скорость перемещения штока или угловую скорость вала выбирают с учетом коэффициента использования гидропривода за цикл. Следует помнить, что завышение скорости ведет к увеличению мощности и веса гидропривода, а занижение – к уменьшению производительности машины. Например, коэффициент использования гидропривода скрепера составляет 0,1 ÷ 0,2 и менее, поэтому нет необходимости иметь большую скорость штоков, так как она практически не влияет на производительность скрепера. Коэффициент использования гидропривода экскаваторов и погрузчиков составляет 0,9 ÷ 1,0, поэтому скорость перемещения штока надо выбирать максимальной, так как она оказывает существенное влияние на производительность машины.

Если известны: приведенная масса, изменение скорости Δυ = υ2 – υ1 и t, то из формулы (2.24) можно определить динамическую силу инерции

Δυ |

|

FД = MПР t . |

(2.25) |

Если приведенная масса MПР мала по сравнению со статическим усилием FС, то формула (2.25) может быть преобразована в следующий вид:

F |

= |

FCТ |

Δυ |

|

|

Д |

|

g |

|

t . |

(2.26) |

48

Таким образом, могут быть определены дополнительные нагрузки, возникающие в результате действия сил трения в уплотнениях гидроцилиндра и сил противодавления.

По вычисленному усилию F' и принятому рабочему давлению PP уточняют диаметр силового гидроцилиндра:

|

′ |

|

D = |

4F |

|

πP . |

(2.27) |

|

|

P |

|

Полученный расчетный диаметр должен быть нормализован по ГОСТу. При этом подбирается ближайший больший диаметр, а также уточняется диаметр штока.

Для уточненного диаметра гидроцилиндра определяется толщина стенок корпуса и донышка корпуса гидроцилиндра.

Толщину стенок корпуса гидроцилиндра определяют по формуле [1]

tC = RK – R0, |

(2.28) |

где RK – наружный радиус корпуса гидроцилиндра;

R0 – внутренний радиус корпуса гидроцилиндра, R0 = D/2.

Наружный радиус гидроцилиндра может быть определен по формуле

σ |

+0,4P |

|

RK = R0 σP |

−1,3PУ , |

(2.29) |

Р |

У |

|

где σP – допустимое напряжение на растяжение материала корпуса;

PУ – расчетное давление рабочей жидкости (PУ = 1,2 PP).

Толщину плоского донышка корпуса гидроцилиндра определяют по формуле

tД = 0,405D |

PP |

. |

(2.30) |

|

σ |

|

|||

|

P |

|||

|

|

|

|

|

49

При выборе материала корпуса гидроцилиндра (допустимого напряжения растяжения материала) можно руководствоваться таблицей 2.9.

Таблица 2.9 – Допустимые напряжения растяжения

Давление в |

|

Допустимое напряжение |

|

гидроцилиндре, |

Материал корпуса гидроцилиндра |

||

растяжения, σP, МПа |

|||

МПа |

|

||

< 10 |

алюминиевые трубы или литье из серого |

25 |

|

чугуна |

|||

|

|

||

< 15 |

чугунное литье |

40 |

|

< 20 |

стальные трубы |

60 ÷ 80 |

|

> 20 |

кованая сталь |

100 ÷ 120 |

Следует также отметить, что при расчете гидроцилиндров на прочность при давлении до 30 МПа принимается запас прочности n = 3.

Штоки и поршни гидроцилиндров изготавливают из стальных поковок.

2.4.3 Расчет гидроцилиндра на устойчивость

Гидроцилиндры в процессе эксплуатации под действием рабочего давления работают как сжато-изогнутые балки переменного сечения. Для обеспечения работоспособности цилиндра необходимо убедиться в устойчивости штока под действием нагрузки.

Для определения устойчивости гидроцилиндра при известном рабочем усилии на штоке гидроцилиндра можно воспользоваться следующей методикой [13].

По схемам (рисунок 2.12) определяется фактор хода гидроцилиндра FC в зависимости от способа крепления гидроцилиндра.

Далее определяется опорная длина штока гидроцилиндра L0

L0 = FC·S, |

(2.31) |

где S – ход штока гидроцилиндра.