- •- Лекция 1 - цели и задачи краткосрочной финансовой политики предприятия

- •Финансовые коэффициенты, применяемые для оценки ликвидности и платежеспособности предприятия

- •Коэффициенты, характеризующие финансовую устойчивость предприятия

- •Коэффициенты деловой активности (показатели эффективности использования ресурсов)

- •Общая характеристика показателей рентабельности предприятия

- •- Лекция 2 - виды стратегий финансирования текущих активов

- •- Лекция 3 - понятие денежного потока, его классификация

- •- Лекция 4 - управление денежными потоками

- •Решение задачи

- •- Лекция 5 - методы анализа денежных потоков

- •Данные рассматриваемого примера

- •- Лекция 6 - анализ движения денежных средств. Прямой и косвенный методы анализа движения денежных средств

- •Отчет о движении денежных средств за 2007 – 2009 гг. (прямой метод) ооо «взор», тыс. Руб.

- •Отчет о движении денежных средств за 2007 – 2009 г.Г. (косвенный метод) ооо «взор»

- •Состав и структура денежных потоков предприятия по видам деятельности, (тыс. Руб.)

- •- Лекция 7 - прогнозирование и планирование денежного потока

- •Денежные поступления «Веселых игрушек» (млн. Руб.)

- •Денежные расходы предприятия (млн. Руб.)

- •Чистый денежный приток предприятия (млн.Руб.)

- •Баланс денежных средств предприятия (млн. Руб.)

- •- Лекция 8 - модели оптимизации денежных средств

- •Издержки неиспользованных возможностей при различных альтернативах (при условии, что процентная ставка равна 10%)

- •Коммерческие издержки, связанные с различными стратегиями

- •Итоговый расчёт

- •Расчет издержек

- •- Лекция 9 - методы оптимизации денежных потоков предприятия

- •Предполагаемые суммы, которые получает компания

- •Наращивание капитала

- •Эффект ликвидации оборота

- •Порядок расчета показателей

- •Анализ ликвидности баланса на основе данных бухгалтерской отчетности на конец периода 2007–2009 гг., тыс. Руб.

- •Расчет относительных показателей ликвидности и платежеспособности

- •- Лекция 10 - кредитная политика предприятия. Управление дебиторской задолженностью

- •- Лекция 12 - управление дебиторской задолженностью. Кредитная политика предприятия

- •Отчет по расчетам с дебиторами

- •Реестр старения дебиторской задолженности

- •Ведомость непогашенных остатков

- •- Лекция 15 - политика взыскания дебиторской задолженности

- •Источники, которые включает информация, используемая для оценки кредитоспособности

- •- Лекция 18 - способы взыскания дебиторской задолженности

- •Расчёт по приведенным данным

- •Сводная таблица: преимущества и недостатки факторинга

- •Расчет расходов, связанные с этим договором факторинга, составляют

- •Расчет затрат по факторингу

- •- Лекция 19 – обеспечение использования на предприятии современных форм рефинансирования дебиторской задолженности

- •Расчёт свободных средств в обороте (недостатка средств) на конец года

- •- Лекция 21 - управление запасами. Теоретические основы методов упраления запасами

- •- Лекция 22 - управление запасами

- •22.1. Учет запасов и его влияние на денежные потоки

- •Основные отличия калькуляции по полным затратам и по переменным издержкам

- •22.2. Принципы оценки запасов

- •Приобретение товаров

- •Запасы на конец года

- •Оценка запасов по методу скользящего среднего

- •22.3. Предположения о денежных потоках

- •Сравнение методом fifo и lifo для оценки запасов

- •22.4. Определение величины и эффективности инвестиций в запасы

- •Формирование запасов безопасности

- •- Лекция 23 - проблемы управления запасами

- •23.1. Проблемы, связанные с изменением инвестирования в запасы

- •23.2. Проблемы из–за недостаточного инвестирования в запасы

- •- Лекция 25 - оптимальный размер заказа, формула уилсона (вильсона), модель eoq

- •Расчёт суммарных издержек

- •- Лекция 27 – управление капиталом компании

- •27.1. Экономическая сущность и основные принципы управления капиталом

- •Особенности собственного и заемного капитала

- •Формирование эффекта финансового рычага

- •Расчет показателей финансовой рентабельности при различных значениях уровня финансового рычага организации

- •Расчет средневзвешенной стоимости капитала организации при различной его структуре

- •- Лекция 28 – сущность управления собсвенным капиталом, структура и политика его формирвоания

- •28.1. Понятие управления собственным капиталом, его функции, задачи

- •28.2. Состав и структура собственного капитала

- •28.3. Политика формирования собственного капитала

- •28.4. Критерии измерения эффективности использования собственного капитала

- •- Задачи -

- •Задача № 6

- •Задача № 7

- •Задача № 8

- •Задача № 9

- •Задача № 14

- •Задача № 15

- •Задача № 16

- •Задача № 22

- •Задача № 23

- •Задача № 24

- •Задача № 25

- •Задача № 26

- •Задача № 27

- •Задача № 28

- •Задача № 29

- •Задача № 30

- •Задача № 31

- •Задача № 32

- •Задача № 33

- •Задача № 34

- •Задача № 35

- •Задача № 36

- •Задача № 37

- •Задача № 38

- •Задача № 39

- •Задача № 40

- •Задача № 41

- •Задача №42

- •Задача №43

- •Задача №44

- •Решение задачи

- •Задача №45

Расчёт суммарных издержек

|

Величина пополнения запасов (Q), ед. продукции |

Общие

вынужденные + издержки |

Издержки

пополнения = |

Суммарные издержки, руб. |

|

500 |

187,5 |

4 680,0 |

4 867,5 |

|

1 000 |

375,0 |

2 340,0 |

2 715,0 |

|

1 500 |

562,5 |

1 560,0 |

2 122,5 |

|

2 000 |

750,0 |

1 170,0 |

1 920,0 |

|

2 500 |

937,5 |

936,0 |

1 873,5 |

|

3 000 |

1 125,0 |

780,0 |

1 905,0 |

|

3 500 |

1 312,5 |

668,6 |

1 981,1 |

Изучая полученные цифры, можно увидеть, что значения суммарных издержек колеблются в пределах от 5000 руб. до чуть более 1900 руб. Значение Q, при котором издержки минимальны, находится где–то в районе 2500.

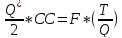

Чтобы найти точное значение, при котором издержки минимизируются, вернемся к рис. 25.1. Отметим, что минимальное значение соответствует точке пересечения графиков. В этой точке значения вынужденных издержек и издержек пополнения запасов одинаковы. Для отдельных видов издержек, как мы предположили, это всегда справедливо, т.е. можно найти точку минимизации, просто приравняв формулы расчета издержек друг другу и решив полученное уравнение для Q*:

(25.4.)

(25.4.)

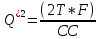

С помощью простейших арифметических действий получим:

(25.5.)

(25.5.)

Чтобы получить значение Q*, возьмем квадратный корень из обеих частей равенства:

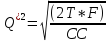

(25.6.)

(25.6.)

Это значение величины пополнения запасов, которое минимизирует суммарные издержки, связанные с наличием производственных запасов у компании, называется экономически обоснованной потребностью (EOQ). Для компании Eyssell EOQ составит:

Таким образом, для компании Eyssell экономически обоснованная потребность в запасах составляет 2498 единиц. При этом уровне издержки пополнения запасов и вынужденные издержки идентичны (каждые составляют по 936,75 руб.).

Компания «Ботинки Тайвис» начинает каждый период, имея сырье и материалы для производства 100 пар обуви. Запасы полностью используются в течение каждого периода, а затем пополняются. Если вынужденные издержки на одну пару ботинок составляют 3 руб. в год, каковы будут суммарные вынужденные издержки на производство ботинок?

В начале периода запасы составляют 100 единиц, а затем в течение периода снижаются до 0. Значит, средняя величина запасов в течение периода составляет 50 единиц. Если вынужденные издержки на одну пару ботинок равны 3 руб. в год, то суммарные вынужденные издержки составят 150 руб.

В нашем предыдущем примере, предположим, что Тайвис продает 600 пар ботинок в год. Сколько раз в течение года Тайвис пополняет свои запасы?

Тайвис каждый раз

заказывает материал на производство

100 пар ботинок. Объем продаж составляет

600 пар в год, значит Тайвис пополняет

запасы 6 раз в год, т.е. каждые 2 месяца.

Издержки по пополнению запасов составят

6 заказов

20

руб. за заказ = 120 руб.

20

руб. за заказ = 120 руб.

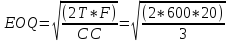

Пример EOQ. Исходя из наших предыдущих примеров, определите, сколько должен Тайвис заказать производственных запасов, чтобы минимизировать свои издержки? Как часто запасы будут пополняться? Какова величина вынужденных издержек и издержек по пополнению запасов? Каковы суммарные издержки?

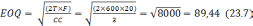

Мы имеем, что количество сырья, которое заказывается в течение года для производства ботинок (Т), составляет 600 единиц. Издержки по пополнению запасов равны 20руб. за заказ, а вынужденные издержки (СС) – 3руб. Мы можем теперь рассчитать EOQ для компании Тайвис:

= 89,44

(25.7.)

= 89,44

(25.7.)

Поскольку

Тайвис продает 600 пар обуви в год, запасы

будут пополняться 600/89,44 = 6,71 раз в течение

года. Общие издержки по пополнению

запасов составят 20 руб.

Поскольку

Тайвис продает 600 пар обуви в год, запасы

будут пополняться 600/89,44 = 6,71 раз в течение

года. Общие издержки по пополнению

запасов составят 20 руб. 6,71

= 134,16 руб. Средняя величина запасов

составит

6,71

= 134,16 руб. Средняя величина запасов

составит

единицы.

Вынужденные издержки будут равны 3

руб.

единицы.

Вынужденные издержки будут равны 3

руб. 44,72

= 134,16 руб., т.е. столько же, сколько и

издержки по пополнению запасов. Суммарные

издержки составят 268,33 руб.

44,72

= 134,16 руб., т.е. столько же, сколько и

издержки по пополнению запасов. Суммарные

издержки составят 268,33 руб.

Расширенный вариант модели EOQ. До сего момента мы предполагали, что производственные запасы компании равномерно снижаются до нуля, а затем пополняются. На практике же компании захотят пополнить запасы до того, как они полностью истощатся, по двум причинам. Во–первых, всегда имея под рукой некоторое количество запасов, компания минимизирует риск оказаться вовсе без запасов и потерпеть убытки от снижения объемов продаж и потери покупателей. Во–вторых, когда компания пополняет запасы, проходит некоторый промежуток времени, пока они реально будут доставлены. Таким образом, чтобы завершить наше рассмотрение модели EOQ, примем во внимание эти два случая: критический объем запасов на складе и время пополнения запасов.

Критический объем запасов. Под безопасным объемом запасов понимается минимально допустимый объем запасов на складах компании. Запасы пополняются каждый раз, когда их объем опускается до критического уровня. Заметим, что включение понятия критических запасов просто означает, что компания не расходует регулярно все запасы до нуля в течение периода. Помимо этого замечания, все остальные вопросы остаются такими же, как и в наших предшествующих рассуждениях.

Время пополнения запасов. Чтобы учесть задержки в поставке сырья, компания должна делать заказы до того момента, когда объем запасов на складе опустится до критического уровня. Точками пополнения запасов называются те моменты, когда компания должна сделать новый заказ поставщикам. Как видно, время пополнения каждый раз составляет некоторое фиксированное количество дней (недель или месяцев) до того, когда запасы снизятся до нуля.

Одной из причин того, почему компании предпочитают иметь критические запасы, является желание застраховаться от непредвиденных задержек в получении сырья. Теперь мы можем объединить эти два допущения в одной модели. В результате мы получим более общую модель EOQ, в которой компания делает заказы на производственное сырье, предвосхищая будущую потребность в них, а также имеет в наличии критические запасы, чтобы застраховать себя от непредвиденных колебаний спроса и времени поставки.

- ЛЕКЦИЯ 26 -

МЕТОД «ТОЧНО В СРОК»

В последнее время в некоторых отраслях промышленности в производственном процессе все шире применяется так называемый метод управления товарно–материальными запасами по принципу точно в срок.

«Точно в срок» – метод контроля и управления товарно–материальными запасами, в соответствии с которым запасы приобретаются и вводятся в производство точно в тот момент, когда в них возникает необходимость.

Таким образом, философия управления по методу JIT сосредотачивает специалистов на «протягивании» товарно–материальных запасов через производственный процесс «по мере надобности», а не на «проталкивании» их по принципу «по мере выпуска». Для такого подхода требуется очень точная информационная система в сфере производства товарно–материальных запасов, максимально эффективная закупочная система и система обработки запасов, а также предельно надежные поставщики. Конечно, запасы сырья, товаров и материалов в пути ни при каких условиях не могут достичь нулевого уровня, но, несмотря на это, понятие «точно в срок» представляет собой один из наиболее эффективных путей сокращения товарно–материальных запасов. Однако цель JIT не ограничена исключительно их сокращением, она состоит еще и в повышении производительности и гибкости производства, а также в улучшении качества выпускаемой продукции.

Факторы, определяющие метод «точно в срок»:

Концентрация по географическому принципу. Если предприятие–покупатель стремиться получать нужные детали по принципу «точно в срок», необходимо, чтобы перевозка грузов с завода–поставщика на завод–потребитель выполнялась за относительно короткое время: менее одного дня. Так, например, подавляющее большинство заводов–поставщиков японской компании Toyota расположено на расстоянии не более 60 миль от его предприятия.

Надежное качество. Компания–потребитель обязательно должна иметь уверенность в том, что получает от своих поставщиков только качественные материалы и товары. Японская концепция заключается в том, что каждый производственный процесс должен рассматривать последующий процесс как своего конечного клиента. Мероприятия по контролю качества направлены на контроль самого производственного процесса, а не на то, чтобы отсеивать брак в результате проверки качества.

Управляемая сеть поставщиков. Внедрению системы «точно в срок» способствует максимальное сокращение количества поставщиков и заключение с ними долговременных контрактов. Большинство японских автомобилестроительных компаний имеет не более 250 поставщиков комплектующих. Для сравнения скажем, что в компании GeneralMotorsCorp. только сборочное производство сотрудничает с 3500 поставщиками.

Управляемая транспортная система. Кратко выражаясь, основой для этого является создание надежных транзитных маршрутов между поставщиками и пользователями. Так, японские автомобилестроительные компании используют для доставки деталей только грузовые автомобили (свои или работающие по контракту). Поставки комплектующих от каждого поставщика осуществляются по несколько раз в день в соответствии с заранее составленным графиком.

Гибкость производства. На заводе процесс поставок должен «уметь» быстро реагировать и оперативно предоставлять участку–потребителю любые необходимые детали. В данном случае очень важным является возможность быстрой смены инструментов. Так, например, в Японии одно автоматическое прессовочное оборудование может быть заменено другим в течение 6 минут.

Небольшие партии поставок. Большинство автомобилестроительных японских компаний использующих систему «точно в срок», требуют, чтобы размер партии не превышал 10% от ежедневного расхода деталей или материалов. В идеале они стремятся достичь такого порядка, когда партия будет состоять из одной единицы продукции с тем, чтобы по мере сборки машины специально выпускалась и каждая деталь для нее.

Эффективная система приемки материалов и погрузочно–разгрузочных работ. Большинство японских компаний вообще отказалось от формальных операций по приемке. Все части заводов используются в качестве приемочных зон, и детали и комплектующие доставляются как можно ближе к месту назначения. Благодаря применению погрузочной техники особой конструкции японцы избавились от необходимости в специальных отстойниках для нее.

Настойчивое стремление управляющего персонала к внедрению системы «точно в срок». Система «точно в срок» должна охватывать все подразделения завода. Управленческий персонал отвечает за обеспечение компании ресурсами, необходимыми для эффективного использования этой системы. Он должен твердо придерживаться намеченной цели в период перехода к системе «точно в срок», который нередко бывает довольно сложным и длительным.

Для предприятий со сравнительно небольшими объемами производства затраты на выполнение заказа могут быть незначительны, а расходы на хранение не нужны, если материалы сразу поступают в производство.

Иначе говоря, оптимальный размер партии заказа конкретного материала пропорционален корню квадратному удвоенной годовой потребности в данном материале.

Метод красной линии. Одна из крупнейших систем контроля называется методом красной линии (red–linemethod) и заключается в том, что внутри ящика, в котором хранятся запасы, проводится красная линия. Когда запасы израсходовали до этой линии, т. е. она стала видна, размещается заказ на новую партию.

Метод двух ящиков. Другой пример – метод двух ящиков (бункеров) (two–binmethod). B данном случае, запасы хранятся сразу в двух ящиках. Сначала материалы расходуются из первого, а когда он становится пустым, размещается заказ на новую партию и материалы начинают брать из второго ящика. Эти методы основаны на практических наблюдениях и применимы в производстве, связанном с большим количеством мелких деталей, а также в ремонтных мастерских.

Компьютерные системы. Крупные компании используют компьютерные системы контроля запасов. Сначала в память компьютера вводится информация обо всех видах запасов, затем расход материалов автоматически регистрируется и происходит корректировка остатков. При достижении момента возобновления запаса через компьютерную сеть поставщику передается информация о заказе новой партии, а после ее получения остатки снова корректируются. В этом случае в компьютер занесены данные об остатках по каждому виду товара, на самом же изделии имеется магнитный код. При покупке и расчете через электронную кассу информация передается в компьютер и, таким образом, автоматически уменьшается остаток данного товара. Когда же достигается точка размещения нового заказа, информация о нем передается прямо в компьютер поставщика.

Однако, чтобы модель оптимального размера заказа работала, необходимо соблюдение следующих допущений:

объём продаж должен быть идеально спрогнозирован;

продажи равномерно распределяется в течение всего года;

заказы выполняются без задержек.

,

руб.

,

руб.

руб.

руб.