Технические САУ, Петухов И.В., Стешина Л.А

.pdfВыбор стандартных локальных сетей для объединения интеллектуальных модулей внутри КФУ и полное исключение традиционных параллельных шин как средства межмодульной коммуникации позволяет без дополнительных затрат решить ряд проблем, не разрешимых для контроллеров с традиционной архитектурой, В этом состоит суть предлагаемого решения для организации архитектуры контроллера, адекватной предъявляемым требованиям.

Замена параллельной шины внутри контроллера на локальную сеть оптимально и позволяет решить ряд ключевых задач, определяющих основные системные свойства контроллеров:

1)обеспечение надежной среды передачи данных. В современных локальных сетях обеспечивается достоверность передаваемых по сети данных, которые защищаются циклическими контрольными суммами. Подобная защита данных от искажений отсутствует в большинстве параллельных шин;

2)возможность инициативного доступа к среде передачи со стороны любого сетевого абонента. Это позволяет реализовать разнообразные схемы обработки информации: по инициативе «ведущего» обработчика, управление по событиям, управление потоком данных;

3)возможность осуществить разнообразные методы адресации. Некоторые сети не имеют физических адресов: все сообщения имеют свой идентификатор типа или класса сообщений. Это позволяет строить динамические схемы маршрутизации информационных потоков в системе. Кроме того, имеются специальные служебные и широковещательные сообщения, без которых трудно реализовать ряд необходимых системных функций, например синхронизацию времени и другие функции, требующие синхронной обработки;

4)отсутствие централизованного арбитра и широкие возможности автоконфигурирования сетевой топологии существенно повышают надежность и живучесть контроллера. В многопроцес-

61

сорных параллельных архитектурах, напротив, используется централизованная схема арбитража;

5)более высокоуровневый обмен информацией. Общение между интеллектуальными модулями происходит не на уровне элементарных регистровых обращений (циклов чтения/записи), а на уровне смысловых сообщений. В сетях элементом информации является сообщение, оформленное в виде пакетов. Пакет является нормальной транзакцией, целостность которой автоматически отслеживается на сетевом уровне. Более того, даже разрушение самой сетевой среды во время передачи пакета не является фатальной системной ошибкой – это обычная штатная ситуация, предусмотренная в любой сети, в отличие от параллельной шины, где сбой шинного цикла является серьезной системной ошибкой с фатальными последствиями. Это свойство локальных сетей изящно и совершенно естественно решает такую глобальную проблему для архитектур с параллельной шиной, как «горячая» замена модулей в контроллере;

6)высокая скорость передачи. Параллельные шины пока считаются самыми быстродействующими.

Сегодня появилось несколько технологий последовательной передачи данных, которые превосходят по быстродействию любые существующие параллельные шины и обеспечивают передачу данных со скоростью до 400 Мбайт/с и даже более. Тот факт, что последовательные шины заменят в ближайшем будущем сегодняшние параллельные шины межмодульного взаимодействия

вкомпьютерных системах, был осознан еще в начале 90-х годов XX века. Сегодня видна определенная тенденция развития средств вычислительной техники в этом направлении.

В контроллерах для автоматизации типичных технологических процессов такие скорости не требуются – шина с производительностью 2 Мбайт/с вполне достаточна для традиционного контроллера с неинтеллектуальными модулями. Эта оценка скорости основана на нашем практическом опыте и опыте использования

62

рядом фирм технических средств с такими показателями производительности шины, например PC-совместимых контроллеров с 8-разрядной ISA-bus. Если же все модули в контроллере будут иметь достаточный интеллект для автономного решения прикладных задач управления, сбора и обработки информации, то требуемый поток обмена данными между такими модулями снизится примерно на два порядка.

Анализ исходных текстов программ «драйверов» ввода/вывода позволяет оценить количество элементарных операций, выполняемых процессором, для считывания и первичной обработки, например, одного аналогового преобразования. Как правило, для обработки одного измерения в «драйвере» исполняется около сотни процессорных инструкций. Таким образом, для межмодульной коммуникации будет достаточно иметь среду передачи с производительностью порядка 20 Кбайт/с или, что тоже самое, 200 Кбод с учетом 20 % накладных расходов протоколов последовательной передачи данных.

Эта оценка говорит о том, что с точки зрения скоростных характеристик в качестве среды передачи внутри контроллера может использоваться практически любая из стандартных детерминированных локальных сетей.

Таким образом, приведен ряд достоинств использования контроллера с внутренней локальной сетью в сравнении с традиционным контроллером на основе параллельной шины.

3.5.Контроллеры с последовательной шиной

ВИнституте автоматики и электрометрии СО РАН при уча-

стии партнеров, компаний PEP Modular Computers и UniControIs,

был разработан универсальный контроллер для автоматизации различных объектов, включая крупные и особо ответственные объекты типа ТЭС. Общие требования к разрабатываемому обо-

63

рудованию были сформулированы одной из ведущих в Сибирском регионе технологических организаций «Сибтехэнерго». Реализация контроллера, опытно-конструкторская документация и серийное производство осуществлены фирмой «Модульные системы Торнадо». Разработанное оборудование внедрено на ряде объектов теплоэнергетики.

Архитектура разрабатываемого контроллера базировалась на идее распределения технологических функций объекта по небольшим автономным или слабо связанным технологическим узлам. Задачи каждого функционального узла решаются одним или несколькими интеллектуальными модулями, получившими название модулей интеллектуальных функций «Modules of Intellectual Functions» или MIF-модулями, а контроллеры на их основе – MIFконтроллерами. Объем отдельного MIF-модуля соответствует объему небольшого ФУ, т. е. 30-60 каналов.

В качестве внутренней шины МIF-контроллера используется шина CAN-bus как один из наиболее широко распространенных промышленных стандартов. Она peaлизована в виде специализированных СБИС более чем 20 ведущими компаниями, поддерживает разнообразные среды передачи, контролирует целостность и отсутствие ошибок при передаче/приеме сообщения без получения специального ответа от «получателя». Конструктивно сеть CAN-bus выполнена в MIF-контроллере на объединительной печатной плате, в которую устанавливаются MIF-модули. Дублирование шины повышает надежность MIF-контроллера до уровня, который никогда не достижим в традиционных контроллерах. MIF-контроллер не может отказать ни при каком любом единичном отказе среды передачи контроллера.

Конструктивно МIF-контроллер состоит из двух основных подсистем: кластера MIF-модулей и сетевых шлюзов (одного или двух в зависимости от требований по дублированию «цеховой» сети). MIF-модули объединяются в кластер внутри МIF-кон- троллера детерминированной локальной сетью CAN-bus. MIFконтроллер может состоять из двух крейтов, содержащих до 32

64

MIF-модулей. Для обеспечения взаимодействия MIF-модулей с другими контроллерами MIF-контроллер имеет один или два сетевых шлюза в «цеховую» сеть, реализуемую на Profibus или

Ethernet.

Сетевой шлюз является абсолютно прозрачным устройством для MIF-модулей. Каждый MIF-модуль посылает в CAN-сеть сообщения, не заботясь и не зная о том, где находится адресат – в этом или другом MIF-контроллере. Для него все выглядит так, как будто все МIF-модули находятся в одной огромной сети CAN.

Основная часть сообщений не выходит за пределы MIFконтроллера, что дает фактически пропорциональный числу установленных в системе MIF-контроллеров рост производительности коммуникационной среды.

Контроллеры в ПТК для автоматизации технологических процессов должны решать вполне определенный набор задач по вводу, т. е. преобразованию физических сигналов в цифровой код, и выводу, т. е. обратному преобразованию из цифрового кода в физический сигнал.

В этот набор входят задачи ввода сигналов от термопар, термометров сопротивлений, потенциальных и токовых аналоговых сигналов и дискретных сигналов в диапазоне от 24 до 220 B, а также задачи вывода потенциальных и токовых аналоговых команд и дискретных команд в том же диапазоне.

Кроме того, в ряде случаев могут возникать более нестандартные задачи ввода/вывода. Для решения этих разнообразных задач требуется набор соответствующих модулей для ввода/вывода.

При выборе контроллера или разработке собственного контроллера необходимо учитывать такие критерии, как минимизация расходов на разработку, минимизация стоимости контроллера, унификация принятых технических решений и проектная компонуемость не только контроллера, но и входящих в него модулей.

65

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Перечислите пять основных уровней технологического процесса.

2.Назовите основные принципы при проектировании архитектуры систем.

3.Каковы основные свойства большинства классических контроллеров?

4.Дайте понятие арбитра.

5.Как достигается снижение интенсивности обмена информацией между интеллектуальными модулями?

6.Каковы особенности архитектуры двухуровневой сети интеллектуальных модулей?

7.Представьте архитектуру MIF-контроллера.

66

4. СРЕДСТВА АВТОМАТИЗАЦИИ И УПРАВЛЕНИЯ. СОСТАВ. НАЗНАЧЕНИЕ

4.1. Состав и назначение технических средств

Современные распределенные и многофункциональные системы контроля и управления при всем их многообразии условно принято разбивать на уровни, где доминирующим критерием выделения определенного уровня является его функциональность.

В состав технических средств автоматизации и управления входят:

технические средства получения информации о состоянии объекта управления, датчики, измерительные преобразователи;

технические средства использования командной информации и воздействия на объект управления, исполнительные устройства, регулирующие органы;

технические средства приема преобразования и передачи измерительной и командной информации по каналам связи;

устройства связи с объектом управления, системы передачи данных, интерфейсы САиУ, локальные управляющие вычислительные сети (ЛУВС), технические средства и методы управления доступом к моноканалам ЛУВС;

технические средства обработки, хранения информации и выработки командных воздействий;

цифровые средства обработки информации в САиУ, управляющие ЭВМ, управляющие вычислительные комплексы (УВК), промышленные (индустриальные) комплексы;

микроЭВМ и микроУВК, программируемые логические контроллеры, программируемые компьютерные контроллеры, однокристальные микроконтроллеры;

программное обеспечение САиУ;

устройства взаимодействия с оперативным персоналом САиУ, типовые средства отображения и документирования информации, устройства связи с оператором;

67

видеотерминальные средства, мнемосхемы, индикаторы; операторские панели и станции, регулирующие и показывающие приборы.

К настоящему времени выработана четырёхуровневая структура, которой придерживаются практически все производители систем автоматизации технологических процессов. Первый уровень – технологический процесс, объект автоматизации, датчики и исполнительные устройства; второй – управление, контроллеры, в том числе программируемые логические; третий – оперативный технологический контроль и управление; четвертый – расчет и анализ финансово-экономических показателей, сервис, администрирование. Пример такой иерархической структуры представлен на рис. 4.1.

Традиционно такую структуру представляют в виде пирамиды, подчеркивая то обстоятельство, что базисом любой автоматизации является технологический процесс с его многообразием параметров. Собственно измерение технологических параметров и управление ими в соответствии с требованиями техноло-

гических регламентов является основной задачей автоматизации. На первом уровне находятся все первичные датчики и органы

управления, необходимые для измерения и изменения параметров. Состав датчиков и органов управления, их характеристики определяются, прежде всего, требованиями технологического процесса, поэтому для разных технологических процессов они различны.

На втором уровне выполняются следующие функции:

измерение и получение данных о параметрах и состояниях процесса и оборудования;

анализ данных;

68

управление процессом (локальное или координированное или взаимосвязанное), доведение управляющих воздействий до исполнительных устройств;

представление информации о процессе и об оборудовании, включая сигнализацию, в том числе и аварийную, накопление и сохранение информации;

обмен информацией со смежными системами и верхним уровнем.

На третьем уровне находятся различные контрольно-измери- тельные приборы, регуляторы, программируемые контроллеры. Несмотря на разнообразие технологических процессов, технические средства на втором уровне в значительной степени унифицированы.

Таким образом, между первым и вторым уровнями происходит интенсивный обмен данными: измеренные данные о параметрах и состояниях процесса и оборудования передаются в одном направлении, а сигналы управления – в обратном.

Обобщенно перечисленные выше функции обеспечивают сбор и передачу данных о параметрах и состояниях процесса и технологических переменных.

4.2. Структура АСУ ТП, автоматического регулирования и автоматического управления

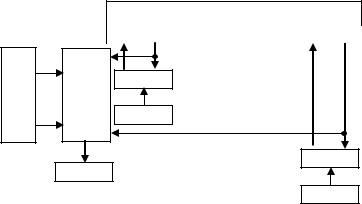

На рис. 4.2 мзображена структура типичной АСУ ТП. На представленной схеме введены следующие обозначения: Д – датчик (часть объекта); РО – регулирующий орган (клапан, вентиль, заслонка); Рег. – автоматический регулятор; ЗД – задатчик, вводит в автоматический регулятор значение регулируемой величины; УВВИ – устройство ввода-вывода информации; УВМ – управляющая вычислительная машина.

69

Технологический объект управления

|

РО |

Д |

. |

. |

. |

. |

РО |

Д |

|

|

|

|

|

|

|

|

|

Рег.

УВМ УВВИ

ЗД

Рег.

Монитор

ЗД

Рис. 4.2. Структура типичной АСУ ТП

УВМ может работать в следующих режимах:

режим слежения – обработка поступившей информации, вывод информации на монитор;

режим советника – анализ ситуации, рекомендации по исправлению возникших ошибок;

режим воздействия на объект – воздействие на регуляторы. Применяется тогда, когда процесс достаточно хорошо изучен, чтобы поручить его управление машине.

Структура системы автоматического регулирования пред-

ставлена на рис. 4.3, где хд(t) – сигнал датчика; хзд(t) – сигнал задатчика; ЗД – задатчик (вводит требуемое значение величины);

za(t) – сигнал автоматического регулирования; zр(t) – сигнал ручного регулирования.

Измерительный блок (ИБ) воспринимает и сравнивает сигналы датчика и задатчика, формирует сигнал рассогласования х(t), преобразует его в более удачную форму х(t)= хзд(t)–хд(t).

Формирующий блок (ФБ) формирует требуемый закон регулирования – уравнение регулятора или закон регулирования

70