Технические САУ, Петухов И.В., Стешина Л.А

.pdfщего технологического оборудования с транспортной системой и осуществить «безлюдную» технологию. Также расширилось применение РТК в качестве основного технологического оборудования на операциях сборки, сварки, контроля и др.

К концу 60-х годов в промышленно развитых странах возникла проблема коренной перестройки управления в связи с необходимостью обеспечения их живучести при быстро изменяющихся заказах рынка. Технические средства адаптации к этому времени развились до средств вычислительной техники, способной работать непосредственно в производственных условиях, а их применение стало экономически целесообразным. Однако было еще неясно, отчего проявится наибольший эффект: от внедрения новых технических средств на нижнем (технологическом) уровне управления ПС или на верхних уровнях управления, связанных с организацией технологии.

В70-е годы в странах с передовой технологией подвергли проверке две альтернативные гипотезы, суть которых сводилась к следующему: что быстрей ведет к успеху – автоматизация получения знаний о технологии или автоматизация самой технологии?

Вобласти получения знаний о технологии используется большое количество людей и других ресурсов, обеспечивающих прогнозирование, исследование, проектирование, подготовку производства и испытания готового продукта. Поэтому автоматизация получения знания о технологии могла резко уменьшить трудоемкость, сократить время подготовки информации для производства и обеспечить живучесть ПС в условиях сильных возмущений со стороны среды.

Автоматизация самой технологии позволила уменьшить количество людей, занятых непосредственно в технологическом процессе, поднять качество производимых изделий и производительность ПС за счет гибкой организации ТП, исключить или ускорить обучение персонала при переходе к другой номенклатуре

21

или видам изделия, резко сократить время изготовления изделия и др.

На основании этих подходов сформировались два основных направления автоматизации производства.

Первое направление получило название MIS/CAD (Management information system / Computer-aided design). В отечественной литературе аналогами этих терминалов являются АСУ/САПР.

Второе направление, связанное с автоматизацией самого производства, получило название САМ (Computer-aided manufacturing), а в отечественной литературе – АСУ ТП (автоматическая система управления технологическим процессом). Следует отметить условность строгого разделения этих двух направлений в деле обеспечения живучести ПС в условиях взаимодействия со средой.

В промышленно развитых странах наблюдалось совместное развитие направлений CAD и САМ. Однако доли капитальных вложений в эти направления были разными. В США основное внимание уделялось концепции CAD. К концу 70-х годов США значительно опережали другие страны в этой области. Япония обеспечила преимущественные капитальные вложения в концепцию САМ и в результате вырвалась вперед на международном рынке по целому ряду промышленных видов продукции. Достижения в направлениях CAD и САМ привели к необходимости и возможности создания объединенной концепции CAD/САМ (САПР/АСУ ТП). Однако для объединения этих концепций необходим интерфейс. Этот информационный компонент получил обозначение MIS (информационная служба).

Системы CAD/САМ обладают следующими особенностями:

• строятся на базе аппаратных и программных средств ЭВМ для целей технического проектирования, графического представления информации, машинного анализа, управления производством;

22

•позволяют создавать, отображать, анализировать, запоминать, манипулировать всевозможной графической информацией без использования ручного черчения;

•легко перестраиваются по требованиям конкретного пользователя благодаря модульному принципу построения, имеют многотерминальный доступ со стороны пользователей;

•позволяют автоматически преобразовать информацию в команды управления средствами производства с устройствами числового программного управления; имеют одновременный контроль точности, качества и надежности как технологического оборудования, так и продукции.

Однако недостатком систем CAD/САМ является то, что они сохраняют ручной труд в управлении технологическими процессами, и следовательно, технологический уровень управления таких ПС остается достаточно жестким, ориентированным на специфику того или иного проекта.

В связи с этим в последние годы разрабатывается и осуществляется новая концепция, объединившая CAD, CAM, MIS и робототехнику и получившая название FMS (Flexible manufacturing system) – гибкая производственная система (ГПС). Применение робототехники значительно повысило гибкость управления ПС и позволило сделать практический шаг в области разработки и создания трудосберегающей технологии и «безбумажного» производства.

1.3. Гибкие автоматизированные производственные системы

Гибкость производственной системы проявляется не только в способности ее функционирования при изменении условий производства, но и в быстрой подготовке новой программы, требуемой для выполнения нового технологического задания.

23

Гибкая производственная система (ГПС) – совокупность тех-

нологического оборудования, роботизированных технологических комплексов, гибких производственных модулей, отдельных технологических машин и систем управления их функционированием, обладающая свойством автоматической переналадки при производстве широкого круга номенклатуры в заданных пределах ее характеристик. Согласно этому ГПС должна содержать автоматизированные участки технологической подготовки производства, решающие вопросы подготовки информации и производства. Кроме того, ГПС не может нормально функционировать, если вовремя не будет планироваться ее работа, в том числе сменносуточные задания и материально-техническое обеспечение, поставка материалов, инструментов и др. Для быстрой плановой реализации этих работ необходима связь ГПС с автоматизированной системой управления производством (АСУП).

Таким образом, ГПС в своем развитии вырастает до гибкого автоматизированного производства, в котором функционируют следующие подсистемы:

•технологической подготовки производства (АСТПП);

•планирования, диспетчеризации;

•транспортно-накопительная;

•контроля качества;

•контроля исполнения;

•робототехническая;

•вычислительная.

Каждая из этих подсистем реализуется с помощью набора ап- паратно-технических средств, программного обеспечения (ПО) и сопровождающей документации.

Для современного промышленного производства характерно постоянное повышение уровня автоматизации. В эволюции ГПС можно выделить пять уровней их автоматизации:

•цикл обработки;

•процессы загрузки оборудования;

24

•измерения и контроль;

•автоматическая переналадка оборудования;

•организация ГПС.

Рассмотрим основные понятия, используемые в настоящее время при рассмотрении гибких производственных систем.

Гибкая автоматизированная линия (ГАЛ) представляет собой ГПС, в которой технологическое оборудование расположено в принятой последовательности технологических операций.

Гибкий автоматизированный участок (ГАУ) является ГПС,

функционирующей по заданному технологическому маршруту, в котором предусмотрена возможность изменения последовательности технологических операций.

Гибкий автоматизированный цех (ГАЦ) – это гибкое произ-

водство, представляющее собой в различных сочетаниях совокупность ГАЛ, роботизированных технологических линий, ГАУ, роботизированных технологических участков для изготовления изделий нужной номенклатуры.

Гибкий производственный модуль (ГПМ) является основной единицей производственного оборудования с программной настройкой, функционирующей автономно и автоматически осуществляющей все функции, связанные с выполнением технологического процесса.

Роботизированный технологический комплекс (РТК) пред-

ставляет собой совокупность технологического оборудования, промышленного робота и средств оснащения, способную к работе в автономном режиме. Роботизированные технологические комплексы, предназначенные для работы в ГПС, должны иметь автоматизированную переналадку и возможность встраиваться в систему.

Система обеспечения функционирования ГПС образуется в общем случае совокупностью взаимосвязанных автоматизированных систем проектирования выпуска изделий, технологической подготовки производства, управления ГПС с помощью ЭВМ

25

и автоматического перемещения предметов производства и технологической оснастки.

В общем случае в систему обеспечения функционирования ГПС входят:

автоматизированная транспортно-складская система (АТСС);

автоматизированная система инструментального обеспечения (АСИО);

система автоматизированного контроля (САК);

автоматизированная система управления технологическим процессом (АСУ ТП);

автоматизированная система научных исследований (АСНИ);

система автоматизированного проектирования (САПР);

автоматизированная система технологической подготовки производства (АСТПП);

автоматизированная система управления и др. Автоматизированная транспортно-складская система пред-

ставляет собой систему взаимосвязанных автоматизированных транспортных и складских устройств, предназначенных для укладки, хранения, временного накопления, разгрузки и доставки предметов труда, технологической оснастки.

Автоматизированная система инструментального обеспечения является системой взаимосвязанных элементов, обеспечивающих подготовку, хранение, автоматическую установку и замену инструмента.

Автоматизированная система управления (АСУ) – комплекс аппаратных и программных средств, предназначенный для управления различными процессами в рамках технологического процесса, производства, предприятия. АСУ применяются в различных отраслях промышленности, энергетике, транспорте и т. п.

В настоящее время определились основные виды ГПС в виде ГАЛ, ГАУ, ГАЦ. Гораздо реже речь идет об автоматизированных заводах. В ГАЛ и ГАУ обычно компонуются от 2 до 50 единиц оборудования, но чаще встречаются участки с 4-5 (30 %) или 8-10

26

станками (15 %). Лучшие ГПС включают в себя также АТСС, АСИО, системы удаления отходов, мойки, сушки, САК и др.

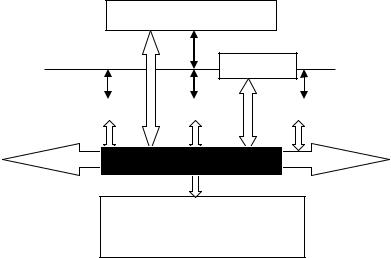

Функционально-структурная схема гибкой производственной системы показана на рис. 1.2.

Автоматизированный склад

Транспортная

подсистема

Транспорт

ГПМ-1 |

|

ГПМ-2 |

|

ГПМ-N |

|

|

|

|

|

Информационная магистраль

Центральный пульт

Средства ввода |

|

Центральная |

и вывода |

|

|

|

ЭВМ |

|

информации |

|

|

|

|

Рис. 1.2. Базовая функционально-структурная схема ГПС

ГПС состоит из технологической и накопительно-складской подсистем, объединенных общей транспортной и единой инфор- мационно-управляющей системой.

При этом технологическая подсистема включает различные комплексы основного и вспомогательного оборудования, конкретный состав которых и количество определяются спецификой производства. В состав технологической подсистемы могут входить несколько ГПМ.

В рамках ГПС принципиально меняется роль транспортной, а также накопительно-складской подсистемы. Из вспомогательных систем традиционно организованного производства в ГПС они превращаются в основные производственные средства, с которы-

27

ми неразрывно связана эффективность действия высокопроизводительного технологического оборудования.

Состав и компоновка технологического оборудования ГПС определяются на этапе проектирования и зависят от назначения ГПС, принятой технологии обработки, организации производства и требуемого уровня надежности.

Выбор технических средств системы автоматизации и управления в значительной мере зависит от состава и компоновки технологического оборудования ГПС, технологии обработки, организации производства, экономической целесообразности автоматизации компонентов ГПС.

1.4.Анализ технико-организационного уровня

идругих условий производства

Таким образом, перед проведением мероприятий по автоматизации производства, его модернизации и переоснащения необходимо, в соответствии с теорией системности и комплексности, тщательно изучить организационно-технический уровень производства и управления в организации.

Основными направлениями для оценки состояния организа- ционно-технического уровня производства являются:

1. Анализ научно-технического уровня производства:

техническое состояние основных фондов (коэффициенты износа, годности);

техническая вооруженность труда:

Фондовооруженность

Основные производственные фонды ;

Численность рабочих

выявление резервов за счет эффективности использования оборудования;

анализ прогрессивности и качества продукции;

анализ уровня механизации и автоматизации производства;

28

анализ уровня технической и энергетической вооруженности труда;

анализ прогрессивности применяемых технологий.

2. Анализ организации производства и труда:

анализ уровня специализации, концентрации и кооперирования производства;

анализ длительности производственного цикла;анализ ритмичности производства;

доля рабочих, охваченных прогрессивными формами труда. 3. Анализ организационной структуры и эффективности

управления предприятием:

анализ производственной структуры предприятия;

анализ организационной структуры управления предприятием;

анализ состояния менеджмента;

внедрение средств комплексной автоматизации;

внедрение прогрессивных технологических процессов;

анализ эффективности внедрения мероприятий по совершенствованию технического уровня (экономия живого труда, материальных ресурсов, получение дополнительной прибыли).

Источниками информации для анализа организационнотехнического уровня производства наряду с годовым отчетом являются данные статистической отчетности, материалы производ- ственно-технических служб предприятий (паспортные данные машин и оборудования, проектно-сметная документация, отчеты

оработе оборудования и т.д.).

Важным разделом анализа научно-технического уровня производства является анализ экономической эффективности внедрения новой техники, технологии, механизации и автоматизации производства. Результаты этого анализа также отражаются через рост производительности труда, относительное изменение численности работающих и их оплаты труда; рост материалоотдачи, фондоотдачи и относительной экономии предметов и средств

29

труда; ускорение оборачиваемости оборотных средств; прирост продукции – прирост прибыли или снижение себестоимости единицы продукции; улучшение показателей финансового состояния и платежеспособности предприятия.

Кроме того, при анализе уровня организации производства главное внимание уделяется оценке повышения качества, ритмичности выпускаемой продукции, вопросам энерго- и ресурсосбережения.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Что является основой любого производства?

2.Приведите классификацию технологического процесса по характеру материального потока.

3.Какова структура комплексной системы автоматизации технологического процесса?

4.Опишите два основных направления автоматизации производства.

5.Охарактеризуйте особенности системы CAD/CAM.

6.Дайте определение ГПС.

7.Опишите функционально-структурную схему ГПС.

8.Каковы основные направления оценки состояния организа- ционно-технического уровня производства?

30