Записка металлорежущий инструмент

.pdf

Министерство образования и науки Российской Федерации Марийский государственный технический университет Механико-машиностроительный факультет

Кафедра МиМ

Проектирование металлорежущего инструмента

Расчетно-пояснительная записка к курсовой работе по дисциплине:

«Режущий инструмент» Вариант 26

Выполнил: Студент группы ТМП-31 Кузнецов Д.А.

Проверил: Каширский В.Н.

Йошкар-Ола, 2010

|

Оглавление: |

|

1. |

Введение |

3 |

2. |

Расчет круглого фасонного резца |

4 |

3. |

Расчет круглой протяжки прогрессивной схемы резания |

12 |

4. Список литературы |

20 |

|

2

Введение

Целью курсовой работы является закрепление, углубление и обобщение теоретических знаний, полученных при изучении дисциплин «Режущий инструмент», «Резание материалов» и др., а также применение этих знаний в самостоятельной практической работе при решении конкретных производственных задач в области проектирования сложных видов инструмента, дать возможность студентам проявить свои творческие способности, как в конструировании, так и при разработке технологических процессов изготовления этих инструментов.

Курсовая работа преследует задачи научить студента:

-самостоятельно анализировать существующие конструкции режущих инструментов для обработки заданных деталей и выбирать наиболее оптимальные из них;

-разрабатывать принципиально новые конструкции инструмента и определять рациональные условия его эксплуатации;

-обоснованно для конкретных условий обработки выбирать инструментальный материал и назначать оптимальные геометрические параметры режущей части инструмента;

-грамотно рассчитывать инструмент на прочность и жесткость, определять его конструктивные параметры;

-уметь с необходимой точностью определять профиль режущих кромок

инструмента;

-профессионально выполнять рабочие чертежи инструментов, назначать технические условия на их изготовление;

-самостоятельно разрабатывать технологические процессы изготовления инструмента для различных типов производства;

-проводить анализ точности, стойкости и производительности инструмента;

-пользоваться технической литературой, каталогами, справочниками и

ГОСТами при выполнении конкретного технического задания.

3

1.Расчет круглого фасонного резца

1.Задание. Рассчитать и сконструировать круглый фасонный резец для наружного обтачивания фасонной детали, изготавливаемой из прутка.

Материал заготовки – сталь 40Х с в 850 МПа, НВ 230-280.

Условия:

1)деталь изготавливается из пруткового материала;

2)диаметр прутка принимается немного больше максимального размера фасонного профиля детали;

3)заготовку обрабатывают с проточкой канавки под отрезание;

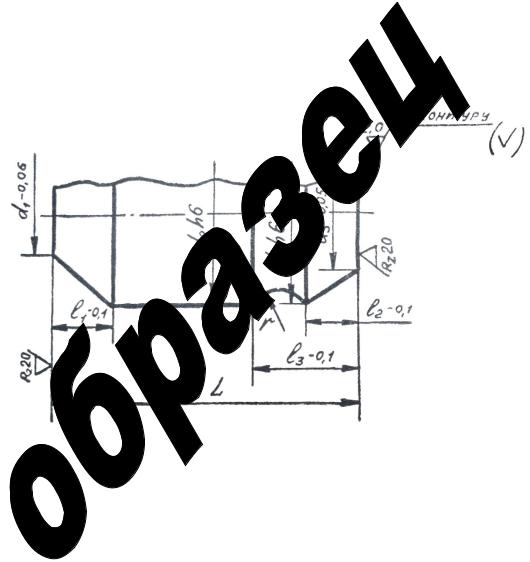

Эскиз детали

L=80мм; d1=40мм; d2=70мм; d3=30мм; l1=10мм; l2=17мм; l3=25мм; r=4мм.

4

2. Выбор инструментального материала |

|

|

|

Для изготовления резца принимаем быстрорежущую сталь Р6М5Ф3 [табл.1.5, |

|||

стр. 16, 4]. Некоторые физико-механические свойства стали Р6М5Ф3: |

|||

плотность 8,15 г/см3; твердость |

HB 269 ; |

после термообработки и 3300...3500 |

|

МПа; HRCэ 65...66 , 625 С [табл.1.4, стр. 14, 4]. |

|

||

3. Подготовка расчётных размеров детали для проектирования |

|||

-0,06 |

(-0,019) |

|

-0,05 |

40 |

70h6 |

|

30 |

|

|

|

1 |

|

|

|

|

6 |

|

|

|

5 |

|

4 |

3 |

|

|

||

10-0,1 |

|

R4 |

2 |

|

17-0,1 |

||

|

|

|

|

|

|

|

25-0,1 |

|

80 |

|

|

На профиле детали обозначаем характерные узловые точки 1, 2, 3, 4, 5, 6. По чертежным диаметрам детали (d1=40-0,06мм; d2=70-0,019мм; d3=30-0,05мм ) определяем соответствующие им расчетные диаметры в характерных точках.

Т.к. допуск по профилю расположен несимметрично, расчетные размеры профиля детали не совпадают с номинальными, т.е.:

d1=40-0,06/2=39,97мм; d2=70-0,019/2=69,991мм; d3=30-0,05/2=29,975мм.

Итак, расчетные размеры узловых точек профиля детали, полученные исходя из исполнительных размеров детали, следующие:

r1=19,985мм; r2=34,996мм; r3=14,988мм; l1=10мм; l2=17мм; l3=25мм.

5

4. Выбор положения базовой линии

Базовую линию проводим через базовую точку 1, лежащую на минимальном радиусе детали rmin= r3 = 14,988мм и располагаем ее параллельно оси детали

ирезца.

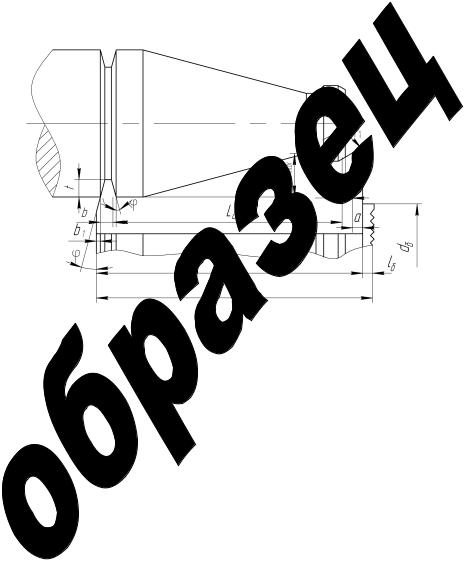

5.Расчёт ширины резца

Рис. 3.13. Дополнительные режущие кромки фасонных резцов при

обработке деталей из прутка

При изготовлении детали из пруткового материала ширина резца :

Lp lд 2b1 b a , [стр. 63, 3]

где lä – длина детали, lä = 80 мм; b1 – величина перекрытия торца детали, b1

= 1 мм; b – ширина лезвия под отрезку детали, b = 5 мм; a – ширина дополнительного упрочняющего лезвия, a = 2 мм.

LP = 80 + 2 + 5 + 2 = 89 мм.

Общая ширина резца L0 Lp lá ,

где lá – ширина буртика с рифлениями, lá = 5 мм

L0 = 89 + 5 = 94 мм.

6

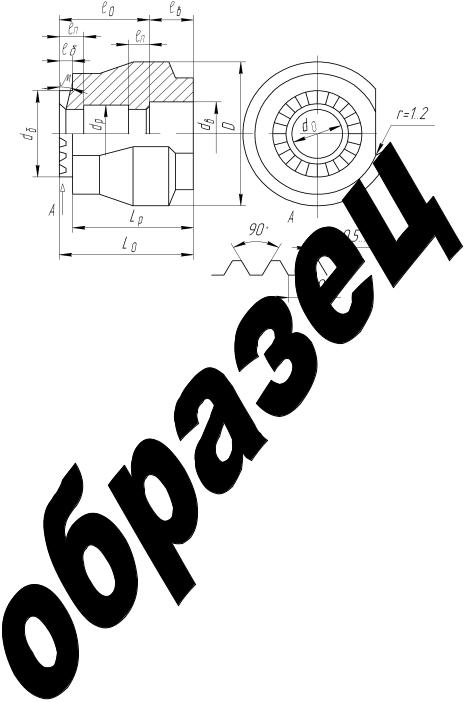

6. Расчёт диаметра посадочного отверстия

Рис. 3.14. Конструктивное оформление посадочного отверстия и

буртика с рифлениями

Диаметр посадочного отверстия:

d0 0,6Lp0,33Pz0,38 ,

где Pz – сила резания, Pz PóäLp ; Póä – удельная сила резания в даН, зависящая

от подачи при фасонном точении. Рекомендуемая для LP = 89 мм и d=70 мм подача S = 0,025…0,05 мм/об [табл.3.3, 3]. Принимаем S = 0,03 мм/об, для которой Póä = 15 даН [табл.3.2, 3]. Тогда

Pz PóäLp = 15 89 = 1335 даН,

d0 0,6Lp 0,33Pz 0,38 0,6 890,33 13350,38 40.7 мм.

Из стандартного ряда принимаем d0=40 мм.

Конструктивные элементы посадочного отверстия:

dв 1,5d0 1,5 40 60мм

lв (0,25...0,5)L0 (0,25...0,5) 94 23,5...47 мм; Принимаем lв=30

ширина шлифованной части отверстия lП 0,25(L0 lв ) 0,25(94 30) 16 мм;

диаметр расточки d p d0 2 42 мм.

7

7. Определение наружного диаметра резца

Рис. 3.15. Определение наружного диаметра круглого резца

Наружный диаметр резца

D 2( tmax e f d0 / 2 ), [стр. 67, 3]

где tmax – глубина профиля детали;

tmax rmax rmin 34,996 14,988 20,008 мм;

e 5 мм– размер, обеспечивающий достаточное пространство для схода и размещения стружки;

f 0,25d0 0,25 40 10 мм f – толщина стенки резца.

Тогда D 2(20,008 5 10 20) 110,016 мм.

Принимаем из нормального ряда D 110 мм.

8. Назначение геометрических параметров лезвия резца Оптимальные значения переднего и заднего углов назначаются для базовой

точки 1, |

лежащей на уровне центра |

Oä вращения детали. При обработке |

|

стали |

800...1100МПа |

принимаем |

1 12 и 1 8 [таб.3.6, 3]. |

|

в |

|

|

Задний угол обеспечивается за счет смещения центра резца выше центра

детали на величину h |

p |

R sin 55sin 8 7,65 |

мм. |

|

1 |

|

|

|

|

|

8 |

9. Расчёт профиля круглого резца в передней плоскости

Определение размеров С2 …С5 профиля в передней плоскости [таб.25,стр. 37, 3]

Расчетная формула |

Обозначение параметра |

Величина |

Точка |

|

|

r1 |

14,988 |

|

|

hu=r1·sin γ1 |

γ1 |

12,000 |

|

|

sin γ1 |

0,208 |

|

||

|

|

|||

|

hu |

3,116 |

1 |

|

|

r1 |

14,988 |

||

|

|

|||

A1=r1·cos γ1 |

γ1 |

12,000 |

|

|

cos γ1 |

0,978 |

|

||

|

|

|||

|

A1 |

14,660 |

|

|

sin γ2=hu/r2 |

hu |

3,116 |

|

|

|

r2 |

19,985 |

|

|

|

sin γ2 |

0,156 |

|

|

|

γ2 |

8,971 |

|

|

|

r2 |

19,985 |

6 |

|

A2=r2·cos γ2 |

cos γ2 |

0,988 |

||

|

||||

|

A2 |

19,741 |

|

|

|

A2 |

19,741 |

|

|

C2=A2-A1 |

A1 |

14,660 |

|

|

|

C2 |

5,080 |

|

|

|

hu |

3,116 |

|

|

sin γ3=hu/r3 |

r3 |

30,996 |

|

|

sin γ3 |

0,101 |

|

||

|

|

|||

|

γ3 |

5,770 |

|

|

|

r3 |

30,996 |

3 |

|

A3=r3·cos γ3 |

cos γ3 |

0,995 |

||

|

||||

|

A3 |

30,839 |

|

|

|

A3 |

30,839 |

|

|

C3=A3-A1 |

A1 |

14,660 |

|

|

|

C3 |

16,178 |

|

|

|

hu |

3,116 |

|

|

sin γ4=hu/r4 |

r4 |

34,996 |

|

|

sin γ4 |

0,089 |

|

||

|

|

|||

|

γ4 |

5,109 |

|

|

|

r4 |

34,996 |

2,4,5 |

|

A4=r4·cos γ4 |

cos γ4 |

0,996 |

||

|

||||

|

A4 |

34,857 |

|

|

|

A4 |

34,857 |

|

|

C4=A4-A1 |

A1 |

14,660 |

|

|

|

C4 |

20,197 |

|

9

10. Расчёт профиля круглого резца в нормальной плоскости

Определение радиусов R2…R5 и размеров t2…t5 профиля резца в нормальном сечении [стр. 41, 3]

Расчетная формула |

Обозначение параметра |

Величина |

Точка |

|

|

α1 |

8,000 |

|

|

ψ1=γ1+α1 |

γ1 |

12,000 |

|

|

|

ψ1 |

20,000 |

|

|

|

R1 |

55,000 |

|

|

Hp=R1·sin ψ1 |

sin ψ1 |

0,342 |

1 |

|

|

Hp |

18,811 |

|

|

B1=R1·cos ψ1 |

R1 |

55,000 |

|

|

|

cos ψ1 |

0,940 |

|

|

|

B1 |

51,683 |

|

|

|

B1 |

51,683 |

|

|

B2=B1-C2 |

C2 |

5,080 |

|

|

|

B2 |

46,603 |

|

|

|

Hp |

18,811 |

|

|

tg ψ2=Hp/B2 |

B2 |

46,603 |

6 |

|

tg ψ2 |

0,404 |

|||

|

|

|||

|

ψ2 |

21,981 |

|

|

|

Hp |

18,811 |

|

|

R2=Hp/sin ψ2 |

sin ψ2 |

0,374 |

|

|

|

R2 |

50,256 |

|

|

|

B1 |

51,683 |

|

|

B3=B1-C3 |

C3 |

16,178 |

|

|

|

B3 |

35,505 |

|

|

|

Hp |

18,811 |

|

|

tg ψ3=Hp/B3 |

B3 |

35,505 |

3 |

|

tg ψ3 |

0,530 |

|||

|

|

|||

|

ψ3 |

27,916 |

|

|

|

Hp |

18,811 |

|

|

R3=Hp/sin ψ3 |

sin ψ3 |

0,468 |

|

|

|

R3 |

40,180 |

|

|

|

B1 |

51,683 |

|

|

B4=B1-C4 |

C4 |

20,197 |

|

|

|

B4 |

31,487 |

|

|

|

Hp |

18,811 |

|

|

tg ψ4=Hp/B4 |

B4 |

31,487 |

2,4,5 |

|

tg ψ4 |

0,597 |

|||

|

|

|||

|

ψ4 |

30,855 |

|

|

|

Hp |

18,811 |

|

|

R4=Hp/sin ψ4 |

sin ψ4 |

0,513 |

|

|

|

R4 |

36,678 |

|

|

|

R1 |

55,000 |

|

|

t2=R1-R2 |

R2 |

50,256 |

6 |

|

|

t2 |

4,744 |

|

|

t3=R1-R3 |

R3 |

40,180 |

3 |

|

t3 |

14,820 |

|||

|

|

|||

t4=R1-R4 |

R4 |

36,678 |

2,4,5 |

|

t4 |

18,322 |

|||

|

|

10