Записка металлорежущий инструмент

.pdf

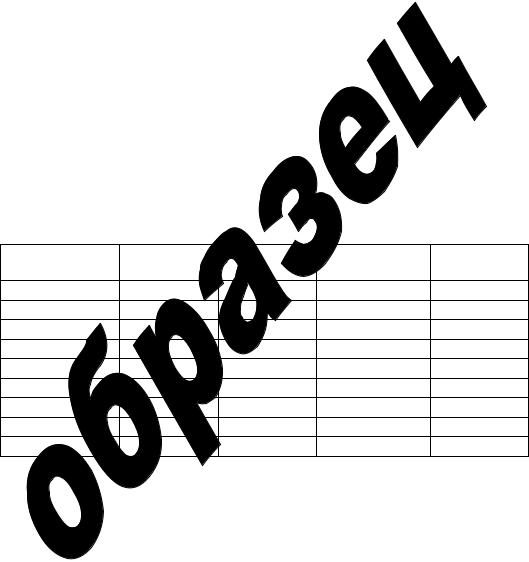

11. Исследование геометрических параметров спроектированного резца

Режущая способность инструмента определяется нормальными углами,

поэтому рассчитываем углы x и x , пересчитываем в углы N x и N x ,

расположенные в плоскостях, проходящих через узловые точки нормально к участкам режущей кромки.

Анализ передних углов x и задних углов x в узловых точках режущей

кромки резца в плоскости, перпендикулярной его оси.

№ точки |

sin γx=(r1/rx)·sin γ |

γx |

tg βx=Cx·sin ψ1/(R1-Cx·cos ψ1) |

βx |

αx=α+γ-γx+βx |

1 |

0,208 |

12,000 |

0,000 |

|

8,000 |

6 |

0,156 |

8,971 |

0,035 |

1,981 |

13,011 |

3 |

0,101 |

5,770 |

0,186 |

10,541 |

24,771 |

2,4,5 |

0,089 |

5,109 |

0,275 |

15,378 |

30,269 |

Анализ передних N |

x |

углов в узловых точках режущей кромки резца |

|||

|

|

|

|

|

|

в нормальных плоскостях |

|

|

|

||

№ узловой |

|

γx |

sin φx |

tg γNx=tg γx·sin |

γNx |

точки |

|

φx |

|||

|

|

|

|

||

1 |

|

12,000 |

0,733 |

0,156 |

8,856 |

2 |

|

5,109 |

0,733 |

0,066 |

3,750 |

2' |

|

5,109 |

1,000 |

0,089 |

5,109 |

3 |

|

5,770 |

0,000 |

0,000 |

0,000 |

4 |

|

5,109 |

1,000 |

0,089 |

5,109 |

4' |

|

5,109 |

0,000 |

0,000 |

0,000 |

5 |

|

5,109 |

0,000 |

0,000 |

0,000 |

5' |

|

5,109 |

0,805 |

0,072 |

4,117 |

6 |

|

8,971 |

0,805 |

0,127 |

7,244 |

Анализ задних Nx углов в узловых точках режущей кромки резца в

нормальных плоскостях

№ узловой точки |

αx |

sin φx |

tg αNx=tg |

αNx |

|

αx·sin φx |

|||||

|

|

|

|

||

1 |

8,000 |

0,733 |

0,103 |

5,882 |

|

2 |

30,269 |

0,733 |

0,428 |

23,163 |

|

2' |

30,269 |

1,000 |

0,584 |

30,269 |

|

3 |

24,771 |

0,000 |

0,000 |

0,000 |

|

4 |

30,269 |

1,000 |

0,584 |

30,269 |

|

4' |

30,269 |

0,000 |

0,000 |

0,000 |

|

5 |

30,269 |

0,000 |

0,000 |

0,000 |

|

5' |

30,269 |

0,805 |

0,470 |

25,171 |

|

6 |

13,011 |

0,805 |

0,186 |

10,540 |

11

2.Расчет круглой протяжки прогрессивной схемы резания Исходные данные:

Длина протяжки не более1500 мм

Производство крупносерийное

Отверстие под протягивание подготовлено сверлом

Диаметр обрабатываемого отверстия d=50Н8

Диаметр отверстия под протягивание d0=48,7 мм

Длина протягивания Lд=100мм

Тяговое усилие протяжного станка Q=40 тс (392,3 кН)

Наибольший ход каретки протяжного станка Lст=1600 мм

Обрабатываемый материал ст. 30 НВ=179

12

1.Устанавливаем группу обрабатываемости по табл. 5.1 сталь с твердостью НВ= 179 относится к I-й группе обрабатываемости.

2.Устанавливаем группу качества протянутой поверхности. Согласно табл. 5.2 обработанная поверхность с полем допуска по 8-му квалитету (D = 50Н8 мм) относится к 2-й группе качества.

3.Определяем по формуле (5.4) припуск на протягивание

4.Необходимые технические данные протяжного станка: Q = 392,3 кН,

lст = 1600 мм.

5.Выбираем материал режущей части протяжки по табл. 5.6. Для I-й

группы обрабатываемости и крупносерийного типа производства: Р6М5.

6.В качестве материала хвостовика принимаем сталь 40Х с твердостью после термообработки HRCЭ 42…56.

Диаметр хвостовика:

Dхв= D0 – 0,5 = 48,7 – 0,5 = 48,2 мм. [3,156]

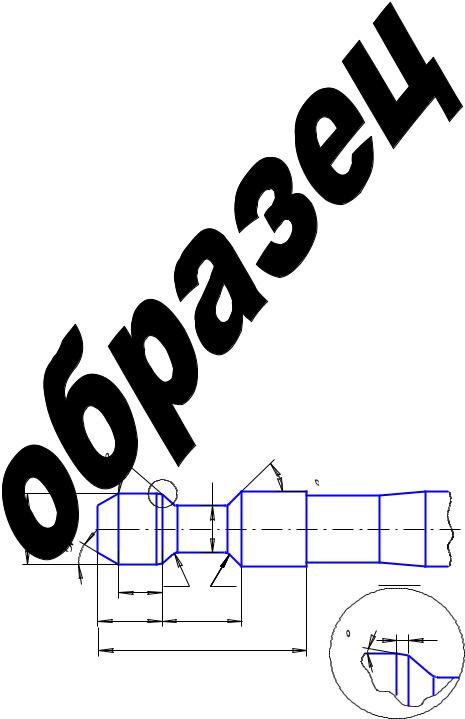

7.По ГОСТ 4044-70 принимаем размеры круглого хвостовика протяжки

(табл. 5.7):

Dхв= 45е8 мм; dхв= 34с11 мм; с = 1,5; Lхв= 160 мм; l2 = 32 мм; l3 = 32 мм; l4 = 20 мм; r1 = 0,5 мм; r2 = 2,5 мм; α = 30º; Fхв= 907,9 мм2.

|

1 |

|

5 |

5 |

|

|

4 |

|

|

|

|

4 |

|

dхв |

|

Dхв |

|

|

|

l4 |

r1 |

r2 |

1 |

l2 |

|

l3 |

с |

|

|

Lxв |

|

|

|

0 |

|

|

|

|

|

|

|

|

1 |

13

8. Сила, допустимая прочностью хвостовика, рассчитывается по формуле

(5.5):

Pхв р хв Fхв 250 907,9 226,975 кН,

где [σр]хв=250 МПа.

9. Диаметр шейки:

Dш= Dхв – (0,3…0,5) = 45 – 0,5 = 44,5 мм.

10.Длина переходного конуса (табл. 5.8): Lпк = 20 мм, так как D=50 мм.

12. Диаметр передней направляющей Dпн принимают равным D0 min с

полем допуска е8:

Dпн= D0 min = 48,7e8 мм.

Длина передней направляющей зависит от D и l: при l/D 1,5, имеем l/D = 100/50 = 2 1,5 Lпн= 0,75l = 0,75*100 мм=75 мм.

13. Расстояние от торца протяжки до первого зуба по формуле (5.6):

L1 l1 l2 l3 l 25 ; [3,159]

где l1 = 160 мм (Dхв= 45 мм); l2 = 25 мм; l3 = 40 мм; l = 100 мм;

Подставляя в формулу (5.6) цифровые данные, получим

L1 = 160 + 25 + 40 + 100 + 25 = 350 мм.

14. Определяем диаметр и длину задней направляющей (табл. 5.9):

Dзн = Dmin с полем допуска f7. При диаметре протягиваемого отверстия D = 50Н8 имеем Dmin = 50 мм, следовательно Dзн = 50f7 мм; длина задней направляющей Lзн = 40 мм, так как l = 100 мм.

15.Выбираем прогрессивную схему резания.

16.Назначаем геометрические параметры зубьев протяжки.

Передний угол любого инструмента зависит от обрабатываемого

материала. По табл. 5.10 для обработки стали, относящейся к I-й группе обрабатываемости, принимаем:

для черновых и переходных зубьев |

; |

для чистовых и калибрующих зубьев |

; |

|

14 |

Форма заточки передней поверхности - А.

Рис.5.10. Формы заточки по передней поверхности зуба:

По табл. 5.11 выбираем задние углы для режущих и переходных зубьев круглой протяжки, для отверстий 8-го квалитета - α = 3º ± 30′. Для чистовых

зубьев всех типов протяжек α = 2º ± 30′, а для калибрующих α = 1º ± 30′.

17. Выбираем скорость резания при протягивании сталиа I-й группы

обрабатываемости. По табл. 5.12 при массовом типе производства

Vр = 9 м/мин.

18.Предварительное расчетное значение шага режущих зубьев по формуле

(5.28) |

√ |

( |

) |

|

√ |

19.Число одновременно работающих зубьев по формуле (5.29)

Zip = l / tp + 1 = 100 / (15…19) + 1= 6…8.

20.Для черновых рекомендуемая технологически допустимая подача на группу зубьев Szc для обработки стали I-й группы обрабатываемости со

скоростью резания V = 9 м/мин (табл. 5.25) |

|

|||||

|

|

Szc = 0,2 мм. |

|

|||

21.Глубина стружечной канавки |

hp для принятой подачи Szc=0,2 мм |

для |

||||

сливной стружки по формуле (5.30): |

|

|

|

|

||

|

|

|

|

|

|

|

hp 1,128 KlS zc 1,128 |

|

2,0 100 0,2 7,13 мм, |

|

|||

где K – коэффициент заполнения стружечной канавки; по табл. 5.27 при |

tp = |

|||||

15…19 и Szc 0,1 мм K = 2,0.

22.Принимаем глубину стружечной канавки h = 8 мм и для этой глубины по табл.5.14 выбираем остальные размеры стружечной канавки:

шаг черновых зубьев tчерн = 20 мм;

15

шаг чистовых и калибрующих зубьев tчист = 15 мм;

стружечная канавка: g =8 мм; r = 4 мм; R = 12 мм; Fк = 50,3 мм2.

23.Уточняем число одновременно участвующих в работе зубьев по

формуле 5.32 Zi = l / tчерн =100 / 20 = 5.

24.Подача, допустимая по размещению стружки в канавке по формуле

(5.33): Szк = Fк / Kl = 50,3 / (2,0 100) = 0,252 мм.

Обязательно должно соблюдаться условие Szc ≤ Szк:

Szc = 0,2 Szк = 0,252 ,

то есть условие размещения стружки в канавке соблюдается.

25.Тяговая сила станка с учетом его износа

Pст = 0,8Q = 0,8 392,3 = 313,840 кН.

Сила, допускаемая прочностью хвостовика по формуле (5.36)

Pхв = [σp]хв Fхв = 250 907,9 =226,975 кН;

Сила, допускаемая прочностью протяжки в опасном сечении по впадине перед первым зубом по формуле (5.37):

Pоп = [σp]им Fоп = 400 2635,7 =1054,277 кН,

где [σp]им – допустимое напряжение для инструментального материала; по табл. 5.22 [σp]им = 400 МПа.

Площадь опасного сечения по формуле (5.26)

Fоп = 0,785 π (D1 – 2 h)2 = 0,785 3,14 (48,7 – 2 8)2 = 2635,7 мм2;

где D1- диаметр первого зуба, |

D1= |

Dпн= 48,7мм. |

|

Наименьшую из этих трех |

сил |

(Pст, Pхв, Pоп) |

принимаем в качестве |

максимально допустимой силы резания |

|

||

Pmax = Pхв = 226,975 кН.

26.Предварительно количество зубьев в черновой секции: Zco1 = 2 – в первой секции;

в остальных секциях по формуле (5.38):

Zco Cp DSzcx Zi K Kc Ku / Pmax 6123 50 0,20,85 5 0,85 1 1/ 226975 1,46 2

, где Cp = 6123, x = 0,85 (табл. 5.28); Kγ = 0,85, Kc = 1, Ku = 1 (табл. 5.20).

16

27.Определяем подачу, допустимую максимальным усилием резания по формуле (5.39) :

Szp Pmax Zco / Cp DZi K Kc Ku 1/ x (226975 2 /(6123 50 5 0,85 1 1))1/ 0,85 0,290 .

28.Должно соблюдаться условие (5.40): Szp ≥ Szc .

Имеем Szp = 0,290 Szc = 0,2 , т.е. условие соблюдается.

Так как соблюдаются оба условия (5.34) и (5.40), то окончательно принимаем для проектируемой протяжки максимальную допустимую подачу

Szo = Szc = 0,2 мм.

29.Распределение припуска на протягивание между черновыми,

переходными и чистовыми зубьями:

полный припуск А = 1,339 мм,

припуск на переходные зубья Ап = 0,34 мм (табл. 5.29),

припуск на чистовые зубья Ач = 0,10 мм (табл. 5.30).

Припуск на черновые зубья по формуле (5.42):

A0 = A – (An + Aч) = 1,339 – (0,34 + 0,10) = 0,899 мм.

30.Число секций черновых зубьев по формуле (5.43):

i0 = A0 / 2Szo = 0,899 / 2 0,2 =2,25 Принимаем i0 = 2. Аост=А0-2Szoio=0,899-0,8=0,099 мм

Аост/2=0,05мм<0,08мм, значит остаточный припуск прибавляем к припуску переходных зубьев: Ап = 0,34 + 0,099 = 0,439 мм

31.Число черновых зубьев протяжки по формуле (5.45):

Z0 = Zcо1+ i0 Zco= 2+2 2= 6. 32.Общее число всех зубьев протяжки по формуле (5.46):

Z Z0 Z n Zч Z к =6+6+10+6=28,

где Zn = 6 - число переходных зубьев (табл. 5.29);

Zч = 10 и Zк = 6 - число чистовых и калибрующих зубьев (табл. 5.30).

33.Длина рабочей части протяжки по формуле (5.47):

Lp L0 Ln Lч Lк t р Z0 Zn tч tк 20*12+151+90=481мм,

где tч = Lч и tк = Lк – длины чистовой и калибрующей частей протяжки.

17

Рис.5.13. Неравномерные шаги чистовых и калибрующих зубьев протяжки

На чистовой и калибрующей частях протяжки шаги зубьев переменные t1, t2 и t3. Согласно табл. 5.17 при шаге режущих зубьев t = 20мм мы имеем t1 = 14 мм, t2 = 15 мм и t3 = 16 мм. Тогда:

Lч = tч = 3*(16+15+14)+16=151 мм.

Lк = tк = 2*(16+15+14)=90

34.Количество выкружек на прорезных черновых зубьях по формуле (5.48)

N D / Zcoв 3,14 50 / 2 8.49 9.25 .

Округляя N до ближайшего большего четного числа, получим N=10. При

этом в 1,2

D 1,2

D 1,2

50 8,49 мм.

50 8,49 мм.

35.Ширина выкружки по формуле (5.51)

a0 D Zco 1 / NZco 3,14 50 2 1 /(10 2) 7,85 мм=>8мм.

36.По табл. 5.32 принимаем радиус шлифовального круга Rк= 25 мм. Тогда радиус выкружек:

3

5

Rв Rк / cos 25/ cos 35 30 мм.

5 5

|

в |

c |

R |

R |

|

к |

|

|

6= в

a

Рис.5.19. Радиусы выкружек и шлифовального круга

18

37.Число выкружек для переходных и чистовых зубьев рассчитывают по формуле (5.52)

Nч 1,45

D 1,45

D 1,45

50 10,25=>10.

50 10,25=>10.

38.Ширина выкружек при D=50 мм и Nч=10 согласно данным табл. 5.33 –

ап=6,0 мм. Эти выкружки наносим на каждом переходном и чистовом зубьях,

располагая их в шахматном порядке, шлифовальным кругом радиусом Rк=25

мм (табл. 5.32).

39.По выполненным расчетам разрабатываем рабочий чертеж спроектированной цилиндрической протяжки прогрессивной схемы резания

(рис. 5.21). Технологические условия на изготовление протяжки назначаем согласно ГОСТ 28442-90.

19

5.Список литературы

1.Проектирование металлорежущих инструментов. Метчики, развертки,

фасонные резцы: Методические указания для выполнения курсовых работ. /Сост. А.Е. Беляев, И.И. Ятманов.- Йошкар-Ола: МПИ, 1983-44с.

2.Проектирование металлорежущих инструментов. Протяжки:

Методические указания для выполнения курсовых работ. /Сост. А.Е.

Беляев, И.И. Ятманов.- Йошкар-Ола: МПИ, 1983-44с.

3.Режущий инструмент: технический альбом / сост. Е.Н.Трембач. –

Йошкар-Ола: Марийский государственный технический университет,

2008.-268с.

4.Справочник конструктора-инструментальщика / Под общ.ред.

В.И.Баранчикова. -М.:Машиностроение, 1994.-560с.

5.Справочник инструментальщика / И.А.Ординарцев, Г.В.Филиппов, А.Н.

Шевченко и др.; Под общ.ред. И.А.Ординарцева. –Л.:Машиностроение.

Ленингр.отд-ние, 1987.-846с.

6.Трембач Е.Н. и др. Резание металлов: Учебное пособие/ Е.Н.Трембач,

Г.А.Мелетьев, А.Г.Схиртладзе, Л.Н.Шобанов. – Йошкар-Ола: МарГТУ,

2005.-396с.

20