- •2. Технология и оборудование нижнескладских работ

- •2.1. Режим работы нижнего лесопромышленного склада и его параметры

- •Режим поступления и отгрузки древесины

- •Задания для выполнения практической работы

- •2.2. Кабельные краны

- •2.3. Раскряжевочные установки с продольным перемещением хлыста

- •Диаметр пильного диска определяется по формуле

- •2.4. Раскряжевочные установки с поперечным перемещением лесоматериалов

- •2.5. Продольные сортировочные транспортеры

- •Задания для выполнения практической работы

- •2.6. Окорка лесоматериалов

- •Удельное сопротивление kО при окорке свежесрубленной еловой древесины тупыми короснимателями на роторных окорочных станках, кН/м

- •2.7. Круглопильные станки для продольной распиловки

- •Задания для выполнения практической работы

- •2.8. Раскалывание короткомерных лесоматериалов

- •Максимальное усилие, которое необходимо приложить к клину для раскалывания кряжа,

- •Задания для выполнения практической работы

- •2.9 Расчет пневмотранспортных установок

- •Задания для выполнения практической работы.

- •Расчет пневмотранспортной установки нагнетательного типа

- •Задания для выполнения практической работы

- •2.10. Определение объемов работ, количества отходов, выхода готовой продукции

- •Сортиментный план

- •Объемы работ, выход готовой продукции и отходов на нижнем складе, в год

- •2.11. Технологическая схема нижнего лесопромышленного склада

- •Технологическая схема прирельсового нижнего лесопромышленного склада

- •Технологическая схема берегового нижнего лесопромышленного склада

Задания для выполнения практической работы.

Определить расход воздуха на отдельных участках установки, рассчитать диаметры трубопроводов, выбрать циклон.

Определить потери давления в отдельных элементах установки и расчетный напор вентилятора, рассчитать мощность электродвигателя для привода вентилятора

Расчет пневмотранспортной установки нагнетательного типа

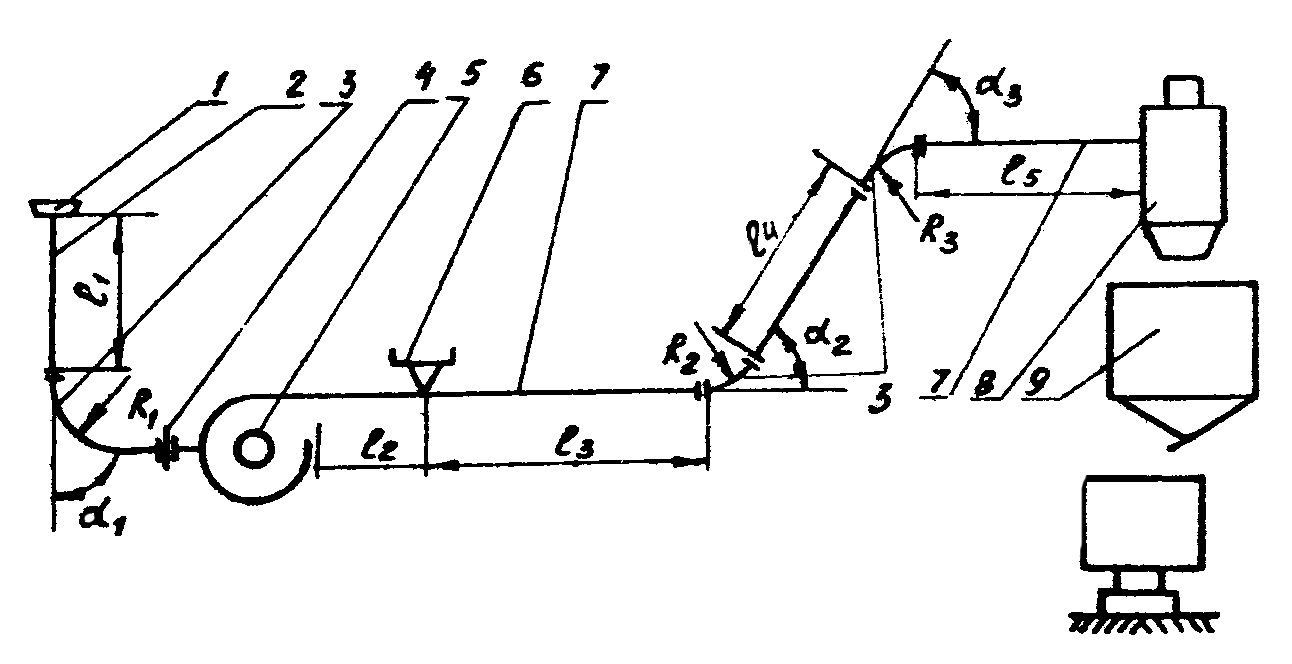

В настоящее время на лесопромышленных предприятиях широко используется низкокачественная древесина, которая большей частью перерабатывается в щепу. Для транспортировки щепы целесообразнее использовать нагнетательные пневмотранспортные установки. Их схема представлена на рис. 2.20.

Рис. 2.20. Схема нагнетательной пневмотранспортной установки:

1 – фильтр; 2 – всасывающий патрубок; 3 – отвод; 4 – задвижка;

5 – воздуходувная машина; 6 – питатель; 7 – нагнетательный трубопровод; 8 – циклон; 9 – бункер

Ниже

представлены методика и пример расчета

пневмотранспортной установки при

следующих исходных данных: порода

древесины – сосна; П = 40 м3/ч;

![]() =

3 м;

=

3 м;

![]() =

4 м;

=

4 м;

![]() =

15 м;

=

15 м;

![]() =

8 м;

=

8 м;

![]() =

32 м;

=

32 м;

![]() =

30;

=

30;

![]() =

=

![]() =

60;

задвижка открыта наполовину; z

= 3; подача питания поперечная. Для

заданной производительности установки

находим весовой расход

=

60;

задвижка открыта наполовину; z

= 3; подача питания поперечная. Для

заданной производительности установки

находим весовой расход

![]() , Н/с,

транспортируемой измельченной древесины:

, Н/с,

транспортируемой измельченной древесины:

![]() 70,8

Н/с, (2.106)

70,8

Н/с, (2.106)

где

![]() – коэффициент неравномерности подачи

материала в пневмотранспортную систему

(

– коэффициент неравномерности подачи

материала в пневмотранспортную систему

(![]() = 1,15…1,5); П – часовая производительность

установки в плотных м3;

= 1,15…1,5); П – часовая производительность

установки в плотных м3;

![]() – удельный вес древесины, Н/м3.

– удельный вес древесины, Н/м3.

Для

обеспечения весового расхода щепы

![]() необходим объемный расход воздуха

необходим объемный расход воздуха

![]() 2,0

м3/с, (2.107)

2,0

м3/с, (2.107)

где

![]() – удельный вес атмосферного воздуха

(

– удельный вес атмосферного воздуха

(![]() = 11,8 н/м3);

= 11,8 н/м3);

![]() – весовая концентрация аэросмеси. В

средненапорных установках на базе

турбовоздуходувок

– весовая концентрация аэросмеси. В

средненапорных установках на базе

турбовоздуходувок

![]() =

3…7.

=

3…7.

Транспортирующая скорость воздуха в нагнетательном трубопроводе определяется по эмпирической формуле

![]() 33

м/с, (2.108)

33

м/с, (2.108)

где

![]() – отношение скорости воздуха к скорости

материала (для щепы

– отношение скорости воздуха к скорости

материала (для щепы

![]() =

1,33); b

– коэффициент, зависящий от формы и

размеров транспортируемого материала

(для щепы b

= 12). Удельный вес воздуха в начале

нагнетательного трубопровода

=

1,33); b

– коэффициент, зависящий от формы и

размеров транспортируемого материала

(для щепы b

= 12). Удельный вес воздуха в начале

нагнетательного трубопровода

![]() ,

(2.109)

,

(2.109)

![]() 11,82

Н/м3,

11,82

Н/м3,

где

g

– ускорение свободного падения, м/с2;

r

– газовая постоянная, дж/кгк

(r

= 29,27 кГм/кГк

= 287,1 Дж/КгК);

![]() ,

,

![]() – атмосферное и избыточное давление

воздуха в трубопроводе, Па или Н/м2.

Для стандартных условий при абсолютной

температуре

– атмосферное и избыточное давление

воздуха в трубопроводе, Па или Н/м2.

Для стандартных условий при абсолютной

температуре

![]() =

293 к,

=

293 к,

![]() =

760 мм рт.ст = 101367 Н/м2.

Для средненапорных установок можно

принять

=

760 мм рт.ст = 101367 Н/м2.

Для средненапорных установок можно

принять

![]() = 1,96 Па.

= 1,96 Па.

Диаметр нагнетательного трубопровода

![]() ,

(2.110)

,

(2.110)

![]() 0,278

м.

0,278

м.

В

приложении 6 (табл.П.6.13, ГОСТ 8732-58) находим

подходящую трубу с наружным диаметром

299 мм, толщиной стенок 8 мм и

![]() =

283 мм = 0,283 м. При этом диаметре уточняем

скорость воздуха в горизонтальном

нагнетательном трубопроводе:

=

283 мм = 0,283 м. При этом диаметре уточняем

скорость воздуха в горизонтальном

нагнетательном трубопроводе:

![]() ,

(2.111)

,

(2.111)

![]() 31,8

м/с.

31,8

м/с.

Далее

определим потери давления во всасывающем

![]() и нагнетательном участках пневмотранспортной

установки. Для их нахождения необходимо

знать коэффициент сопротивления

трубопроводов

и нагнетательном участках пневмотранспортной

установки. Для их нахождения необходимо

знать коэффициент сопротивления

трубопроводов

![]() ,

который определяется по формуле

А.Д.Альтшуля

,

который определяется по формуле

А.Д.Альтшуля

![]() , (2.112)

, (2.112)

где

– абсолютная шероховатость трубопровода.

Для сварных труб

= 0,04…0,1 мм = (0,4…1)10-4

м; Д – диаметр всасывающего (![]() )

или нагнетательного (

)

или нагнетательного (![]() )

трубопровода, м (

)

трубопровода, м (![]() =

1,5…2;

=

1,5…2;

![]() =

1,60,283

= 0,45 м);

=

1,60,283

= 0,45 м);

![]() –

критерий (число) Рейнольдса, характеризующий,

в каком режиме (турбулентном или

ламинарном) работает пневмотранспортная

установка.

–

критерий (число) Рейнольдса, характеризующий,

в каком режиме (турбулентном или

ламинарном) работает пневмотранспортная

установка.

В установках для пневмотранспорта измельченной древесины поток воздуха характеризуется турбулентностью течения, т.е.

![]() , (2.113)

, (2.113)

где

![]() –

коэффициент кинематической вязкости

воздуха – отношение абсолютной вязкости

(

–

коэффициент кинематической вязкости

воздуха – отношение абсолютной вязкости

(![]() =

17,9510-6 Нс/м2)

к плотности (

=

17,9510-6 Нс/м2)

к плотности (![]() , кг/м3).

Для стандартного воздуха

, кг/м3).

Для стандартного воздуха

![]() =

14,910-6 м2/с;

=

14,910-6 м2/с;

![]() – скорость движения воздуха, м/с.

– скорость движения воздуха, м/с.

Для

нагнетательной установки во всасывающем

трубопроводе скорость вычислим по

формуле (2.111) и при

![]() =

0,45 м.

=

0,45 м.

![]() 12,6

м/с.

12,6

м/с.

Подставляя

значения

![]() ,

,

![]() ,

,

![]() ,

,

![]() в формулу (2.113), определим число Рейнольдса

для нагнетательного (

в формулу (2.113), определим число Рейнольдса

для нагнетательного (![]() =

603986) и всасывающего (

=

603986) и всасывающего (![]() =

380537) участков. Зная величины

=

380537) участков. Зная величины

![]() ,

,

![]() ,

,

![]() ,

,

![]() и принимая

и принимая

![]() =

0,810-4

м, по формуле (2.112) находим коэффициенты

сопротивления всасывающего (

=

0,810-4

м, по формуле (2.112) находим коэффициенты

сопротивления всасывающего (![]() =

0,0151) и нагнетательного (

=

0,0151) и нагнетательного (![]() =

0,0155) трубопроводов.

=

0,0155) трубопроводов.

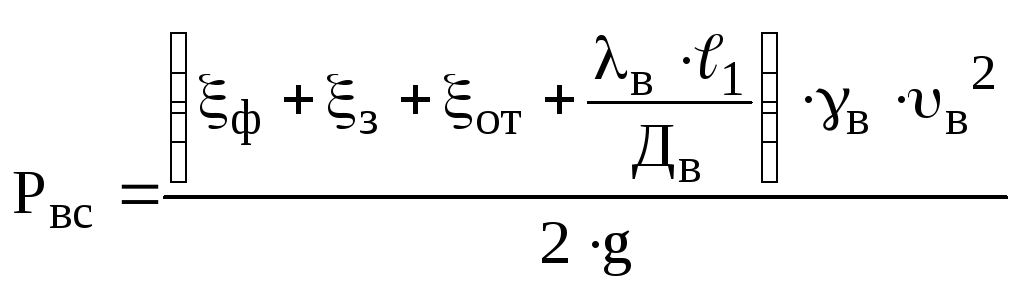

Потери давления на всасывающем участке

, (2.114)

, (2.114)

где

![]() – длина всасывающего патрубка, м;

– длина всасывающего патрубка, м;

![]() – коэффициент сопротивления воздушного

фильтра (для низконапорных и средненапорных

установок фильтры не применяются, т.е.

– коэффициент сопротивления воздушного

фильтра (для низконапорных и средненапорных

установок фильтры не применяются, т.е.

![]() =

0);

=

0);

![]() – коэффициент, зависящий от величины

открытия задвижки (при полном открытии

– коэффициент, зависящий от величины

открытия задвижки (при полном открытии

![]() =

0,15, при открытии наполовину

=

0,15, при открытии наполовину

![]() =

5,2, на четверть

=

5,2, на четверть

![]() =

30);

=

30);

![]() – коэффициент сопротивления отвода

(отводы служат для изменения направления

транспортировки) трубопровода.

– коэффициент сопротивления отвода

(отводы служат для изменения направления

транспортировки) трубопровода.

![]() , (2.115)

, (2.115)

![]() 0,044,

0,044,

где

![]() – угол поворота отвода, град; r

– радиус закругления отвода, м;

– угол поворота отвода, град; r

– радиус закругления отвода, м;

![]() м; Z

– отношение среднего радиуса кривизны

к диаметру проходного отверстия. Обычно

м; Z

– отношение среднего радиуса кривизны

к диаметру проходного отверстия. Обычно

![]() .

При

.

При

![]() =

1,5 м z

= 3.

=

1,5 м z

= 3.

Подставляя значения параметров в формулу (2.114), находим потери давления

![]() 510,32

Н/м2.

510,32

Н/м2.

В

нагнетательном трубопроводе потери

давления складываются из потерь на

разгон материала

![]() ,

в загрузочном устройстве

,

в загрузочном устройстве

![]() ,

на движение материала по трубопроводам

,

на движение материала по трубопроводам

![]() ,

на движение материала на подъем

,

на движение материала на подъем

![]() ,

в отводах трубопровода

,

в отводах трубопровода

![]() ,

на выходе

,

на выходе

![]() и определяется из выражения

и определяется из выражения

![]() .

(2.116)

.

(2.116)

Потери давления на разгон материала

![]() , (2.117)

, (2.117)

![]() 2437

Н/м2,

2437

Н/м2,

где

![]() – скорость движения материала, м/с (

– скорость движения материала, м/с (![]() =

0,6…0,8;

=

0,6…0,8;

![]() =

0,731,8

= 22,3 м/с).

=

0,731,8

= 22,3 м/с).

Потери давления в загрузочном устройстве

![]() , (2.118)

, (2.118)

![]() 304,6

Н/м2,

304,6

Н/м2,

где

![]() – коэффициент сопротивления загрузочного

устройства. Для шлюзового питателя

барабанного типа с поперечной подачей

– коэффициент сопротивления загрузочного

устройства. Для шлюзового питателя

барабанного типа с поперечной подачей

![]() =

0,45…0,7, с продольной подачей

=

0,45…0,7, с продольной подачей

![]() =

0,8.

=

0,8.

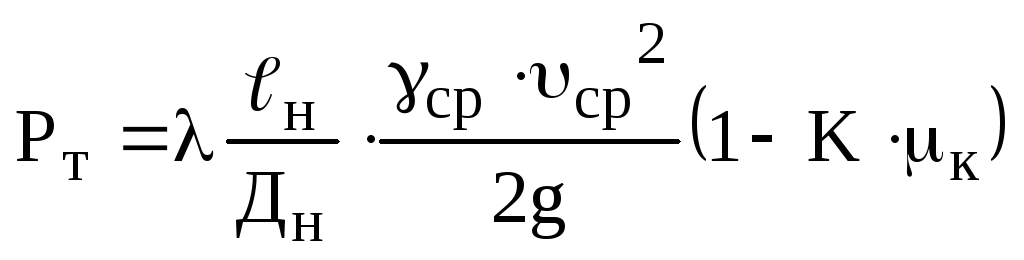

Для средненапорных установок потери давления при транспортировке по трубопроводам

, (2.119)

, (2.119)

![]() 5720,2

Н/м2,

5720,2

Н/м2,

где

![]() – длина

нагнетательного трубопровода, м (

– длина

нагнетательного трубопровода, м (![]() );

К – опытный коэффициент, зависящий от

типа транспортируемого материала и

диаметра трубопровода. Для щепы при

);

К – опытный коэффициент, зависящий от

типа транспортируемого материала и

диаметра трубопровода. Для щепы при

![]() <

0,3 м к = 0,6; при

<

0,3 м к = 0,6; при

![]() =

0,3 м к = 0,7; при

=

0,3 м к = 0,7; при

![]() >

0,3 м к = 0,8;

>

0,3 м к = 0,8;

![]() – средний удельный вес воздуха в

трубопроводе, Н/м2:

– средний удельный вес воздуха в

трубопроводе, Н/м2:

![]() =

=

![]() 11,81

Н/м2,

11,81

Н/м2,

где

![]() – удельный вес воздуха в конце

нагнетательного трубопровода;

– удельный вес воздуха в конце

нагнетательного трубопровода;

![]() – средняя скорость течения воздушного

потока, м/с:

– средняя скорость течения воздушного

потока, м/с:

![]()

![]()

![]() 31,77

м/с.

31,77

м/с.

Потери давления при движении материала на подъем рассчитываются при углах подъема > /3 по формуле

![]() , (2.120)

, (2.120)

![]() 572,3

Н/м2,

572,3

Н/м2,

где

![]() – длина трубопровода на подъем, м (

– длина трубопровода на подъем, м (![]() =

=

![]() );

– угол подъема наклонного трубопровода,

град. (

=

);

– угол подъема наклонного трубопровода,

град. (

=

![]() );

);

![]() – скорость воздуха в вертикальных и

наклонных трубопроводах, м/с (

– скорость воздуха в вертикальных и

наклонных трубопроводах, м/с (![]() =

(1,3…1,5),

=

(1,3…1,5),

![]() =

1,431,8

= 44,5 м/с).

=

1,431,8

= 44,5 м/с).

Одинаковая

скорость движения материала

![]() в горизонтальных и вертикальных

трубопроводах достигается путем

увеличения скорости воздуха в вертикальных

трубопроводах за счет уменьшения их

диаметра

в горизонтальных и вертикальных

трубопроводах достигается путем

увеличения скорости воздуха в вертикальных

трубопроводах за счет уменьшения их

диаметра

![]() =

=

![]() 0,215

м.

0,215

м.

Потери давления в отводах

![]() , (2.130)

, (2.130)

![]() 637,7

Н/м2,

637,7

Н/м2,

где

![]() – опытный коэффициент, показывающий

увеличение концентрации смеси в отводах

(для щепы

– опытный коэффициент, показывающий

увеличение концентрации смеси в отводах

(для щепы

![]() =

1,8);

=

1,8);

![]() ,

,

![]() – коэффициенты сопротивления второго

и третьего отводов. Они определяются

по формуле (2.115). При

– коэффициенты сопротивления второго

и третьего отводов. Они определяются

по формуле (2.115). При

![]() ,

,

![]() =

0,287 м и

=

0,287 м и

![]() 1

м

1

м

![]() 0,082.

0,082.

Потери давления на выходе из трубопровода

![]() , (2.131)

, (2.131)

![]() 803,3

Н/м2,

803,3

Н/м2,

где

![]() – коэффициент сопротивления выходного

участка. При подаче в циклон

– коэффициент сопротивления выходного

участка. При подаче в циклон

![]() =

2,5…5, в кучу

=

2,5…5, в кучу

![]() =

1;

=

1;

![]() – скорость воздуха во входном патрубке

циклона, м/с.

– скорость воздуха во входном патрубке

циклона, м/с.

Для

рассчитанной производительности по

воздуху q

= 2 м3/с

из приложения 6 выбираем циклон №7 с

размерами входного патрубка a

= 0,25 м, b

= 0,38 м и определяем скорость

![]() 21,1

м/с. Суммарное давление во всасывающем

и нагнетательном участках трубопровода

21,1

м/с. Суммарное давление во всасывающем

и нагнетательном участках трубопровода

![]()

![]() 10985,4

Н/м2.

10985,4

Н/м2.

Потребная мощность электродвигателя воздуходувной машины

![]() 44755

вт = 44,8 кВт,

44755

вт = 44,8 кВт,

где

z

– коэффициент запаса (z

= 1,1…1,2);

![]() – кпд воздуходувной машины (

– кпд воздуходувной машины (![]() =

0,5…0,75);

=

0,5…0,75);

![]() – КПД привода (при соединении через

муфту

– КПД привода (при соединении через

муфту

![]() =

1, при клиноременной передаче

=

1, при клиноременной передаче

![]() =

0,9).

=

0,9).

По значениям q и n из приложения 6 (табл.П.6.15) выбираем воздуходувную машину ТБ-150-1,12 с q = 2,3 м3/с, n = 2950 об./мин. и N = 45 кВт с электродвигателем А-83-2, у которого n = 2950 об./мин. и N = 55 кВт.