- •141200.62 «Холодильная, криогенная техника и системы жизнеобеспечения» всех форм обучения

- •Лабораторная работа 1 поршневые компрессоры средней и крупной производительности цель работы

- •Задание

- •Порядок выполнения работы

- •Содержание отчета

- •Теоретический материал

- •Принцип действия поршневого компрессора

- •Система смазки поршневого компрессора

- •Защитные устройства компрессора

- •Описание конструкций компрессоров ав-100 и п110

- •Регулирование холодопроизводительности поршневых компрессоров

- •Средства контроля

- •Вопросы для самоконтроля

- •Лабораторная работа 2

- •Сальниковые компрессоры

- •Бессальниковые компрессоры

- •Вопросы для самоконтроля

- •1.Отличительная особенность и достоинства герметичных компрессоров.

- •Лабораторная работа 3

- •Лабораторная работа 4

- •Порядок выполнения работы

- •Порядок расчета

- •Вопросы для самоконтроля

- •Лабораторная работа 5

- •Описание конструкции судового винтового компрессора fms3-900

- •Рабочий процесс винтового компрессора

- •Реглирование производительности крмпрессора

- •Система смазки винтового агрегата

- •Вопросы для самоконтроля

- •Лабораторная работа 6

- •Теоретический материал

- •Конденсаторы

- •Испарители

- •Испарители для охлаждения хладоносителей

- •Испарители для охлаждения воздуха

- •Порядок выполнения работы

- •Обработка результатов измерений

- •Содержание отчета

- •Вопросы для самоконтроля

- •Лабораторная работа № 7

- •Маслоотделители

- •Маслосборники

- •Отделители жидкости

- •Ресиверы

- •Промежуточные сосуды

- •Регенеративные теплообменники

- •Воздухоотделители

- •Фильтры

- •Осушители

Воздухоотделители

Воздух и другие неконденсирующиеся газы попадают в холодильную установку в результате подсоса через уплотнения при давлении в системе ниже атмосферного, во время монтажа и ремонта аппаратов и компрессоров, при заправке установки хладагентом и маслом, при частичном разложении хладагента и масла. Основной составляющей частью неконденсирующихся газов является воздух. Воздух, попавший в холодильную машину, скапливается в линейном ресивере и конденсаторе.

Общее давление в конденсаторе складывается из суммы парциального давления пара хладагента и воздуха. Чем больше процентное содержание воздуха в смеси его с хладагентом, тем выше давление конденсации при одной и той же температуре смеси. Кроме того, воздух в конденсаторе образует вокруг теплопередающей поверхности пленку, которая создает термическое сопротивление, уменьшая коэффициент теплопередачи, в результате этого давление в конденсаторе повышается.

Таким образом, наличие воздуха в системе холодильной установки повышает давление, а следовательно, и температуру конденсации. При повышении давления на 0,03 МПа потребление энергии приводом компрессора увеличивается на 2 %, холодопроизводительность компрессора снижается на 1 %. Для нормальной работы установки требуется систематическое удаление воздуха.

Выпуск воздуха непосредственно из конденсатора через воздухоспускной вентиль экономически нецелесообразен, так как происходят большие потери холодильного агента. Для уменьшения потерь хладагента его смесь с воздухом охлаждается до возможно низкой температуры. Чем ниже температура охлажденной смеси, тем больше конденсируется паров хладагента из смеси и, следовательно, тем меньше потери хладагента при выпуске воздуха.

Принцип охлаждения смеси воздуха с хладагентом до отрицательных температур и конденсации паров хладагента используется при работе специальных аппаратов для отделения воздуха - воздухоотделителей.

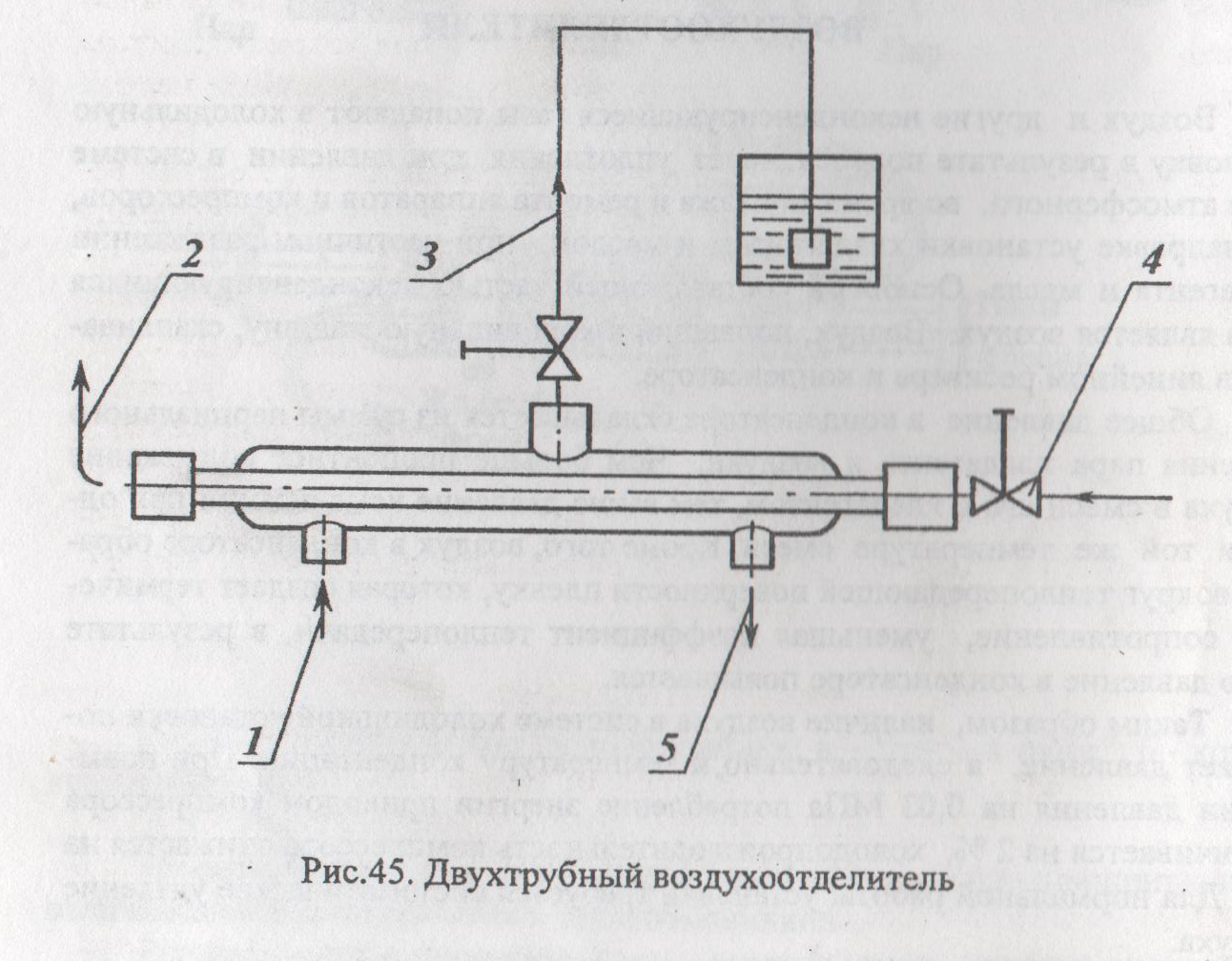

Двухтрубный воздухоотделитель, рис.45, представляет собой теплообменник "труба в трубе". По внутренней трубе проходит кипящая жидкость, сдросселированная в регулирующем вентиле 4 до давления кипения, соответствующего температуре кипения в системе холодильной установки. Образовавшийся пар по патрубку 2 отсасывается компрессором через отделитель жидкости. Аммиачно-воздушная смесь по соединительному патрубку 1 поступает из верхней части линейного ресивера или конденсатора в межтрубное кольцевое пространство, и в процессе теплообмена между ней и кипящим аммиаком из аммиачно-воздушной смеси конденсируется аммиак. Жидкий аммиак по патрубку 5 возвращается в линейный ресивер, воздух через вентиль 3 выпускается в емкость с водой до тех пор, пока не прекратится выход пузырьков воздуха.

Рис.45. Двухтрубный воздухоотделитель

Фильтры

В систему холодильной установки в процессе ее изготовления и монтажа, а также при техническом обслуживании попадают различные механические включения (окалина, песок и др.), которые в процессе работы установки захватываются парообразным и жидким хладагентом и циркулируют вместе с ним.

Загрязнения, попадая в компрессор, повышают износ трущихся пар, засоряя дроссельные отверстия регулирующих вентилей, нарушают режим работы холодильной установки, попадая в приборы автоматики, нарушают их работу.

Для улавливания различных механических включений на паровых и жидкостных линиях аммиачных и фреоновых холодильных установок предусмотрены фильтры механической очистки. Различают паровые и жидкостные фильтры.

Паровой фильтр - грязеуловитель устанавливают на всасывающей стороне перед компрессором. В малых и средних компрессорах фильтр входит: в конструкцию компрессора, а в крупных - устанавливается отдельно. Паровой фильтр представляет собой стальной сварной корпус со съемной крышкой и двумя патрубками, которые расположены под углом 90°.Внутрь корпуса вставляется фильтрующий патрон, обтянутый двумя слоями мелкой металлической сетки.

Жидкостные фильтры предназначены для защиты от засорения регулирующих клапанов и приборов автоматики. Жидкостной фильтр состоит из чугунного корпуса, в котором крепится мелкая сетка. Сетку снизу поджимает пружина, которая удерживает ее в вертикальном положении. Стрелка на корпусе фильтра указывает направление движения жидкого хладагента. Для фильтрации аммиака (жидкого и парообразного) применяют стальные сетки (два-три слоя) с диаметром отверстий 0,4 мм. Для паровых фреоновых фильтров применяют мелкоячеистые сетки из латуни, меди и нержавеющей стали с диаметром отверстий 0,2 мм, а для жидкостных фреоновых - диаметром 0,1 мм. Кроме того, для фильтрации жидкого фреона применяют асбестовую ткань, сукно и замшу.