Лабораторная работа 3

«ВЛИЯНИЕ ТЕМПЕРАТУРЫ СПЕКАНИЯ НА СТЕПЕНЬ ТЕКСТУРЫ И СВОЙСТВА АНИЗАТРОПНЫХ ГЕКСАФЕРРИТАХ»

1. Цель работы

Научить методам оценки степени текстуры, измерения магнитных параметров и их взаимосвязи с технологией анизотропных гексаферритов.

2. Теоретическое введение

Гексаферриты – это магнитотвердые ферримагнитные материалы с общей формулой MeO6Fe2O3=MeFe12O19, имеющие структуру магнетоплюмбита. Под значкомMe–Ba,Sr,Pb. Схема элементарной ячейкиBaFe12O19показана на рисунке 1.

Рис. 1.Элементарная ячейка магнетоплюмбита

Магнитное взаимодействие между шпинельными блоками и Fe3+ вне блоков приводит к результирующему магнитному моменту на молекулуBaFe12O19: 7∙5–2∙5+1∙5 –2∙5=20µв.

Керамические магниты с гексагональной структурой находят широкое применение в различных областях техники, 93 % тоннажа магнитов в мировом производстве приходится на гексаферриты бария и стронция.

Ферриты бария BaО∙6Fe2O3и стронцияSrО∙6Fe2O3 имеют гексагональную кристаллическую решетку типа магнетоплюмбита и представляют собой одини из наиболее распространеных оксидных магнитножестких ферримагнетиков, известных в литературе под названием ферроксдюр, магнадюр, коэрокс и др.

Существуют две модификации оксидных бариевых ферримагнетиков:

а) Нетекстурованные, макроскопически изотропные (МБИ).

б) Текстурованные, макроскопически анизотропные (МБА).

ПРЕИМУЩЕСТВАферритовых магнитов с гексагональной структурой перед традиционными металлическими магнитами:

1. Дешевизна (в 6-10 раз дешевле)

2. Недефицитность сырья (BaCO3,SrCO3,Fe2O3)

3. Простота изготовления (керамическая технология)

4. Высокое электросопротивление =(105109Омсм), следовательно возможность использования в микроэлектронике (в миллиарды раз больше, чем в металлических магнитах).

5. Высокая коэрцитивная сила Нс(4000 Э), следовательно высокая стабильность, устойчивость к внешним воздействиям, коррозионная и радиационная стойкость. . 6. Высокая твердость.

7. Малый удельный вес (5 г/см3 вместо 8 г/см3в металлических магнитах).

НЕДОСТАТКИ:

1. Высокая хрупкость (трудно обрабатывать, низкие механические свойства ограничивают использование в аппаратуре, подвергаемой ударам, тряске).

2. Высокий температурный коэффициент Br (в несколько раз больше, чем в металлах).

3. Меньшие значения (BН)max: 4,5106 ГсЭ (вместо 26106 ГсЭ в металлических магнитах).

Основные характеристики постоянных магнитов

Основными характеристиками анизотропных гексаферритов являются остаточная индукция Вr, коэрцитивная сила Нс,коэффициент выпуклостиŋв, термостабильность и(BH)max — энергетическое произведение, пропорциональное наибольшему запасу магнитной энергии.

Остаточной индукцией Вr называют индукцию, которая остается в предварительно намагниченном образце после снятия внешнего поля.

Коэрцитивная сила Нс—это размагничивающее поле, которое должно быть приложено к предварительно намагниченному образцу, для того чтобы индукция в нем стала равной нулю.

Под коэффициентом выпуклости ŋв кривой размагничивания магнита понимают отношение (BH)max/BrHc.

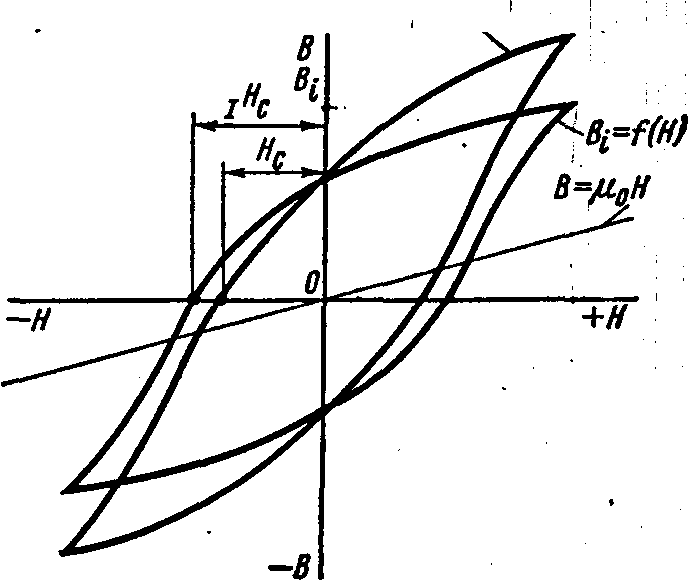

Петля гистерезиса

При изображении петли гистерезиса в координатах Вi=f(H) остаточная индукция сохраняет то же значение, что и в координатах B=f(H), а коэрцитивная сила по намагниченности IНс отличается от коэрцитивной силы по магнитной индукции Нс (рис.2). Для большинства применяемых в технике магнитных материалов разница между этими величинами незначительна, однако для некоторых материалов (магнитнотвердых с большими значениями коэрцитивной силы) IН с и Нc могут отличаться очень сильно.

Рис. 2. Петли гистерезиса в координатах B=f(H) и Вi=f(H)

Площадь петли характеризует потери на гистерезис Рг за один цикл перемагничивания.

Рис.3. Спинки ПГ МТМ: 1. Альнико; 2. Тикональ; 3. Fe-Cr-Co; 4. Ферриты Ba-Sr; 5. Интерметаллические; 6. Соединения Co и РЗЭ; 7. Mn-Al.

Большое значение для материалов, применяемых в постоянных магнитах, имеет размагничивающий участок петли гистерезиса — ее часть, расположенная во втором квадранте (спинка ПГ).

Свойства постоянных магнитов

Таблица 1.1

|

Марка феррита, состав |

Br 104, Т |

ВНс 10-4, А/м |

IHc 10-4, А/м |

(ВН)МАКС 103, Т А/м |

dc, г/см3 |

, Ом см |

|

2 БА BaO 5.6Fe2O3 3 БА BaO 5.6Fe2O3 2.6 СА SrO · 5Fe2O3 1.5ФК Со Fe2O3

|

3000-3500

3500-4200

3400-3700

2400-2700 |

18,5-23,0

13,0-18,5

24,0-28,0

13,0-15,0 |

20,0-30,4

13,0-18,5

32,0-35,0

14,5 |

16,0-23,0

24,0-28,0

21,0-24,0

13,5-14,5 |

4,5-5,0

5,0-5,0

4,5-5,0

3,3-3,5 |

105

105

105

104 |

При введении добавок, обеспечивающих магнитную изоляцию частиц феррита путём образования достаточно толстых немагнитных прослоек, коэрцитивная сила заметно увеличивается, но при этом происходит резкое уменьшение остаточной индукции и максимальной магнитной энергии.

В настоящее время для увеличения коэрцитивной силы до 2500-3000Э при сохранении Вr=3000-3500 Гс в феррит бария принято вводить каолин Аl2О3∙2SiO22Н2О в количестве 0,5% (по массе). Влияние каолина заключается, в первую очередь, в создании препятствий нежелательному росту зерен. Кроме того, ионы А13+ частично входят в решетку гексаферрита, что приводит к увеличению коэрцитивной силы (рис.4).

Рис.4. Кривые размагничивания и энергии магнитов: 1-МБИ, 1а-МБИ с присадкой каолина, 2-МБА, 2а-МБА с присадкой каолина

Таблица 1.2

|

Номер кривой |

Магнит |

Br , гс |

Нс , э |

(ВН)макс , гсэ10-6 |

|

1 2 3 4 |

МБИ МБИ с присадкой каолина МБА МБА с присадкой каолина |

2000 2250 2700 2900 |

1400 1900 1370 2000 |

0,8 1,1 1,3 1,8 |

Теоретические значения свойств гексоферритов

Эксплуатационные электромагнитные свойства анизотропных бариевых ферритов является структурно-чувствительными. Уровень их значений связан с механизмом перемагничивания, который, в свою очередь, и определяет параметры микроструктуры, необходимые для его реализации.

Теоретические пределы эксплуатационных параметров анизотропных ферритов бария составляют: Вr=0,465 Тл ; BHc=380 кA/м , IHc=250 кА/м и (BH)max=45 кДж/м3. Для гексаферрита стронция соответственно: Вr=0,43 Тл; BHc=255 кА/м, IHc=265,(BH)max=35 кДж/м3.

Предельный уровень магнитных параметров гексаферритов может быть достигнут в том случае, когда их перемагничивание происходит по механизму разворота векторов намагниченности отдельных зерен. Реализация этого механизма в анизотропных ферритах возможна при следующих параметрах их микроструктуры. Монодисперсные однодоменные зерна должны быть кристаллически строго ориентированы и изолированы прослойками немагнитных или слабомагнитных фаз, монодисперсность зерен обеспечивает сопряженность обменных магнитных полей между ними и, как следствие, высокое значение IHc, поскольку при перемагничивании в этом случае происходит одновременный разворот векторов намагниченности большой массы зерен. Кристаллическая ориентация зерен – текстура (предпочтительная ориентация векторов спектральной намагниченности) -приводит к существенному одновременному увеличению всех эксплуатационных параметров гексаферритов. Строгая сонаправленность векторов намагниченности отдельных кристаллитов, обусловленная ориентацией последних и высокой константой кристаллографической магнитной анизотропии KI гекеаферритов бария (KI=3.3·106) и стронция (KI=3.6·106), отвечает максимальному обменному взаимодействию кристаллитов. В этой связи в процессах перемагничивания имеют место параллельные ориентации векторов намагниченности и их групповое поведение , отвечающие наибольшему значению коэрцитивной силы IHc. Поскольку Вr определяется суперпозицией векторов намагниченности I связь величины остаточной индукции с текстурой ферритов очевиднаю. Немагнитные прослойки необходимы, чтобы исключить межзеренные перемещения доменных границ. Это исключение возможно в том случае, когда ширина прослоек сопоставима с толщиной доменных стенок, вместе с тем, при большой ширине прослоек, вследствие уменьшения обменного взаимодействия между кристаллитами феррита, может самопроизвольно реализоваться антипараллельная ориентация векторов их намагниченности, что приводит к уменьшению Вr вследствие как снижение доли магнитной фазы, так и магнитной компенсации в указанной структуре. Поэтому оптимальной считается ширина прослоек равная толщине доменной стенки (0,01 мкм при комнатной температуре).

Однако, до сих пор не удалось синтезировать анизотропный бариевый феррит, обладающий предельным уровнем эксплуатационных параметров, что связано с большими технологическими трудностями реализации указанных параметров микроструктуры. При реально достижимых характеристиках перемагничивание анизотропных ферритов бария протекает одновременно по нескольким механизмам: наряду с вращением вектора I происходит смещение доменных границ, а также зарождение областей обратной намагниченности и их рост. В этой связи при сохранении общих закономерностей влияние микроструктуры на магнитные свойства анизотропных гексаферритов бария, возникает новые его аспекты. Средний размер зерен в анизотропных ферритах превышает однодоменный ( 0.4 мкм), поэтому повышению коэрцитивности магнитов наряду с изоляцией зерен способствует наличие в их объеме немагнитных включений, затрудняющих перемещение доменных границ. Положительную роль при этом может также сыграть внутрнзеренная пористость.

Кристаллическое строение гексаферритов влияет на уровен их структурно нечувствительных магнитных параметров – KI, I, определяющих уровень эксплуатационных свойств. Дефекты строения приводят к нарушению сверхобменных связей Fе - 0 - Fе и, как следствие, уменьшение значений KI и I. Попытки управления структурно-нечувствительными свойствами путем изменения баланса магнитных подрешеток в структуре BaFe12O19 за счет направленных катионных замещений не привели к значительным успехам.

Реально достигаемые значения эксплуатационных свойств гексаферритов составляют:

BaFe12O19 ( Br=0.37 Тл, Hc=211 кА/м, (BH)max=25 кДж/м3)

SrFe12O19 (Br=0.43 Тл, Hc=300 кА/м, (BH)max=34 кДж/м3)

Технология получения анизотропных керамических магнитов

В отечественной и зарубежной практике изготовления постоянных магнитов из гексаферритов широко используют обычную керамическую технологию. В качестве исходных компонентов применяют окись железа Fe2O3 и карбонат бария BaCO3 или стронция SrCO3. Оксид бария при 800-900˚С разлагается на BaO и CO2 .

Рис.5. Диаграмма состояния системы ВаО-Fe2O3

Согласно стехиометрии в гексаферрите бария на одну молекулу оксида бария приходится шесть молекул оксида железа. Однако в производстве используют сырье с избытком оксида бария (BaO(5,5-5,75)Fe2O3)(рис.5). Это позволяет получить микроструктуру с малым размером зерна в результате того, что частицы оксида бария обволакивают зерна феррита и препятствуют их росту в ходе технологического процесса. Особенностью технологии анизотропных магнитов является тонкое измельчение и мокрое прессование в магнитном поле.

Исходные материалы смешивают в аттриторе, брикетируют и обжигают при Т=1300°C, t=3 ч. с последующей закалкой в воде. Полученный в результате ферритизации нестехиометрический феррит бария в виде брикетов или гранул подвергают дроблению, грубому измельчению, сухому помолу в вибромельнице, а затем сверхтонкому мокрому помолу, что способствует дальнейшему уменьшению размеров частиц и сглаживанию их поверхности. Мокрый помол проводят в аттриторах с содержанием воды 40л на 60кг порошка в течение 6-8 часов. В результате получаются частицы с размерами порядка 0,3-0,5 мкм. Такие размеры частиц обеспечивают однодоменность структуры, при этом увеличивается степень взаимодействия частиц с подмагничивающим полем, так как у однодоменных частиц суммарный магнитный момент выше, чем у частиц, состоящих из нескольких доменов. Затем дают шликеру отстояться в течение нескольких суток, избыточную воду сливают, а из оставшейся после этого пасты с 30-40% воды (по весу), представляющей собой сметаноподобную суспензию красновато-коричневого цвета, прессуют магниты. Для ускорения процесса отстоя суспензии применяется намагничивание ее в постоянном магнитном поле (5000÷7000 эрстед). При этом ферримагнитные частицы суспензии взаимодействуют, притягиваясь друг к другу, и процесс отстоя ускоряется в три-четыре раза.

Прессование МБА проводится в магнитном поле и является одной из самых важных технологических операций. Прессование проводится на гидравлических пресс-автоматах (рис.6) при удельном давлении 0.5-2т/см2 в зависимости от требуемых геометрической формы и размеров изделия. Пресса имеют намагничивающую систему, состоящую из катушек (с сердечником или без него), по обмотке которых в процессе прессования протекает постоянный ток. Эти катушки вместе с пуансонами и пресспорошком образуют замкнутую магнитную цепь. Поэтому верхний и нижний пуансоны выполняют из магнитомягкой стали, а матрицу пресс-формы - из неферромагнитной стали.

Суспензия порошка феррита бария, содержащая 30÷35% воды (мокрое прессование), загружается в бак дозатора пресса, где постоянно перемешивается автоматической мешалкой, чтобы не произошло расслоение.

Весь процесс прессования программируется оператором в результате занесения данных в систему управления прессом и проходит от окончания загрузки пресспорошка в бак дозатора до извлечения готового изделия без непосредственного участия человека.

Из бака дозатора суспензия поступает в пресс-форму. Затем по обмотке катушек пропускается постоянный ток 8-10А, в результате чего создается магнитное поле напряженностью 2000-3000 эрстед (в 4-6 раз больше коэрцитивной силы ферримагнетика, намагничивание в более слабых полях может привести к снижению магнитной энергии на 10-15%). Частицы поворачиваются вдоль него осями легкого намагничивания. Чешуйчатая форма частиц порошка облегчает ориентирование их при прессовании в магнитном поле.

Затем прессмасса спрессовывается - прикладывается необходимое давление при включенном магнитном поле. Величина намагничивающего поля в конце цикла прессования, в результате сближения пуансонов, составляет H=6000-10000 эрстед. Продолжительность воздействия магнитного поля и времени набора давления зависит от типоразмера детали и удельной поверхности порошка феррита.

Прессование в магнитном поле

материалы: BaO∙5,6Fe2O3 ; SrO∙5,6Fe2O3 (с 40% содержанием воды)

Рис.6. Гидравлический пресс-автомат: 1- Пресс-форма; 2- Матрица; 3-Намагничивающая система; 5- верхний пуансон; 6- нижний пуансон; 8- водоотводящая система трубок; 10-19- система подачи суспензии ферритового порошка

Параметры оборудования:

Руд= 0,5-2 т/с

Iкатушки=8-10 А

Ннач.=(4-6) Нс=2000-3000 эрстед Нмах=7000-10000 эрстед

Результат:

50%-е текстурирование материалов,

анализ текстуры проводится

дифрактометрическим методом.

При достижении требуемой величины давления магнитное поле выключается и деталь распрессовывается. Одновременно с намагничивающим полем включается и система откачки воды, а процесс прессования протекает со скоростью, обеспечивающей свободное вытекание воды из прессформы. Система откачки состоит из отверстий в пресс-форме и фильтрующих элементов, расположенных между пуансонами и прессмассой и состоящих из фетра или пористой ткани. Для ускорения удаления воды из пресс-формы применяют вакуумные насосы. Остаточная влажность спрессованного феррита обычно не превышает 9%.

Достигаемая при прессовании в магнитном поле степень ориентации частиц феррита бария 60-70%. Магнитные свойства гексаферритов зависят от микроструктуры и степени текстуры, создаваемой в процессе прессования в магнитном поле (60%) и при последующем спекании (15%).

Бариевые магниты спекают при Т=1100-1300˚С в течение 2-4 часов, после чего их медленно охлаждают вместе с выключеной печью. С повышением температуры спекания возрастают плотность и остаточная индукция. Зависимость коэрцитивной силы феррита бария от температуры спекания имеет максимум, положение которого определяется степенью измельчения порошка.

При спекании наблюдается не только рост зерен, но возрастает степень их ориентации, соответственно увеличивается их магнитная энергия.

Во избежание растрескивания магнитов их не рекомендуется вынимать из печи при температуре выше 300 ˚С.