5.2. Виды нормативных документов.

В зависимости от специфики объекта НД и устанавливаемые требования имеют следующие виды:

-

НД основополагающие;

-

НД на продукцию, услуги;

-

НД на работы (процессы);

-

НД на методы контроля (испытаний, измерений, анализа).

5.3. Структурные элементы нд.

НД содержит следующие структурные элементы:

-

титульный лист;

-

предисловие;

-

содержание;

-

введение;

-

наименование;

-

область применения;

-

нормативные ссылки;

-

определения;

-

обозначения и сокращения;

-

требования;

-

приложения;

-

библиографические данные.

Структурные элементы, за исключением элементов «Титульный лист», «Предисловие», «Наименование», «Требования», приводят при необходимости, в зависимости от особенностей стандартизуемого объекта.

Нормативные ссылки содержат перечень НД, на которые в тексте дана ссылка. В перечень включают обозначения НД и их наименования в порядке возрастания регистрационных номеров обозначений в следующей последовательности:

-

Государственные стандарты Российской Федерации;

-

Отраслевые стандарты.

-

Руководящий документ

-

Стандарт предприятия

Определения содержит определения, необходимые для уточнения или установления терминов, используемых в НД.

Обозначения и сокращения содержит перечень обозначений и сокращений, применяемых в данном НД. Запись обозначений и сокращений проводят в порядке приведения их в тексте стандарта с необходимой расшифровкой и пояснениями.

Требования к технологическим процессам изготовления изделий (подготовка материалов, узлов. Комплектующих; условия проведения процессов и т.п.)

Приложения содержит материал, дополняющий положения НД. Приложениями могут быть - графический материал, таблицы большого формата, расчеты, описания аппаратуры и приборов, описания алгоритмов и программ задач, решаемых на ЭВМ и т.д. Они могут быть обязательными и информационными. Информационные приложения могут быть рекомендуемого или справочного характера.

6. Технологичность сварных конструкций

Технологичность сварных конструкций определяется еще на стадии проектирования.

В основу проектирования конструкций входит знания о:

-

процессах, происходящих при работе конструкции во время ее эксплуатации;

-

процессах, происходящих при проведении сварочного процесса (металлургические, термические, деформационные и др.);

-

свариваемости материала, из которого изготавливается конструкция;

-

современном сварочном оборудовании и оснастки для выполнения сварки;

-

другие.

Процесс проектирования кроме задач создания конструкции, которая должна обеспечивать штатные характеристики, также должен учитывать технологическую возможность выполнения сварочных операций. Проектант должен рационально выбрать:

-

материал из которого будет изготовлена конструкция (обычно выбирается материал хорошо или удовлетворительно свариваемый);

-

конструктивные элементы сварного соединения (они должны обеспечивать стойкость к деформациям конструкции);

-

окончательную (финишную) обработку конструкции (необходимость термической обработки для снятия остаточных напряжений, механическая, или др.).

Разработка технологии это следующий этап создания конструкции. На этом этапе выбирается наиболее рациональный технологический процесс. Разрабатываются несколько вариантов. Сопоставляются их положительные и отрицательные стороны. Критериями для оценки вариантов служат:

-

технологическая прочность свариваемого материала;

-

трудоемкость;

-

удобство работы;

-

возможность применения механизированных и автоматизированных методов сварки;

-

точность конструкции (от достигнутой точности отдельных заготовок, элементов, узлов и конструкции в целом зависит возможность использования тех или иных методов сварки без корректировки кромок при сборке, без правки покоробленных при сварке элементов и конструкции в целом).

Технологическая прочность свариваемого материала – это сопротивление материала и сварного соединения к образованию горячих и холодных трещин.

Стойкость металла против горячих трещин зависит от величины и темпа нарастания растягивающих деформаций в процессе кристаллизации шва, формы сварочной ванны, величины первичных кристаллов и химического состава металла шва.

-

Влияние растягивающих деформаций в реальных условия сварки полностью устранить невозможно. Их можно лишь уменьшить до такой величины, когда пластическая деформация шва не приводит к его разрушению. Конструктивные мероприятия – уменьшение жесткости узлов и их рациональному конструированию, рациональному расположению швов, выбору оптимальной формы разделки кромок и пр. Технологические мероприятия – предварительный подогрев 100 ÷ 500оС (зависит от химического состава свариваемого металла и жесткости конструкции).

-

Влияние формы сварочной ванны и величины первичных кристаллов – узкое и глубокое проплавление имеют большую склонность к образованию горящих трещин. Зависит от химического состава металла. Повышение стойкости к образованию трещин – измельчение первичной структуры и изменение характера первичной кристаллизации подавлением столбчатой структуры (например, эффективное введение модификаторов через сварочную проволоку, флюс или покрытие.

-

Влияние химического состава металла шва:

-

элементы, снижающие стойкость литого металла шва против образования горячих трещин;

-

элементы, которые при одних концентрациях и в сочетаниях с другими элементами могут влиять на стойкость металла шва против образования горячих трещин положительно, а в других - отрицательно;

-

элементы, которые не влияют на стойкость металла шва против горячих трещин.

-

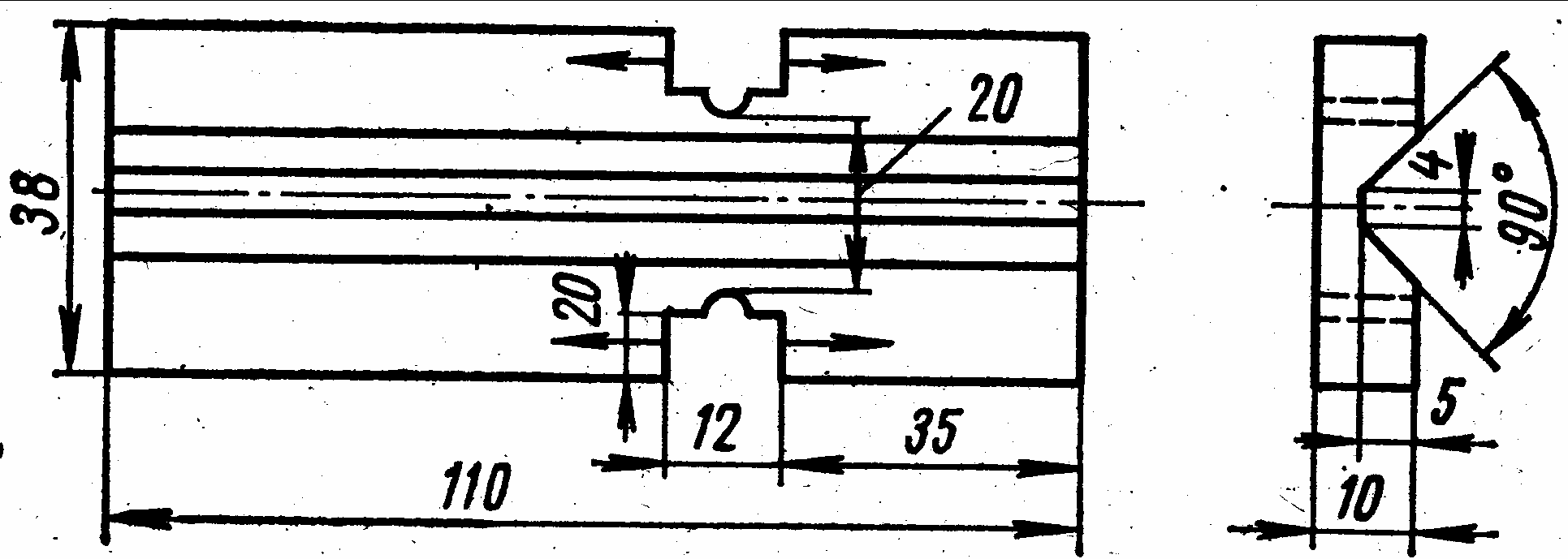

Технологические пробы (классические) для оценки склонности свариваемого материала к горячим трещинам представлены на рис.6.1 и 6.2.

Образование холодных трещин в сварном шве или околошовной зоне обусловлено недостаточной деформационной способностью металла, особенно границ зерен, при резком изменении напряженного состояния в процессе фазовых и структурных изменений во время охлаждения.

Такие трещины начинают образовываться у материалов склонных к закалке при сварке. Температура такого образования лежит ниже 200оС.

Часто трещины могут образовываться при комнатной температуре, спустя длительное время после завершения процесса сварки.

Холодные трещины возникают главным образом в сварных соединениях сталей перлитного и мартенситного классов, у которых при неправильном выборе технологии и режима сварки возможно образование закалочных структур в околошовной зоне.

Классические технологические пробы оценки склонности сварных швов к образованию холодных трещин представлены на рис .6.3.

Мерами предупреждения образования холодных трещин могут быть следующие:

-

Ограничение содержания в основном металле углерода и легирующих элементов, таких как марганец, никель, хром и молибден, повышающих склонность металла к закалке. Это требование следует учитывать в первую очередь при выборе марки стали для сварной конструкции. Необходимо уменьшать содержание этих элементов и в металле шва. Кроме того, нельзя допускать наличие дефектов в основном металле в виде шлаковых включений и расслоев.

Рис.6.1. Образцы для оценки склонности сварного шва к образованию горячих трещин.

Рис. 6.2. Образцы для оценки склонности сварного шва к образованию горячих трещин.

Обеспечение однородности металла шва с основным металлом по химическому составу, структуре и объемному эффекту превращения переохлажденного аустенита. Это позволяет уменьшить перепад продольных напряжений на границе между швом и основным металлом, а следовательно, снизить вероятность образования продольных околошовных трещин. Следует также максимально ограничивать содержание водорода в металле шва. Это достигается, в частности, при замене переменного тока постоянным и при использовании флюсов сухой грануляции вместо флюсов мокрой грануляции.

Рис. 6.3. Технологические

пробы оценки склонности сварных швов

к образованию холодных трещин.

-

Регулирование термического цикла сварки путем выбора оптимальных режимов. Во время медленного охлаждения сварного соединения при температурах ниже точки А1 тормозится мартенситное превращение и развиваются преимущественно перлитное и промежуточные превращения. Это достигается применением источников теплоты повышенной мощности и низкой скоростей сварки. Замедление охлаждения влияет благоприятно не только из-за смещения превращения аустенита, но и вследствие развития процессов самоотпуска мартенсита при температурах 150 - 300°С. Благодаря самоотпуску мартенсита упорядочиваются кристаллическое строение металла и его пластичность. Рекомендуется применять предварительный или сопутствующий подогрев до температуры 200 - 300° С.

-

Снижение жесткости сварной конструкции и устранение закреплений свариваемых элементов.

-

Применение термообработки непосредственно сейчас же после сварки, пока не возникли холодные трещины (низкий или высокий отпуск). Такая термообработка осуществляется нагревом индукторами или газовым пламенем. Можно накладывать дополнительный отжигающий слой.

-

Предварительная наплавка кромок аустенитным или ферритным металлом, не закаливающимся при сварке. При наплавке такого слоя напряженное состояние на границе основной металл — наплавка более благоприятное, чем при сварке шва. Кроме того, при последующем заполнении разделки околошовная зона в основном металле подвергается отпуску и пластичность ее повышается. Этот метод применяется в тех случаях, когда термообработка сварных соединений по тем или иным причинам не представляется возможной.

-

Для ответственных и тяжелонагруженных конструкций из. среднелегированных закаливающихся сталей, не подвергающихся после сварки термической обработке, применяют сварные соединения с аустенитными швами. Аустенитный шов имеет высокую пластичность и вязкость даже в литом состоянии.