4 лабораторная

.docЛабораторная работа 4

ОПРЕДЕЛЕНИЕ ФРАКЦИОННОГО СОСТАВА ТОПЛИВА

Цель: Изучить простейшие методы определения фракционного состава топлива.

. Общие сведения

Надежное и качественное образование горючей смеси во многом определяет полное сгорание топлива и в целом экономичную работу двигателя. Смесеобразование при различных условиях эксплуатации двигателя зависит от количества топлива, пропускаемого жиклером карбюратора в единицу времени, его распыления в диффузоре, испарения и равномерного распределения-в воздухе. В свою очередь, все эти факторы зависят, с одной стороны, от конструкции карбюратора и топливоподающей системы двигателя, а с другой — от физико-химических свойств применяемого топлива, основными из которых являются испаряемость топлива, давление насыщенных паров и некоторые другие.

Под испаряемостью топлива понимается его способность переходить из жидкого в газообразное состояние, которая в значительной степени обусловлена химическим составом топлива.

В двигателях топливо сгорает, только находясь в газообразном состоянии, поэтому сгоранию должно предшествовать его полное испарение и качественное перемешивание образовавшихся паров с воздухом.

Топливо испаряется тем полнее, чем больше скорость движения воздуха и выше температура, при которой происходит испарение. Эта температура зависит как от начальной температуры поступающего воздуха, так и от скрытой теплоты испарения топлива. С увеличением молекулярной массы углеводородов топлива испаряемость ухудшается, что связано с возрастанием плотности и температуры кипения углеводородов.

На испаряемость топлива и его карбюрационные свойства влияет ряд физико-химических параметров, но в первую очередь испаряемость зависит от фракционного состава топлива, который является характеристикой испаряемости топлива в двигателе, и по значению температур испарения 10, 50 и 90% объема судят о пусковых качествах топлива, приемистости и устойчивости работы двигателя и полноте испарения топлива во впускном трубопроводе и цилиндрах двигателя.

Карбюраторные топлива по своему составу — сложная смесь углеводородов с различными температурами кипения и плавления, вязкостью и плотностью. Обычно в состав бензинов входят углеводороды с температурами кипения от 40 до 200 °С, причем бензины разных марок имеют неодинаковый фракционный состав. У одних бензинов конец кипения 160, у других 205 °С, т.е. испаряемость последних хуже, чем первых.

Испаряемость топлива оценивают по его фракционному составу.

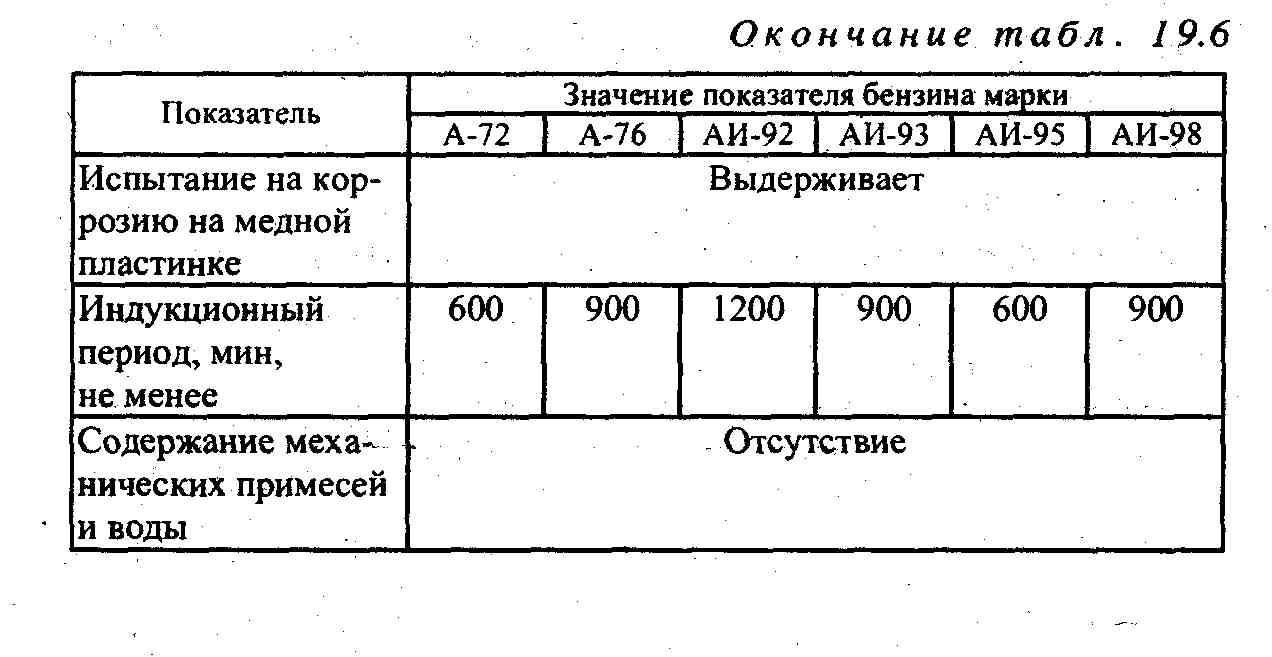

Фракционный состав выражает зависимость между температурой и количеством перегоняемого при этой температуре топлива и определяется на специальном приборе (рис. 19.6).

В практических условиях испаряемость топлива оценивается стандартным методом фракционной разгонки по ГОСТ 2177-66.

По данным фракционной разгонки топлива строят кривую, откладывая по оси абсцисс полученные температуры в градусах, а по оси ординат — объемные проценты отогнонного топлива при данных температурах.

На рис. 19.7 показана кривая разгонки бензина, на кривой показаны основные фракции бензина.

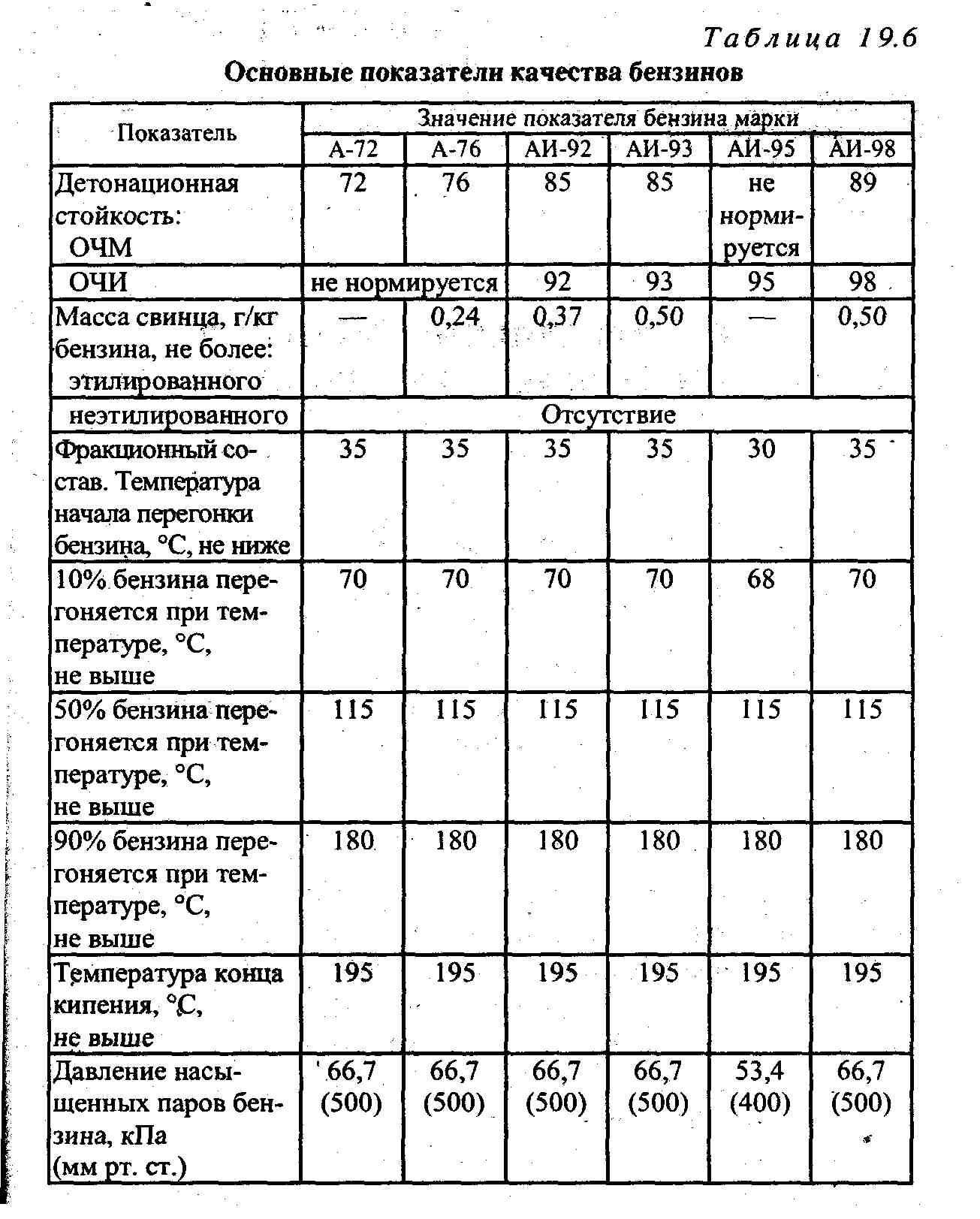

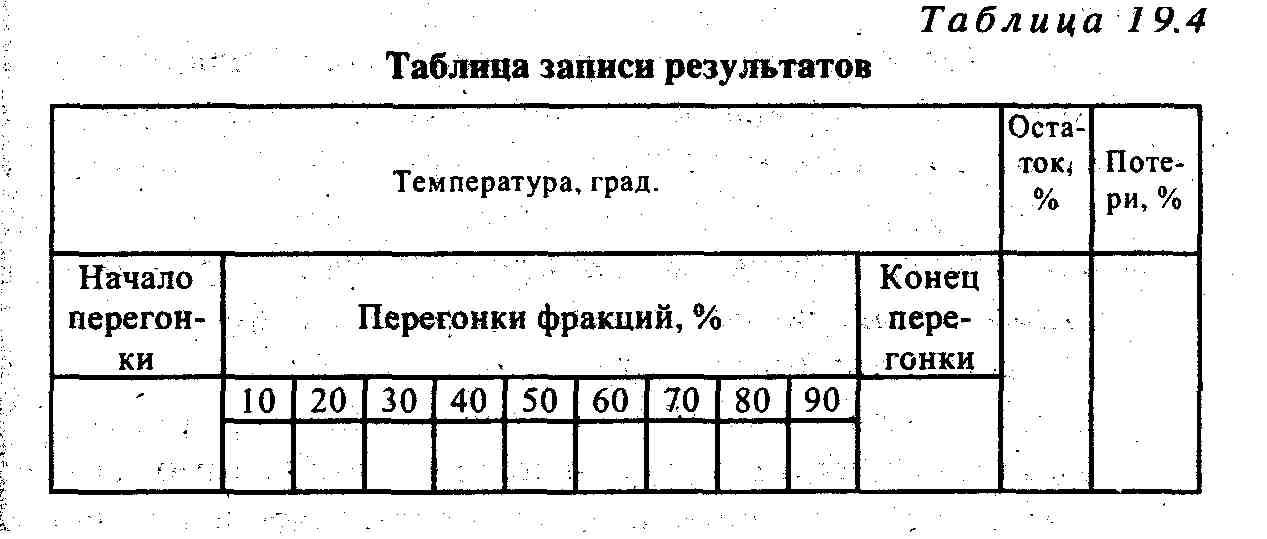

Фракционный состав в ГОСТах на бензины нормируется пятью характерными точками: температура начала кипения, температура выкипания 10, 50, 90% топлива и температура конца кипения (98%).

Фракция — это часть топлива, выкипающая в определенных температурных пределах.

Пусковая фракция — характеризуется температурами от начала кипения до выкипания 10% топлива, соответствуя испарению легкокипящих углеводородов, обладающих вы-сокой упругостью паров. Легкие, головные фракции в бензине нужны на период пуска и прогрева двигателя. Чем ниже температура выкипания 10% топлива, тем лучше обеспечивается запуск двигателя. Для легкого пуска двигателя необходимо, чтобы 10% зимнего бензина выкипало при температуре не выше 55 °С, а летнего — при температуре до 70 °С.

По температуре выкипания 10% бензина можно определить минимальную температуру tB ( °C) воздуха, при которой возможен легкий запуск двигателя:

V=0,5t10%-50,5. (19-6)

Количество дегкокипящих углеводородов в бензинах ограничивается температурой начала кипения, которая для бензинов должна быть не ниже +35° С, во избежание потерь легкокипящих углеводородов от воздействия естественного тепла.

При повышении температуры под капотом двигателя легкокипящие углеводороды интенсивно испаряются в топливопроводах и карбюраторе, образуя в них паровые пузырьки и даже газовые пробки. Коэффициент наполнения цилиндра двигателя снижается, и нарушается нормальная работа, поэтому в бензинах не допускается в большом количестве содержание легкокипящих углеводородов (начало кипения бензина должно быть не ниже 35 °С). Во избежание этого необходимо, чтобы у бензина, предназначенного для применения до температуры tв окружающего воздуха, температура выкипания t10% отвечала соотношению

t10% 0,51, + 46,5. (19.7)

Таким образом, можно сделать вывод, что максимально допустимое значение t10% должно ограничиваться легким запуском холодного двигателя в зимнее время, а минимально допустимое — надежной работой прогретого двигателя без образования «паровых пробок».

Рабочая фракция — характеризуется температурами выкипания от 10 до 90% топлива, причем выкипает основная часть углеводородов. Температура этой фракции не должна быть выше 160 — 180 °С. Чем однороднее углеводородный состав бензина, тем более круто поднимается кривая разгонки в своей средней части. По стандарту на кривой нормируется точка, показывающая температуру, при которой выкипает 50% топлива (100 — 115 °С), но не выше 145 °С. Температура выкипания 50% топлива представляется важной характеристикой топлива с точки зрения обеспечения плавного перевода двигателя с одного скоростного режима работы на другой после его пуска и прогрева, что характеризует приемистость, устойчивость и экономичность работы двигателя на всех эксплуатационных режимах.

От испаряемости рабочей фракции зависит время прогрева двигателя, т.е. время, через которое двигатель можно с холостого хода перевести под нагрузку и образование горючей смеси в уже прогретом двигателе.

Хвостовая фракция — характеризуется температурами выкипания от 90% топлива, до конца его кипения соответствуя испарению тяжелых углеводородов, которые крайне нежелательны, поскольку они полностью не испаряются. Неполное испарение углеводородов бензина в итоге приводит к неполному сгоранию (капельно-жидкому состоянию), а значит, перерасходу топлива, снижению мощности двигателя, смыванию смазки с гильз цилиндров и разжижению моторного масла в двигателе, что способствует повышенным износам деталей и т.д.

Чем меньше разница между температурой выкипания 90% и концом кипения, тем выше качество топлива, меньше в нем содержится тяжелых, трудно испаряющихся углеводородов, полнее сгорает топливо.

Например, повышение температуры конца кипения бензина от 200 до 225 ?С в 2 раза повышает износ деталей и на 7—8% увеличивает расход топлива.

В связи с тем? что температура выкипания 90% топлива показывает склонность его к конденсации, эту температуру называют точкой росы, для бензинов различных марок она составляет 160—195 °С.

Температура коywа кипения — температура, при которой выкипает 97—98% разгоняемого топлива, в это время в шейке колбы появляется белый пар, а температура падает.

Фракционная разгонка выявляет качество карбюраторного топлива; по ней можно судить об образовании горючей смеси не только при пуске двигателя, но и при всех режимах его работы.

Приборы и материалы

Прибор для фракционной разгонки нефтепродуктов (рис. 19.8).

Колбонагреватель с реостатом или газовая горелка.

Секундомер.

Образец топлива — 100 мл.

Прибор для определения фракционного состава нефтепродуктов сострит из стеклянной колбы 6 емкостью 125 мл с боковой отводной трубкой 4, холодильника 3 и приемника конденсата — мерного цилиндра 1 на 100 мл. Нагрев колбы осуществляется электрическим колбонагревателем 8 с регулирующим реостатом или газовой горелкой. Для замера температуры перегонки топлива колба снабжается термометром 5.

Колба помещена в жестяной кожух 7, в нижней части которого укрепляется асбестовая прокладка с отверстием для дна колбы. При перегонке бензина и других легких топлив диаметр отверстия должен быть равен 30 мм, а при перегонке керосина и дизельного топлива отверстие должно быть диаметром 50 мм.

При определении фракционного состава дизельного топлива в ванне холодильника должна быть проточная вода с температурой на выходе не выше 30 °С, а при испытании бензина — вода со льдом.

Испытуемое топливо предварительно тщательно обезвоживают хлористым кальцием. Затем с помощью мерного цилиндра отмеривают 100 мл обезвоженного топлива и переливают его в колбу, следя за тем, чтобы оно не' попало в отводную трубку. Испытуемый продукт должен иметь температуру 20 ± 3 ° С. Колбу закрывают плотной корковой пробкой с термометром так, чтобы верхний край ртутного шарика термометра был на уровне нижнего края отводной трубки в месте ее припоя и не касался .стенок горла колбы.

-

Колбу устанавливают в кожух колбонагревателя так, чтобы дно колбы легло в отверстие асбестовой прокладки, и опиралось на нее. Отводную трубку кодбы на 20—30 мм вдвигают в трубку холодильника и уплотняют корковой пробкой. Все соединения прибора для устранения потерь перегоняемого топлива герметизируются.

-

Нижнюю трубку холодильника соединить с подводом воды, а верхнюю трубку через шланг отвести в канализацию.

-

Мерный цилиндр, не высушивая, ставят под нижний конец трубки холодильника, так чтобы трубка холодильника входила в цилиндр не менее чем на 25 мм, но не ниже метки 100 мл. Отводная трубка холодильника вначале не должна касаться стенок цилиндра, чтобы можно было заметить падение первой капли перегоняемого топлива. Отверстие мерного цилиндра прикрывают тампоном ваты или кружком из бумаги.

-

Заполнить холодильник водой и поддерживать уровень ее постоянным, т.е. немного выше сливного отверстия.

-

Определить барометрическое давление.

-

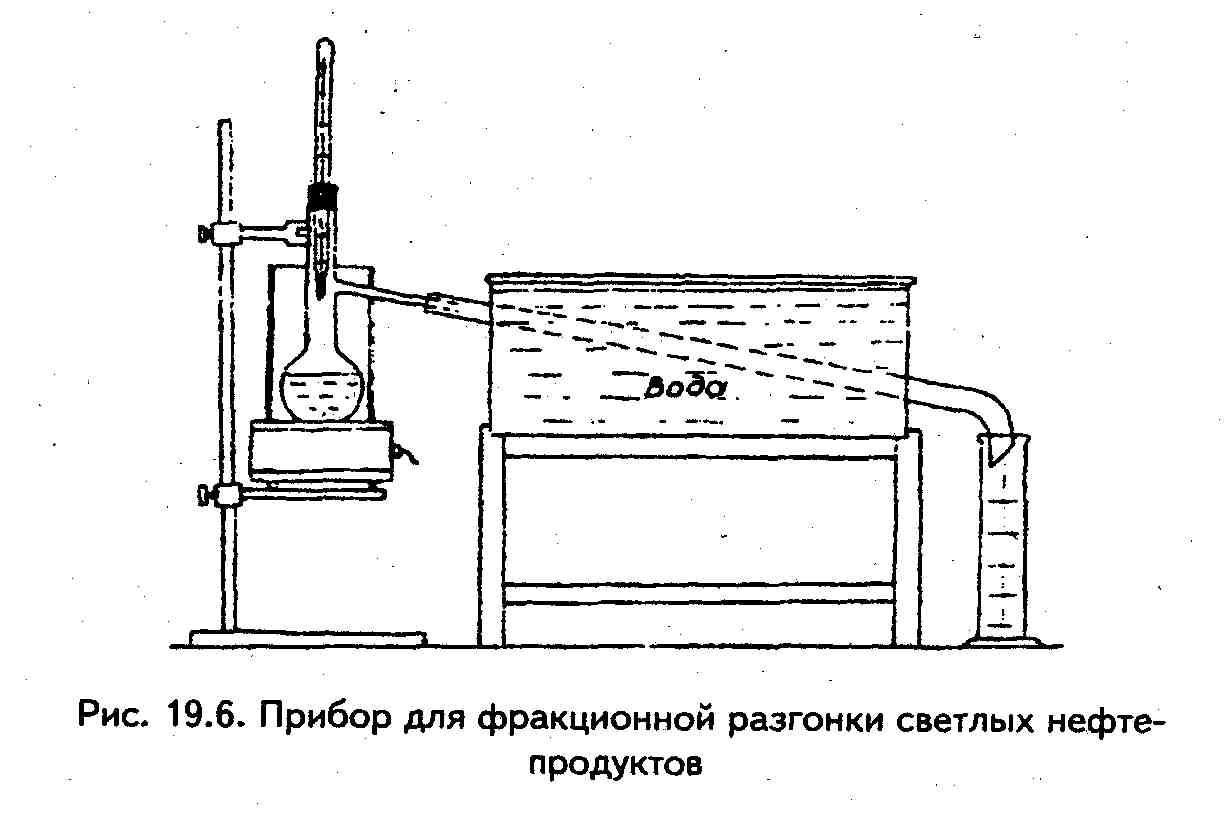

Заготовить таблицу записи результатов (табл. 19.4)

8. С помощью ползунка выводят полностью сопротивление реостата и включают колбонагреватель. Нагрев колбонагревателя регулируют реостатом с таким расчетом, чтобы первая капля дистиллята упала с конца трубки холодильника:

-

при перегонке бензина и других легких топлив — не ранее 5 и не позже 10 мин от начала нагрева;

-

при перегонке керосина — в пределах 10—15 мин, а дизельного топлива — не ранее 10 и не позже 20 мин от начала нагрева. Температуру, при которой упадет первая капля топлива, записывают как температуру начала перегонки.

9. После падения первой капли в приемный цилиндр перегонку ведут с равномерной скоростью 20—25 капель за 10 с.

Для облегчения замеров необходимо, чтобы перегоняемое топливо с нижнего конца трубки холодильника стекало по стенке мерного цилиндра. Для этого после падения первой капли мерный цилиндр сдвигают так, чтобы конец трубки холодильника коснулся внутренней поверхности стенки цилиндра. Для проверки скорости перегонки (по отсчету капель) цилиндр на короткое время отставляют от конца трубки холодильника с тем, чтобы капли топлива падали по центру цилиндра.

Нарушение установленного режима подогрева и перегонки дает существенные искажения результатов испытания, а именно:

а) при более интенсивном подогреве скорость перегонки возрастает, и кривая фракционного состава на диаграмме будет, смещаться левее, т.е. фракционный состав ; топлива будет казаться легче;

б) при менее интенсивном подогреве скорость перегонки снижается, и кривая смещается вправо, т.е. фракционный состав топлива будет казаться тяжелее. '

-

После отгона каждых 10 мл отмечают температуру. По мере повышения температуры подогрев необходимо усиливать, чтобы скорость перегонки оставалась постоянной.

-

После того, как уровень топлива в цилиндре достигнет 90 мл, нагрев колбы усиливают так, чтобы до конца разгонки прошло от 3 до 5 мин. Для этого полностью выводят сопротивление реостата.

-

Концом перегонки (кипения) считают температуру, при которой выкипает 97—98% разгоняемого топлива, в это время в шейке колбы появляется белый пар, а ртутный столбик термометра после некоторой остановки на какой-то высоте начнет опускаться. Максимальную температуру, показываемую термометром, записывают как температуру конца перегонки; одновременно замеряют общее количество перегнанного топлива. Дизельное топливо прекращают перегонять после отгона 96 %, лигроин и керосин— 98%.

-

После окончания перегонки колбе дают несколько остыть, прибор разбирают, и остаток в колбе сливают в малый мерный цилиндр, замеряют и записывают.

-

Разность между 100 мл и суммой объемов дистиллята и остатка записать как потери при перегонке.

-

Привести температуры к нормальному барометрическому давлению по формуле

Тпр = Тзам + С, (19.8)

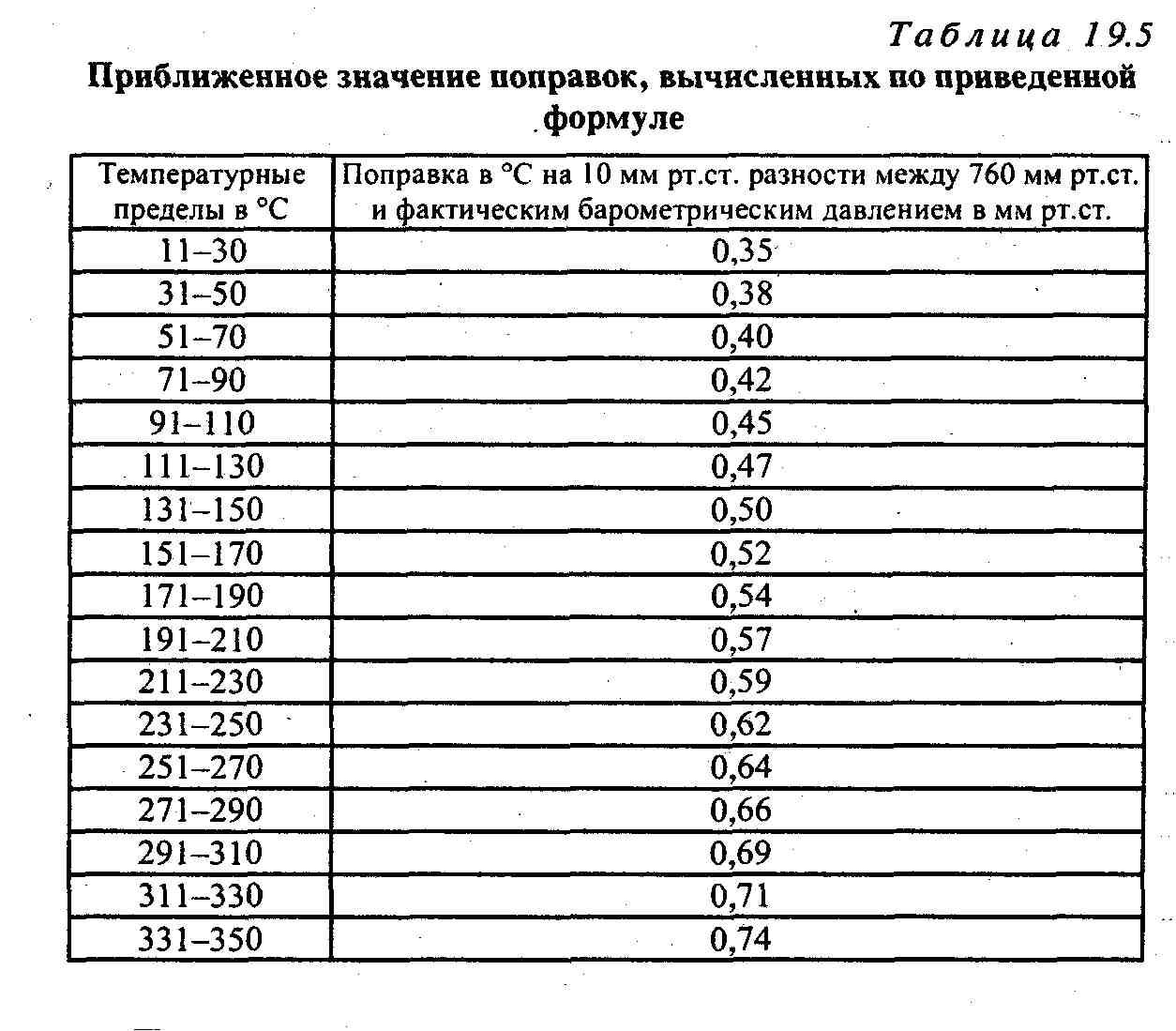

где С = 0,00012 (762 — Р) • (273 + Тзам) — поправка на барометрическое давление; Р — барометрическое давление в мм рт.ст. В табл. 19.5 приведено приближенное значение поправок, вычисленных по приведенной формуле.

-

По полученным данным строят кривую разгонки, откладывая по оси абсцисс полученные температуры, а по оси ординат — объемы отогнанных фракций при данных температурах, в масштабе для сравнения с кривыми фракционного состава стандартных топлив.

Точность метода

Все отсчеты ведутся с точностью до 0,5 мл и до 1 °С. Для двух параллельных испытаний допускается расхождение для начала перегонки 4 °С, для конечной и промежуточной точек — 2 °С и 1 мл, для остатка — 0,2 мл. Поправки прибавляются в случае барометрического давления ниже 750 мм рт.ст. и вычитаются в случае барометрического давления выше 770 мм рт.ст. При барометрическом давлении в пределах 750—770 мм рт.ст. поправок не вносят.

Оценка результатов испытания

Полученные результаты сравнивают с нормами ГОСТ (табл. 19.6) и делают вывод о соответствии фракционного состава испытуемого топлива требованиям стандартов или технических условий.

Отчет о выполненной работе

-

В отчете необходимо дать понятие о фракционном составе топлива и его влиянии на работу автомобильного двигателя.

-

Указать перечень приборов и материалов, применяемых в работе. Привести краткое описание методики проведения работы с поясняющими рисунками и таблицами.

-

Привести результаты проведенного испытания.

-

Построить график перегонки.

Сравнить полученные результаты с требованиями ГОСТ.