- •Министерство образования рф

- •1.2. Аморфные и кристаллические состояния твердых тел.

- •1.3. Понятие кристаллической решетки.

- •Частный случай элементарной частица

- •1.4. Кристаллографическое направление и атомные плоскости.

- •1.5. Анизотропия свойств у кристаллов.

- •Тема №2: Структура металлов.

- •2.1. Общая характеристика и классификация металлов.

- •2.2. Кристаллические решетки металлов.

- •2.3. Полиморфизм металлов.

- •2.3. Зернистое строение металлов.

- •Тема №3: Дефекты кристаллической структуры.

- •3.1. Точечные дефекты.

- •3.2. Линейные дефекты.

- •3.3. Поверхностные и объемные дефекты.

- •Тема №4: Механические свойства материалов.

- •4.1. Классификация свойств и методы механических испытаний материала.

- •4.2. Диаграмма растяжений.

- •4.3. Механизм упругой и пластической деформации

- •4.4. Наклеп или упрочнение металлов.

- •4.5. Возврат или рекристаллизация деформированных металлов.

- •4.6. Разрушение материалов.

- •Технология материалов. Тема №5: Основы металлургического производства.

- •5.1. Основы сведения о металлургическом производстве.

- •5.2. Огнеупорные материалы.

- •5.3. Исходные материалы доменного производства.

- •5.4. Подготовка руд к плавке.

- •5.5. Устройство и работа доменной печи (шахтного типа)

- •5.6. Основные физико-химические процессы в доменной печи.

- •5.7. Сущность процесса получения стали.

- •5.8. Этапы выплавки стали.

- •5.9. Производство сталей в кислородном конверторе.

- •5.10. Производство сталей в электропечах.

- •5.11. Способы выплавки качественной и особо качественной стали.

- •Тема №6: Основы литейного производста.

- •6.1. Основные понятия литейного производства.

- •6.2. Литейные свойства металлов и сплавов.

- •6.3. Дефекты в отливки.

- •6.4. Технология литья в разовых песчано-глинистых формах.

- •6.5. Свойства формовочных смесей.

- •Специальные виды литья

- •6.6. Литье в оболочковой форме.

- •6.7. Литье по выплавляемым моделям.

- •6.8. Литье в кокиль.

- •6.9. Литье под давлением.

- •Тема №7: Обработка металлов давлением (омд)

- •7.1. Сущность и основные процессы омд.

- •Экзаменационные вопросы. Часть 1. Основы материаловедения

- •Часть 2. Технология материалов

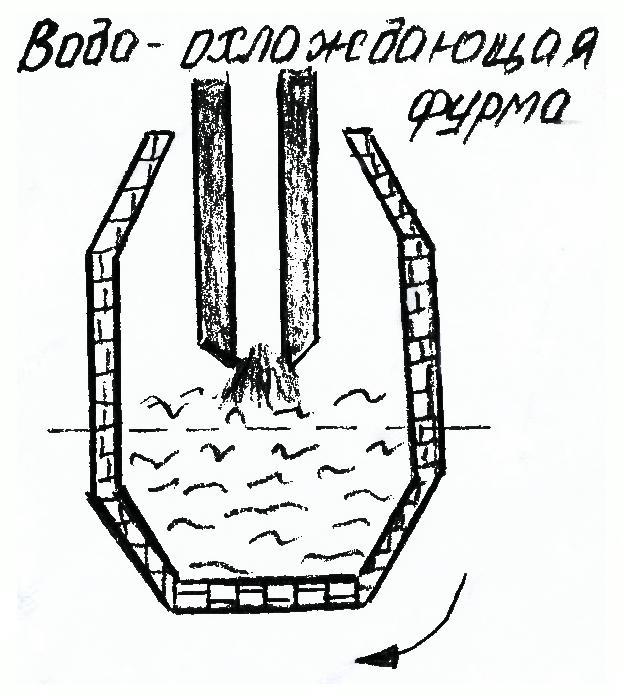

5.9. Производство сталей в кислородном конверторе.

К ислородный

конвертор

– стальной сосуд грушевидной формы с

основной футеровкой. Он может поворачиваться

вокруг горизонтальной оси на 3600. Это

необходимо для загрузки конвертора и

для слива стали и шлака. Сверху в

горловину вводится водоохлождаемая

фурма для подачи чистого О2.

рабочие положение вертикальное. Исходные

материалы: жидкий передельный чугун,

скрап и флюс - известняк, топливо

отсутствует. Перед плавкой конвертор

наклоняют и через горловину заливают

жидкий чугун при температуре 1200 – 1400

0С.

затем в вертикальном положении вводят

фурму, через которую вдувают О2,

который взаимодействует с марганцем,

Si, С, примесями, в результате идут

изотермические реакции (1) и (2). При

осуществлении этих реакций выделяется

тепло и температура повышается, достигая

у фурм 2000 0С.

кислородно-конверторный процесс

основной, поэтому создаются условия

для удаления P и S, но для их интенсивности

необходимо постоянно сливать шлак, что

не совместимо с кислородно-конверторным

процессом. Поэтому чугун должен содержать

небольшое количество серы и фосфора.

Раскисляют сталь уже в ковше.

ислородный

конвертор

– стальной сосуд грушевидной формы с

основной футеровкой. Он может поворачиваться

вокруг горизонтальной оси на 3600. Это

необходимо для загрузки конвертора и

для слива стали и шлака. Сверху в

горловину вводится водоохлождаемая

фурма для подачи чистого О2.

рабочие положение вертикальное. Исходные

материалы: жидкий передельный чугун,

скрап и флюс - известняк, топливо

отсутствует. Перед плавкой конвертор

наклоняют и через горловину заливают

жидкий чугун при температуре 1200 – 1400

0С.

затем в вертикальном положении вводят

фурму, через которую вдувают О2,

который взаимодействует с марганцем,

Si, С, примесями, в результате идут

изотермические реакции (1) и (2). При

осуществлении этих реакций выделяется

тепло и температура повышается, достигая

у фурм 2000 0С.

кислородно-конверторный процесс

основной, поэтому создаются условия

для удаления P и S, но для их интенсивности

необходимо постоянно сливать шлак, что

не совместимо с кислородно-конверторным

процессом. Поэтому чугун должен содержать

небольшое количество серы и фосфора.

Раскисляют сталь уже в ковше.

5.10. Производство сталей в электропечах.

Э лектропечи

имеет преимущес- тво по сравнению с

другими плавильными агрегатами, так

как в них можно получать высокую

температуру, создавать любую атмосферу,

в том числе и вакуум. Все это способствует

выплавки стали любого состава. В

электропечах обычно получают качественные

стали. Электропечи бывают дуговыми и

индукционными. Это печь питается

трехфазным переменным током с напряжением

U = 160 – 600 В. иI

=1 – 10 кА. Дуга зажигается между электродами

и шихтой. Длина дуги регулируется

автоматически. Дуга является источником

тепла, которая повышает температуру

шихты. Печь загружается шихтовыми

материалами сверху при снятом своде.

Обычно используют основную футеровку

для таких печей, в этом случаи возможно

удаление из металла серы и фосфора.

Шихта состоит на 90% из предельного чугуна

в виде чушек, а так же из электродного

боя, кокса и извести. После загрузки

шихты в печь опускают электроды и падают

напряжение. Под действием дуги шихта

расплавляется на первом этапе наиболее

эффективно идут экзотермические реакции

окисления примесей (1) и (2). Затем по мере

нагрева ванны металла до 1500 0С начинают

протекать реакции окисления углерода

(3). При этом интенсивное выделение газов

СО в виде пузырьков создает эффект

«кипения».

лектропечи

имеет преимущес- тво по сравнению с

другими плавильными агрегатами, так

как в них можно получать высокую

температуру, создавать любую атмосферу,

в том числе и вакуум. Все это способствует

выплавки стали любого состава. В

электропечах обычно получают качественные

стали. Электропечи бывают дуговыми и

индукционными. Это печь питается

трехфазным переменным током с напряжением

U = 160 – 600 В. иI

=1 – 10 кА. Дуга зажигается между электродами

и шихтой. Длина дуги регулируется

автоматически. Дуга является источником

тепла, которая повышает температуру

шихты. Печь загружается шихтовыми

материалами сверху при снятом своде.

Обычно используют основную футеровку

для таких печей, в этом случаи возможно

удаление из металла серы и фосфора.

Шихта состоит на 90% из предельного чугуна

в виде чушек, а так же из электродного

боя, кокса и извести. После загрузки

шихты в печь опускают электроды и падают

напряжение. Под действием дуги шихта

расплавляется на первом этапе наиболее

эффективно идут экзотермические реакции

окисления примесей (1) и (2). Затем по мере

нагрева ванны металла до 1500 0С начинают

протекать реакции окисления углерода

(3). При этом интенсивное выделение газов

СО в виде пузырьков создает эффект

«кипения».

На этом этапе загружают руду и известь. Когда содержание углерода оказывается запланированным, проводят процесс удаления серы (*). Затем проводят раскисление (5). Раскисление осуществляют диффузионным способом, то есть в шлак вводят ферросплавы и алюминий. Для определения состава металла постоянно берут пробы. Если состав неудовлетворительный, то процесс продолжают дальше до получения необходимого химического состава. В конце проводят заключительное окисление алюминием и выпускают металл из печи в ковш.

5.11. Способы выплавки качественной и особо качественной стали.

Д ля

получения высококачественной стали

используют следующие методы: электрошлаковый

переплав, вакуумно – дуговой переплав,

вакуумно – индукционный переплав,

обработка металла синтетическим шлаком

и вакуумное дегазация, плавка в вакуумных

печах, переплавка металла в

электронно-лучевых, плазменных печах;

лазером.

ля

получения высококачественной стали

используют следующие методы: электрошлаковый

переплав, вакуумно – дуговой переплав,

вакуумно – индукционный переплав,

обработка металла синтетическим шлаком

и вакуумное дегазация, плавка в вакуумных

печах, переплавка металла в

электронно-лучевых, плазменных печах;

лазером.

Электрошлаковый переплав (ЭШП) ему подвергают сталь, полученную в дуговой электропечи и прокатанную на круглый прутки. Напряжение подводятся к переплавляемому электроду погруженному в слой шлака и поддону (на дне водоохлаждаеющего кристаллизатора). При прохождении по цепи электротока происходит выделение тепла, преимущественно в слое шлака, так как он обладает наибольшим электросопротивлением. Под действием этой теплоты электрод расплавляется и каплями стекает в низ, образуя ванну жидкого металла под слоем шлака. Жидкий металл взаимодействует со стенками водоохлаждаемого кристаллизатора, затвердевает, и таким образом формируется, растущей в верх, слиток переплавленного металла. При прохождение капель жидкого металла через слой шлака, осуществляется флективное удаление из металла серы, неметаллических включений и газа. В результате полученный металл имеет высокое качество, а именно высокую однородность, плотность, высокие механические и эксплуатационные свойства. Таким методом получают, стали для шарикоподшипников, лопаток турбин, валов компрессоров и авиадеталей.

Вакуумно-дуговой переплав.

Т акому

переплаву подвергают прутки стали,

выплавленные в электропечах или методом

электронно-шлакового переплава.

Вакуумно-дуговой переплав применяют с

целью для более полного удаления из

стали газов и неметаллических включений.

Вакуумно-дуговой переплав ведут в

вакуумно-дуговых печах с расходуемым

электродом. Напряжение подается к

расходуемому электроду и поддону

водоохлаждающему кристаллизатору.

Между электродом и слитком (в начальный

момент затравки) возникает электродуга.

Под действием теплоты этой дуги металл

электрода расплавляется и каплями

стекает в низ, формируя ванну жидкого

металла. Жидкий металл, взаимодействует

со стенками водо-охлаждающего

кристаллизатора, формируя слиток. Весь

процесс идет в вакууме, поэтому создаются

благоприятные условия для удаления из

металла газов. В результате получается

особо качественная сталь, которую

используют для изготовления особо

ответственных деталей, машин и конструкций.

акому

переплаву подвергают прутки стали,

выплавленные в электропечах или методом

электронно-шлакового переплава.

Вакуумно-дуговой переплав применяют с

целью для более полного удаления из

стали газов и неметаллических включений.

Вакуумно-дуговой переплав ведут в

вакуумно-дуговых печах с расходуемым

электродом. Напряжение подается к

расходуемому электроду и поддону

водоохлаждающему кристаллизатору.

Между электродом и слитком (в начальный

момент затравки) возникает электродуга.

Под действием теплоты этой дуги металл

электрода расплавляется и каплями

стекает в низ, формируя ванну жидкого

металла. Жидкий металл, взаимодействует

со стенками водо-охлаждающего

кристаллизатора, формируя слиток. Весь

процесс идет в вакууме, поэтому создаются

благоприятные условия для удаления из

металла газов. В результате получается

особо качественная сталь, которую

используют для изготовления особо

ответственных деталей, машин и конструкций.