- •А.Н. Пилишенко

- •Логистика

- •Практикум

- •Под редакцией доктора экономических наук, профессора н.К. Моисеевой

- •Предисловие

- •1. Логистика закупок Основные положения

- •Типовая задача с решением

- •1. План производства изделий в условных единицах задан в табл. 17.

- •Контрольные вопросы

- •1. Что такое материальный поток? , 2. Что такое материальные ресурсы?

- •32. 1

- •2. Управление запасами в логистической системе Основные положения управления запасами

1. Логистика закупок Основные положения

Одной из наиболее важных стратегических задач логистики является потребность в материальных ресурсах, так как от этого зависят объемы и направления перевозок, выбор вида транспорта, выбор вида и объемов складских помещений, порядок размещения в них материальных ресурсов, формы хранения и затраты на хранение.

К функциям логистики закупок относятся:

• выбор поставщиков материальных ресурсов;

• заключение договоров;

• контроль поставок;

• управление запасами и др.

Исходными данными для проектирования логистики закупок

служат расчеты потребности в ресурсах. При определении потребности необходимо учитывать существование различных методов ее определения и условия их использования. Чем точнее рассчитывается потребность в материальных ресурсах, тем выше уровень организации размещения и тем меньше должна быть величина страховых запасов и возможное отклонение от плана. Понятие потребности в материалах имеет несколько разновидностей:

• потребность брутто -потребность на плановый период независимо от того, находятся запасы на складе или в виде производственных заделов;

• потребность нетто -чистая потребность, которая определяется как брутто-потребность за вычетом из нее запасов на складе, в

заделе и в пути;

• первичная потребность -рыночная потребность (продаваемые

изделия);

• вторичная потребность -сырье, материалы, детали для

обеспечения первичной потребности;

• третичная потребность- вспомогательные материалы для

обеспечения первичной и вторичной потребности.

5

Прогнозирование материалопотока может осуществляться как на макро-, так и на микроуровне логистической системы.

Прогнозирование материалопотока на макроуровне - это прогнозирование обоснованного объема перевозок продукции в сфере обращения.

Прогнозирование материалопотока на микроуровне сводится к прогнозированию потребности в материальных ресурсах на основе спроса на продукцию предприятия в течение некоторого отрезка времени в будущем.

В данном пособии рассматриваются вопросы определения потребности в материальных ресурсах на микроуровне.

Наиболее распространены следующие методы определения потребности в материалах:

1) метод прямого счета (на основе норм);

2) методы на основе корреляционного и регрессионного анализа;

3) метод экспоненциального сглаживания.

Результаты прогнозирования используются при планировании материальных потребностей производства с использованием различных систем (ПМП и др.).

Основным методом определения потребности в материальных ресурсах в настоящее время является метод прямого счета. Расчет потребности производится на основе существующих норм расхода материальных ресурсов на изготовление определенных видов изделий и планов их выпуска.

Однако в условиях постоянного роста объемов производства и быстрого обновления продукции и потребляемого сырья и материалов методы прямого счета себя не оправдывают. Они трудоемки, планов, когда определяется потребность в материальных ресурсах, нет, все это снижает точность расчетов. Поэтому в последнее время все чаще применяются математические методы прогнозирования потребности в материальных ресурсах (МР). Прогноз не является планом. В основе прогноза лежит предпосылка, что зависимость в потребности тех или иных видев МР, которая существовала в прошлом, сохранится и в будущем. Прогнозы, которые получены, могут быть скорректированы на увеличение (уменьшение) объема производства и другие факторы.

Определение потребности в материальных ресурсах на основе корреляционно-регрессионного анализа. Этот метод применяется

6

для определения тесноты связи между показателями, ненаходящимися в функциональной зависимости.

Теснота связи для прямолинейной зависимости исчисляется коэффициентом корреляции, для криволинейной - корреляционным отношением.

Аналитическим выражением прямолинейного тренда является функция

![]()

гдеа иb -параметры; (- очередной номер уровня ряда с начала отсчета. Решая систему уравнений

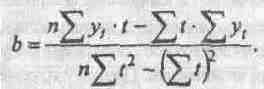

находим параметры аиb:

![]()

Вспомогательная таблица для расчета параметров а и bимеет вид:

Существует прием, облегчающий вычисление параметров аиb. Так, если число показателей по временному ряду нечетное, можно принять за начало отсчета средний уровень динамического ряда, присвоив ему нулевой уровень, всем уровням до него - отрицательные номера (-1, -2,...), а после него - положительные (1, 2,...). Если количество показателей четное, то средним значениям присваивается -0,5 и +0,5 и далее -1,5 и +1,5 и т.д. Тогда параметрыаиbопределяются по следующим формулам:

7

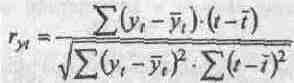

После нахождения аиbзаписывается уравнение регрессии. Определение коэффициента корреляции производят по формуле:

При r(xt) = 0,7 + 0,9 теснота связи показателей хорошая и принимается данная форма зависимости. В противном случае выбирается другая форма зависимости и все расчеты повторяются.

Процесс прогнозирования на основе регрессионных моделей заключается в том, чтобы в выбранное уравнение регрессии y(t) =f(t) было подставлено значение t и вычислена величина y(t).Этот прогноз называется точечным, так как по указанным данным можно нанести точки на графике, что, однако, не означает точное совпадение полученных по формуле значений с фактическими значениями. Поэтому точечный прогноз должен сопровождаться двусторонними границами, в которых с достаточной степенью уверенности можно ожидать появления прогнозируемой величины. В регрессионном анализе эти границы задаются с помощью доверительного интервала, в котором с определенной вероятностью можно ожидать появления фактического значения прогнозируемой переменной,

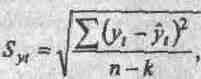

Статистические методы позволяют определить указанный интервал, зависящий от стандартной (среднеквадратичной) ошибки (S(yt)) оценки прогнозируемого показателя, от времени упреждения прогноза (В)и от количества периодов наблюдения во временном ряду.

где k -число параметров в уравнении регрессии.

8

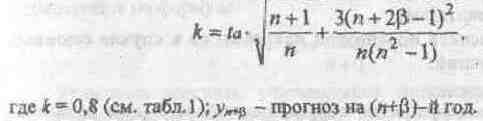

Для прямолинейного тренда доверительный интервал определяется по формуле

![]()

Таблица 1

|

Число уровней в ряду, лет, мес.

|

Период упреждения В

| |||||||||

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

| |

|

5

|

2,374

|

2,741

|

3,151

|

4589

|

4,046

|

|

|

|

|

|

|

6

|

2,094

|

2,337

|

2,608

|

2,901

|

3,208

|

3,528

|

|

|

|

|

|

7

|

1,931

|

2,106

|

2,3

|

2,510

|

2,733

|

2,965

|

3,205

|

|

|

|

|

8

|

1,826

|

1,956

|

2,102

|

2,26

|

2,429

|

2,605

|

2,788

|

2,977

|

|

|

|

9

|

1,479

|

1,851

|

1,965

|

2,088

|

2,22

|

2,358

|

2,502

|

2,651

|

2,804

|

|

|

10

|

1,692

|

1,774

|

1,865

|

1,964

|

2,069

|

2,18

|

2,297

|

2,417

|

2,541

|

2,668

|

|

11

|

1,647

|

1,714

|

1,788

|

1,869

|

1,956

|

2,047

|

2,142

|

2,242

|

2,344

|

2,449

|

|

12

|

1,611

|

1,667

|

1,729

|

1,796

|

1,868

|

1,944

|

2,023

|

2,107

|

2,192

|

2,281

|

|

13

|

1,581

|

1,629

|

1,682

|

1,738

|

1,799

|

1,863

|

1,93

|

2

|

2,073

|

2,148

|

|

14

|

1,557

|

1,598

|

1,643

|

1,691

|

1,743

|

1,798

|

1,856

|

1,916

|

1,978

|

2,042

|

|

15

|

1.536

|

1,572

|

1,611

|

1,653

|

1,697

|

1,745

|

1,794

|

1,846

|

1,9

|

1.956

|

Качество прогноза определяется как р/(р + q),гдер -число прогнозов, подтвержденных фактическими данными;q - число прогнозов, не подтвержденных фактическими данными.

9

В некоторых случаях спрос и потребление носят сезонный характер. Сезонные колебания происходят внутри общего тренда и ограничиваются изменениями в течение одного года.

Для определения сезонной структуры величины спроса необходимо собрать информацию за несколько временных периодов в течение года (по месяцам или кварталам).

Алгоритм расчета прогнозной потребности в случае сезонных колебаний следующий.

Шаг 1.

Вычисление коэффициента корреляции годового ряда динамики. По коэффициенту корреляции определяется, будет ли это прямолинейная зависимость или криволинейная.

Шаг 2.

Составление точечного прогноза на данный год, если зависимость прямолинейная. Определяются коэффициенты а и b, составляется уравнение зависимости и величина прогнозируемого параметра.

Шаг З.

1. Вычисление средних квартальных поставок (определяется как сумма показателя за ряд лет за каждый квартал, деленная на количество лет).

2. Вычисление среднеквартальной поставки в целом за год (определяется делением средней поставки в год на четыре квартала или суммированием средних квартальных поставок и делением полученной

суммы на 4).

3. Вычисление квартальных индексов Ji (определяется отношением отдельных средних квартальных поставок к среднеквартальной поставке

за год (пп. 1,2)).

4. Определение поквартальной потребности (умножение индекса на прогнозируемую годовую потребность).

Прогнозирование потребности в МР методом экспоненциального сглаживания. Этот метод применяется в тех случаях, когда прогнозирование осуществляется на основании рядов динамики, у которых тренд неустойчив или отсутствует. Метод дает хорошие результаты при краткосрочном прогнозировании и относительно небольшом колебании

уровней ряда.

Сущность метода заключается в том, что прогноз изменения потребности в МР производится на основании уровней ряда динамики, веса которых убывают по мере отдаления данного уровня от момента прогноза. Для этой цели в расчеты вводится постоянный коэффициент

10

сглаживания a (альфа), значение которого подбирается таким образом, чтобысвести ошибку прогноза к минимуму.

Чувствительность к происходящим изменениям в уровнях ряда повышается с увеличением коэффициента сглаживания а и уменьшением количества наблюдений в ряду динамики п, а = 0,1 + 0,3. Более точно а

определяется по формуле

![]()

Уравнение прогноза, учитывающее экспоненциальное сглаживание, записывается в следующем виде:

где у(0) — величина, характеризующая некоторые начальные условия.

Метод скользящей средней применяется к динамическим рядам, которым свойственна либо проявляющаяся, либо неустойчивая тенденция.

Прогнозируемая величина на предстоящий период есть средняя величина за N предшествующих периодов.

Ожидаемое потребление (спрос) а(Г) в период определяется поформуле

![]()

Наряду с прогнозированием потребности логистика закупок тесно связана с планированием материальных потребностей производства.

Для решения этих задач используются разные системы.

Планирование материальных потребностей (ПМП) производства представляет собой методологию расчетов по преобразованию основного графика выпуска готовых изделий (заказов) в детальные графики поставок сырья и материалов, используемых при изготовлении продукции. Детальный график определяет объемы поставок всех видов сырья и комплектующих изделий. Он также содержит информацию о таких моментах подачи и получения заказов на дополнение запасов, которые обеспечивают соблюдение основного графика выпуска готовой продук-

11

ции, т.е. каждый шаг изготовления и сборки требует времени. Эти факторы должны быть учтены при проведении расчетов по ПМП. Различают:

• независимый спрос - спрос на конкретное изделие не связан

со спросом на другие виды изделий (готовая продукция, запасные части и др.);

• зависимый спрос - спрос на данное изделие непосредственно связан со спросом на другие изделия (составные части изделия, сырье и комплектующие изделия).

Методология ПМП эффективна при определении потребности в изделиях с зависимым спросом, так как при этом образуются производственные запасы сырья, полуфабрикатов, составных частей и узлов. ПМП в данном случае является инструментом для планирования и управления производственными запасами.

Функционирование системы ПМП основано на следующих принципах. Основной график производства изделий Р1 и Р2. показывает объемы поставок по неделям (форма табл.2) и преобразуется подсистемой ПМП в детальные графики поставок сырья и материалов. Основной график должен опираться на точную оценку потребности в выпускаемой продукции (заказов), а также на реальные возможности фирмы.

Форма таблицы 2

|

Изделие

|

Номер планового периода (недели)

| ||||

|

6

|

7

|

8

|

9

|

10

| |

|

Р1

|

|

|

50

|

|

100

|

|

Р2

|

|

70

|

80

|

25

|

|

|

|

|

|

|

|

|

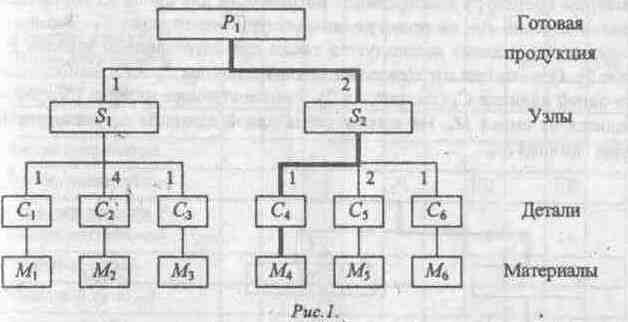

Для того чтобы рассчитать потребность в комплектующих изделиях и материалах для выпуска готовых изделий, которые включены в основной график, необходимо знать структуру изделий. Она устанавливается по ведомостям материалов (спецификациям), представляющим собой перечни основных компонентов и узлов, входящих в каждое изделие. Схематично структуру изделия, проходящего сборку, можно изобразить в виде дерева состава изделия, как показано на рис. 1. Цифры на ветви показывают входимость деталей в узлы, узлов в изделие и т.д.

С учетом табл.2 находим, что изделие Р1 (восьмая неделя), которого требуется 50 штук, раскладывается на 50 шт. узлов S1 и 100 шт. узлов S2. и соответственно на следующие партии деталей: C1 • 50 шт.; C2 • 200 шт.; С3 -

12

50 шт.; С4 - 200 шт.; С5 - 200 шт.; С6 -100 шт. Аналогичным образом можно определить размеры партий сырья и материалов для производства этих деталей.

При выполнении указанного разложения для определения потребности в деталях и материалах необходимо учитывать несколько факторов.

Во-первых, найденные выше количества деталей и узлов характеризуют общую потребность. Но некоторые количества деталей и узлов могут уже лежать на складе (наличный запас) или быть в пути к складу (открытый запас). Следовательно, для определения фактической (чистой) потребности нужно из общей потребности вычесть объем имеющихся на складе запасов и запасов, находящихся в пути.

Второй фактор связан с учетом длительности циклов поставок по заказам и производственных циклов, т.е. с учетом времени упреждения на всех этапах производственного процесса. Это дает возможность располагать точной информацией о состоянии запасов и точно спланировать время и величину заказов.

Третий фактор, усложняющий процедуры ПМП, связан с изделиями общего применения. Некоторые из комплектующих изделий и многие виды сырья используются при изготовлении самых разных изделий, объем которых должен быть учтен при определении общей потребности в данном виде сырья, материалов или комплектующих изделий.

13