- •Логистика Введение

- •Логистика закупок

- •Методы определения потребности.

- •Теория управления запасами

- •1. Модель затянувшейся поставки

- •2. Модель ускоренного использования запасов

- •3. Модель оптимального размера партии поставки при периодическом поступлении материалов и допущение дефицита.

- •Метод предельных величин

- •5.Расчет величины страхового (гарантийного) запаса

- •6. Системы управления запасами

- •1.Система с фиксированной периодичностью заказа.

- •2. Система с фиксированным объемом заказа

- •3. Система с двумя фиксированными уровнями запаса и фиксированной периодичностью заказа

- •4.Система с двумя фиксированными уровнями запаса без постоянной периодичности заказа

- •5. Авс регулирование запасов

- •Логистика производства

- •Система “Точно в срок”

- •Логистика складирования

- •5. Показатели деятельности складов

- •1. Характеризующие интенсивность работы склада

- •4. Характеризующие уровень технической оснащенности склада

- •Проблемы логистики складирования

- •Логистика распределения

- •Логистические аспекты распределительной логистики

- •2. Логистические цепи: понятие, виды, участники

- •3. Показатели распределительной логистики

- •Средний коэффициент звенности

- •Показатели товарооборачиваемости:

- •Транспортная логистика

- •Задачи тл:

Логистика производства

Все существующие системы организации производства делятся на :

Тянущие (вытягивающие) системы

Толкающие (выталкивающие) системы

Толкающая система: характерно изготовление продукции в соответствии с производственным графиком (детали поступают по мере готовности с предыдущей операции на последующую). Трудны любые изменения (продукции, материалов)

Вытягивающая система: последующий участок заказывает и изымает детали, сборочные единицы и т.п. с предыдущего участка на последующий. Тянущая система задумана с целью уменьшения запасов.

Цели вытягивающей системы:

сведение к минимуму запасов деталей между операциями

предоставление цеховому руководству больших полномочий в управлении предприятием

Гибкая организация производства на всем протяжении выпуска продукции:

гибкая организация производственного процесса

гибкая система поставок

гибкое использование оборудования

гибкое использование рабочей силы

гибкая система сбыта

Сравнение толкающей и тянущей организации производства

|

Характеристика |

Тянущая система |

Толкающая система |

|

1. Закупочная стратегия (снабжение) |

Ориентирована на небольшое число поставщиков, поставки частые, небольшими партиями, строго по графику |

Ориентация на значительное число поставщиков, поставки в основном нерегулярные, крупными партиями |

|

2. Производственная стратегия |

Сокращение длительности цикла. Ориентация производства на изменение спроса, т. е. на заказы. Осуществление концепции гибкого производства. Политика производства продаваемых товаров. Изготовление минимальной партии |

Ориентация на максимальную загрузку производственных мощностей. Реализация концепции непрерывного производства (продавать то, что сделано). Изготовление максимальной партии |

|

3. Планирование производства |

Стадия сборки (начало), т. е. получение заказа |

Планирование под производственные мощности. Заготовительная стадия |

|

4. Оперативное управление производством |

Децентрализовано. Производственные графики составляются только для стадии сборки. За выполнением графиков других стадий наблюдает руководство цехов |

Централизованное. Графики составляются для всех цехов. Контроль осуществляется специальными отделами (плановыми, диспетчерскими бюро) |

|

5. Стратегия управление запасами |

Отказ от избыточных запасов. Запасы в виде незадействованных мощностей |

Запасы в виде излишков материальных ресурсов |

|

5.1 Управление страховыми запасами |

Наличие страховых запасов говорит о сбое в производственном процессе т.к. складские площади предусмотрены в минимальных размерах |

Объем страховых запасов постоянно поддерживается на определенном уровне |

|

5.2 Управление операционными заделами |

Операционный задел минимален за счет синхронизации производства |

Операционный задел не всегда минимален из-за несинхронности смежных операций, различной пропускной способности оборудования, его нерациональной расстановки, неэффективного выполнения транспортно-складских работ |

|

5.3 Управление запасами готовой продукции |

Запасы практически отсутствуют из-за быстрой отправки готовой продукции заказчику. Излишних запасов не бывает, т.к. размер партии готовых изделий сориентирован на размер заказа |

Запасы могут быть из-за: - несвоевременности изготовления продукции - несвоевременности отправки готовой продукции - неплатежеспособности клиента - размер партии готовых изделий сориентирован на годовую программу без учета колебаний спроса |

|

6. Используемое оборудования и его размещение |

Универсальное оборудование, которое размещено по кольцевому или линейному принципу |

Специализированное оборудование, размещенное по участкам, а также частично универсальное оборудование, расположенное по линейному принципу |

|

7. Кадры |

Высоко квалифицированные рабочие-многостаночники |

Узко специализированные рабочие, но есть и рабочие-многостаночники |

|

8. Контроль качества |

Поставка качественных материальных ресурсов, компонентов, изделий. Сплошной контроль качества осуществляет поставщик |

Сплошной или выборочный контроль на всех стадиях производства, что удлиняет производственный процесс |

|

9. Распределительная стратегия |

Размер партии готовых изделий равен размеру заказа. Ориентация на конкретного потребителя. Изготовление продукции с учетом специфических требований заказчика. Организация послепродажного обслуживания |

Размер партии готовой продукции соответствует плановому выпуску. Ориентация на “усредненного потребителя”. Организация послепродажного обслуживания |

Преимущества тянущей системы

- Отказ от избыточных запасов, информация о возможности быстрого приобретения материалов, или наличие резервных мощностей для быстрого реагирования на изменение спроса.

- Замена политики продажи произведенных товаров политикой производства продаваемых товаров.

- Задача полной загрузки мощностей заменяется минимизацией сроков прохождения продукции по технологическому процессу.

- Снижение оптимальной партии ресурсов, снижение партии обработки.

- Выполнение заказов с высоким качеством

- Сокращение всех видов простоев и нерациональных внутризаводских перевозок.

2. К числу тянущих относится система КАНБАН ( разработана группой японских менеджеров - автомобилестроителей после Второй Мировой войны). Основная идея: применить систему работы супермаркета к изготовлению автомобилей ночью всем запасаются до предела, в течении дня хороший выбор, а на что спроса нет, то не дополняют. Массовый выпуск с учетом индивидуальных требований покупателя.

Канбан - система карточек-заказов (учтено массовое производство Тейлора, конвейер Форда и т. д.) Потери в данном методе - излишки продукции, досрочное производство, брак, нерациональная транспортировка, хранение излишних запасов.

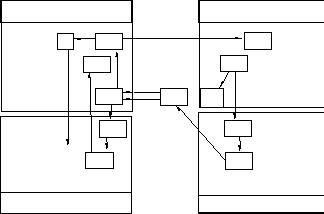

Двух карточная система КАНБАН

КАНБАН

1 2 3 4 5 6

1.

Информационная система - служит для

оперативного управления производством

и включает не только специальные карточки

КАНБАН, но и транспортные средства,

производственные графики, технологические

и операционные карты специальные

информирующие табло и т. д.

1.

Информационная система - служит для

оперативного управления производством

и включает не только специальные карточки

КАНБАН, но и транспортные средства,

производственные графики, технологические

и операционные карты специальные

информирующие табло и т. д.

Место хранения запаса M Место хранения запаса L

пр. к тр. к

F F

F F

тр. к

E E

конт.

E F

пр. к

F E

Участок А Участок В

- начало

F - полный контейнер

- транспортировочная карточка (тр.к)

коллектор транспортных карточек

E - пустой контейнер

коллектор производственных карточек

Порядок:

С участка А, где используется деталь, готовый к отправке контейнер с транспортной карточкой со склада заготовок L направляется на участок В. Предварительно с него снимается транспортировочная карточка, которая помещается в коллектор транспортировочных карточек.

Освободившийся контейнер Е направляется к месту хранения запаса L, где на него прикрепляется транспортировочная карточка.

Пустой контейнер с прикрепленной карточкой направляется к месту хранения запаса М, где транспортировочная карточка с пустого контейнера снимается и прикрепляется к полному контейнеру, который подается к месту хранения запаса L.

В момент прикрепления к полному контейнеру транспортировочной карточки с него снимается производственная карточка, которая помещается в коллектор производственных карточек.

Производственные карточки, предназначенные для участка А, через определенные промежутки времени (приблизительно через каждый час) направляются на участок обработки А и служит сигналом для начала изготовления и обработки деталей.

Готовыми деталями для каждого выполненного заказа заполняется пустой контейнер и с прикрепленной к нему производственной карточкой уже полный контейнер направляется к месту хранения запаса М.

Далее циклы повторяются.

Производство методом “Точно во время”

Идея системы - производить и поставлять готовые изделия как раз к моменту их реализации. Отдельные детали - к моменту сборки узлов. Отдельные узлы и комплектующие - к моменту сборки изделия в целом.

Позволяет выявить проблемы, которые не видны из-за избыточных запасов и лишнего персонала. Система предусматривает уменьшение размера партий обрабатываемых деталей; Сокращение задела; Сведение к минимуму объемов запасов практически невозможно без существенного сокращения времени на переналадку оборудования.

Условия применения системы - высокий уровень автоматизации, синхронизация производственных процессов, высокий уровень культуры производства, высокое качество продукции, высокая производительность, ликвидация складских помещений, сокращение длительности цикла.