- •2. Изучение технологического процесса производства обуви

- •2.1 Техническое описание обуви

- •2.2 Описание организации работы закройного и вырубочного цехов.

- •2.2.2 Изучение организации работы закройного и вырубочного цехов.

- •2.3.2 Характеристика оборудования, транспортных устройств и организация рабочего места.

- •2.3.3 Изучение и выполнение обязанностей мастера

- •3. Изучения системы контроля качества продукции на предприятии.

- •4. Технико-экономический анализ работы предприятия.

2.2 Описание организации работы закройного и вырубочного цехов.

2.2.1 Изучение организации работы складов материалов верха и низа.

Складское хозяйство состоит из централизованных складов для хранения материалов, складов готовой продукции, цеховых кладовых.

Оно предназначено для накопления необходимых запасов, бесперебойного производства, снабжения всех потребителей, обеспечения сохранности материалов и полуфабрикатов, обеспечение информацией планируемых органов.

Рациональная организация складирования представляет собой систему размещения грузов на складе исходя из технологических и экономических соображений. Способ складирования должен учитывать все виды сырья, материалов, характер транспортирующих связей.

Все материалы и полуфабрикаты поступают на склад, проходят входной контроль в складских лабораториях. Учет на складах ведется в карточках складского учета, где указывается норма запаса и количественное наименование, проходной ордер заполняется при поступлении материалов и полуфабрикатов на склад, где указывается сорт, размер, номенклатурный номер, единицы измерения.

Накладная на внутреннее перемещение материалов служит для отпуска материалов и полуфабрикатов.

Накладная на отпуск материалов на сторону используется в том случае, если поступаемые материалы не прошли входной контроль, т.е. возможны пороки, повреждение.

На предприятии СООО «Белвест» поступающие материалы и кожтовары хранятся на складе внутри предприятия. На первом этаже хранится натуральные кожи, искусственные материалы, синтетические материалы; кожподкладочные материалы, промежуточные детали верха, натуральный и искусственный мех. Промежуточные детали хранятся на стеллажах в отдельном помещении. Текстильные материалы – в рулонах, детали низа – подошвы, картон, резина.

Склад вспомогательных материалов: иглы, нитки, фурнитура.

На химскладе – клея, ацетон, бензин, растворители и другие.

Все материалы должны храниться при определенной температуре, влажности и определенный срок.

Для кожтовара оформляются специальная учетно-отчетная документация. Она заполняется при поступлении кожтоваров и материалов на склад и при выдаче их в цех на дальнейшую обработку.

Все материалы на раскрой и разруб подготавливают заранее оформляя специальную документацию согласно сменному заданию для раскройщика или вырубщика.

Кожи, поступаемые на склад, должны иметь клеймо с указанием вида, сорта, характеристики покрытия, площади в дм2, толщины и названия завода-изготовителя.

Кожи для низа обуви складывают в пачки. Кожи для верха свертывают в рулоны по 5-20 штук в зависимости от их вида и размера.

На складе должна поддерживаться определенная влажность и температура, т.к. при понижении влажности кожа усыхает, трескается, температура 5-20˚С, влажность 55-70 %.

2.2.2 Изучение организации работы закройного и вырубочного цехов.

Закройный цех является одной из важнейших ступеней для производства обуви. На СООО «Белвест” закройный цех условно разделен на четыре участка: I – раскрой натуральных кож, II – раскрой кожподкладки, III – обработка деталей, IV – раскрой многослойных настилов. В цехе есть промежуточная кладовая, где хранится некоторый запас кож.

Перед началом раскроя натуральных кож производят их растяжку с целью выявления пороков. Для этого кожу зажимают между двумя креплениями и серебряным карандашом помечают пороки. Данная операция выполняется для удобства раскройщика. Возле стенки на первом участке есть стеллажи, где хранят резаки для раскроя натуральных кож. Операцию осуществляют на прессе ПКП-10. Пресс имеет деревянную подставку (для электроизоляции), станину, на которую укладывается пластмассовая подушка, расстилается материал, ставится резак. При нажатии на две ладонные кнопки, ударник поворачивается и вырубает деталь. Возле пресса есть стол, куда укладываются резаки. Вырубленные детали отправляют на пульт к контролеру, где проверяют их качество. Пресс ПКП-10 имеет сенсорную защиту рук работающего. Возле него есть кронштейн для навески кож. Сверху навешивают лучшие кожи (из них выкраиваются более ответственные детали), снизу - кожи более низкого сорта (из них выкраивают менее ответственные детали).

Пресс ПОТГ-40 используют для раскроя многослойных настилов: бязь раскраивают в 20-40 слоев, тик-саржу в 18-20 слоев, байку в 6-10 слоев, искусственную и синтетическую кожу в 4-6 слоев, искусственный мех в 2-4 слоя. Также применяются пресса ПОТГ-20-0, ПОТГ-40-0, ПТО-40 и резаки высотой 32 и 49 мм. В прессе ПКП-10 ударник поворачивается взад-вперед. Работает в двух режимах: автоматическом и ручном (двумя ладонными кнопками). Сзади пресса есть стол, куда укладывается вырубленные детали (длина стола 5м) для удобства при работе. При выполнении операции раскройщик подвигает материал на необходимую длину.

В цеху также есть столы, на которых рабочие настилают многослойные материалы. Длина стола 5м.

Участок для обработки. На этом участке обрабатываются детали верха обуви на машинах заграничного производства. Принцип работы машины CAMOGA C420L аналогичен АСГ-13. В машине есть упор, благодаря которому рабочему не нужно подбирать ширину утоняемого края. На участке также есть машины для утонения краев с программным управлением. В память такой машины уже занесены номера моделей. Рабочий лишь набирает номер модели, и машина сама устанавливает ширину и толщину утоняемого края. Это позволяет значительно повысить производительность труда.

Специальное приспособление фирмы «Саламандер» применяют для выжигания краев резинки (для предотвращения их от осыпания). Ширина обжигаемого края 3-5мм, температура 120-150˚С, давление 60 МПа. Время выжигания 1-2 секунды.

Машина для приклеивания амортизирующего слоя к стельке «HESTIKA 6003.1054». Латексный клей наносят на амортизирующий слой с помощью вращающихся валиков.

Выкроенные детали поступают на окрашивания краёв в цвет лицевой поверхности (исключая светлые и белые тона). Операцию производят при помощи пульверизатора. Окрашивают детали в пачках.

Работа на машине АСГ-13 для выравнивания деталей по толщине осуществляется следующим образом: рабочий пропускает деталь между валиками и ножом, бахтармяной стороной к ножу. Лишнюю толщину детали срезают ножи. На столе закреплён толщиномер для измерения толщины детали.

Работа на машине 103R для клеймения деталей осуществляется следующим образом: на рабочий орган подаётся фольга (золотистая или серебристая), которая при помощи горячей матрицы оставляет следы клеймения деталей.

После всех необходимых операций детали верха по конвейеру поступают к контролёру.

На СООО «Белвест» работают в основном уже с вырубленными готовыми подошвами и узлами деталей низа.

Вырубочный цех имеет два участка: 1-ый – участок стелечных узлов, 2-ой – участок обработки подошв и одинарных стелек. Между участками есть кладовая, где хранятся небольшие запасы материалов.

Для удобства работы в цехе есть машина, разрезающая материалы для полустелек и стелек в листы определённой ширины. На листы из картона наклеивают листы КПЖ. Склеенные полосы представляют собой дублированный материал для вырубания готовых стелечных узлов. На стелечных узлах вырезают желоба для вставки геленков из стали СТ-55. Их вставляют в желоба и прибивают на блочки. После выполняемой серии операций, узлы отправляют на машину для формования. Машина имеет специальные матрицы, повторяющие форму следа колодки. Узлы кладут на подушечки и при нажатии на кнопки пуансоны опускаются. В течении 3-5 сек при температуре 120-150 градусов происходит формование.

Цех также оснащён специальными машинами для «стекления» подносков. Подноски утоняют на ширину 8-11 мм в зависимости от вида обуви и модели. После выполнения операции подноски отправляют в заготовочный цех для вставки в заготовки.

Готовые подошвы обрабатывают, фрезеруют урезы, делают клеймение.

После детали низа отправляют в цех сборки заготовки.

Характеристика оборудования, транспортных устройств и организация рабочего места.

К подготовительным цехам обувной фабрики «Белвест» относятся закройный и вырубочный цеха.

В раскройном цехе раскраивают материалы на детали верха обуви и обрабатывают их.

Самый распространенный способ раскроя материалов на детали обуви – раскрой на специальных прессах с помощью резаков.

Для вырубания деталей верха обуви применяют электрогидравлические и электромеханические пресса. Электрогидравлические пресса обладают по сравнению с электромеханическими рядом преимуществ: широким диапазоном регулирования хода ударника и давления на резак, возможностью использования резаков различной высоты, безопасностью управления, бесшумностью, большей производительностью. Электрогидравлические пресса при работе не оказывают динамического воздействия на перекрытия зданий и могут быть установлены на любом этаже.

Для раскроя деталей из кожи и искусственных материалов применяется пресс ПКП-10. Он предназначен для раскроя материала в один слой. Пресс оснащен сенсорной системой защиты рук, исключает возможность его включения при нажатии ладонных кнопок случайным предметом и срабатывает только от рук раскройщика.

Техническая характеристика пресса ПКП-10.

Производительность, деталей в час 285

Максимальное усилие прорубание, кН 98

Ход ударника, мм 0-30

Установленная мощность, кВт 2

Для вырубания деталей верха обуви из многослойных настилов текстильных материалов и мягких искусственных кож освоен электрогидравлический пресс ПОТГ-40-О с отводной траверсой и устройством для подачи настила в зону вырубания

Техническая характеристика пресса ПОТГ-40-О

Производительность при раскрое в 24 слоя, деталей в час 7000

Максимальная сила прорубания, кН 396

Рабочий цикл, сек 4

Ширина рабочего прохода, мм 1600

Ход траверсы при прорубании, мм 20-100

Высота настила не более, мм 40

Максимальное рабочее давление в гидросистеме, МПа 9,8

Транспортные устройства раскройных цехов СООО «Белвест»

На СООО «Белвест» используются различные виды транспортных устройств, позволяющие обеспечить бесперебойное снабжение рабочих материалами, полуфабрикатами и инструментами. Для этого используются лифты, тележки, конвейеры.

Тележка – средство межцехового и внутрицехового транспорта. Ручная тележка предназначена для перемещения на небольшом расстоянии заготовок и деталей.

Лифт – стационарный подъемник периодического действия. На фабрике существуют грузовые и пассажирские лифты. Пассажирские лифты рассчитаны для перемещения грузов до 500кг, а грузовые до 1 тонны.

В настоящее время технология производства заготовок верха обуви претерпевает значительные изменения, которые обусловлены появлением нового оборудования. На ОАО «Красный Октябрь» применяют новое оборудование, которое не только повышает производительность труда и увеличивает объем выпускаемой обуви, но создает основу для выпуска обуви стабильно высокого качества и широкого ассортимента.

Организация рабочего места раскройщика и вырубщика.

На современных обувных предприятиях выпуск обуви осуществляется крупными сериями, поэтому целесообразно, чтобы на все время, пока выпускается обувь данного ассортимента раскройщик имел постоянное задание. Выкраивая определенную комбинацию деталей длительное время раскройщик находит рациональные схемы размещения резаков, что приводит к лучшему использованию материалов и повышается производительность труда. Для того, чтобы весь крой в раскройном цехе был комплектным необходимо осуществлять одновременно запуск в раскрой всех материалов, из которых выкраиваются комплекты деталей для верха обуви по каждой модели. Поскольку сборочные потоки обычно специализированы по выпуску обуви определенного ассортимента, в раскройном цехе целесообразна организация бригадного раскроя кож, обеспечивающая комплексный выход деталей для верха и подкладки. За каждой бригадой закрепляются определенные виды и модели обуви на весь период выпуска обуви данного ассортимента. Рабочие места раскройщиков одной бригады располагаются по одной линии, всю бригаду обслуживает один комплектовщик кроя. Оборудование устанавливают вдоль общего транспортирующего устройства. Эти же транспортирующие устройства служат также для отправки кроя от рабочих мест раскройщиков на пункт комплектования. Также перемещают отходы в специальные помещения, где их сортируют и спрессовывают в тюки.

Основной предпосылкой высокой производительности труда и рационального использования материалов является правильная организация рабочего места раскройщика.

Пресс устанавливается с правой стороны конвейера. Справа от пресса находится прикрепленный к столу кронштейн, на который вывешивают полученные кожи. Такое расположение кронштейна облегчает отбор и перенос очередной кожи на рабочий стол пресса.

Резаки располагаются в рабочей зоне раскройщика на специальной полке, прикрепленной к транспортирующему устройству с левой стороны раскройщика.

Выкроенные детали укладываются на столе, расположенной слева от раскройщика. Плоскость стола должна быть на одном уровне со столом пресса. Под столом располагается тумба, в которой хранятся личные вещи раскройщика, инструменты. Для работы в позе сидя предусматривается специальный стул и подставка для ног. Рабочее место освещается лампами дневного света.

Участки разруба вырубочного цеха представляют собой линии электрогидравлических прессов, расположенных с одной стороны транспортирующего устройства, служащего для перемещения вырубленных скомплектованных деталей и для удаления отходов. На рабочие места вырубщиков материал доставляют на специальных тележках или электрокарах. Рабочее место организовано также как у раскройщика.

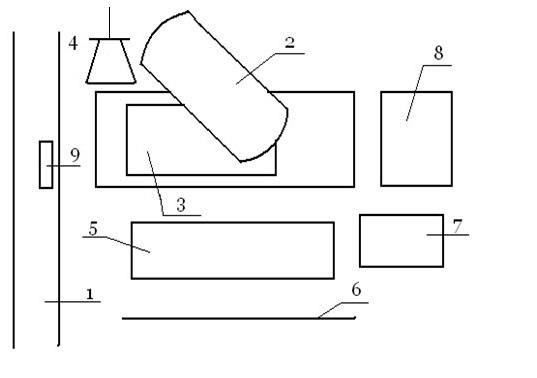

Рисунок 2.1– Рабочее место раскройщика

1 – конвейер;

2 – ударная плита;

3 – вырубочная плита;

4 – местное освещение;

5 – подставка для рабочего;

6 – кронштейн;

7 – контейнер для отходов;

8 – стол для укладки резаков;

9 – вырубаемая деталь

Изучение организации работы участка обработки деталей верха и низа обуви.

Выкроенные и скомплектованные детали для верха обуви, прежде чем поступить на участок сборки заготовок, должны пройти соответствующую обработку.

Ввиду того, что комплект деталей верха, как правило, состоит из большого числа деталей, необходимо принять меры к тому, чтобы всегда можно было определить, к какому комплекту принадлежит каждая деталь. Это особенно важно потому, что в процессе раскроя производится подбор комплекта кроя для каждой пары по цвету, оттенку или мерее.

В раскройном цехе детали верха клеймят, проставляя номер партии и табельный номер раскройщика. Это облегчает в дальнейшем сборку заготовок и выявления виновника при недоброкачественном выкраивании деталей.

Также в обработку деталей верха входит операция выравнивание деталей по толщине. Разную толщину могут иметь не только отдельные кожаные детали верха обуви, но и разные места одной детали. Для производства обуви на обтяжно-затяжных машинах и с использованием предварительно обработанной и отделанной подошвы требуются стандартные по толщине детали верха обуви. Поэтому все кожаные детали верха обуви выравнивают по толщине по всей площади на машине UAF-470.

Для выравнивания деталей по толщине выбрана машина UAF-470, так как она является универсальной машиной с высокой производительностью труда. На машине выравнивают детали из различных материалов толщиной до 0,5 мм.

Для утонения краев деталей верха обуви применяется машина АСГ-13-1-О, которая чашеобразным ножом спускает деталь с нелицевой стороны. Нормативы спускания: под настрочной шов 3-6 мм, под тачной шов 1,5-4 мм, под загибку 6-10 мм, под выворотный шов 9,9-11 мм, под обжиг и окрашивание 2-3 мм.

Окрашивание является наиболее простым способом отделки торца видимых краев деталей. Окрашивание краев деталей производится на установке АК-О водостойкими красками в цвет лицевой поверхности деталей верха. При окрашивании пачку одноименных деталей обуви зажимают в поворотном устройстве вытяжной камеры и краскораспылителем наносят краску тонким ровным слоем без пропусков и подтеков. Окрашиванием также устраняют неоднородность цвета лицевой поверхности.

Техническая характеристика установки АК-О:

Производительность, пар обуви в час 200

Расход сжатого воздуха, м3/час 5,36

Мощность электродвигателя, кВт 0,6

Для перфорирования деталей верха обуви применяется машина 06066/Р1. Перфорирование представляет собой сквозные отверстия различной формы и размера, пробиваемых на деталях верха обуви. Оно снижает прочность материала, поэтому при выборе рисунка и размера отверстий необходимо руководствоваться нормативами. Перфорирование производится с помощью сменных перфорационных матриц, в которые вмонтированы пробойники по предусмотренному рисунку.

Государственный стандарт предусматривает наличие определенных реквизитов на каждой полупаре готовой обуви: на вкладной стельке-товарного знака, а на кожаной подкладке-артикула обуви, размера, полноты, даты выпуска, номер стандарта или технических условий.

Клеймение обязательно выполняются в раскройном цехе. Все остальные операции связанные с обработкой деталей верха, по организационно-технологическим соображениям могут выполняться как в раскройном цехе так и на участках сборки заготовок.

Для клеймения парников и реквизитов на деталях верха обуви применяется машина WSK. При клеймении парников на все детали комплекта нитрокраской с бахтармяной стороны ставится организационно - технологическое клеймо, которое состоит из цифр. Оно предназначено для быстрого и правильного подбора деталей в комплект перед сборкой в заготовку. Торгово – потребительское клеймо состоит из цифр и букв, обозначающих размер и полноту обуви, ее артикул, порядковый номер модели и др. Клеймо наносят на лицевую сторону деталей подкладки.

Обработка деталей низа производится полностью в вырубочном цехе.

Детали низа обуви обрабатывают чаще всего на поточных линиях. Они должны быть скомпонованы с учетом рационального сочетания деталей обуви разных видов, однородной технологии и максимального количества общих операций. На этих потоках часто применяются многолинейные транспортирующие устройства.

Детали низа обуви обрабатываются полными стандартами сериями в соответствии с графиком их изготовления сдачи в сборочные цеха, составным дисперческой службой предприятия.

Обработка деталей низа включает операцию утонения краев деталей низа. Назначение и нормативы утонения краев зависит от расположения деталей в обуви, ее конструкции и материала. Утонение краев деталей низа из кожи и искусственных материалов производят на полуавтомате FORTUNA.

Выравнивание деталей низа по толщине производится на машине 05095/Р1, детали подаются на нож двумя вращающимися валиками. Толщина деталей низа после выравнивания должна быть одинаковой по всей площади и соответствовать требованием стандартов на обувь.

Шлифование деталей низа обуви осуществляется с одной или с обеих сторон шлифовальными полотнами или кругами различной зернистости. Цель шлифования стелек – лучшее впитывание пота, выделяемого стопой, задников и подносков - повышение адгезии клея и обеспечение прочного скрепления с другими деталями.

Клеймения размера подошв производят цифрами метода холодного теснения металлическими клеймами. Размер клеймят на ходовой стороне подошв из кожи из кожволона в середине геленочной части каждой полупары. На подошве из пористой резины с рифленой ходовой поверхностью предварительно выфрезировывают или теснят площадку.

Тиснение декоративного рисунка на ходовой стороне производится с целью улучшения товарного вида низа и исключение окраски ходовой стороны на прессе ПГТП-45-О нагретыми металлическими матрицами с рисунком, температура матриц 110- 120ºС в течение 5-10 ºС.

2.3.Изучение технологического процесса сборки заготовки и обуви

2.3.1Технологический процесс сборки заготовки

|

№ |

Наименование операций |

Способ выполнения |

Оборудование |

Инструменты |

Вспомогательные материалы |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Получение кроя, учет, запуск кроя на конвейер. Автоматическое управление конвейером |

м |

Стол, стеллаж, ящик |

Пульт управления |

Учетная ведомость, ручная |

|

2 |

Настрачивание наружной части кожподкладки на внутреннюю часть и на кожкарман. |

м |

72125 MINERVA |

Иглы 90 134 LLCR |

Нитки 45 ЛЛ полиэфирные |

|

3 |

Наклеивание упрочнителя на деталь союзки под загибку по переднему краю. |

р |

Стол СТ-Б |

Утюг |

Нейлон с термопокрытием |

|

4 |

Доклеивание и наклеивание упрочнительной ленты на детали верха под загибку, обрезка по краю. Нарезка и наклеивание упрочнительной ленты на детали берец и союзки вдоль бокового и заднего шва. |

р |

Стол СТ-Б |

ножницы |

Лента нейлоновая 5 мм |

|

5 |

Нанесение наметки на детали верха. |

Р |

стол |

шаблон |

Стержень серебряный |

|

6 |

Наклеивание межподкладки на детали верха. Обрезка излишков межподкладки под тачной шов(по необходимости) |

М |

B. 135 BIMA |

ножницы |

Термобязь 114Н TERMOPUNTO C |

|

7 |

Увлажнение деталей перед стачиванием по боковому шву. |

Р |

Стол СТ-Б с вытяжкой |

Сосуд, кисть |

Увлажнитель |

Продолжение таблицы

|

1 |

2 |

3 |

4 |

5 |

6 |

|

8 |

Стачивание деталей по боковому шву |

м |

483 PFAFF |

Иглы 90 134 LLCR |

Нитки 40/ 3 полиэстеровые

|

|

9 |

Разглаживание по боковому шву |

м |

01299/P6 |

|

|

|

10 |

Формование тачного шва, наклеивание липкой ленты. Обрезка |

м |

BUUR-8 |

ножницы |

Лента нейлоновая 15 мм |

|

11 |

Увлажнение берец перед стачиванием по заднему шву |

р |

Стол СТ-Б с вытяжкой |

Сосуд, кисть |

увлажнитель |

|

12 |

Стачивание берец по заднему шву |

м |

3806 PFAFF |

Иглы 90, 4463 KKS |

Нитки 40/ 3 полиэстеровые

|

|

13 |

Разглаживание тачного шва |

м |

01299/Р6 |

|

|

|

14 |

Формование тачного шва, наклеивание липкой ленты, обрезка |

м |

BUUR-8 |

ножницы |

Лента нейлоновая 15 мм |

|

15 |

Увлажнение перед загибкой заготовки по канту |

р |

Стол СТ-Б с вытяжкой |

ножницы |

увлажнитель |

|

16 |

Нарезка, наклеивание упрочнительной ленты вдоль канта по заднему шву |

р |

Стол СТ-Б |

ножницы |

Лента корсажная 8 мм |

|

17 |

Загибка заготовки по канту с одновременным прокладыванием тесьмы. Обрезка тесьмы. Ручная подправка |

м |

UMF |

Ножницы, молоток |

Клей расплав для загибки деталей. Тесьма капроновая 1,5 мм |

|

18 |

Намазка и склеивание концов делюжки по центру с образованием банта. Околачивание. Склеивание банта с деталью с наконечниками по центру |

р |

Стол СТ-Б с вытяжкой |

Сосуд, кисть, молоток |

Клей наиритовый быстросохнущий |

Продолжение таблицы

|

1 |

2 |

3 |

4 |

5 |

6 |

|

19 |

Сострачивание склеенных деталей банта по центру 2-мя параллельными строчками ST3 |

м |

483 PFAFF |

Иглы 90, 134 LLCR |

Нитки 60/3 полиэстеровые |

|

20 |

Намазка и склеивание концов шлевки вокруг банта с совмещением отверстий и краев детали. Околачивание |

р |

Стол СТ-Б с вытяжкой |

Сосуд, кисть, молоток |

Клей наирит быстросохнующий |

|

21 |

Вставка ножек со шляпкой хольнитена в отверстие на шлевке банта |

Р |

Стол СТ-Б |

Спецприспособление |

G70 T70 |

|

22 |

Расклеп хольнитенов |

Р |

828 |

Спецприспособление |

|

|

23 |

Разбор верха и подкладки по парникам. Вставка подкладки в заготовку (шов на наружную сторону).строчка канта заготовки с одновременной обрезкой излишков кожподкладки строчкой ST1 |

М |

471 PFAFF |

Иглы 80, 134 LLCR |

Нитки 60/3 полиэстеровые |

|

24 |

Активация подноска. Вставка подноска. Нанесение клея. Склеивание верха с подкладкой. Дублирование |

М |

7688 |

Пульверизатор |

Клей латексный материал термопластичный для подноска |

|

25 |

Пристрачивание банта к заготовке по наметке за нижнюю деталь банта с 2-х сторон по образцу |

М |

471 PFAFF |

Иглы 90, 134 LLCR |

Нитки 60/3 полиэстеровые |

Продолжение таблицы

|

26 |

Окрашивание кожподкладки по канту заготовки |

М |

Стол СТ-Б с вытяжкой |

Сосуд, кисть |

Эмаль нитроэмаль |

|

27 |

Обстрачивание заготовки по затяжной кромке |

М |

72125 MINERVA |

Иглы 110,134 LLCR |

Нитки 44 ЛХ армированные |

2.3.1Технологический процесс сборки обуви

|

№ |

Наименование операций |

Способ выполнения |

Оборудование |

Инструменты |

Вспомогательные материалы |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Жировка колодок, прикрепление стелек (3 скобы на п\п) |

М |

04054/Р1 |

клещи |

Проволока

степельная 1,07 |

|

2 |

Раскладка и окунание задников, подбрызгивание клеем в крыльях задника, верха и подкладки. Вставка задника. Приформовка пяточной части и задника |

Р |

Стол СТ-Б с вытяжкой |

Пульверизатор |

Клей латексный |

|

3 |

Установка заднего шва (2 текса п/п) |

Р |

Стол-штуцер |

Молоток, клещи |

Текс автомат №9 |

|

4 |

Увлажнение носочной части, активация, затяжка носочно-пучковой части |

м |

SH-LBTH ISMC |

Обжимные скобы, клещи |

Клей расплав для затяжки носочной части |

|

5 |

Установка крыльев задника (2 текса на п/п) |

Р |

Стол-штуцер |

Молоток, клещи |

Текс автомат №9 |

|

6 |

Затяжка пяточно-геленочной части |

М |

ASHL-T ISMC |

Клещи |

Клей расплав для затяжки геленочной части. Текс автомат №7 |

|

7 |

Удаление временных крепителей |

М |

Стол-штуцер |

Кусачки |

|

|

8 |

Формование пяточной части |

М |

QY 806 B |

|

|

|

9 |

Подмазка затяжной кромки в пучковой части |

Р |

Стол СТ-Б с вытяжкой |

Сосуд, кисть |

Клей наирит концентрации 10% |

|

10 |

Загрузка в термофиксатор. Термофиксация |

М |

LF 2-4XS |

|

|

|

11 |

Съемка с термофиксатора, обработка горячим влажным воздухом, околачивание |

М |

ВС 150S |

Молоток |

Увлажнитель бравопил |

Продолжение таблицы

|

1 |

2 |

3 |

4 |

5 |

6 |

|

12 |

Подтягивание и выкладывание затяжной кромки клещами, околачивание |

Р |

Стол-штуцер |

Клещи, молоток |

|

|

13 |

Формование затяжной кромки пучковой части на «АНКЛЕПФЕ» |

М |

12 |

|

|

|

14 |

Промывка и галогенирование подошв |

Р |

Стол СТ-Б с вытяжкой |

Сосуд, кисть, каучук |

Растворитель этилоцетат |

|

15 |

Одевание на штуцер, наметка серебряным стержнем по шаблону в круговую до пятки |

Р |

Стол-штуцер |

Серебряный стержень |

|

|

16 |

Стекление носочно-пучковой части заготовок, взъерашивание затяжной кромки |

М |

14С |

Щетка металлическая |

Образивное

полотно №50, щетка металлическая 140 |

|

17 |

1-ая намазка затяжной кромки. Сушка |

Р |

Стол СТ-Б с вытяжкой |

Сосуд, кисть |

Клей П/УР для первой намазки |

|

18 |

1-ая намазка подошв. Сушка |

р |

Стол СТ-Б с вытяжкой |

Сосуд, кисть |

Клей подошвенный для первой намазки |

|

19 |

2-ая намазка затяжной кромки по стержню до пятки, наклеивание простила. Сушка |

Р |

Стол СТ-Б с вытяжкой |

Сосуд, кисть |

Клей П/УР для второй намазки |

|

20 |

2-ая намазка подошв. Сушка |

Р |

Стол СТ-Б с вытяжкой |

Сосуд, кисть |

Клей подошвенный для второй намазки |

|

21 |

Активация. Накладка и прессование подошв |

М |

04353/Р2 |

Спецприспособление |

|

Продолжение таблицы

|

1 |

2 |

3 |

4 |

5 |

6 |

|

22 |

Загрузка в холодильную камеру, стабилизация. Выгрузка из холодильной камеры. Околачивание молотком |

Р |

K1G |

Молоток |

|

|

23 |

Съемка обуви с колодок, перегрузка на финишную тележку |

М |

148S |

тележка |

|

|

24 |

Чистка верха обуви и подошв по урезу |

м |

7861SAG |

Щетки капроновые |

. |

|

25 |

Выемка каблука из пакетика. Прибивка каблука |

м |

РТР-3000 |

|

|

|

26 |

Чистка гвоздей внутри обуви. Обдувка воздухом. Намазка клеем вкладных стелек. Вклеивание вкладных стелек с прижатием пяточной части |

р |

Стол СТ-Б с вытяжкой |

Сосуд, кисть, шарошка |

Клей наиритовый 23% |

|

27 |

Утюжка верха обуви. Обработка феном |

м |

126, F1 |

Утюжок |

|

|

28 |

Чистка и отделка верха обуви |

р |

Стол СТ-Б с вытяжкой |

Сосуд, каучук, кисть |

Растворитель этилацетат, клей АГО |

|

29 |

Чистка и отделка подкладки |

р |

Стол с вытяжкой |

Каучук |

Растворитель этилацетат, клей АГО |

|

30 |

Нанесение финишного крема вручную |

р |

Стол СТ-Б с вытяжкой |

Сосуд |

Губка морская натуральная, крем обувной, паста |

|

31 |

Полирование обуви с абразивным воском |

р |

РМВ-V |

Щетка полотняная |

Воск абразивный |

Продолжение таблицы

|

1 |

2 |

3 |

4 |

5 |

6 |

|

32 |

Полирование обуви с полировочным воском |

р |

РМВ-V |

Щетка полотняная |

Воск полировочный |

|

33 |

Ввод в компьютер данных с сопроводительного листа, изготовление этикеток, транспортировка коробок, наклеивание этикеток, укладывание коробок на тележки |

р |

Принтер |

|

Этикетка,

техн. на коробку 120 |

|

34 |

Удаление бумаги с банта |

р |

Стол СТ-Б |

|

|

|

35 |

Наклеивание контрольного знака на коробку, клеймение номера упаковщика, вставка вкладыша, упаковка обуви в коробки, связывание коробок в 2 шпагата |

р |

Стол СТ-Б с вытяжкой |

Соединитель ППЛ-маркиратор |

Шпагат 1000 ТЕКС |

|

36 |

Транспортировка шпагата, намотка и нарезка шпагата |

Р |

Стол СТ-Б |

|

Шпагат 1000 ТЕКС |

0,63

0,63