- •Лекция 1: Общие сведения о зданиях и сооружениях

- •1.1 Классификация зданий и сооружений

- •1.2 Основы и порядок проектирования

- •1.3 Основы и порядок строительства

- •Лекция 2: Эксплуатация и эксплуатационные требования к зданиям

- •2.1 Понятие эксплуатации

- •2.2 Требования технического регламента к зданиям

- •2.3 Требования нормативных документов к зданиям

- •2.4 Параметры эксплуатационных качеств

- •Лекция 3: Надежность зданий и сооружений

- •3.1 Понятие надежности, основные критерии

- •ОТДЕЛКА ПОМЕЩЕНИЙ

- •НАРУЖНЫЕ РАБОТЫ

- •3.2 Физический износ и причины износа

- •3.3 Дефекты, повреждения, отказы

- •Лекция 4: Надежность оснований и фундаментов

- •4.1 Виды фундаментов и оснований

- •4.2 Требования к фундаментам и основаниям

- •4.3 Классификация деформаций оснований

- •4.4 Виды повреждений фундаментов

- •4.5 Виды повреждений надземных конструкций, вызванных деформациями оснований

- •Лекция 5: Каменные конструкции зданий

- •5.1 Виды камней и каменных конструкций

- •2 Обеспечение надежности

- •5.3 Характерные дефекты каменных конструкций

- •5.4 Виды повреждений каменных конструкций

- •Лекция 6: Бетонные и железобетонные конструкции

- •6.1 Общие сведения о бетоне и железобетоне

- •6.2 Виды железобетонных конструкций

- •6.3 Свойства бетона и железобетона

- •6.4 Характерные дефекты бетонных и железобетонных конструкций

- •6.5 Виды повреждений бетонных и железобетонных конструкций

- •Лекция 7: Металлические конструкции

- •7.1 Металлы, их характеристика

- •7.2 Виды дефектов металлических конструкций

- •7.2 Виды повреждений металлических конструкций

- •Лекция 8: Деревянные конструкции

- •8.1 Свойства древесины и виды деревянных конструкций

- •8.2 Условия и признаки разрушения деревянных конструкций

- •8.3 Дефекты деревянных конструкций

- •8.4 Характерные повреждения деревянных конструкций

7.2Виды дефектов металлических конструкций

•Конструктивные дефекты

•Недостаточная пространственная устойчивость каркаса здания

•Недостаточная прочность элементов и узлов

•Недостаточная толщина тонкостенных элементов

•Принятые конструктивные решения не обеспечивают технологичность выполнения конструкций и их ремонтопригодность

•Принятые стали и сварочные материалы не обладают достаточной хладостойкостью

•Неучет режима динамических воздействий

•Дефекты изготовления

•Отклонения от геометрических размеров сечений и длин элементов

•Погиби и искривления элементов от сварочных напряжений и механических повреждений

•Применение несертифицированных сталей и проката

•Отсутствие обработки поверхностей (строжка, фрезерование, антикоррозионная обработка)

•Дефекты сварных швов

•Дефекты производства работ

•Расцентровка и неточная подгонка элементов в узлах сопряжения

•Общее искривление элементов из-за нарушений укрупнительной сборки

•Дефекты монтажных сварных швов (горячие и холодные трещины, непровары, подрезы, шлаковые включения, кратеры, непроектные длины и катеты швов, большие зазоры между соединяемыми элементами)

•Отсутствие отдельных элементов или соединений

•Местные погиби в элементах из-за механических повреждений на монтаже

•Отсутствие антикоррозионной защита поверхностей в местах выполнения монтажных сварных швов

•Дефекты из-за нарушения норм эксплуатации

•Расстройство болтовых и заклепочных соединений

•Расслоение структуры металла из-за механических повреждений конструкций

•Хрупкие трещины в основном металле и сварных швах от действия отрицательных температур

•Усталостные трещины в основном металле и сварных швах из-за знакопеременных или динамических воздействий, механического старения стали

•Коррозия металла (химическая и электрохимическая - см. следующий слайд)

74

•Искривление элементов стержневых конструкций из-за внецентренного подвешивания грузов

•Деформации формы элементов (прогибы, выгибы, искривления) изза механических повреждений и перегрузки конструкций

•Потеря местной и общей устойчивости элементов из-за перегрузки

конструкций Коррозия металла

Коррозия металла – процесс окисления путем проникания кислорода в структуру металла.

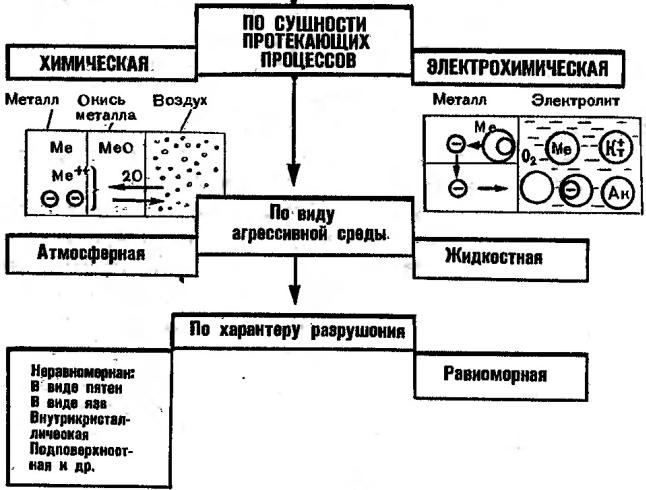

Различают два основных вида коррозии металлических строительных конструкций: химическую и электрохимическую (Рисунок 7.1).

Рисунок 7.1 – Виды коррозии металлических конструкций

Химическая коррозия протекает в газах и парах при высокой температуре и проявляется в окислении металла; свойственна для всех металлических поверхностей в начальный период эксплуатации. Ее также называют газовой

или сухой атмосферной коррозией.

Электрохимическая коррозия протекает в электролитах (влажной среде) при наличии гальванических пар; является наиболее распространенной, протекает в атмосферной и грунтовой влаге, в морской, речной и водопроводной воде, в производственных процессах и в быту.

75

Выделяют влажную атмосферную коррозию, которая протекает при относительной влажности воздуха менее 100% под невидимой пленкой, образующейся на поверхности элемента вследствие адсорбционной, капиллярной или химической конденсации влаги. Мокрая атмосферная коррозия – это коррозия при непосредственном увлажнении металлической поверхности атмосферными осадками или производственными выбросами. Разновидностью электрохимической коррозии также является почвенная коррозия, то есть разрушение подземных металлических конструкций почвенной средой.

Различают также затухающую (при температуре до 20ºС) и незатухающую коррозию. По характеру распространения коррозия чаще всего носит локальный характер (в виде пятен, язв и т.п.), но наблюдается также и равномерная коррозия незащищенных металлических конструкций в агрессивных средах.

Средняя скорость коррозии составляет 0,1 мм/год и является уже опасной, так как может вывести из строя тонкостенные конструкции за 40÷50 лет. Максимальная скорость коррозии в атмосферных условиях зафиксирована

1,6 мм/год [Ошибка! Источник ссылки не найден.].

Одним из главных факторов, определяющих скорость распространения коррозии, является влажность воздуха, которая способствует образованию пленки влаги на поверхности элементов, что в свою очередь приводит к электрохимическому механизму протекания атмосферной коррозии. Величина критической влажности, при которой резко возрастает скорость коррозии, зависит от состава атмосферы и состояния поверхности. Так, например, для чистой некорродированной поверхности в атмосфере, загрязненной сернистым газом с концентрацией 0,01%, критическая влажность составляет 70%, при тех же условиях для прокорродированной поверхности критическая влажность будет составлять уже 65%.

Другим фактором, определяющим скорость коррозии, является наличие в атмосфере различных агрессивных газов. Наиболее характерные примеси – сернистый газ, двуокись углерода, аммиак, хлористый водород, хлор. попадая в пленку влаги, некоторые из них увеличивают ее электропроводность и гигроскопичность продуктов коррозии.

Третьим фактором, влияющим на скорость коррозии, является пыль, попадающая из атмосферы или осаждающаяся на поверхности элементов при производственных выбросах. Частицы пыли могут быть коррозионноактивными (например, NaCl), увеличивающими электропроводность пленки электролита и гигроскопичность продуктов коррозии; адсорбентами (например, частицы угля), облегчающими адсорбцию различных газов и влаги из воздуха и конденсацию влаги за счет увеличения капиллярной конденсации; или инертными (например, песок), но облегчающими конденсацию влаги.

Химические реакции окисления обычно возникают под влиянием кислот с водородным показателем рН<4,8 и под влиянием щелочей с рН>9,5.

76

На скорость распространения коррозии влияют не только условия среды, но и такие показатели как площадь открытой поверхности металлических конструкций или слитность сечения (а=Р/А, где Р – периметр открытой поверхности сечения, А – площадь сечения; чем меньше а, тем выше стойкость к коррозии); наличие полостей или щелей в замкнутых объемах; пластические деформации; нарушение структуры металла (температурные деформации, коррозионное разрушение); химическая неоднородность (плохое качество стали).

Последствиями коррозии являются местные ослабления сечений рабочих элементов и узловых соединений, что приводит к возникновению концентрации напряжений и часто вызывает внезапный выход из работы конструкции. Усугубляется ситуация при действии переменной или динамической нагрузки, отрицательных температур.

7.2 Виды повреждений металлических конструкций

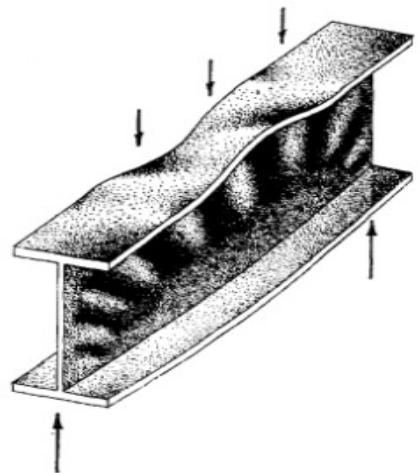

Потеря местной устойчивости стенки и поясов балки

77

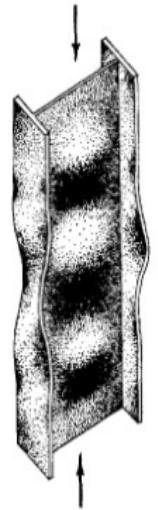

Потеря местной устойчивости стенки и поясов колонны

78

Искривление раскоса структурной плиты

Причины повреждения – дефект производства работ

79

Искривление нижнего пояса фермы в горизонтальной плоскости

Возможные причины повреждения – неточности монтажа, недостаточное раскрепление ферм из плоскости

80

Депланация подкрановой балки эстакады, внецентренная передача нагрузки на колонны

Причины повреждений: неточности монтажа, неравномерные деформации грунтов основании в процессе эксплуатации

81

Поверхностная коррозия металлических элементов

Щелевая коррозия металлических элементов

82