- •Принципы проектирования земляного полотна

- •Устройство однослойного основания из однородных рядовых доменных или сталеплавильных шлаков

- •Устройство основания из золошлаковых смесей, укрепленных известью

- •Устройство основания из золошлаковой смеси, укрепленной рафинировочным электросталеплавильным шлаком

- •21. Устройство оснований и покрытий способом плотных смесей.

- •23. Контроль качества устройства слоев дорожных одежд из каменных материалов.

- •24. Классификация способов устройства слоев дорожных одежд из каменных материалов, обработанных вяжущими

- •25. Устройство оснований и покрытий из каменных материалов, обработанных вяжущими, способом пропитки

- •27. Устройство оснований и покрытий из каменных материалов, обработанных минеральными вяжущими при смешении в установке.

- •Приготовление эмульсий

- •31. Устройство оснований и покрытий из каменных материалов, обработанных органическими вяжущими, способом перемешивания на дороге

- •32. Устройство оснований и покрытий из каменных материалов, обработанных органическими вяжущими, способом смешения в установке

- •33. Поверхностная обработка. Виды. Область применения.

- •34. Машины для устройства по

- •35. Технология устройства одиночной поверхностной обработки (битум)

- •36. Технология устройства одиночной поверхностной обработки (битумная эмульсия)

- •39. Вяжущие и каменные материалы для устройства поверхностной обработки.

- •40.Контроль качества устройства слоев дорожных одежд, из каменных материалов обработанных вяжущими.

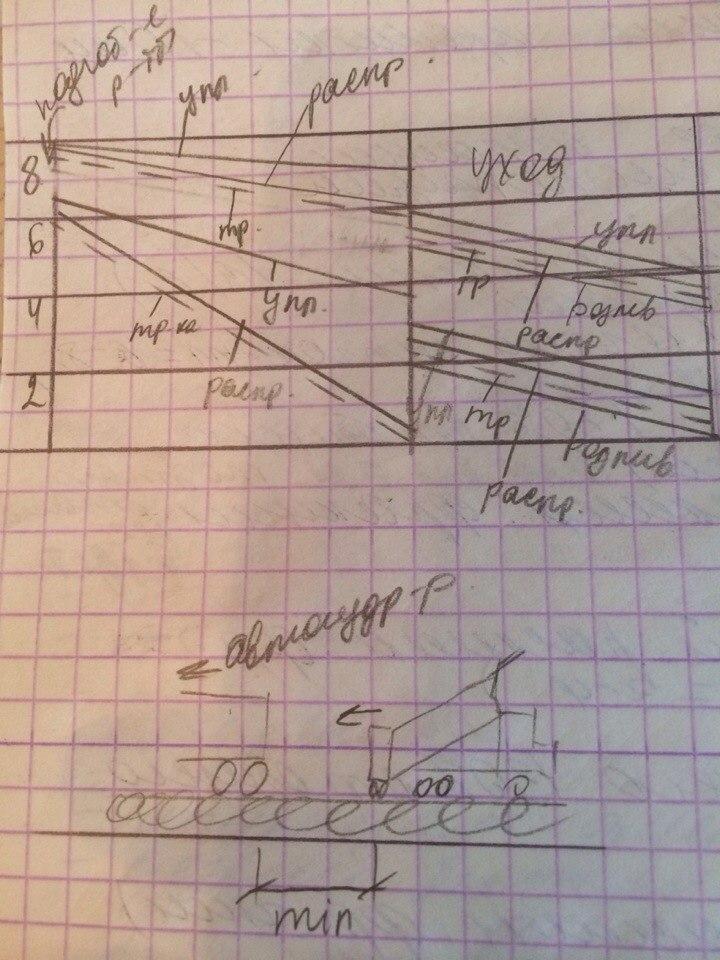

27. Устройство оснований и покрытий из каменных материалов, обработанных минеральными вяжущими при смешении в установке.

Доведение ЗП до проектных геометрических параметров

Устройство корыта

Приготовление смеси ( щебень+песок+цеменнт+вода ), ЦБЗ

Транспортировка (а/с)

Распределение смеси (а/г, распределитель)

Уплотнение смеси ( пневмокалесный каток – 2; комбинированный, вибрационный – 1), 10-15 проходов

Уход за смесью (розлив битума, битумной эмульсии)

При температуре менее 20 градусов время на транспортировку должно быть не более 50 минут

При температуре более 20 градусов время на транспортировку должно быть не более 30 минут

28. Органические вяжущие, применяемые для обработки каменных материалов. Марки. Основные показатели.

В качестве вяжущего для пропитки применяют вязкие битумы ( БНД 90/130)

Дегти ( Д-7) и эмульсии ( МА).

Сырьем для производства материалов служит нефть, каменный уголь, горючие сланцы, после переработки которых получают органические вяжущие. Они должны обеспечивать : хорошее обвалакивание минеральных частиц хорошее сцепление частиц, превращающее их в монолит водоустойчивость и стабильность в процессе срока службы.

Битумы бывают природные , нефтяные , сланцевые. Дегти бывают каменноугольные , торфяные и древесные.

Нефтяные дорожные битумы делятся на вязкие и жидкие. Вязкие битумы различаются: БНД (битумы нефтяные дорожные) и БН (битумы нефтяные).

Вязкие нефтяные дорожные битумы вырабатывают марок: БНД 40/60, БНД 60/90, БНД 90/130; нефтяные (БН) - марок: БН 60/90, БН 90/130

Буквы БНД означают «битум нефтяной дорожный», цифры-дроби 40/60, 60/90 и т.д. указывают на допустимые для марки пределы показателей глубины проникания стандартной иглы

Жидкие нефтяные дорожные битумы получают путем разжижения вязких битумов

жидкими нефтяными продуктами .

характерной особенностью жидких битумов является их способность, находясь в

дорожных покрытиях, с течением времени загустевать и приобретать вязкость, почти

равную по величине вязкости вязких дорожных битумов.

В зависимости от скорости формирования структуры различают три класса жидких

(разжиженных) битумов:

- быстрогустеющие (БГ);

- среднегустеющие (СГ);

- медленногустеющие (МГ).

Дорожные битумные эмульсии представляют. собой жидкость темно-коричневого цвета, получаемую путем диспергирования битума в водном растворе эмульгатора или щелочного вещества.

Приготовление эмульсий

9.3. Битумные эмульсии приготовляют в специальных машинах-диспергаторах.

Для приготовления битумных эмульсий прямого типа следует применить битумы и эмульгаторы в соответствии с требованиями ГОСТ 18659-81.

9.5. Температура водного раствора эмульгатора, поступающего в эмульсионную машину, должна быть не выше 80 °С. Сумма температур битума и раствора эмульгатора не должна превышать 200°С.

Дегти получают в процессе переработки каменных и бурых углей. По составу и структуре дегти похожи на битумы. Основными свойствами являются : вязкость

, пластичность , когезия, теплоустойчивость.

Марки дегтя :

Д1- для обеспыливания дорог и поверхностной обработки

Д1,Д2-для обработки грунтово гравийных , щебеночных материалов при смешении на дороге в холодном состоянии

Д3-Д4- для обработки грунтово гравийных , щебеночных материалов при смешении в установке в холодном состоянии

Д5,Д6- для поверхностной обработки покрытий из дегтебетона

Д6-для глубокой пропитки щебеночного покрытия и изготовления дегтебетона. В городских условиях запрещено применять из-за токсичности

29. Устройство оснований и покрытий из каменных материалов, обработанных органическими вяжущими, способом пропитки (битум)

Технология способа пропитки заключается в последовательной россыпи и уплотнении минеральных материалов нескольких фракций и поливке их вяжущим материалом. Монолитность и прочность пропитанного слоя обеспечивается заклинкой частиц минерального материала и их сцеплением за счет вяжущих свойств битумов( дегтей) или эмульсий.

В зависимости от толщины обрабатываемого слоя различают два вида пропитки: глубокую 6-8 см и облегченную 4-6 см.

Покрытия по способу глубокой пропитки устраивают с применением 3-4 х фракций щебня, а по способу облегченной 2-3 фракций щебня.

В качестве вяжущего для пропитки применяют вязкие битумы ( БНД 90/130)

Дегти ( Д-6) и эмульсии ( МА).

Требования:

Прочность каменного материала не ниже 800 МПа, для осадочных горных пород

Для мотоморфических 600 Мпа

Используется фракционированный щебень:

20-40

10-20

5-10

0-5

Вяжущие: вязкий битум

Температура окружающего воздуха не ниже +5 градусов весной и +10 осенью (2 группа работ)

Объем основной фракции (самой крупной), исходя из коэффициента 0,9 от всего объема

Объем мелкой (расклинивающей) фракции, исходя из расчета 0,9-1,1 м3/100м2

Расход вяжущего принимается из расхода 1,0-1,1 л/м2 на каждый сантиметр

Максимальная глубина пропитки – 10 см

Технологические операции:

Доведение ЗП до проектных геометрических параметров

Устройство корыта

Транспортировка основной фракции (а/с)

Распределение основной фракции

Уплотнение (легкий каток массой 6-8т, 5-6 проходов)

Розлив вяжущего (50% от общего количества вяжущего)

Транспортировка 1й расклинивающей фракции (щ/р)

Распределение 1й расклинивающей фракции

Уплотнение первой расклинивающей фракции ( катки массой до 10т, 3-4 прохода)

Розлив вяжущего (30% от общего количества)

Транспортировка 2й расклинивающей фракции

Распределение 2й расклинивающей фракции

Уплотнение 2й расклинивающей фракции ( 10-12т, 3-4 прохода)

Розлив вяжущего (20% от общего количества)

Транспортировка фракции 0-5

Распределение

Уплотнение

Уход за смесью – ограничение скорости до 40 км/ч

30. Устройство оснований и покрытий из каменных материалов, обработанных органическими вяжущими, способом пропитки (битумная эмульсия)

Дорожные битумные эмульсии представляют. собой жидкость темно-коричневого цвета, получаемую путем диспергирования битума в водном растворе эмульгатора или щелочного вещества.

Технология способа пропитки заключается в последовательной россыпи и уплотнении минеральных материалов нескольких фракций и поливке их вяжущим материалом. Монолитность и прочность пропитанного слоя обеспечивается заклинкой частиц минерального материала и их сцеплением за счет вяжущих свойств битумов( дегтей) или эмульсий.

В зависимости от толщины обрабатываемого слоя различают два вида пропитки: глубокую 6-8 см и облегченную 4-6 см.

Покрытия по способу глубокой пропитки устраивают с применением 3-4 х фракций щебня, а по способу облегченной 2-3 фракций щебня.

В качестве вяжущего для пропитки применяют вязкие битумы ( БНД 90/130)

Дегти ( Д-7) и эмульсии ( МА).

Требования:

Прочность каменного материала не ниже 800 МПа, для осадочных горных пород

Для мотоморфических 600 Мпа

Используется фракционированный щебень:

20-40

10-20

5-10

0-5

Вяжущие: битумная эмульсия

Температура окружающего воздуха не ниже +5 градусов весной и +10 осенью (2 группа работ)

Объем основной фракции (самой крупной), исходя из коэффициента 0,9 от всего объема

Объем мелкой (расклинивающей) фракции, исходя из расчета 0,9-1,1 м3/100м2

Расход вяжущего принимается из расхода 1,0-1,1 л/м2 на каждый сантиметр

Максимальная глубина пропитки – 10 см

Технологические операции:

Доведение ЗП до проектных геометрических параметров

Устройство корыта

Транспортировка основной фракции (а/с)

Распределение основной фракции

Уплотнение (легкий каток массой 6-8т, 5-6 проходов)

Транспортировка 1й расклинивающей фракции (щ/р)

Распределение 1й расклинивающей фракции

Уплотнение первой расклинивающей фракции ( катки массой до 10т, 3-4 прохода)

Розлив вяжущего (70% от общего количества)

Транспортировка 2й расклинивающей фракции

Распределение 2й расклинивающей фракции

Уплотнение 2й расклинивающей фракции ( 10-12т, 3-4 прохода)

Розлив вяжущего (30% от общего количества)

Транспортировка фракции 0-5

Распределение

Уплотнение

Уход за смесью – ограничение скорости до 40 км/ч