- •Проектирование гладких калибров

- •Введение

- •Требования к оформлению ргр

- •Исходные данные

- •1. Задача 1. Расчет вероятности зазора и натяга в переходной посадке гладкого соединения

- •1.1. Рекомендации по решению задачи 1.

- •1.2. Методика выполнения расчета задачи 1.

- •2. Задача 2. Расчет исполнительных размеров рабочих калибров

- •2.1. Рекомендации по решению задачи 2.

- •2.2. Методика выполнения расчета задачи 2

- •3. Пример выполнения ргр

- •3.1. Пример решения задачи 1

- •3.2 . Пример решения задачи 2.

- •Рекомендуемая литература

- •Значение функции

- •Формулы для расчета размеров рабочих калибров с размерами деталей до 180 мм

- •Конструкция гладких калибров-пробок для размеров от 10 до 50 мм

- •Размеры гладких калибров-пробок для размеров от 10 до 50 мм

- •Конструкция гладких калибров-пробок

2.2. Методика выполнения расчета задачи 2

2.1. Для каждой детали заданного соединения по предельным отклонениям, определенным в п.1.1, строятся схемы расположения полей допусков.

2.2. В соответствии с ГОСТ 24853-81 (Приложение 5) выбираются параметры для построения схемы полей допусков калибров и допуски формы калибров:

H и H1 - допуски на изготовление калибров, соответственно пробки и скобы;

Z и Z1 – отклонения середины поля допуска на изготовление проходных калибров, соответственно пробки и скобы;

Y и Y1 - допустимые выходы размеров изношенных проходных калибров за границу поля допуска контролируемых деталей.

2.3. По формулам, приведенным в ГОСТ 24853-81 (Приложение 6), рассчитываются размеры предельных и изношенных калибров, а также исполнительные размеры калибров: ПРmax , ПРmin , ПРизн , ПРисп,, НЕmax , НЕmin , НЕисп .

2.4. Определяются основные размеры и конструктивные формы калибров (по рекомендациям ГОСТ 14807-69...14827-69 и ГОСТ 18358-73...18368-73 или из Приложений 7 и 8), по которым составляются чертежи конструкций калибров.

3. Пример выполнения ргр

3.1. Пример решения задачи 1

Исходные данные

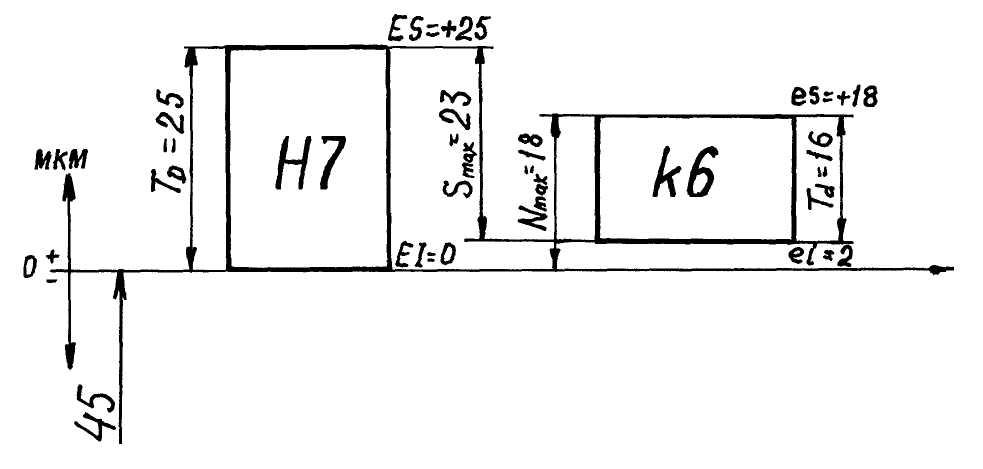

Задано соединение с переходной посадкой: ∅ 45H7/k6.

Решение

1. Определяем предельные отклонения размеров деталей соединения (из Приложений 2 и 3):

45H7/k6 → ES = +0,025; EI = 0; es = +0,018; ei = +0,002.

2. Рассчитываем предельные и средний зазоры соединения:

Smax = ES – ei = 0,025 – 0,002 = +0,023;

Smin = EI – es = 0 – 0,018 = -0,018;

3. Определяем допуски вала и отверстия и среднее квадратичное отклонение размеров отверстия, вала и посадки:

TD = ES – EI = 0,025 – 0 = 0,025;

Td = es – ei = 0,018 – 0,002 = 0,016 .

4. Определяем предел интегрирования – Z:

5. По значению Z = 0,52 определяем функцию Ф(z) (из Прилож.4):

Ф(Z=0,52) = 0,1985.

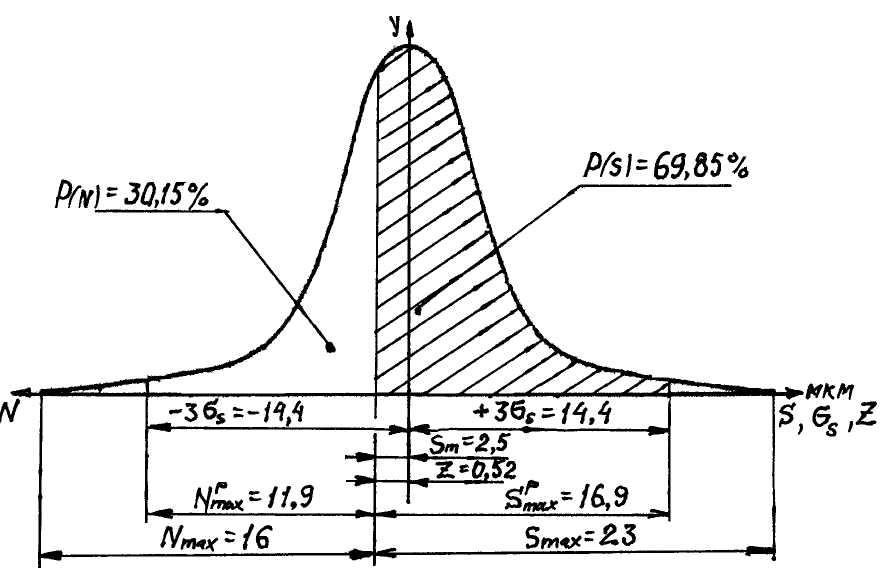

6. Рассчитываем вероятность и процент зазоров в соединении:

- вероятность зазоров: p(S) = 0,5 + Ф(z) = 0,5 + 0,1985 = 0,6985;

- процент зазоров: P(S) = p(S) · 100% = 0,6985 · 100 = 69,85 %.

7. Рассчитываем вероятность и процент натягов в соединении:

- вероятность натягов: p(N) = 0,5 - Ф(z) = 0,5 – 0,1985 = 0,3015;

- процент натягов: P(N) = p(N) · 100% = 0,3015 · 100 = 30,15 %.

8. Рассчитываем вероятностные максимальные значения зазора и натяга:

9.

В графической части (Прилож. 9) изображаем

схему расположения полей допусков

деталей соединения с указанием числовых

значений отклонений размеров, величин

зазора и натяга (рис.1) и строим кривую

Гаусса с расчетными значениями (рис.2).

Рис.1. Схема полей допусков деталей заданного соединения.

Рис.2. Кривая нормального закона распределения вероятности

зазоров и натягов в заданной посадке

3.2 . Пример решения задачи 2.

Исходные данные

Для контроля размера и формы вала и отверстия ступицы зубчатого колеса Ø45H7/k6 (см. пример выполнения задачи 1) спроектировать рабочие предельные калибры (пробку и скобу).

Решение

1. По ГОСТ 25437-82 (из Прилож. 2 и 3) определяются предельные отклонения размеров деталей соединения Ø45H7/k6:

- отверстие ступицы Ø45H7 → ES = +0,025; EI = 0;

- цапфа вала Ø45k6 → es = +0,018; ei = +0,002.

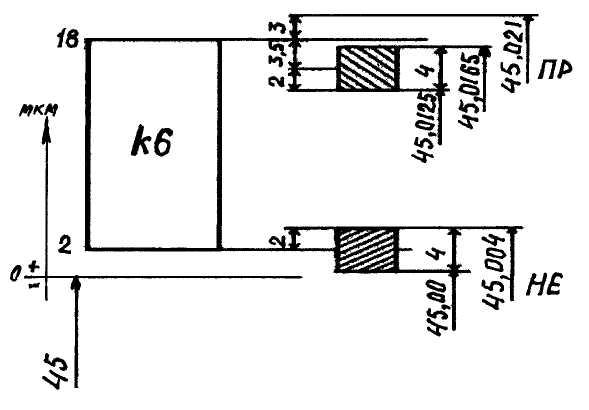

2. Строим расчетные схемы расположения полей допусков контролируемых деталей и калибров (рис.3 и 4). По ГОСТ 24853-81 (из Прилож.5) выбираются параметры для построения схемы полей допусков калибров и допуски формы калибров:

- для пробки Ø45H7: Н = 0,004; Z = 0,0035; Y = 0,003;

- для скобы Ø45k6: Н1 = 0,004; Z1 = 0,0035; Y1 = 0,003.

3. Рассчитываем размеры предельных и изношенных калибров, а также исполнительные размеры калибров (по формулам из Приложения 6):

а) размеры калибра-пробки:

Р-ПРmax = D + EI + Z + H/2 = 45 + 0 + 0,0035 + 0,002 = 45,0055;

Р-ПРmin = D + EI + Z – H/2 = 45 + 0 + 0,0035 – 0,002 = 45,0015;

Р-ПРизн = D + EI – У = 45 + 0 – 0,003 = 44,997;

Р-ПРисп = (Р-ПРmax)-Н = 45,0055 -0,004 ;

Р-НЕmax = D + ES + H/2 = 45 + 0,025 + 0,002 = 45,027;

Р-НЕmin = D + ES - H/2 = 45 + 0,025 - 0,002 = 45,023;

Р-НЕисп = (Р-НЕmax)-Н = 45,027-0,004 .

б) размеры калибра-скобы:

Р-ПРmax = d+ es –Z1 +H1/2 = 45 +0,018 - 0,0035 +0,002 = 45,0165;

Р-ПРmin = d+ es –Z1 –H1/2 = 45 +0,018 - 0,0035 - 0,002 = 45,0125;

Р-ПРизн = d + es + У1 = 45 + 0,018 + 0,003 = 45,021;

Р-ПРисп

=

(Р-ПРmin)+![]() =45,0125+0,004;

=45,0125+0,004;

Р-НЕmax = d + ei + H1/2 = 45 + 0,002 + 0,002 = 45,004;

Р-НЕmin = d + ei – H1/2 = 45 + 0,002 - 0,002 = 45,000;

Р-НЕисп

=

(Р-НЕmin)+ = 45,00+0,004.

= 45,00+0,004.

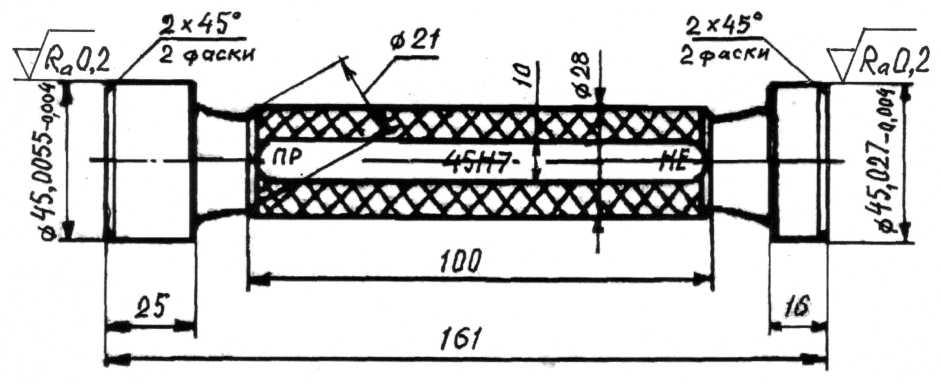

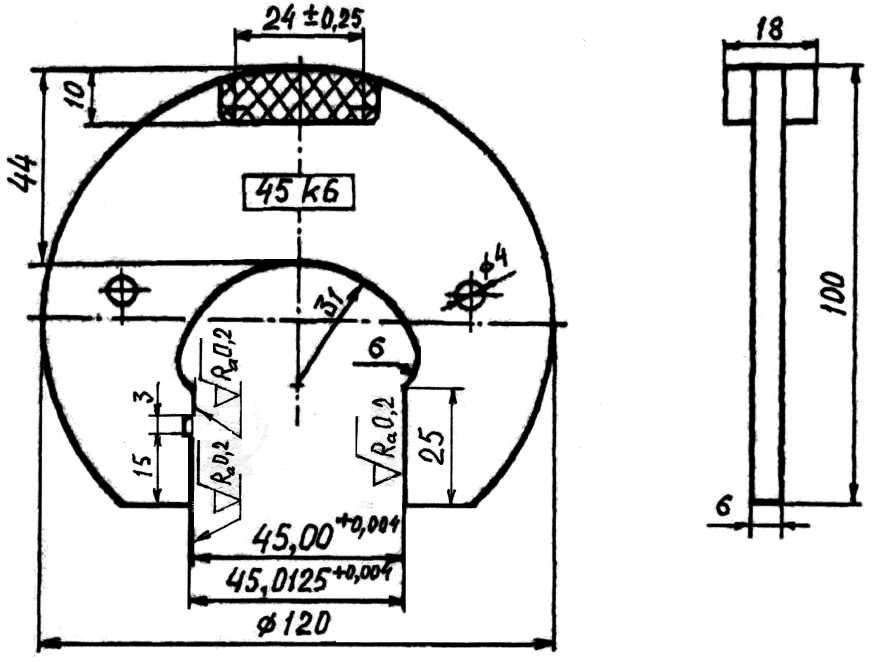

4. По стандартам ГОСТ 14821-69 (из Прил.7) и ГОСТ 18361-73 (из Прил.8) определяем основные размеры и конструктивные формы калибров.

5. Составляем и изображаем (рис.5 и 6) чертежи конструкций калибров, на которых устанавливаем требования к шероховатости измерительных поверхностей калибров в соответствии с рекомендациями:

Rа равен 10% от допуска на изготовление калибра (Н, Н1), но не более Ra = 0,2 мкм.

Рис.3. Схема полей допусков для расчета исполнительных

размеров калибра-пробки.

Рис. 4. Схема полей допусков для расчета исполнительных

размеров калибра-скобы.

Рис.5. Эскиз калибра–пробки.

Рис.6. Эскиз калибра-скобы.