ТПАП

.pdf91

клонением называется разность между наименьшим предельным и номинальным размерами.

Допуском называется разность между наибольшим и наименьшим предельными размерами. Зазором называется положительная разность между размерами отверстия и вала. Натягом называется отрицательная разность между размерами отверстия и вала, создающая после их сборки неподвижное соединение. Посадкой называют характер сопряжений определяющий плотность и взаимную подвижность двух или нескольких связанных между собой деталей.

Систему допусков и посадок, регламентирующую точность обработки и сборки, а также необходимую прочность, плотность и взаимную подвижность деталей, узлов и изделий из древесины, устанавливает ГОСТ 6449-82 «Допуски и посадки в деревообработке»

Контроль за размерами обрабатываемых деталей может быть осуществляться универсальными измерительными инструментами (линейка, штангенциркуль), нормальными и предельными калибрами.

Современное производство предполагает контроль размеров производить с помощью предельных калибров.

Калибр – бесшкальный измерительный инструмент для контроля размеров и формы деталей. Все калибры делятся на три типа: скобы – предназначены для контроля внешних размеров деталей; пробки – для контроля внутренних размеров (отверстий); уступомеры – контролируют размеры уступов, глубины пазов, высоты заплечиков.

Основное назначение калибров заключается в определении годности детали, а не в определении действительной величины размера. Калибр имеет два размера: наибольший предельный размер и наименьший. Оба размера могут находиться на одной стороне калибра или по обеим сторонам.

Качество обработки на станках характеризуется не только точностью форм и размеров деталей, но и шероховатостью поверхности.

92

5.7. Шероховатость поверхности характеризуется наличием неровностей на обработанной поверхности. Могут быть макронеровности – единичные неровности большой протяженности, вызванные геометрической неточностью станков, неправильным базированием и короблением детали.

Микронеровности – это мелкие выступы и впадины: анатомические неровности древесины, структурные неровности, неровности разрушения и упругого восстановления в процессе обработки режущим инструментом.

Шероховатость поверхности характеризуется числовыми значениями параметров неровности и наличием либо отсутствием ворсистости.

Для оценки шероховатости древесных материалов применяют:

– среднее арифметическое высот отдельных наибольших неровностей, вычисляемое по формуле:

|

1 |

n |

|

|

Rm max = |

∑Hmaxi |

(35) |

||

n |

||||

|

|

|

где Hmax i – расстояние от высшей до низшей точки наибольшей неровности;

Rm – наибольшая высота неровностей профиля, вычисляемая по

формуле: |

|

Rm=Уp max+ Уv max ; |

(36) |

Где Уp max – расстояние от средней линии профиля до высшей точки в пределах базовой длины;

Уv max – расстояние от средней линии профиля до низшей точки в пределах базовой длины.

Нормируемое значение шероховатости обозначают на чертеже на всех поверхностях детали.

Для контроля грубых поверхностей пиломатериалы рамного пиления используются простые индикаторные глубиномеры, для получистых пиломатериалов – оптические приборы ТСП-4, основанные на принципе ''теневого сечения''. Чистые поверхности – прибор МИС-11, на принципе ''светового сечения''.

93

Шероховатость поверхности оказывает большое влияние на качество изделия, также имеет большое значение при нормировании расхода клеевых

иотделочных материалов.

5.8.Технологический процесс и оборудование

5.8.1. Раскрой досок на черновые заготовки.

Одним из способов улучшения использования древесных материалов является рациональный раскрой их на заготовки. Правильная организация раскроя пиломатериалов имеет важное значение, так как наибольшее количество отходов древесины наблюдается именно в этой стадии. Различают групповой и индивидуальный раскрой пиломатериалов.

При групповом раскрое доски раскраивают по одной и той же заранее установленной схеме. В этом случае тонкие доски можно раскраивать одновременно по несколько штук – пачками. Это позволяет применить высокую степень автоматизации процесса раскроя.

При индивидуальном раскрое каждую доску раскраивают в зависимости от качества древесины и расположения пороков по наиболее выгодной схеме, обеспечивающей наибольший выход основных заготовок целевого назначения при минимальном количестве попутных заготовок. Такой раскрой затрудняет механизацию и автоматизацию.

Применение ''слепого'' раскроя пиломатериалов приводит к значительному уменьшению выхода и получению большого количества некондиционных заготовок (при групповом раскрое в среднем 66-70%).

Наиболее рациональное использование пиломатериалов наблюдается при индивидуальном комбинированном раскрое одновременно на длинные и короткие заготовки. Схемы раскроя:

1.

Поперечный |

|

Продольный |

раскрой |

|

раскрой |

|

|

|

94 |

|

|

|

|

2. |

|

|

|

|

|

|

Продольный |

|

Поперечный |

|

|

|

|

|

|

|

|

|

||

|

раскрой |

|

раскрой |

|

|

|

3. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Поперечный |

|

Разметка |

|

|

Продольный |

|

|

|

|

|

|||

|

раскрой |

|

|

|

|

раскрой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.

Разметка |

|

Поперечный |

|

Продольный раскрой |

|

|

раскрой |

|

|

|

|

|

|

|

Фрезерование |

|

|

|

|

|

|

|

5. |

|

|

Поперечный |

|

Разметка |

|

Продольный |

|

|

|

|

раскрой |

|

|

|

раскрой |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фрезерование |

|

Разметка |

|

Поперечный |

|

Продольный |

6. |

|

|

|

|

раскрой |

|

раскрой |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

Для небольших объемов производства брусковых деталей рекомендуется применять для поперечного раскроя круглопильные станки ЦКБ-40, ЦПА-40, ЦМЭ-4, а для продольного раскроя – станки ЦДК-4, ЦДК-5, ЦМР-2.

При больших объемах производства брусковых деталей технологический процесс должен строиться на основе поточного производства с широким применением автоматических и полуавтоматических линий. Однако механизация и автоматизация может быть экономически выгодна только в том случае, если она обеспечивает рациональное использование пиломатериалов. Для правильного разрешения этих противоречий существует два метода.

Первый метод заключается в том, что станок автоматически производит раскрой досок под наблюдением оператора. Этот метод называется автоматическим раскроем под наблюдением.

Более совершенен второй метод, называемый автоматическим раскроем по назначению. Сущность его заключается в том, что после осмотра и оценки доски назначается определенная наиболее выгодная схема раскроя.

95

В настоящее время существует линия оптимизации с четырьмя критериями оптимизации MATRIX 4 произвоства фирмы STROMAB (Италия), снабженная программирующим устройством с экраном VGA и списком шаблонов пропила, вводимого с клавиатуры или внешним компьютером через сеть. Оптимизирующее программное обеспечение: четыре критерия оптимизации (максимальная длина, ограничение расхода материала, приоритетная длина и объем), утилизация отходов, окончательный отчет по оптимизации параметров, устройство выявления дефектов, снабженное сканером.

5.8.2. Раскрой плитных материалов.

Технологические операции раскроя листовых и плитных материалов включают распиливание их вдоль и поперек с получением заготовок или деталей требуемых размеров. При этом необходимо выполнять главные требования, предъявляемые к раскрою – обеспечить максимальный коэффициент раскроя, комплектность заготовок в соответствии с объемом производства и соответствующее их качество. Максимальный процент полезного выхода деталей в чистоте может быть обеспечен при условии, если припуски будут минимальными, организационные и технологические потери сведены к нулю, а раскрой плитных и листовых материалов на заготовки будет основан на строгих математических расчетах.

На производстве заготовки из плитных и листовых материалов раскраивают по картам раскроя. При разработке карт раскроя требуется строгое соблюдение максимального выхода деталей, комплектности деталей разных размеров и назначения в соответствии с объемом производства, максимального количества типоразмеров деталей при раскрое одной плиты и минимального повторения одних и тех же деталей в разных картах раскроя. Карты раскроя составляют с учетом припусков на последующую механическую обработку. Для мебельных заготовок из плитных материалов припуски на обработку устанавливают по длине и ширине. При составлении карт раскроя, облицованных ДСтП, учитывают направление рисунка в заготовках.

96

Применяемое на мебельных и деревообрабатывающих предприятиях оборудование для раскроя плит реализует схему поэтапного раскроя, при которой на первом этапе ДСтП раскраивают по длине на полосы, затем, на втором этапе, полосы раскраивают на заготовки. В зависимости от количества типоразмеров заготовок, входящих в карту раскроя, и соблюдения или несоблюдения комплектности заготовок в одной карте раскроя различают индивидуальный, комбинированный и совместный способы раскроя.

При индивидуальном раскрое материалы (плиты) одного вида раскраиваются на заготовки одного вида или материалы одного вида раскраиваются на заготовки нескольких видов (нескольких типоразмеров) и, наконец, материалы нескольких видов раскраиваются на заготовки одного вида. Индивидуальный способ раскроя сопровождается большим количеством отходов.

Комбинированный раскрой предусматривает включение в каждую карту раскроя нескольких типоразмеров заготовок или деталей с обязательным соблюдением комплектности по выкраиваемым заготовкам. Этот способ раскроя является, как правило, более эффективным по сравнению с индивидуальным, но он более сложен.

Совместный раскрой может включать индивидуальный и комбинированный способы раскроя. Этот способ раскроя является наиболее эффективным по сравнению с рассмотренными.

Наибольше применение для раскроя необлицованной ДСтП нашли такие станки как ЦТМФ-1, ЦТЗФ-1; для раскроя ламинированной ДСтП – станки «CASOLIN» (Италия), «ROBLAND» (Бельгия), «PANHANS» (Германия) и центры по раскрою с числовым программным управлением «ЕВ 70», «ЕВТ 120», «WNT 600».

Используются также однопильные станки-автоматы марки ТМ-150. Они предназначены для осуществления продольных и поперечных резов. Автомат ТМ-150 снабжен полностью автоматизированным управлением. Суппорт пильного диска имеет возможность поворачиваться на 270о.

97

5.8.3. Обработка черновых заготовок.

Черновыми заготовками называют заготовки имеющие припуск на усушку, строгание и оторцовку. Чистовые заготовки – заготовки, обработанные применительно к заданным размерам, имеющие базисные поверхности, расположенные под прямым углом одна к другой.

Черновые заготовки получаются в результате раскроя пиломатериалов и имеют в общем случае неправильную форму. У досок и брусков наблюдается поперечное и продольное коробление. Для надлежащей обработки деталей необходимо в первую очередь придать заготовке совершенно правильную форму, точные размеры и гладкую поверхность. Для этого необходимо выполнить следующие технологические операции: создание чистовых баз, обработка в размер по сечению и чистовое торцевание.

Точная обработка возможна только при наличии у заготовок чистовых баз, при помощи которых они могут быть точно установлены на станке для обработки. Для создания у заготовок чистовых базовых поверхностей пользуются в основном фуговальными станками. Фуговальные станки могут быть одно- и двухсторонними.

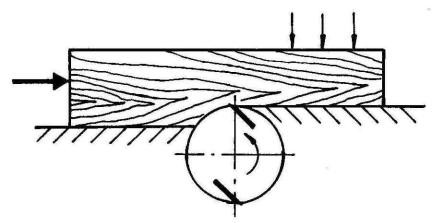

Рис. 15. Схема фуговального станка На двухсторонних фуговальных станках обрабатывают одновременно

две смежные стороны заготовки, расположенные под прямым углом друг к другу. Обработка на фуговальных станках имеет своей целью создание одной или двух смежных базовых поверхностей с получением между ними прямого

98

или заданного угла. Нормальная заготовка полностью фугуется в среднем за два прохода. Толщина снимаемого слоя древесины 1,5-2мм.

Фуговальные станки c ручной подачей малопроизводительны, поэтому для фугования широких пластей крупных заготовок можно применять механическую подачу. Применяются следующие марки станков СФ4-1Б, XSD310, SD-B-510.

Чтобы обработать заготовку в размер по толщине, необходимо отфуговать ее вторую сторону, параллельную первой и расположенную от нее на определенном расстоянии. Такая обработка может быть выполнена по схеме: заготовка базируется обработанной стороной на плоскости и при поступательном движении на ножевой вал, расположенный на другой плоскости, параллельной первой, обрабатывается вторая сторона заготовки.

Чтобы обработать заготовку в размер по толщине и создать у нее параллельность сторон применяются рейсмусовые станки.

Наиболее широко распространены в промышленности односторонние рейсмусовые станки марок СР6-10, СР8-2, ВЗ-350 (Беларусь),D-510 и D 630 фирмы ROBLAND (Бельгия). Двусторонние рейсмусовые станки С2Р8-2 и PRJG30 фирмы ROBLAND (Бельгия). Станок PRJG30 снабжен предохранительным микро выключателем, индикатором размера заготовок, аспирационным колпакам, магнитной системой установки ножей, дробилкой отходов на подаче и выходе, цифровым программным управлением.

Высокая производительность при обработке заготовок с трех-четырех сторон получается на четырехсторонних строгальных станках. Наиболее распространены станки марок С16-4А, С20-2М, С25-2А (Россия), PROFIMAT26S UNIMAT 23EL (Германия). Эти станки имеют механическую подачу (вальцовую или гусеничную) и не менее четырех ножевых валов: два горизонтальных (верхний и нижний) для обработки пластей и два вертикальных для обработки кромок заготовки. Большое распространение стали получать станки, сочетающие в себе фуговальный и четырехсторонний фрезерный.

99

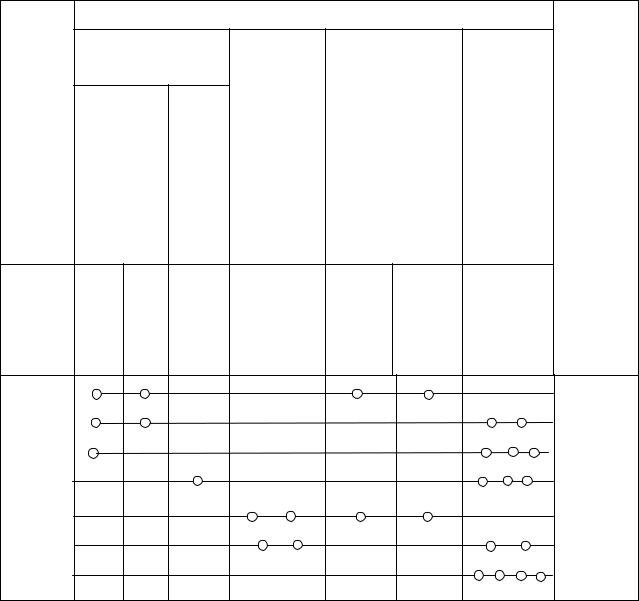

Обработка прямолинейных заготовок может быть выполнена на разных станках с различной точностью и с различной производительностью. При выборе варианта технологического процесса обработки следует ориентироваться на самые производительные станки, учитывая требуемую точность обработки. Варианты технологических процессов обработки черновых заготовок представлены в таблице 2.

Таблица 2.

Вариант

обра-

ботки

1

2

3

4

5

6

7

|

|

|

|

|

Станки и операции |

|

|

|

|

|||

Односторонний фу- |

|

|

|

|

|

|

|

|||||

|

говальный станок |

Двусторон- |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|||||

|

|

|

С ме- |

ний фуго- |

|

|

|

|

Четырех- |

трудоемкость |

||

|

|

|

вальный |

Односторонний |

||||||||

|

|

|

|

|||||||||

|

|

|

хани- |

сторонний |

|

|||||||

|

|

|

станок с |

|

рейсмусовый |

|

||||||

|

С ручной |

чес- |

|

фрезерный |

|

|||||||

|

механиче- |

|

станок |

|

|

|||||||

|

подачей |

|

|

кой |

|

|

станок |

|

||||

Фугование |

кромок |

Фугование |

ской пода- |

-Фрезерова |

пластиние |

-Фрезерова |

кромокние |

Сравнительная |

||||

пласти Фугование |

пласти |

|

||||||||||

|

|

|

пода- |

чей |

|

|

|

|

|

|

||

|

|

|

|

чей |

|

|

|

|

|

|

|

|

|

|

|

|

|

Фугование |

|

|

|

|

Фрезеро- |

|

|

|

|

|

|

|

|

|

|

|

вание пла- |

|

||

|

|

|

|

|

пласти и |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

сти и кро- |

|

||

|

|

|

|

|

кромок |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

мок |

|

||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

6-7 |

|

|

|

|

|

|

|

|

|

|

|

|

6-6,5 |

|

|

|

|

|

|

|

|

|

|

|

|

3,5-4 |

|

|

|

|

|

|

|

|

|

|

|

|

2-2,5 |

|

|

|

|

|

|

|

|

|

|

|

|

2,5-3 |

|

|

|

|

|

|

|

|

|

|

|

|

2,5-2 |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

Наиболее точная обработка будет получена по варианту 1, т. к. средняя точность обработки на фуговальном станке с последующей обработкой на рейсмусовом станке выше, чем у четырехсторонних фрезерных станков. Менее точная обработка будет по варианту 2, а еще менее – по варианту 4.

100

Торцевание заготовок производится для придания детали точной длины и для получения плоскостей достаточно ровными и расположенными перпендикулярно или под определенным углом к боковым граням. Для этой цели применяются круглопильные торцовочные станки с одним, двумя или несколькими пильными дисками марок СТ-404 (Россия), TR 450 и TR 600 фирмы STROMAB (Италия).

При больших объемах производства брусковых деталей целесообразно использовать высокопроизводительные автоматические линии типа автоматический торцовочный станок OPTICUT S75.

Для обработки брусковых деталей применяются высокопроизводительные линии МОБ-1, ОК-508, ОК-503 (Россия) и угловые центры UNICONTROL 6 и UNICONTROL 10 (Германия). Угловые центры предназначены для выполнения всего комплекса операций по изготовлению оконных рам с различными размерами и профилями. Станки этого класса отличает не только высокая производительность , но и отличное качество изделий и быстрая переналадка агрегата.

5.8.4. Калибрование заготовок щитов из древесностружечных плит.

Из всех раскраиваемых листовых материалов дополнительной обработке в размер подвергаются лишь заготовки из древесностружечных плит. Обработка заключается в калибровании их по толщине. Плиты в соответствии с ГОСТ 10632-77 могут иметь отклонения по толщине, которые при облицовывании нескольких щитов в одном пролете пресса приводят к появлению брака. Поэтому древесностружечные плиты обрабатывают (калибруют) по толщине

При одностороннем калибровании равновесие напряжений, действующих по обеим сторонам плиты, нарушается и происходит коробление. Поэтому заготовки калибруют с двух сторон, сохраняя тем самым симметричность конструкции плиты. Оборудование для калибрования должно обеспечивать