Praktikum_Inzh_grafika

.pdf

91

Ø |

Ø |

Рис. 147

В табл. 24 представлено обозначение различных типов резьбы. На рис.143 дан пример обозначения на чертеже метрической резьбы.

|

|

Таблица 24 |

|

|

|

Пример |

Тип резьбы (с расшифровкой) |

Стандарт |

обозначения |

|

|

|

|

|

М 20 |

Метрическая, номинальный диаметр 20 мм, |

ГОСТ 9150-81 |

|

с крупным шагом, правая |

ГОСТ 8724-81 |

|

|

ГОСТ 24705-81 |

М 20х1,5LH |

Метрическая, номинальный диаметр 20 мм, |

|

|

с мелким шагом 1,5мм, левая |

ГОСТ 16093-81 |

|

|

|

G 1/4 |

Трубная цилиндрическая, диаметр отверстия ¼” |

ГОСТ 6357-81 |

|

|

|

R 1/2 |

Трубная коническая наружная |

ГОСТ 6211-81 |

|

|

|

Rc 1/2 |

Трубная коническая внутренняя |

|

|

|

|

1 ” |

Дюймовая, номинальный диаметр 1” |

ОСТНКТП1260 |

|

|

|

К 3/4 ” |

Коническая дюймовая |

ГОСТ 6111-52 |

|

|

|

МК 20 |

Метрическая коническая |

ГОСТ 25229-82 |

|

|

|

Кр12х2,5 |

Круглая, номинальный диаметр 12мм, шаг 2,5мм |

ГОСТ 13536-68 |

|

|

|

Tr 40х9 |

Трапецеидальная, номинальный диаметр 40 мм, |

ГОСТ 9484-81 |

|

шаг 9 мм, однозаходная |

ГОСТ 9562-81 |

|

|

|

Tr 40х9 (Р3) |

Трапецеидальная, номинальный диаметр 40 мм, |

ГОСТ 24739-81 |

|

шаг 9 мм, трехзаходная |

|

|

|

|

S 80х20 |

Упорная, номинальный диаметр 80 мм, шаг |

ГОСТ 10177-82 |

|

20 мм, однозаходная |

ГОСТ25096-82 |

|

|

|

S450х200х12 |

Упорная усиленная, угол профиля 450, номи- |

ГОСТ 13535-87 |

|

нальный диаметр 200 мм, шаг 12 мм |

|

|

|

|

92

4.2.4 Шпоночные и шлицевые соединения

Шпоночное и шлицевое соединения служат для передачи крутящих моментов, причем соединенные детали могут иметь перемещение относительно оси вращения, тем самым обеспечивается подвижность соединения.

Шпоночное соединение – это соединение деталей (зубчатых колес, шкивов, маховиков и т. п.) с валами и осями посредством шпонки.

Различают шпонки призматические (ГОСТ 23360 – 78), сегментные (ГОСТ 24071 – 80) и клиновые (ГОСТ 24068 – 80).

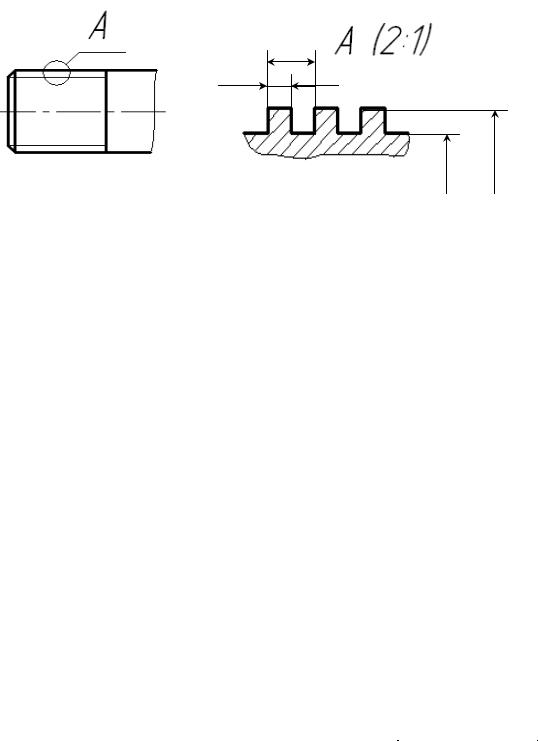

Призматические шпонки получили наибольшее распространение. Они могут выполняться со скруглением одного (исполнение 3) или двух торцов (исполнение 1) (рис.148), радиус скругления равен половине ширины шпонки. Фаски снимают по всему контуру верхней и нижней граней шпонки на величину с или r. Основные параметры таких шпонок – ширина (b), высота (h) и длина (l).

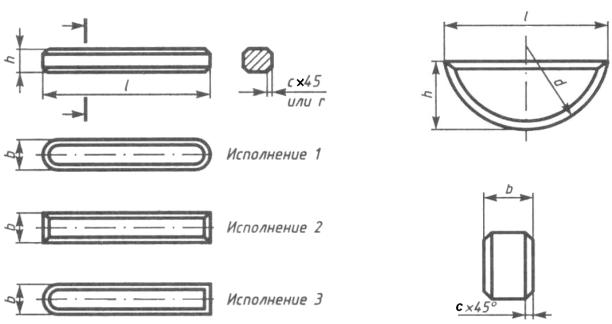

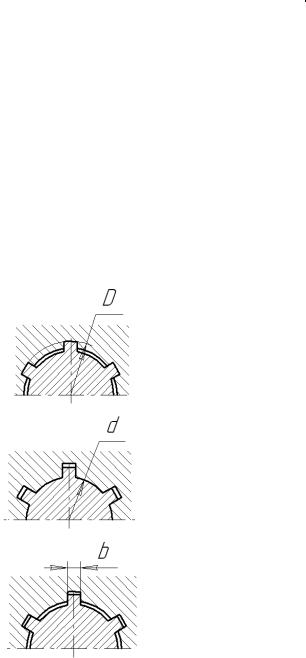

Сегментные шпонки по форме представляют собой сегмент круга установленного диаметра (D) и заданной ширины (b), рекомендованы только для неподвижных соединений (рис. 149). Фаски сняты по всему контуру.

А

А-А

А

→

А

А

Рис. 148 Рис. 149 В условном обозначении призматических шпонок указывают: наимено-

вание, вид исполнения (исполнение 1 не указывают), ширину, высоту и длину шпонки, номер стандарта. Пример обозначения призматической шпонки: первого исполнения – Шпонка 20×12×100 ГОСТ 23360 – 78; второго исполнения –

93

Шпонка 2 – 20×12×100 ГОСТ 23360 – 78, где 20 – ширина шпонки (b); 12 – высота шпонки (h); 100 – длина шпонки (l).

Пример обозначения сегментной шпонки: Шпонка 6×9 ГОСТ 24071 – 80, где 6 – ширина шпонки (b), 9 – высота шпонки (h).

На рис. 150 показаны соединения с призматической и с сегментной шпонкой, где t1 и t2 – глубина шпоночного паза соответственно на валу и в ступице, D – диаметр шпонки. Между верхней гранью шпонки и ступицей имеется зазор.

Рис. 150 Размеры шпоночных соединений стандартизированы (с сегментными

шпонками – табл. 25, с призматическими шпонками – табл. 26).

Стандартная длина шпонок (мм): 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100 и т.д.

|

|

|

|

|

|

|

|

Таблица 25 |

|

|

|

|

|

|

|

|

|

Диаметр |

|

Шпонка сегментная |

|

Шпоночный паз |

||||

вала d |

b |

h |

D |

c или r |

t1 |

|

t2 |

r1 или c1 |

18…20 |

4 |

6,5 |

16 |

|

5,0 |

|

1,8 |

|

20…22 |

4 |

7,5 |

19 |

|

6,0 |

|

1,8 |

|

22…25 |

5 |

6,5 |

16 |

|

4,5 |

|

2,3 |

|

25…28 |

5 |

7,5 |

19 |

0,25…0,40 |

5,5 |

|

2,3 |

0,16…0,45 |

28…32 |

5 |

9 |

22 |

|

7,0 |

|

2,3 |

|

32…36 |

6 |

9 |

22 |

|

6,5 |

|

2,8 |

|

36…40 |

6 |

10 |

25 |

|

7,5 |

|

2,8 |

|

св. 40 |

8 |

11 |

28 |

0,4…0,6 |

8,0 |

|

3,3 |

0,25…0,40 |

св. 40 |

10 |

13 |

32 |

|

10 |

|

3,3 |

|

94

|

|

|

|

|

|

|

|

|

Таблица 26 |

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр |

|

Шпонка призматическая |

|

Шпоночный паз |

||||||

вала d |

b |

|

h |

l |

c или r |

t1 |

|

t2 |

|

r1 или c1 |

22…30 |

8 |

|

7 |

18…90 |

0,25…0,4 |

4 |

|

3,3 |

|

0,16…0,25 |

30…38 |

10 |

|

8 |

22…110 |

|

5 |

|

3,3 |

|

|

38…44 |

12 |

|

8 |

28…140 |

0,4…0,6 |

5 |

|

3,3 |

|

0,25…0,4 |

44…50 |

14 |

|

9 |

36…160 |

|

5,5 |

|

3,8 |

|

|

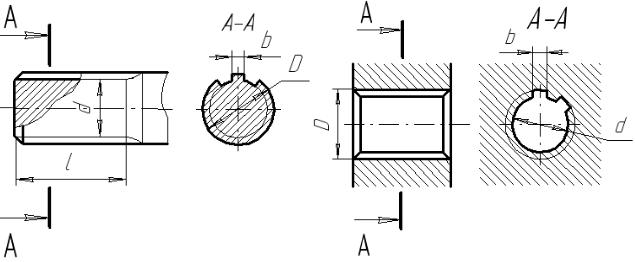

Шлицевые соединения позволяют передавать большие крутящие моменты по сравнению со шпоночными соединениями. Шлицы (зубья) выполняют вдоль оси вала и ступицы наружной детали.

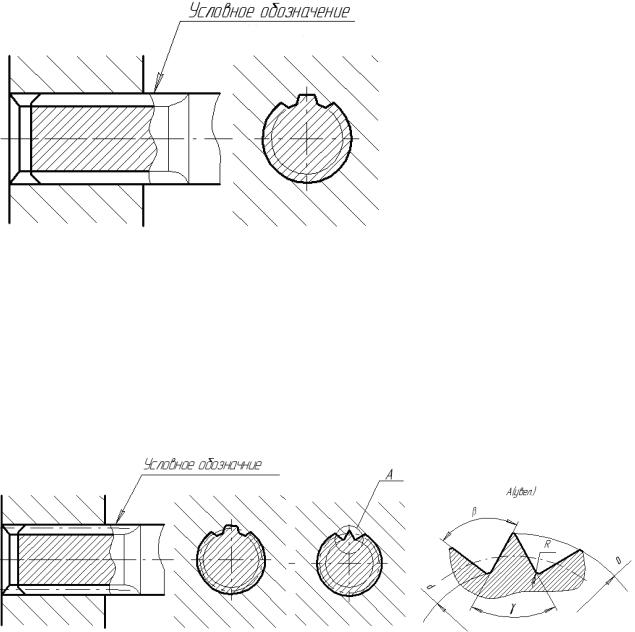

По профилю зубьев различают прямобочные, эвольвентные и треугольные шлицевые соединения.

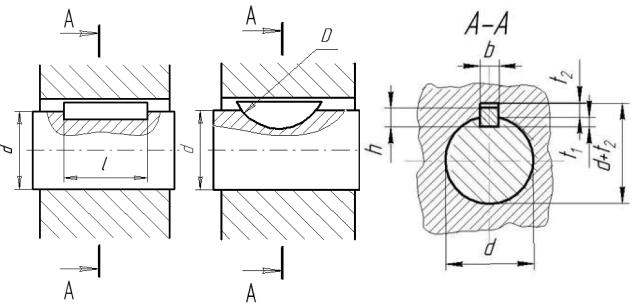

Шлицевые соединения изображают условно, согласно ГОСТ 2.409 – 74. Показывают профиль одного зуба и двух смежных с ним впадин; остальные шлицы отображают: на валу – сплошной основной линией по наружному диаметру выступов и сплошной тонкой линией по внутреннему диаметру впадин (на разрезе сплошной основной линией по внутреннему диаметру впадин) (рис. 151); во втулке (ступице) – наоборот (рис. 152) Границу зубьев и границу между зубьями полного профиля и сбегом показывают сплошной тонкой линией. Указывают длину зубьев полного профиля l.

Рис. 151 |

Рис. 152 |

Основные параметры прямобочного шлицевого |

соединения (табл. 27): |

число зубьев (z); внутренний диаметр (d); наружный диаметр (D); ширина зуба (b). При шлицевом соединении прямобочного профиля применяют три спо-

соба центрирования отверстия детали на валу (табл. 28)

95

|

|

|

|

|

|

|

|

Таблица 27 |

||

|

|

|

|

|

|

|

|

|

|

|

|

Число |

|

d |

|

D |

b |

|

Серия |

|

|

|

зубьев z |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

23 |

|

26 |

6 |

|

|

|

|

|

6 |

|

26 |

|

30 |

6 |

|

|

|

|

|

|

|

28 |

|

32 |

7 |

|

|

|

|

|

|

|

36 |

|

40 |

7 |

|

|

|

|

|

8 |

|

42 |

|

46 |

8 |

|

Легкая |

|

|

|

|

|

46 |

|

50 |

9 |

|

|

|

|

|

|

|

52 |

|

58 |

10 |

|

|

|

|

|

8 |

|

56 |

|

62 |

10 |

|

|

|

|

|

|

|

62 |

|

68 |

12 |

|

|

|

|

|

|

|

23 |

|

28 |

6 |

|

|

|

|

|

6 |

|

26 |

|

32 |

6 |

|

|

|

|

|

|

|

28 |

|

34 |

7 |

|

Средняя |

|

|

|

|

|

32 |

|

38 |

6 |

|

|

|

|

|

8 |

|

36 |

|

42 |

7 |

|

|

|

|

|

|

|

42 |

|

48 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

26 |

|

32 |

4 |

|

Тяжелая |

|

|

|

|

|

28 |

|

35 |

4 |

|

(для больших |

|

|

|

10 |

|

32 |

|

40 |

5 |

|

нагрузок) |

|

|

|

|

|

36 |

|

45 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 28 |

||

|

|

|

|

|

|

|

|

|

||

|

|

|

Способ центрирования |

|

|

Обозначение |

|

|||

|

|

|

|

|

|

|

||||

|

по наружному диаметру |

|

|

|

D |

|

||||

|

|

|

|

|

|

|

||||

|

по внутреннему диаметру |

|

|

|

d |

|

||||

|

|

|

|

|

|

|

|

|||

|

по боковым сторонам |

|

|

|

|

|

|

|||

|

|

зубьев |

|

|

|

b |

|

|||

|

|

|

|

|

|

|

|

|

|

|

96

Условное обозначение прямобочного шлицевого соединения размещается на полке-выноске, проведенной от наружного диаметра вала (рис. 153).

Пример условного обозначения:

D – 8×36×40×7 ГОСТ 1139-80,

где D – центрирование по наружному диаметру;

8 – число зубьев (z);

36 – внутренний диаметр(d);

40 – наружный диаметр (D);

7 – ширина зуба (b).

Рис. 153

Эвольвентные шлицевые соединения (боковые стороны профиля зуба вы-

полнены по эвольвенте) предпочтительны при больших диаметрах валов, центрируются, так же как и прямобочные шлицевые соединения (рис. 154).

Основные параметры эвольвентного соединения: номинальный диаметр (D); модуль (m); число зубьев (z). Пример условного обозначения соединения: 50 × 2 ГОСТ 6033–80, где 50 – номинальный диаметр (D), мм; 2 – модуль (m) (выбирается по справочным таблицам).

Рис. 154 |

Рис. 155 |

Треугольные шлицевые соединения используются для неподвижных со-

единений, передающих малые крутящие моменты, при тонкостенных втулках и для прессовых посадок (рис. 155). Центрирование – только по боковым поверхностям зубьев. На изображениях данного соединения указывают размеры диаметров выступов D и впадин d, углы профиля , и радиусы скругления впадин R.

Делительные окружности показывают штрихпунктирной тонкой линией.

97

4.3 Зубчатые передачи

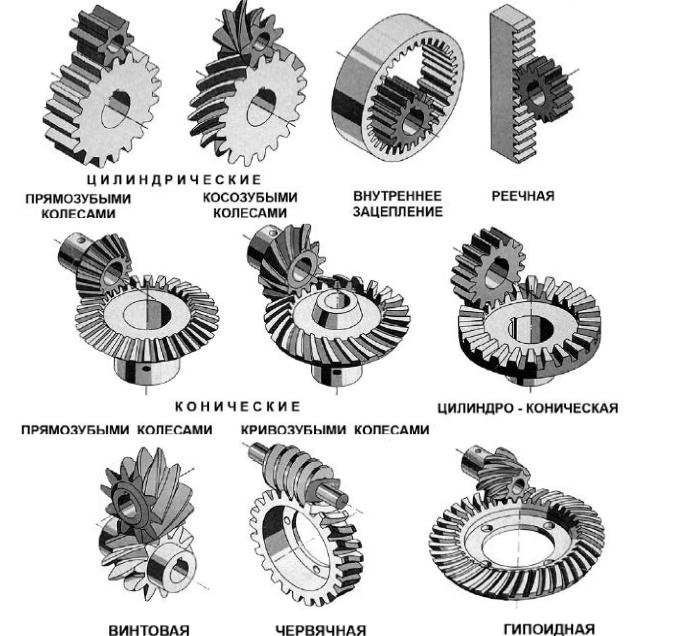

Зубчатые передачи служат для передачи вращательного движения с одного вала на другой или для преобразования вращательного движения в поступательное. Зубчатые передачи классифицируются (рис.156): по взаимному расположению колес (с внешним и внутренним зацеплением), по расположению осей колес (параллельные – рис. 156а, пересекающиеся – рис. 156б или скрещивающиеся – рис. 156в оси), по форме колес (цилиндрические, конические и др.), по расположению зубьев на ободе колеса (прямозубые, косозубые и др.), по форме профиля зубьев (эвольвентные, циклоидные и пр.).

а

б

в

Рис. 156

98

Зубчатое колесо – зубчатое звено с замкнутой системой зубьев, обеспечивающее непрерывное движение другого зубчатого звена.

Шестерня– ведущее зубчатое колесо передачи с меньшим числом зубьев. Колесо – ведомое зубчатое колесо передачи с большим числом зубьев

Передаточное число зубчатой передачи – отношение числа зубьев колеса к числу зубьев шестерни.

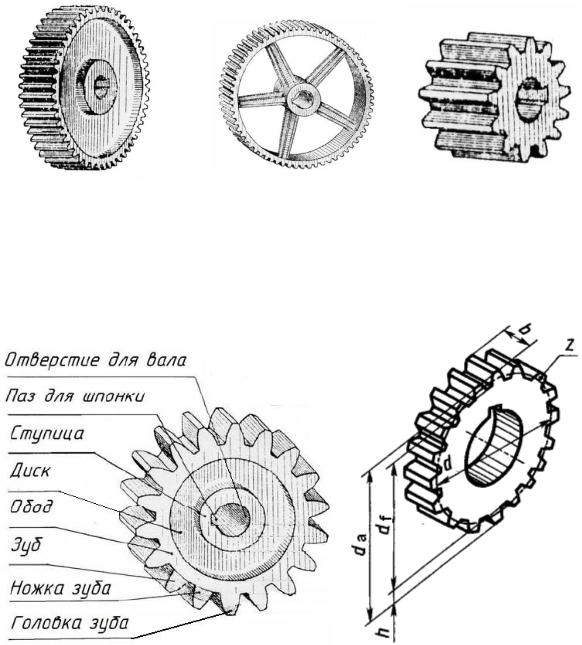

Наибольшее распространение получили дисковые зубчатые колеса (рис.157а) диаметром от 80 до 200 мм; колеса большего диаметра выполняют со спицами (рис. 157б), меньшего – сплошными (рис. 157в).

а |

б |

|

в |

|

|

|

|

Рис. 157 Основными элементами зубчатого колеса являются зубья (зуб состоит из

головки и ножки); зубья находятся на ободе колеса и вместе с ним образуют зубчатый венец; диск соединяет зубчатый венец со ступицей, внутри которой выполняют шноночный или щлицевые пазы (рис. 158).

Рис. 158 |

Рис. 159 |

99

Основные параметры зубчатых колес (рис. 159):

Делительная окружность (d) отделяет головку от ножки зуба; окружность вершин (d a) ограничивает вершины головок зубьев; окружность впадин (d f) проходит через основания зубьев;

число зубьев (z); высота зуба (h); ширина зубчатого венца (b);

модуль (m) – это длина диаметра делительной окружности, приходящаяся на один зуб колеса (m = d / z). (установлены стандартные величины модулей (табл. 29), первый ряд следует предпочитать второму).

|

Таблица 29 |

|

|

1 ряд |

0,05; 0,06; 0,08; 0,1; 0,12; 0,15; 0,2; 0,25; 0,3; 0,4; 0,6; 0,8; 1; 1,25; |

|

1,5; 2; 2,5; 3; 4; 6; 8; 10; 12; 16; 20; 25; 32; 40; 60; 80; 100 |

|

|

2 ряд |

0,055; 0,07; 0,09; 0,11; 0,14; 0,18; 0,22; 0,28; 0,35; 0,45; 0,7; 0,9; 1,125; |

|

1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 7; 9; 11; 14; 18; 22; 28; 36; 45; 70; 90 |

|

|

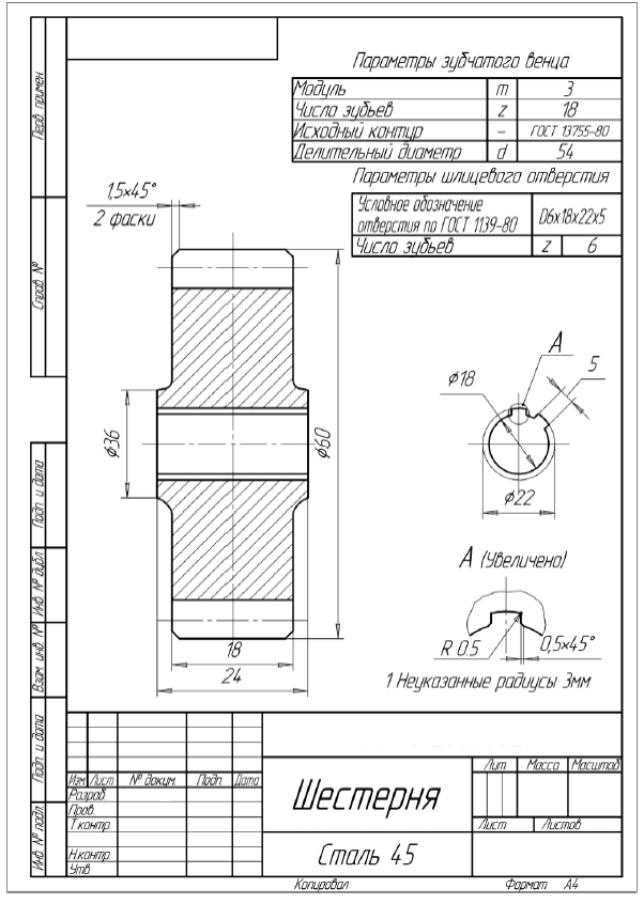

Чертеж зубчатого колеса согласно ГОСТ 2.402-68 предусматривает следующие условности (рис.160 – 162):

1)зубья зубчатого колеса не вычерчивают; окружность выступов зубьев показывают сплошной основной линией, делительную окружность отображают штрихпунктирной тонкой линией, окружность впадин изображают сплошной тонкой линией (окружности впадин зубьев в разрезах и сечениях показывают сплошной основной линией);

2)при необходимости показать профиль зуба, его вычерчивают на выносном элементе, допускается показывать профили зубьев на ограниченном участке изображения зубчатого колеса;

3)если секущая плоскость проходит через ось зубчатого колеса, то на разрезах зубья условно совмещают с плоскостью чертежа и показывают не рассеченными независимо от угла наклона зуба;

4)согласно ГОСТ 2.403-75 чертеж цилиндрического зубчатого колеса содержит его фронтальный разрез (ось колеса располагается горизонтально). На месте вида слева может быть выполнено только изображение отверстия для вала со шпоночным пазом или шлицами;

5)на изображении зубчатого колеса должны быть указаны: диаметр вершин зубьев, ширина зубчатого венца, размеры фасок или радиусы притупления на кромках зубьев;

6)на чертеже зубчатого колеса должна быть помещена таблица параметров с указанием модуля, числа зубьев и делительного диаметра.

100

Рис. 160