ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ВОРОНЕЖСКАЯ ГОСУДАРСТВЕННАЯ ЛЕСОТЕХНИЧЕСКАЯ

АКАДЕМИЯ

КАФЕДРА МТД

ОТЧЁТ

о проведённой практической работе

по дисциплине «Технология материалов и изделий из древесины»

Выполнил: студент 733 группы

Скоробогатов Д.Ю.

Руководитель: Контеева Е.В.

Воронеж 2010

СОДЕРЖАНИЕ

Введение…………………………………………………………………………2

1 Холдинговая компания «Мебель Черноземья»……………………………….5

1.1 Цех раскроя и начальной обработки листовых материалов……………….5

1.2 Цех сборки корпусной мебели…………………………………………...…14

2 Производственный центр НОЦ «КПД»……………………………………...18

2.1 Описание производственного центра НОЦ «КПД»………………………18

2.2 Вид выпускаемой продукции………………………………………………31

Заключение……………………………………………………………………33

Список используемой литературы………………………………………..…34

Введение

Благодаря высокой механической прочности, легко обрабатываемости, небольшой плотности, низкой теплопроводности, красивой текстуре древесину применяют для изготовления столярно-строительных изделий, мебели и товаров культурно-бытового назначения. При нормальных условиях эксплуатации конструкции из древесины сохраняются много лет. Широко применяются деревянные клеевые конструкции в жилых, общественных и производственных зданиях, а также при изготовлении мебели. Применение клеевых конструкций позволяет использовать маломерные отходы путем их склеивания в элементы столярных изделий.

Большое значение придается рациональному использованию древесины за счет максимального использования древесных отходов путем переработки их в технологическую щепу, применяемую для изготовления ДВП и ДСП. Эти плиты используются в строительстве, в качестве облицовочного материала для изготовления дверей щитовой конструкции, перегородок, а также являются основным конструктивным материалом для производства мебели.

Увеличение выпуска столярных изделий и мебели, как и других видов промышленной продукции, предусмотрено за счет ускорения темпов роста производительности труда, повышения технического уровня производства, более эффективного использования производственных мощностей и основных фондов. Эти мероприятия будут проводиться за счет реконструкции действующих и строительства новых предприятии с применением прогрессивных технологических процессов изготовления деталей и изделий, модернизации оборудования, механизации и автоматизации технологических процессов развития новых форм организации труда и социалистического соревнования. На многих предприятиях используются высокопроизводительные деревообрабатывающие станки и другое специализированное оборудование, полуавтоматические и автоматические линии отечественного и зарубежного производства. Система профтехобразования стала основной школой подготовки квалифицированных рабочих кадров для народного хозяйства страны.

1 Холдинговая компания «Мебель Черноземья»

1.1 Цех раскроя и начальной обработки листовых материалов.

Раскрой плитных и листовых материалов осуществляют по заранее составленным схемам (картам раскроя). Поскольку плитные и листовые материалы стабильны по формату и качеству, их раскрой легко оптимизировать и автоматизировать. В настоящее время широко используют типовые программы для составления карт раскроя плитных и листовых материалов с одновременной оптимизацией плана раскроя на ЭВМ.

Эффективность раскроя зависит от применяемого оборудования и организации технологического процесса. В нашем случае раскрой производится на станке ЦМР-1 (рис. 1). Они имеют один суппорт продольного пиления и несколько суппортов поперечного. У этих станков продольным суппортом отпиливается полоса, которая подвижной кареткой перемещается к поперечным суппортам и раскраивается по индивидуальной схеме.

Рисунок 1 – Станок ЦМР-1

Более мелкие заготовки получают на однопильном круглопильном станке Ц-6 (рис. 2) , в цеху их находится всего 5 штук.

Рисунок 2 – Станок Ц-6

Станок форматно-раскроечный СА-32

Станок предназначен для высококачественного раскроя ламинированных ДСП и ДВП. Станок используется для тяжелых условий работы в условиях крупносерийного и массового производства. Его отличает высочайшая надежность и большой запас прочности. Применяется в серийном мебельном и столярном производствах для изготовления корпусной мебели.

Главными преимуществами каретки фирмы Griggio является система скольжения, обеспечивающая точность и прямолинейность распила. Верхняя конструкция каретки двойная, что гарантирует повышенную прочность и устойчивость. На внешней стороне устанавливается двойной ролик для большей точности и стабильности движения.

Отличительные особенности:

- алюминиевая каретка с цилиндрическими направляющими из стали высокой точности, на роликах;

- расширение стола;

- теплозащита мотора;

- грибовидная аварийная кнопка;

- угол наклона пильного узла от 0 до 45 град.;

- привода основной и подрезной пилы от отдельных электродвигателей;

- эксцентриковый прижим для надежной фиксации детали.

Калибрование шлифованием обеспечивает требуемое качество поверхности, но также имеет существенные недостатки. К недостаткам шлифования следуют отнести высокую стоимость расходуемой шлифовальной шкурки, высокую энергоёмкость и металлоёмкость оборудования, малую толщину снимаемого слоя (до 5 мм), большое количество пыли. Наиболее целесообразно использовать комбинированные способы калибрования, сочетающие торцовое фрезерование с ленточным шлифованием. Калибрование производится на линии Сosta и МКШ-1.

Строганный шпон и рулонные облицовочные материалы раскраивают на гильотинных ножницах НГ-18 и НГ-30. Эти станки обеспечивают прямолинейный чистый рез, не требующий последующего фугования кромок перед калиброванием. Процесс раскроя и ребросклеивания строганного шпона обычно совмещают на одном участке изготовления облицовок.

Рисунок 3 – Раскрой шпона по ширине

Рисунок 4 – Раскрой шпона по длине

Ребросклеевание листов шпона осуществляется на станке KUPER (рис. 5) с помощью клеевой нити, обладающей температурой плавления в 3000С, эту нить наносят на склеевыемые листы шпона и подвергают обработке в итоге получается лист, склеенного шпона с наличием клеевого шва с одной стороны и его отсутствием с другой. Принцип работы:

В этой машине склеивание производится в довольно длинной зоне нагрева (1200 мм), через которую полоски шпона протягиваются металлическим ленточным транспортером.

Полосы шпона подаются на машину зигзагами. Подающий транспортер устроен таким же образом – вращающиеся в противоположном направлении диски прижимающие полоски друг к другу, контактная щетка для включения подачи, механизм компенсации разнотолщинности (диски подачи подпружинены снизу). За подающим дисковым механизмом механизм клеенанесения, представляющий собой вращающийся металлический диск конусной формы наполовину погруженный в ванночку с клеем. Диск проходит через рамку снимающую излишки клея, и таким образом регулирующую количество подаваемого клея. Зазор рамки регулируется. Последняя усовершенствованная модель рамки имеет более удобным механизм регулировки с градуировкой, чтобы легче было выставлять значение зазора. Ванночка для клея небольшая, чтобы экономить клей. В любом случае, клей надо периодически менять, т.к. со временем обычно при нормальных условиях через примерно 2 часа клей начинает полимеризоваться. Для увеличения времени полимеризации, имея в виду и тот факт, что от зоны нагревания машины, расположенной не так далеко идет некоторый нагрев, в данной машине предусмотрено специальное устройство для охлаждения ванночки клея, позволяющее значительно продлить срок службы клея. За зоной клеенанесения может, как опция находится дополнительная пара подающих обрезиненных роликов для работы с короткими кусками шпона. Далее полоски подаются в цепной транспортер. Ленты транспортера расположены не параллельно, а под небольшим углом друг к другу, что служит дополнительным стягиванием кромок шпона друг к другу. Ленточный транспортер сжимает полоски сверху и снизу. Между транспортерными лентами сверху и снизу расположены продольные нагревательные элементы по три с каждой стороны (сверху и снизу) закрываемые отполированными хромированными металлическими пластинами. Температура каждой пары нагревателей устанавливается отдельно на панели управления с цифровым дисплеем. Машина может работать как со своим собственным встроенным устройством клеенанесения так и с отдельным. При использовании отдельной клеенамазки можно довести скорость работы станка до 50 м/мин (с собственным устройством 30 м/мин). Получаемый при выходе из машины шпон готов к применению. При этом качество склейки настолько хорошо, что шпон при изгибе вдоль волокон ломается по волокнам, а не в месте склеивания. Т.о. прочность шва большая, чем самого шпона.

Рисунок 5 – Станок KUPER для склеивания шпона.

Формирование гнутых заготовок происходит в 2 прессах ( 1 горячего и 1 холодного прессования ), с помощью матриц, сверху матрицы кладут лист ДВП, а на него помещают лист облагороженного ДВП после этого пресс запускают и за счет создания вакуума в камере, где находится заготовка осуществляется прессование. Малогабаритные изделия или детали из шпона прессуются в специальных преспособлениях – касетниках (рис.6).

Рисунок 6 - Кассетник

Также для склеивания гнутых деталей из шпона или ДВП используют пресса мари ДГ (для получения округлых профилей корпусной мебели) и LCC 28/14 Склейка щитов и других необходимых деталей производится на специальных веерных ваймах с устройством зажима винтового типа.

Веерная вайма – необходима для приклеевания кусков массива к ДСтП для производства крышек, дверей. Здесь используя клей ПВА, холодным способом сращивают заготовки. Частое расположение прижимов обеспечивает усилие до 6 кг на см 2 склеиваемого щита и его равномерное распределение по длине щита. Привод осуществляется с помощью последовательной цепи, движение которой контролируется с панели управления в автоматическом и ручном режимах. Станок оснащен двумя пневматическими затягивающими устройствами для ускорения фиксации зажимов и пневматическими зажимами для прижатия склеиваемой панели сверху.

Рисунок 7

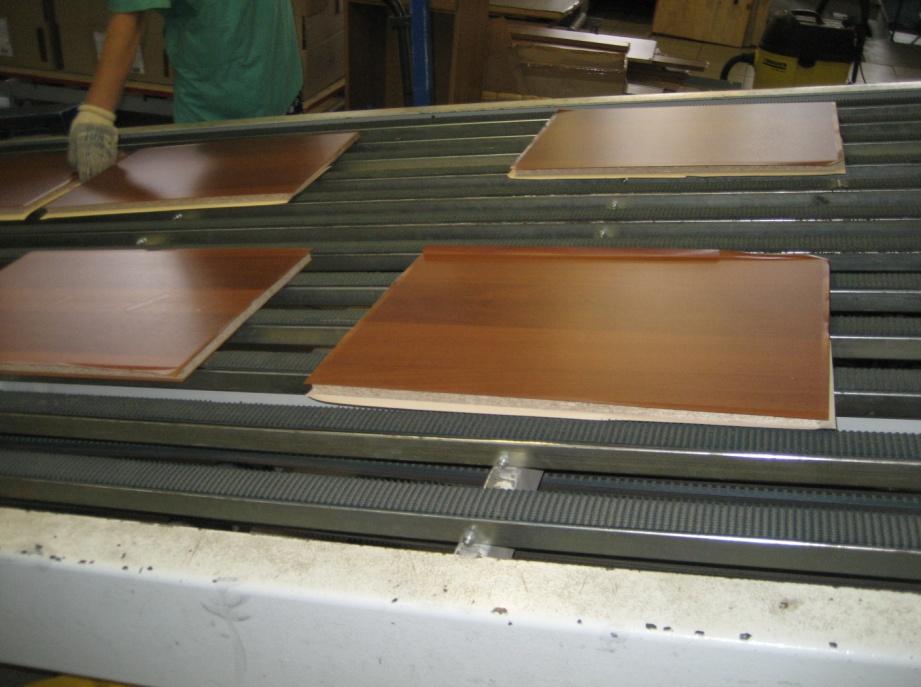

Оклейка ламината - участок облицовки мебельного щита (рис. 8). – используется 2 пресса горячего прессования – DIEFFENBACHER и один ORMA – первые 2 используется для облицовки строганным шпоном, второй для облицовки пленками.

Рисунок 8 – Облицованные мебельные щиты

Процесс облицовки включает следующие операции: на детали для облицовки подвозят к прессу затем на специальном гидравлическом лифте поднимают до уровня загрузки, затем рабочие вручную перемещают на участок подачи где за счет ленточного конвейера небольшой длины заготовки подаются к вальцам – которые в свою очередь наносят на заготовку клей с двух сторон, затем рабочие вручную помещают на эти заготовки необходимые пленки или шпон и автоматика отправляет эти заготовки в пресс. Давление, используемое для облицовки, составляет 5 – 8 кгс для шпона, 3,5 – 4 для пленки, время выдержки составляет 1 минуту для шпона толщиной 0,6 – 0,8 мм, 1,5 минуты для 1,5 – 1,6 мм и 35 – 40 секунд для пленки.

ORMA - мембранно - вакуумные прессы типа Airtec (рис. 9)

Воздушный/вакуумный прессы для облицовки фасадов термопленкой ПВХ или шпоном, работают с мембраной или без нее (с целью снижения затрат). Оборудован мощным вакуумным насосом. Управление работой пресса осуществляется при помощи главной панели управления. Пресс укомплектован столом загрузки-выгрузки, который управляется вручную.

Рисунок 9 – ORMA - мембранно-вакуумные прессы типа Airtec

Пресс гидравлический горячего прессования DIEFFENBACHER.