- •Основы организации поточного и автоматизированного производства

- •1. Характеристика поточного пр-ва, его виды и формы.

- •2. Основы организации поточных линий

- •3. Организация автоматических поточных линий (апл)

- •4. Расчет автоматических линий

- •Организация рациональной эксплуатации автоматической поточной линии

- •5. Организационные основы гибкого автоматизированного производства (гап)

2. Основы организации поточных линий

Тактом поточной линии r называется промежуток времени от момента запуска-выпуска одного предмета, изготавливаемого на поточной линии до момента запуска-выпуска следующего за ним предмета.

Такт ПЛ ― это интервал времени между выпуском 2-х изделий с последней операции поточной линии или между их запуском на первую операцию.

Обратная величина такта называется темпом поточной линии. Темпом характеризуется количество предметов, выпускаемых поточной линией в единицу времени. Средний такт поточной линии:

r

=

![]() ,

,![]() (или

(или![]() ),

),

где Ф![]() – действительный годовой фонд времени

работы ПЛ, ч/год;

– действительный годовой фонд времени

работы ПЛ, ч/год;

N – программа выпуска изделий в плановом периоде, шт./год.

Ф![]() =

(Ф

=

(Ф![]() –

–![]() )·(1–

0,01∙

)·(1–

0,01∙![]() ),

ч/год,

),

ч/год,

где Ф![]() – номинальный годовой фонд времени,

ч/год (или мин./год);

– номинальный годовой фонд времени,

ч/год (или мин./год);

![]() –общие

регламентированные перерывы на ПЛ,

ч/год (или мин./год);

–общие

регламентированные перерывы на ПЛ,

ч/год (или мин./год);

α – процент потерь времени на ремонт, осмотры и другие виды технического обслуживания оборудования линии.

Количество оборудования и число рабочих мест по каждой операции определяется в самом общем виде:

![]() ,

,

где

![]() – расчетное количество оборудования

(рабочих мест) по каждойi-й

операции ПЛ, ед.;

– расчетное количество оборудования

(рабочих мест) по каждойi-й

операции ПЛ, ед.;

tштi – норма времени на i-ю операцию, мин.

Принятое количество

рабочих мест

![]() или оборудования по каждой операции

определяется путём округления расчетного

их количества до ближайшего целого

числа.

или оборудования по каждой операции

определяется путём округления расчетного

их количества до ближайшего целого

числа.

Коэффициент загрузки оборудования или рабочего места может быть рассчитан по формуле:

![]() =

=![]() ,

,

где

![]() – принятое

количество оборудования (или рабочих

мест), ед.

– принятое

количество оборудования (или рабочих

мест), ед.

Явочное количество

рабочих

![]() равно количеству рабочих мест

равно количеству рабочих мест

![]() с учетом возможности их многостаночного

обслуживания.

с учетом возможности их многостаночного

обслуживания.

Общее количество рабочих на поточной линии определяется как среднесписочное

![]() =

(1 +

=

(1 +

![]() )·

)· ·S,

чел.,

·S,

чел.,

где b – поправочный процент потерь рабочего времени (очередные и ученические отпуска, болезни, …);

![]() –явочное количество

рабочих, чел., равное принятому количеству

рабочих мест

–явочное количество

рабочих, чел., равное принятому количеству

рабочих мест

![]() ;

;

S – число смен.

В связи с тем, что трудоемкость операций технологического процесса, выполняемых на поточных линиях, может существенно различаться, загрузка оборудования и рабочих бывает очень неравномерной. С целью выравнивания загрузки проводится работа по наладке синхронизации операции. Она может быть двух видов:

- грубая синхронизация, заключающаяся в разделении трудоемких операций на операции малой трудоемкости;

- точная синхронизация, когда изменение трудоемкости операции достигается путем изменения режима обработки деталей, применения специальных приспособлений и инструментов, замены оборудования, улучшения содержания трудовых операций.

Синхронизацию проводят в два этапа:

а) на 1-м этапе добиваются предварительного выравнивания операций;

б) на 2-м производится окончательное согласование длительности всех операций поточной линии.

Скорость движения конвейера:

при непрерывном движении конвейера

V

=

![]() ,

,

![]() ,

(или

,

(или![]() );

);

при пульсирующем движении конвейера

V

=

![]() ,

,

![]() ,

(или

,

(или![]() ),

),

где l – расстояние между центрами двух смежных рабочих мест, то есть шаг конвейера, м;

![]() –время транспортировки

изделия с одной операции на другую, мин.

–время транспортировки

изделия с одной операции на другую, мин.

Расчет длины рабочей части конвейера выполняется по формуле

![]() = l

·

= l

· ,

м.

,

м.

Важным параметром

поточной линии является длительность

производственного цикла изготовления

партии деталей. В отличие от других форм

организации производства в поточном

производстве контрольные операции

![]() входят в состав технологического

процесса как основные процессы. Поэтому

длительность производственного цикла

изготовления одного предмета на поточной

линии:

входят в состав технологического

процесса как основные процессы. Поэтому

длительность производственного цикла

изготовления одного предмета на поточной

линии:

![]() =

=

,

ч,

,

ч,

где

![]() –

число рабочих мест на операциях

технологического процесса;

–

число рабочих мест на операциях

технологического процесса;

![]() –число рабочих мест

контрольных операций;

–число рабочих мест

контрольных операций;

![]() –общее количество

резервных зон на поточной линии, м.

–общее количество

резервных зон на поточной линии, м.

Величина резервной зоны

![]() = (

= (![]() –

–

![]() )·V,

м.

)·V,

м.

где

![]() – соответствующее максимальное

отклонение от штучного времени

– соответствующее максимальное

отклонение от штучного времени![]() при выполненииi-й

операции, мин.

при выполненииi-й

операции, мин.

Резервная зона необходима в тех случаях, когда время фактической продолжительности операции значительно больше установленной нормы штучного времени, что на практике встречается довольно часто.

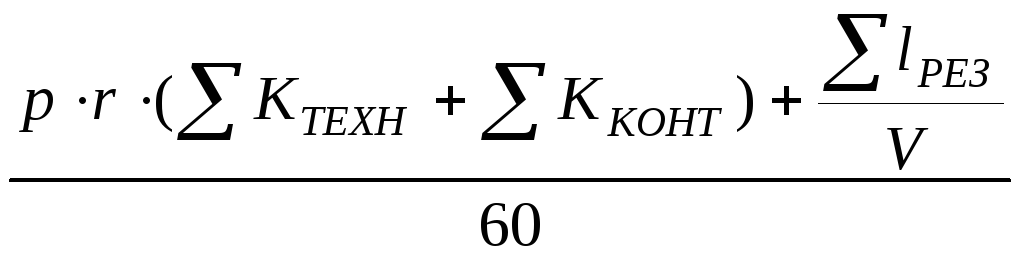

При передаче предметов с операции на операцию транспортными партиями длительность цикла обработки определяется следующей формулой:

![]() =

=

,

ч,

,

ч,

где р – размер транспортной партии , шт.

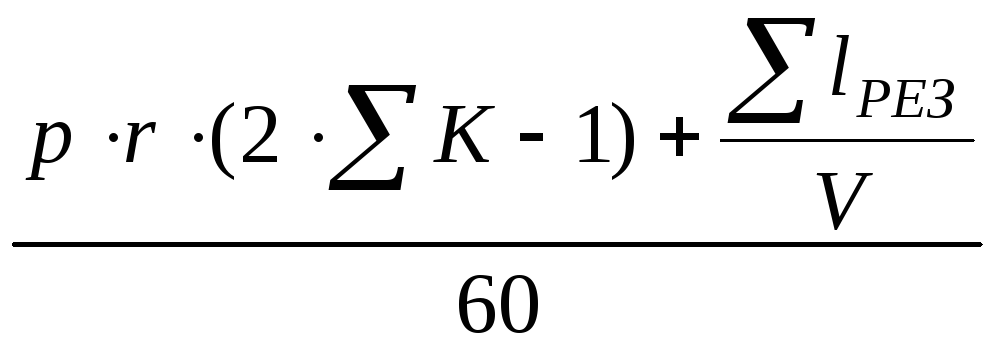

Если при выполнении операции партия предметов снимается с ленты конвейера, то технологический цикл удлиняется, так как время транспортировки не перекрывается временем выполнения операции. В этом случае длительность производственного цикла определяется по формуле:

![]() =

=

,

ч,

,

ч,

где

![]() – общее количество рабочих мест на

поточной линии.

– общее количество рабочих мест на

поточной линии.

В общем виде для любого количества предметов поточной линии длительность производственного цикла их изготовления находится по формуле:

![]() =

n·

r + ( n

– р)·

=

n·

r + ( n

– р)·![]() ,

,

где n – размер партии запуска, шт.

Для обеспечения бесперебойной работы поточных линий может быть созданы заделы. Это производственные запасы заготовок или составных частей изделий. Различают технологический, транспортный и страховой виды заделов. На прерывно-поточных линиях создается также оборотный межоперационный задел.

Технологический задел Zт – это соответствующее количество деталей, сборочных единиц и изделий, находящиеся в процессе обработки или сборки

![]() =

=

·

ni

,

·

ni

,

где

![]() – количество

операций, выполняемых на поточной линии;

– количество

операций, выполняемых на поточной линии;

![]() –количество

рабочих мест по каждой i-ой

операции, ед.;

–количество

рабочих мест по каждой i-ой

операции, ед.;

ni – количество деталей, сборочных единиц и изделий, одновременно обрабатываемых на рабочем месте, шт/ед.

Транспортный

задел

![]() состоит из

деталей, сборочных единиц и изделий,

находящиеся в процессе перемещения

состоит из

деталей, сборочных единиц и изделий,

находящиеся в процессе перемещения

![]() =

p·(

=

p·(![]() –

1), или

–

1), или![]() =

=

![]() ·

·![]() ·

r,

шт.,

·

r,

шт.,

где p – количество изделий в операционной партии, шт.;

![]() –количество

рабочих мест по каждой i-ой

операции, ед.;

–количество

рабочих мест по каждой i-ой

операции, ед.;

![]() –длина рабочей

части конвейера, м;

–длина рабочей

части конвейера, м;

V – скорость конвейера, м/мин.;

r – такт конвейера, мин./шт.

Страховой (или

резервный)

задел

![]() призван

нейтрализовать отрицательное влияние

на бесперебойную работу поточных линий

случайных перебоев в работе оборудования

и питании линий заготовками, деталями,

полуфабрикатами

призван

нейтрализовать отрицательное влияние

на бесперебойную работу поточных линий

случайных перебоев в работе оборудования

и питании линий заготовками, деталями,

полуфабрикатами

![]() =

=

или

или

![]() =

=![]() ·N

·N![]() ,

,

где ZРЕЗi – резервный задел на i-й операции, шт.;

![]() –количество

операций, перед которыми создается

страховой задел;

–количество

операций, перед которыми создается

страховой задел;

– планируемая величина резервного задела, %;

NСМi

– сменное

задание для i-й

операции, шт., и N![]() при NСМi

= const.;

при NСМi

= const.;

![]() –резервный

задел на линии, шт.

–резервный

задел на линии, шт.

Кроме того, резервный задел может быть рассчитана и по формуле

![]() =

=

шт.,

шт.,

где

![]() – время

возможного перебоя поступления изделия

с данной i-ой

операции, подлежащей страхованию, мин.;

– время

возможного перебоя поступления изделия

с данной i-ой

операции, подлежащей страхованию, мин.;

r – такт конвейера, мин./шт.

Оборотный

межоперационный задел

![]() .

Он создается на прерывно-поточных линиях

и представляет собой количество деталей

или изделий, находящихся между операциями

и образующихся вследствие различной

производительности смежных рабочих

мест для выравнивания работы линии

.

Он создается на прерывно-поточных линиях

и представляет собой количество деталей

или изделий, находящихся между операциями

и образующихся вследствие различной

производительности смежных рабочих

мест для выравнивания работы линии

![]() =

=

–

–

,

шт.

,

шт.

где

![]() –

время совместной работы оборудования

на обоих операциях, мин;

–

время совместной работы оборудования

на обоих операциях, мин;

![]() и

и

![]() – количество

оборудования соответственно на подающих

и потребляющих (смежных) операциях,

работающего в период

– количество

оборудования соответственно на подающих

и потребляющих (смежных) операциях,

работающего в период

![]() ;

;

![]() и

и

![]() –

норма времени выполнения (i

– 1)-й и i-й

операции, мин.

–

норма времени выполнения (i

– 1)-й и i-й

операции, мин.