- •Учебно-методический комплекс

- •Содержание

- •1.3. Связь с другими дисциплинами Учебного плана

- •2.Содержание дисциплины, способы и методы учебной деятельности преподавателя.

- •2.4. Инновационные способы и методы, используемые в образовательном процессе

- •3. Средства обучения

- •3.1 Информационно-методические

- •4. Текущий, промежуточный контроль знаний студентов

- •5. Дополнения и изменения в рабочей программе на учебный год _____/______

- •2. Сокращенный курс лекций по дисциплине «Логистика производства»

- •Тема 1. Понятие и сущность логистической поддержки производства (логистики производства).

- •Тема 2. Характеристика предприятий с точки зрения логистики.

- •Тема 3. Логистика производственных процессов.

- •Партии деталей на традиционном производстве

- •Технологическим циклом

- •Подразделений

- •Тема 4. Основные законы рациональной организации производственного процесса.

- •Тема 5. Оперативное планирование и управление материальными потоками в производстве.

- •(Основа объемно-календарного планирования)

- •Их карточек в системе kanban

- •3. Методические указания по выполнению домашнего задания, а также методические указания в целом

- •Вариант 1

- •Вопросы к экзамену по дисциплине «Логистика производства»

- •5. Сведения о ппс (по установленной форме).

- •6. Деловые игры и хозяйственные ситуации по дисциплине «Логистика производства», используемые при проведении практических занятий и лабораторных работ

- •7. Инновационные способы и методы, используемые в образовательном процессе

- •8. Дополнительный материал (глоссарий по дисциплине «Логистика производства»

Тема 5. Оперативное планирование и управление материальными потоками в производстве.

В процессе планирования и управления производством должно быть достигнуто строгое взаимодействие органов управления на всех стадиях производственного процесса (от получения сырья до реализации продукции) с целью выполнения плана поставок готовой продукции в необходимом количестве, нужного качества, в нужное время и место с минимальными совокупными затратами.

В основе оперативного планирования и управления лежит производственная программа, в рамках которой разрабатываются детализированные плановые задания для каждого производственного подразделения (цеха, участка, рабочего места) на определенный период времени. В рамках производственной программы также осуществляется текущее руководство и контроль производственного процесса.

Оперативное планирование и управление производством по сфере действия и соподчиненности подразделяется на два уровня: межцеховое (на уровне предприятия) и внутрицеховое (на уровне цеха).

Межцеховое оперативное планирование и управление позволяет согласовывать деятельность производственных цехов предприятия по узловой сборке, изготовлению деталей и изделий.

Координация деятельности на данном уровне позволяет распределить годовую и квартальную производственную программу предприятия во времени и по производственным подразделениям, с тем, чтобы месячная программа каждого цеха и участка соответствовала их пропускной способности и согласовывалась со сроками комплектации и сдачи готовой продукции на склад.

На межцеховом уровне разрабатываются производственные задания цехам и участкам основного, вспомогательного и обслуживающего производств на короткие отрезки времени в виде программ и графиков с указанием сроков запуска-выпуска продукции, при этом рассчитываются: данные о загрузке и пропускной способности оборудования и календарно-плановые нормативы.

На уровне внутрицехового оперативного планирования и управления месячная производственная программа цеха распределяется по дням и по рабочим местам, согласованно с работой участков и рабочих мест основного и вспомогательного производств, а также с учетом их полной загрузки и достижения сокращения производственного цикла изготовления конечного изделия.

На внутрицеховом уровне разрабатываются сменно-суточные задания, в которых указываются номенклатура и количество изделий, подлежащих изготовлению в предстоящие сутки. На уровне рабочих мест разрабатываются рабочие наряды, в которых указываются шифр изделий, их количество, наименование операций и норма времени. Основой планирования служат различные системы оперативно-календарных расчетов, включающие: определение планово-учетной единицы (первичного объекта производства); календарно-плановых нормативов (расчетных показателей моделирования производства); оформление плановой и учетной документации.

В соответствии с планово-учетной единицей выделяют несколько основных систем оперативно-календарных расчетов, которые зависят от производственных условий и в основном от типа производства .

Практика показала, что типовые системы оперативно-календарных расчетов (кроме подетальной для поточного производства) имеют, к сожалению, массу недостатков. Основным недостатком является игнорирование увязки движения предметов труда с загрузкой рабочих мест во времени. Это приводит к возникновению «узких мест» в производстве при попытке следования разработанным календарно-плановым нормативам. Данные нормативы при всей своей необходимости не отражают объективных законов хода производственного процесса и опираются лишь на статичное представление о нем [Аникин].

Более совершенная система оперативно-календарных расчетов носит название маршрутной системы , планово-учетной единицей которой является маршрутный комплект деталей (одного или нескольких заказов), изготовляемый на одном предметно-замкнутом участке по типовому технологическому маршруту. К календарно-плановым нормативам данной системы относится совокупность показателей: комплектность загрузки оборудования; размер серии изделия; очередность запуска изделий; длительность производственного цикла; маршрутный комплект деталей и т. д.

Наиболее характерным для оперативного планирования является использование следующего ряда методов плановых расчетов производства: календарный метод (аналог MRP I), объемно-календарный метод (используемый в концепциях MRP II и ERP) и объемно-динамический метод.

. Именно в такой последовательности и происходило развитие методов планирования и управления производством: с середины 1950-х гг. начинают использовать на практике метод MRP I вплоть до 1970-х гг., когда в практику начала внедряться новая концепция MRP II, в рамках которой сейчас реализуется объемно-календарный метод.

Календарный метод планирования (КМ) предназначен для определения конкретных сроков хода производства (запуска, выпуска изделий; опережений запуска, выпуска изделий, сборочных единиц относительно выпуска рассматриваемого изделия) каждого наименования выпускаемой продукции. Аналогом календарного метода планирования на Западе является метод планирования материальных потребностей MRP I. Применяемый в нашей стране календарный метод планирования основывается на определении производственного цикла изделия и используется для формирования месячной производственной программы [Аникин].

Объемно-календарный метод планирования (ОКМ) обеспечивает одновременную взаимоувязку сроков и объемов производимых работ в производственной системе с возможной пропускной способностью производственных подразделений в целом на весь рассматриваемый временной период. Он сопровождается расчетами производственного цикла изделия и загрузки каждого производственного подразделения по видам работ и применяется при формировании месячных производственных программ.

Объемно-календарный метод планирования традиционно используется в системах MRP II — ERP. Обзор информационных систем управления, построенных на базе концепций MRP II и ERP, приводится в следующих разделах данного учебного пособия.

Календарный и объемно-календарный методы планирования относятся к группе статичных методов, использование которых позволяет следовать календарно-плановым расчетам не более чем на 75%. т. е. 25% изделий и деталей не будут готовы к запланированным срокам. В свою очередь, объемно-динамический метод, использующий динамическое представление о ходе производственного процесса (учитывающее объективные закономерности протекания производственного процесса), позволяет в полной мере спланировать сроки выпуска продукции с необходимой точностью. Календарный и объемно-календарный методы основаны на типовых системах расчетов.

Объемно-динамический метод (ОДМ) является наиболее совершенным из рассматриваемого ряда, поскольку основан на маршрутной системе оперативно-календарных расчетов. Данный метод позволяет одновременно учитывать сроки, объем и динамику производства работ в соответствии с запланированной номенклатурой выпуска и полнее использовать имеющиеся производственные ресурсы (мощности), поскольку расчеты по данному методу придерживаются объективных законов, а не упрощенных (усредненных) нормативов хода производственного процесса. Объемно-динамический метод среди других является наиболее перспективным и эффективным методом.

Календарный метод (стандарт системы MRP I)

Типовой календарный метод планирования MRP I состоит из ряда логически связанных процедур, правил и требований, переводящих производственное расписание (план выпуска продукции) в последовательность требований, синхронизированных по времени, и запланированных покрытий этих требований для каждой единицы материального ресурса, необходимого для изготовления изделия.

Задачами системы календарного планирования MRP I являются:

- отыскание длины совокупного производственного цикла изготовления изделия;

- расчета календарного времени опережения запуска в производство деталей или их закупки по отношению к срокам сборки сборочных единиц;

- определение зависимого спроса на детали и сборочные узлы;

- управление запасами незавершенного производства;

-

планирование производственных операций

и корректировка по мере необходимости

производственного расписания

.

.

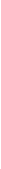

Таким образом, система MRP I решает три взаимосвязанные проблемы: что производить, в каком количестве и когда. Она строится на основе сформированного по заказам потребителей и на прогнозе рыночного спроса производственного расписания, которое определяет сроки и объемы производства изделия (рисунок 11).

Рисунок 11 – Схема календарного планирования MRP I

Система календарного планирования MRP I последовательно определяет время и необходимое количество материальных ресурсов для удовлетворения потребностей производственного расписания. При этом используются следующие данные:

о материальных ресурсах и спецификациях на изделие (состав изделия), содержащие всю требуемую информацию о номенклатуре и основных параметрах сырья, материалов, компонентов, полуфабрикатов и т. п., которые необходимы для изготовления (сборки) изделия;

о нормативных сроках изготовления каждого элемента или компонента изделия или длительности их производственного цикла;

о нормах расхода материальных ресурсов на единицу изготавливаемой детали, сборочного компонента и готового изделия;

о наличных запасах материальных ресурсов

Сущность системы календарного планирования MRP I поясним на следующем примере создания конечной продукции в ходе осуществления соответствующего производственного цикла.

Пусть, процесс создания конечной продукции включает изготовление или закупку всех деталей (Д), сборку всех сборочных (Сб) единиц (узлов, агрегатов, механизмов), сборку, отладку и контроль готового изделия (И). При этом предполагается, что различные детали изготавливаются одновременно, а длительность совокупного производственного цикла определяют по ведущей детали.

Тогда длительность производственного цикла для рассматриваемого изделия (ТЦПИ) может быть рассчитана по формуле:

![]() , (10)

, (10)

где ТЦВД — производственный цикл изготовления ведущей детали, т. е. у которой он имеет максимальную продолжительность;

ТЦСК — производственный цикл сборки, отладки и контроля готового изделия.

Нормативный срок изготовления каждого компонента изделия и длительность производственного цикла окончательной сборки изделия определяются как время (ti). Структура производственного цикла изделия (И) определяется составом операций, необходимых для изготовления промежуточных компонентов, и связями между этими компонентами и соответствующими операциями.

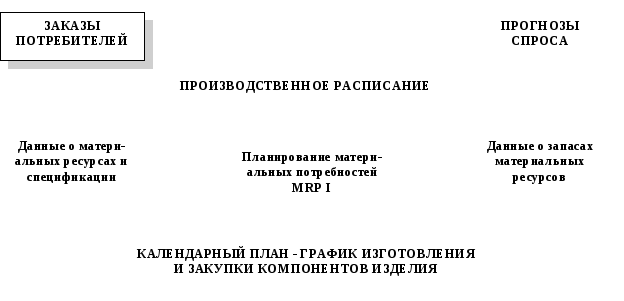

Таким образом, состав операций зависит от номенклатуры деталей, сборочных единиц, их количества и технологических процессов изготовления и сборки. Взаимосвязь операций и процессов предопределяется схемой изготовления изделия и производственными условиями. Схема изготовления изделия (состав изделия) представляется в виде уровней построения изделия, представленных на рисунке 12.

Итак, одно изделие И(1) состоит из сборочных единиц Сб-1, Сб-2, Сб-3 в количестве 2 шт., 1 шт., 1 шт. соответственно. Далее, одна сборочная единица Сб-1 включает 3 шт. детали Д-1 и 1 шт. сборочной единицы Сб-4, которая включает 2 шт. детали Д-2, 1 шт. детали Д-3 и 1 шт. детали Д-3. Аналогично на схеме определяется состав и двух других сборочных единиц (Сб-2 и Сб-3). Количество каждого компонента для производства единицы детали верхнего уровня соответствует значениям, проставленным в скобках при компонентах.

Рисунок 12 - Пример уровневого построения изделия

Далее

выполняется расчет количества составных

элементов для сборки изделия (И)

в необходимом

количестве (партия X

единиц) и составляется таблица исходных

данных . После чего в соответствии с

данными по наличному запасу ресурсов

zi,

на каждый

элемент i

(изделие,

сборочная единица, деталь) необходимо

в расчетах скорректировать истинную

(чистую) производственную или закупочную

потребность (![]() )

:

)

:

![]() , (11)

, (11)

где

![]() -

общая (полная) потребность.

-

общая (полная) потребность.

Заранее определенные нормативы времени изготовления деталей, сборочных единиц и сборки готового изделия или времени поставки компонентов от поставщика ti влияют на общую продолжительность цикла изготовления изделия и определяют расчетное опережение срока запуска в производство очередного компонента или момента заказа у поставщика необходимых материальных ресурсов.

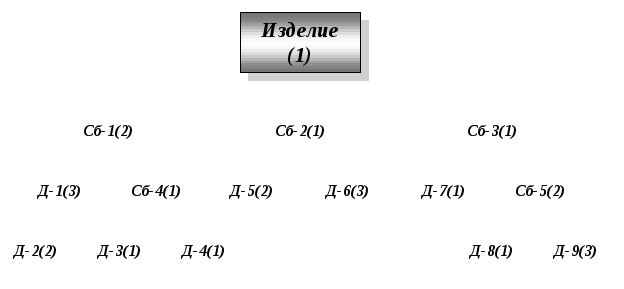

Совокупные расчеты по календарному планированию позволяют построить цикловой график изготовления изделия (рисунок 13)

Данный цикловой график строится для условий, когда изготовление изделия не лимитируется составом оборудования производственных цехов и участков, что характерно для метода MRP I и является одним из его основных недостатков. В нем предполагается максимальное запараллеливание выполняемых работ, в связи с чем длительность цикла будет минимальной.

Рисунок 13 – Графическое изображение календарно-плановых расчетов

Вместе с тем условия производства и ограничения по ресурсам могут потребовать выполнения некоторых работ последовательно. К примеру, в силу каких-либо обстоятельств сборочные единицы Сб-1 и Сб-2 вынуждены собирать и отлаживать на одном и том же стенде, прежде чем они поступают на общую сборку. Тогда это приводит к необходимости смещения работ в календарном плане и к изменению циклового графика . Устранение данной проблемы потребовало применения объемно-календарного метода, наиболее часто используемого в системах класса MRP II и ERP.

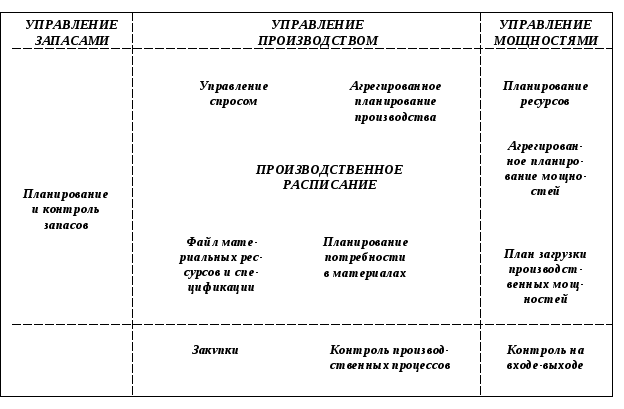

Объемно-календарный метод (MRP II и ERP)

Поскольку календарный метод MRP I не учитывает наличия ограниченных производственных мощностей, то основным моментом в его развитии было включение в новую схему MRP II (планирование производственных ресурсов) модуля планирования мощностей на межцеховом и внутрицеховом уровнях. Это позволяет сразу увидеть общую разбалансировку плана и более точно и эффективно осуществлять весь цикл планирования и оперативного управления производством.

Упрощенная схема планирования производственных ресурсов (основа объемно-календарного планирования) представлена на рисунке 14.

Результатом расчетов по приведенной схеме является формирование общего объемно-календарного плана-графика по всему портфелю заказов предприятия. Задача его построения заключается во взаимном сочетании работ и сроков выполнения заказов с учетом пропускной способности производственных мощностей. Объемно-календарный план строится в автоматизированном режиме путем последовательного нанесения на график (по оси абсцисс которого отложено рабочее время, а по оси ординат — состав операций с соответствующим закрепленным за операцией числом рабочих мест) соответствующих упорядоченных работ по отдельным операциям с фиксацией их длительности (трудоемкости).

Рисунок 14 - Схема планирования производственных ресурсов