- •1 Аналіз показників роботи тягового рухомого складу в депо

- •1.2 Аналіз причин зносу колісних пар

- •2 Організація ремонту колісних пар в депо

- •3 Впровадження поточних методів ремонту колісних пар

- •4.3 Нова технологія перетягування бандажів колісних пар

- •Річний економічний ефект від застосування нової технології

- •Чисельність робочих, що вивільняються

- •Вплив нової технології на планові показники роботи депо зведені в табл.5.1.

- •6.1 Охорона праці в колісному відділенні

- •6.3 Розробка заходів з охорони праці

- •6.4 Загальні заходи по створенню безпечних умов праці

- •6.5 Розрахунок опадової частини стічних вод

3 Впровадження поточних методів ремонту колісних пар

Колісний цех призначений для деповського ремонту колісних пар і букс в об'ємі, передбаченому Правилами деповського ремонту, а також для ремонту колісних пар із зміною бандажів. Потокова лінія ремонту колісних пар і букс безщелепних візків розташовується на піднесених шляхах заввишки 395 мм для тепловозів і 295 мм для електровозів, укладених посередині колісного цеху у вигляді букви П.

Між гілками піднесених шляхів розташовується шлях на нульовій відмітці для прийому нових колісних пар, що вивантажуються з платформи. Потокова лінія розташовується в оточенні колісно-токарного відділення бандажної ділянки, роликового відділення, електромашинного цеху і цеху поточного ремонту ТР-3. Місця розбирання і збірки колісно-моторних блоків розташовуються поблизу потокової лінії.

Потокова лінія складається з наступних позицій: підйому колісної пари на піднесений шлях, миття і зачистки середньої частини осі, розбирання колісних пар, зняття і ремонту букс, опускання роликопідшипників в жолоб, миття шийок колісних пар, повороту колісних пар на 90°, дефектоскопії, двох позицій розбирання, ремонту і збірки еластичного зубчатого колеса, збірки самшит, складки колісних пар і їх обточування.

Ділянка для зміни бандажів - комплектується наступним устаткуванням: токарно-карусельним одностоєчним верстатом моделі 1512, електричною сурмою для нагріву бандажів, плитами для насадки бандажів, стендом для гнуття бандажних кілець, пресом гідравлічним для обтиску буртів бандажів і маніпулятором для повернення колісних пар, підвішеним на мостовому крані вантажністю 10 т. На цих лініях колісні пари підіймають підйомником на підвищену колію і подають в мийну машину, потім виштовхують на позицію розбирання, на якому випресовують буксові повідці, знімають буксові кришки, стопорні планки і осьові гайки для колісних пар електровозів, а для тепловозів роблять все те ж, окрім осьових гайок і стопорних планок.

На наступній позиції з осі колісної пари знімають маніпулятором буксу разом з підшипниками. Колісну пару, що звільнилася від букс, виштовхують на позицію миття шийок, дефектоскопію, розбирання і збирання пружного зубчатого колеса для колісних пар тепловозів, потім відправляють на обточування і після цього подають на збирання.

Букси проходять по конвеєру розбирання, поступають на накопичувач і робоче місце збірки. Потім букси поступають на позицію збірки колісних пар, де закладають в буксу мастило і надягають його на вісь колісної пари, укладають нитку ущільнювача і ставлять кришку. Запресовують самшитові повідці в буксу і перевіряють вільність обертання букси на осі колісної пари.

При необхідності заміни бандажів колісна пара після дефектоскопії і виміру елементів поступає на бандажну ділянку, де перша операція полягає в тому, що на колісно-токарному верстаті вирізують бандажне кільце, потім нагрівають бандаж на електросурмі і знімають його. Новий бандаж розтягують на токарно-карусельному верстаті, виконують дефектоскопію, нагрівають в електросурмі і на плиті надягають на колісний центр. Після цього заводять бандажне кільце і на гідравлічному пресі обжимають бурти бандажа. Бандажні кільця згинають на стенді. Транспортують і кантують колісні пари мостовим краном і кантувачем, підвішеним на крюку крана[3].

Організація праці на потоковій лінії ремонту колісних пар і букс розглянута на прикладі ремонтубезщелепних візків тепловозів ТЕП70. Ділянка ремонту колісних пар і букс на потоковій лінії входить до складу колісно-токарного цеху локомотивного депо і очолюється майстром або старшим майстром цього цеху. На ділянці ремонту колісних пар і букс на потоковій лінії повинна застосовуватися бригадна форма організації праці. Розбирання, ремонт і збірку колісних пар і букс проводить бригада слюсарів під керівництвом бригадира, причому розряд слюсарів не нижче четвертого, а розряд токаря по обточуванню бандажів не нижче п'ятого.

Планування ділянки передбачає раціональну розстановку устаткування, що забезпечує виконання технологічного процесу з урахуванням максимальної механізації виконання виробничих операцій, поліпшення умов праці і застосування сучасної оргтехніки.

Відповідно до прийнятої технології потокова лінія включає по одному робочому місцю для майстра, техніка по вимірах, техніка - дефектоскописта, токаря по обточуванню бандажів і дев'ять місць для слюсарів.

Букси обмивають протягом 2-3 мін, після чого візок переміщають на останню позицію, на якій штовхач зіштовхує корпус на конвеєр-накопичувач. Візок без букси повертається в первинне положення.

На конвеєрі-накопичувачі букси оглядають і визначають знос наличників. Забраковані наличники зрізають автогеном. Щоб виключити термічну напругу і деформацію форми посадочних поверхонь букс під підшипники, зріз і приварювання наличників проводять у ванні з водою, яка прикріплена до торця конвеєра-накопичувача. Під час зрізання наличників у ванну пускають проточну воду. Після зрізання наличників букси передають тельфером вантажопідйомністю 250 кг або маніпулятором на верстат для зачистки отвору під посадку підшипників. Сила, з якою зачистний круг притискається до букси, повинна бути не більше 20-30 Н. Зачистка букси відбувається за два-три проходи круга вгору і вниз.

Після зачистки букси механізмом передачі знімають з верстата і ставлять на конвеєр, з якого вони подаються на фрезерний верстат для зачистки місць під наличники. Для полегшення роботи фрезерувальника на столі верстата встановлений кантувач, за допомогою якого букса має можливість повертатися навколо вертикальної осі. На кантувачі букса кріпиться пневмозажимом.

Після зачистки місць під наличники буксу тельфером подають на стіл для огляду, виміру і підбору наличників. Підібрані по товщині наличники стягують струбциною. Далі букси подають на кантувач поворотного круга, де приварюють наличники. Кріплення і фіксацію букс в потрібному для зварювання положенні проводять поворотом маховиків кантувача.

Готові корпуси букс поступають на робоче місце для збірки, где є стіл з фіксатором, гайковерт, прес для запресовування роликопідшипників і підйомник. Корпус букси встановлюють на стіл, упирають у фіксатор і надягають задню кришку, потім буксу повертають на 90° і встановлюють на прес.

Роликопідшипники по похилому жолобу поступають з ремонтного відділення в приймальну частину підйомника-відсекача і піднімаються вгору. Під час підйому підшипник упирається в похилу поверхню шахти і лягає на ошиповані гумою рольганги. З рольгангів підшипник встановлюють в буксу і запресовують. Канавки задньої кришки і севанитові ущільнення заповнюють мастилом, після чого буксу за допомогою захоплення кантувача надягають на шийку оси.

Колісну пару повертають на 180° і вставляють шпонку в паз шийки осі, надягають упорне кільце, стопорну шайбу і завертають осьову гайку гайковертом. Штовхачами колісну пару виштовхують на останню позицію, на якій встановлюють передню кришку і кріплять її чотирьохшпіндельним гайковертом. Для подачі до позиції збірки колісна пара проходить ряд інших позицій.

Після зйомки букс колісну пару виштовхують на стенд для дефектоскопії. Перед цим проводять зачистку середньої частини осі, потім включають насос і подають магнітну суміш на вісь і шийки колісної пари. Шийку перевіряють круговим дефектоскопом, а вісь колісної пари - сідлоподібним, підвішеним на візку, який здійснює поворотно-поступальний рух уздовж осі. Після перевірки колісну пару скачують механізмом скидання на наступну позицію, звідки мостовим краном подають на верстат для обточування бандажів[4].

Електричною схемою конвеєра розбирання букс тепловозів передбачено два основні режими роботи: ручний і автоматичний. Основним апаратом, що забезпечує автоматичний цикл роботи, є кроковий шукач, яким задається послідовність операцій, що виконуються на конвеєрі розбирання, згідно прийнятої технології.

Принцип побудови електричної схеми видно з блок-схеми потокової лінії (рисунок 3.1 ).

1 – формувач імпульсів, 2 – шаговий шукач, 3 – виконуючий комплекс.

Рисунок 3.1. Блок – схема управління конвеєром розбирання букс

Машина для миття колісних пар. Машина призначена для автоматичного очищення колісних пар гарячою водою високого тиску без добавок миючих засобів. Крім миття колісних пар, в машині проводиться зовнішнє обмивання букс і зачистка сталевими щітками середньої частини осі по всій довжині.

До складу машини входять мийна камера з дверима, сопловою системою, пристроєм для зачистки осі, механізмами підйому, обертання і викачення колісної пари, бак для води, пульт управління, шафа з електроапаратами, два пневматичні штовхачі колісних пар, насосна установка, зовнішня водяна гідросистема, призначена для підігріву води, її очищення і створення високого тиску.

Мийна камера складається з верхньої і нижньої рам, зварених з швелерів і сполучених один з одним за допомогою болтів. Нижня рама зовні заварена сталевими листами, а верхня з бокам і зверху закрита зйомними листами. Камера встановлена на баку з водою. Для зручності під'єднування водяного колектора соплової системи до насосів з бокам камери є по одному фланцю. У даху камери зроблено вентиляційне відведення для під'єднування вентилятора Ц4-70 № 5. Верхня рама має дві полости - верхню і нижню.

У верхній порожнині розташовані соплова система для обмивання колісних пар і букс, пристрій для зачистки осі і приводи дверей. Нижня порожнина є камерою обмивання і служить для розміщення в ній колісної пари під час її миття. На нижній рамі камери змонтовані механізми обертання, підйому і викачування колісної пари. На нижній рамі укладені рейки, які, стикуючи з рейками потокової лінії ремонту колісних пар і букс, складають з ними одну технологічну лінію.

Механізм обертання призначений для обертання колісної пари під час її миття і складається з двох циліндрових редукторів, кожен з яких має два вихідних вала з посадженими на них катками жолобоподібного профілю. Вхідні вали редукторів, з'єднуючись один з одним, отримують обертання через два проміжні редуктори від електродвигуна, розташованого зовні мийної камери. Колісна пара піднімається гідроциліндром до упору її осі в зачистні щітки, тобто на 240 мм. Утримання рами механізму обертання від повороту навколо осі гідроциліндру і для більшої стійкості її в піднятому стані є вісім направляючих роликів, укріплених на нижній рамі. При підйомі рами катки механізму обертання підхоплюють колісну пару під гребені бандажів і в такому положенні обертають її. Передача обертання від стаціонарного електродвигуна до катків можлива завдяки тому, що проміжні редуктори з’єднані шарнірами з електродвигуном і основними редукторами.

Механізм викатки служить для додання колісній парі прискорення і для фіксації її в робочому положенні після загортання в камеру. Конструкція механізму аналогічна з раніше описаним механізмом для зупинки і скачування колісних пар.

Соплова система складається з двох соплових головок з водяними колекторами, які з’єднані за допомогою шарнірного трубопроводу, направляють, по яких переміщаються соплові головки, що приводяться в рух індивідуальним приводом, розташованим на стінці торця камери. Привід соплової головки складається з механізмів переміщення і повороту. Механізм переміщення соплового апарату уздовж осі колісної пари містить каретку, що переміщається по напрямній за допомогою замкнутого кола. Привід працює від силового гідроциліндра, на корпусі якого закріплена рейка, що обертає шестерню, насаджену на вал приводної зірочки.

Необхідне число зупинок і крок переміщення каретки досягаються упорами, що закріплені на корпусі циліндра, які впливають на шляховий вимикач. Механізм повороту соплової головки містить проміжну зірочку ланцюгової передачі, пружину, що з’єднує приводний ланцюг з кареткою, на якій укріплена соплова головка, тягу, що з’єднує приводний ланцюг з сопловою головкою, і два гідроциліндри, які переміщають проміжну зірочку ланцюгової передачі.

Працює привід соплової головки таким чином: гідроциліндр переміщення за допомогою рейки обертає шестерню приводної зірочки, що викликає переміщення замкнутого ланцюга і каретки з сопловою головкою по напрямним. Переміщення гідроциліндру проводитиметься до натиснення його першого упору, другого упору і так далі із зупинками на кожній позиції. Упори встановлюються при настройці механізму переміщення з урахуванням розташування сильно забруднених місць на колісній парі. Поворот соплової головки проводиться за рахунок переміщення проміжної зірочки, що приводиться в рух двома гідроциліндрами управо і вліво.

Поворотне коло колісних пар на 90° (рисунок 3.2). Поворотне коло, що призначений для зупинки, повороту і автоматичного виштовхування колісних пар, складається з ферми, яка обертається на центральній опорі за допомогою силових циліндрів, одна із стінок яких виконана у вигляді зубчатої рейки, з’єднує з шестернею, насадженою на центральну опору. Ферму підтримують чотири катки, встановлені на фундаменті. З внутрішньої сторони ферми приварені дві напрямні і шарнірно прикріплено до рами два важелі. У верхній частині важелів розміщені упори, виконані по радіусу реборди колеса, а в нижній частині важелів встановлені ролики, які катаються по копирам, прикріпленим до нижньої плити. Копіри мають форму секторів.

1 – силовий циліндр; 2 – шестерня; 3 – нижня плита; 4 – копір;

5 – ролик; 6 – важелі; 7 – напрямна; 8 – каток; 9 – ферма;

10 – центральна опора; 11 – відкидний клин; 12 – рейки.

Рисунок 3.2 – Поворотне коло колісних пар на 900

На поверхні кола укладено чотири пересічні рейки. На одній парі рейок попереду колісної пари з боку, що виходить, приварені клини, а з вхідного боку, із зовнішнього боку рейок, встановлені на шарнірі фіксатори. Під час накатки колісної пари фіксатор під її масою повертається і лягає на одному рівні з рейкою, а після проходу колісної пари випрямляється під дією пружини. Таким чином, колісна пара зупиняється між торцем клину і фіксатором.

Із зовнішнього боку рейок, у яких приварені клини на ділянці зупинки колісної пари шарнірно прикріплені відкидні клини, форма яких дозволяє віджимати їх убік при накатці колісної пари і повертати в початкове положення під, дією пружини. Встановлюють поворотний круг на рівні підлоги депо.

Поворотний механізм колісних пар на 180° (рисунок 3.3). Для виконання на позиції однакових операцій з обома буксами на одній колісній парі, а також для скорочення числа механізмів і позицій передбачений механізм для повороту і установки колісної пари на певній висоті по відношенню до гайковертів, маніпулятору букс і іншим механізмам, обслуговуючим колісну пару.

1 – електропневматичний клапан КП17-09; 2 – верхня кришка;

3 – рейка; 4 – коромисло; 5 – шестерня; 6 – стакан; 7 – шток;

8 – вилка; 9,12 – пневмоциліндри; 10 – шпонка; 11 – кронштейн;

13 – гідро циліндр; 14 – основа; 15 – електромагнітний вмикаючий

вентіль.

Рисунок 3.3 – Поворотне коло колісних пар на 180о

Механізм складається з пневмоцилиндра підйому, основи, верхньої кришки, штока, на який надягнуто коромисло, що обертається на нім за допомогою шестерні і рейки. Шестерня надягнена нерухомо на штоку, а рейка розміщена в здвоєному гідроциліндрі, укріпленому на коромислі.

Під гідроциліндром на штоку розміщений стакан, в якому закріплено дві шпонки, що ковзають по прорізах в кришці. На останній укріплені напрямні, по яким переміщується вилка фіксатора, що приводиться в рух пневмоцилиндром, встановленим на кронштейні, прикріпленому до пневмоцилиндру підйому. Повітря в пневмоцилиндр подається через електропневматичний клапан типу КП17-09, у якого на випуску змонтований дросель. При подачі сигналу з пульта управління включається електромагнітний вентиль, який відкриває доступ повітря через клапан КП17-09 по трубах великого діаметру в циліндр підйому. При положенні поршня у верхній точці відключається подача повітря і вмикається вилка фіксатора. При опусканні стакан сідає на вилку, фіксуючи вісь колісної пари на певній висоті. Поворот коромисла відбувається за рахунок упору зубів рейки в стаціонарну шестерню, надіту на шток.

Прес для випресування буксових повідців (рисунок 3.4). Прес складається з серповидної скоби, розміщеної на штоку циліндра підйому. Скоба складається з трьох окремо зварених між собою пластин завтовшки 20 мм. Внизу скоби вварений стакан, за допомогою якого скоба надягає на шток вертикального циліндра, на якому вона повертається, упираючись на упорний підшипник, який розташований на торці штока. Вгорі з одного боку скоби приварений майданчик, на якому встановлений горизонтальний гідроциліндр преса, що має на кінці штока упорну вилку, за допомогою якої прес упирається в краї букси при випресуванні повідця.

Масло поступає до пресу через шток вертикального циліндра і стакан, що має кільцеві проточки для підведення і ущільнення. На другій стороні скоби з протилежного боку преса розташовується загартований упор, яким скоба упирається в самшитовий повідець. Зовні втулки є отвір для фіксації станини при повороті її на штоку на 180°, що необхідне при спресуванні повідця з протилежного боку букси. Фіксатор закріплений нерухомо на планці, встановленій на штоку вертикального гідроциліндра, яка призначена для кріплення до неї напрямної, призначеною для утримання штока від провертання. Таким чином, поєднання натиснення вилки преса в краї букси і упору скоби з протилежного боку в повідець дозволить його випресувати.

1 – станина; 2 – рухома траверса; 3 – горизонтальний гідро циліндр;

4 – упор; 5 – втулка; 6 – гідроциліндр підйому; 7 – візок ;

8 – шарикопідшипник; 9 – основа; 10 – напрямна; 11 – фіксатор.

Рисунок 3.4 - Прес для випресування буксових повідців

Вертикальний гідроциліндр виконаний разом з плитою, по кутах якої розміщено чотири колеса на шарикопідшипниках. Колеса переміщаються по платформі, встановленій на рамі уздовж рейок. Рама закладена в бетон збоку шляхи за допомогою фундаментних болтів на позиції розбирання колісних пар.

Прес працює таким чином. Колісну пару з буксами підкочують на позицію розбирання і піднімають її поворотником на певну висоту, де вона і фіксується, прес в цей час знаходиться в нижньому положенні. Потім відкручують болти кріплення повідців. Букси повертають у вертикальне положення і піднімають станину вертикальним гідроциліндром, при цьому необхідно, щоб крило і повідець букси увійшли до станини між упорною вилкою і упором. Крім того, упор повинен розміщуватися проти технологічного отвору в буксі. Включають горизонтальний гідроциліндр і переміщають упорну вилку до упору в буксу, після чого починає переміщатися станина разом з візком, на якому встановлений вертикальний гідроциліндр, по платформі до упору в повідець і випресовує його з конічних гнізд. Потім букси повертають на осі на 180° і повторюють вказані операції з другим повідцем.

Агрегати для розбирання і збірки колісних пар. Агрегати, спроектовані ПКБ ЦТ, являють собою раму, що обертається і переміщається, на якій розміщені два, три або чотири самостійних гайковерта з приводом від одного електродвигуна. Так, наприклад, на позиції розбирання колісних пар електропоїздів встановлюють агрегат з чотирма гайковертами, на позиції електровоза з трьома гайковертами і на позиції тепловоза чотирьохшпіндельний механічний гайковерт з розсувними ключами. Потреба в тому або іншому агрегаті залежить від конструкції букс, осьових шийок колісних пар і однотипності розташування гайок.

На позиції збірки колісних пар майже для всіх локомотивів встановлюють агрегати з двома гайковертами, оскільки на цій позиції двохшпіндельний гайкокрут індивідуальної підгонки стопорних планок не потребує. Відмінність агрегатів, що використовують при збиранні, від тих, які використовують на позиції розбирання, в тому, що вони обладнані граничними муфтами на момент затягування болтів.

Застосування агрегатів у поєднанні з поворотним механізмом на 180° дозволяє на одній позиції розібрати букси колісної пари, тобто відвернути передній упор, буксову кришку, стопорну планку і осьову гайку. При застосуванні окремих механізованих гайковертов для цієї мети було б потрібно два-три спеціалізовані місця. Застосування агрегатів дозволило значно скоротити виробничу площу для розміщення потокової лінії ремонту колісних пар і букс, різко підвищити продуктивність праці і якість збірних робіт, а також повністю скасувати ручну працю, особливо при роботі з осьовими гайками.

Машина для миття шийок колісних пар. Машина, призначена для струменевого миття шийок гарячим розчином, складається з мийної камери, встановленої на рухомому візку, що переміщається по баку. Останній є зварною конструкцією, на верхній частині якої розміщені напрямні з швелерів для переміщення рухомого візка, кришка бака і вентиляційний патрубок. Рухомий візок є зварною рамою, на стійках якої встановлена камера мийної машини. Усередині камери є соплова система, що приводиться в обертання асинхронним двигуном через черв'ячний редуктор і пару зубчатих коліс.

Перед миттям колісну пару накочують на механізм зупинки і скачування, потім її піднімають і фіксують. Насовують машину на шийку і торець мийної камери притискують до маточини колісної пари. Гідравлічна опора з протилежного боку включається автоматично. Перемикається триходовий кран і включається обертання сопел в камері мийної машини. Відпрацьований миючий розчин по гумовому шлангу стікає в бак, звідки самопливом поступає в бак мийної машини букс. Після закінчення операції миття шийки мийну машину відсовують, повертають колісну пару на 180° і процесі миття повторюється з другою шийкою.

Технічна характеристика машини для миття шийок колісних пар

Діаметр коліс, що піддаються обмиванню, мм........................950 - 1250

Ширина колії, мм...........................................................................1520

Час обмивання однієї колісної пари, хв….......................................4 - 5

Склад миючого розчину, %:

кальцінована сода.......................................................................1 - 1,5

мило господарське......................................................................0,5 - 1

вода...........................................................................................останнє

Температура розчину, °С.............................................................85 - 90

Насос вихрьовий:

тип....................................................................................................ВК-4/24

подача, мз/ч................................................................................................8

Прес для випресовування і запресовування закріпно-стягнутих втулок сферичних роликопідшипників (рисунок 3.5). Прес складається із столу, що встановлений на чотирьох колесах і переміщається уздовж осі колісної пари, гідроциліндра, редуктора, пульта управління, набору деталей для зпресовування і напресування закріпних втулок, а також насосної станції і шафи з електроапаратурою. Зверху стіл накритий плитою, в якій посередині розміщена втулка. Для того, щоб гідроциліндр міг переміщатися в горизонтальному і вертикальному напрямі, він встановлений на двох рухомих плитах. У втулку плити столу вставлена п'ята площадки. Стіл з плитою пов'язаний вертикальними пружинами, що дозволяють плиті переміщатися у вертикальному напрямі. Над плитою встановлена друга плита, пов'язана з першою віссю і горизонтальними пружинами, що дозволяють другій плиті переміщатися в горизонтальному напрямі щодо столу.

Передня кришка гідроциліндра виконана за одне ціле з циліндром і є цапфою, на яку насаджені радіальний і упорний підшипники, стягнуті між собою гайкою, розміщеною на кінці цапфи. На підшипники надіта велика шестерня з привареним до неї стаканом, в якому зроблений проріз для шпонки.

На кінці штока гідроциліндра встановлені також радіальний і упорний підшипники, на які надітий корпус, що має внутрішнє і зовнішнє різьблення. На зовнішній поверхні корпусу запресована шпонка, що з’єднана з пазом стакана шестерні і переміщається в нім під час руху штока циліндра. До верхньої частини гідроциліндра приварений кронштейн, що має площадку під електродвигун і черв'ячний редуктор. Приводна шестерня редуктора через паразитну шестерню пов'язана з великою шестернею, укріпленою на гідроциліндрі. Паразитна шестерня надіта на вісь кронштейна, привареного до площадки, на якій встановлений редуктор. У останній вмонтована фрикційна муфта, що дозволяє регулювати передавальний момент. Для випресування і запресування закріпних втулок до пресу додаються гільза, упорна втулка і два фасонні стакани з індикаторами.

а – запресовка; б – випресовка;

1 – гільза; 2 – паразитна шестерня; 3 – редуктор; 4 – фрикційна муфта;

5 – силовий гідро циліндр; 6 – механізм переміщення силового циліндра;

7 – стіл; 8 – колеса; 9 – стакан; 10 – корпус; 11 – упорний стакан.

Рисунок 3.5 - Прес для випресування і запресування закріпно-стягнутих

втулок сферичних роликопідшипників

Для переміщення преса у фундамент підлоги закладена рама зі швелерів, в пази яких входять колеса столу. Посередині рами прикріплена зубчата рейка. У середній частині столу вгорі і внизу розташовано два вали з надітими на них зірочками, зв'язані між собою ланцюгом. На кінець верхнього валу насаджений маховик, а на нижній вал надіта шестерня, з’єднана із зубчатою рейкою.

При запресовці закріпно-стягнутих втулок корпус нагвинчує на вісь, а упорний стакан упирається у втулку. Масло подається в штокову порожнину циліндра. Запресовку проводять відповідно до інструкції ЦТ/2631. Для цієї мети в насосній станції відрегульовані два запобіжних клапана. Якщо при обертанні корпус не потрапляє на нитки різьблення, обертання його припиниться, оскільки спрацює фрикційна муфта в редукторі.

При спресовці закріпно-стягнутих втулок на корпус нагвинчують гільзу. Протилежний кінець гільзи навертають на закріпно-стягнуту втулку роликопідшипника. На гільзу надягає упорний стакан, який упирається в підшипник. Масло подається в штокову порожнину. Стакан, що упирається в підшипник, витягає гільзою закріпно-стягнуту втулку[4].

4 Пропозиції щодо впровадження нового обладнання, технології утримання і ремонту колісних пар в депо

4.1 Нові технологія відновлення колісних пар

Дослідження, проведені відділенням тепловозів і локомотивного господарства ВНІІЖТа, а також великий досвід депо показали, що причинами інтенсивного зношування гребенів бандажів служить цілий ряд чинників.

Умовно їх можна розбити на дві групи:

- чинники, визначувані збиранням і регулюванням екіпажної частини на локомотиво будівельних, локомотиво ремонтних заводах і в депо;

- чинники, залежні від способу відновлення профілів бандажів в депо.

Збірка і регулювання екіпажних частин.

До цієї групи чинників слід віднести:

-

геометрію рам візків локомотивів (і моторвагонного рухомого складу), що визначає взаємне розташування колісних пар в екіпажі, що забезпечує їх установку без перекосів як в прямих ділянках шляху, так і в кривих;

-

рівномірне рознесення колісних пар по сторонах від подовжньої осі екіпажа, що веде до їх рівної участі в процесі вписування локомотивів в криві;

-

геометрію і пружньо-жорсткісні зв'язки кузова локомотива з рамами візків;

-

подовжні і поперечні пружньо - жорсткісні характеристики зв'язків букс колісних пар з рамами візків, що забезпечують рівномірну силову дію на колісні пари при русі екіпажа в прямих і кривих ділянках шляху;

-

пружньо - жорсткісні характеристики ресорного підвішування, рівномірно розподіляючі вертикальні силові навантаження по осях колісних пар і по їх сторонах при русі екіпажа;

-

жортскі характеристики другого ступеня підвішування, що забезпечують рівний розподіл навантажень по візках екіпажа і ін.

Щоб усунути несприятливі умови роботи конкретних колісних пар в екіпажі локомотивів, можна керуватися наступними стратегіями при ремонті і змісті рухомого складу.

Це, по-перше, строге дотримання технології ремонту і збірки екіпажа на заводах - виробниках, локомотиво ремонтних заводах і в депо, виконуючих ТР-3, для чого потрібно оснастити цехи цих підприємств цілим комплексом відповідних стендів, вимірювальних засобів, пристосувань, що дозволяють виявляти і усувати причини можливого інтенсивного зношування колісних пар в експлуатації.

По-друге, ретельне спостереження в депо приписки за зношуванням колісних пар кожного локомотива. Залежно від характеру зносу колісних пар в екіпажі слід регулювати, ремонтувати і міняти елементи екіпажа, щоб забезпечувати рівномірність зношування колісних пар як по їх сторонах, так і по колісних парах.

Практика заводів і депо як ремонтних підприємств показує, що в даний час деповчани не мають можливості використовувати стратегію першого роду. Річ у тому, що до цих пір на підприємствах є лише лічена кількість пристосувань, стендів і іншого оснащення, що дозволяє контролювати і забезпечувати відповідну збірку і регулювання окремих елементів екіпажів локомотивів тільки для невеликої кількості певних конструкцій.

На швидке вирішення проблеми не слід розраховувати. Набагато перспективнішою, особливо з урахуванням нинішнього положення справ на транспорті, представляється стратегія другого роду

Треба організувати збір інформації про стан колісних пар, локомотивів‚МВРС в експлуатації і проводити глибокий аналіз отриманих даних. За наслідками щомісячних вимірів всіх колісних пар вибирають локомотиви та поїзди і окремі колісні пари з інтенсивним або нерівномірним зносом гребенів по їх сторонах.

При проведенні планових ПР-3 або ПР-1 візки, на яких відмічені колісні пари з підвищеним зносом, викочують і піддають відповідному регулюванню.

Розроблені особливі ремонтні прийоми при тих або інших видах розподілу зносу по колісних парах і по сторонах колісної пари[6].

Якщо, наприклад, на якійсь колісній парі спостерігається підвищений односторонній знос гребеня, а решта коліс зношується рівномірно, то заміряють діаметри коліс по кругу катання по сторонах колісної пари. Коли різниця перевищує 2 мм, колеса обточують, приводячи їх до норми.

Якщо ж діаметри коліс в нормі, то за допомогою прокладок зрушують колісну пару в самшитових вирізах в подовжньому (по осі колісної пари) напрямі. Коли ж нерівномірність зносу гребенів спостерігається по діагоналі візка, тобто тоншими є гребені лівої першої колісної пари візка і правої другої колісної пари, то зменшують довжину тяги на бічні візки з одного боку і збільшують її з іншою.

Таке спостереження за станом колісних пар в експлуатації вимагає визначених, вельми жорстких умов, дотримання яких дозволить досягти необхідної достовірності і точності в аналізі отриманих результатів.

Це, по-перше, створення нових вимірювальних приладів і інструментів, що дозволяють достатньо точно і стабільно оцінювати технічний стан колісних пар в експлуатації. По-друге, чітко налагоджений збір даних про стан колісного парку депо.

Розроблені і впроваджені нові типи вимірювального інструменту — абсолютний шаблон УТ-1 і допусковий ДО-1. Вони увійшли як основні вимірювальні засоби в перероблену Інструкцію по формуванню, ремонту і змісту колісних пар тягового рухомого складу залізниць колії 1520 мм № ЦТ / 329.

Способи відновлення зношених профілів бандажів.

Прагнення відновлювати при обточуванні альбомні розміри профілів бандажів приводить до того, що при кожній їх обробці в стружку йде до 15 — 25 мм товщини бандажа. При цьому після такого обточування з'являються надзвичайно високі темпи зношування коліс по гребеню.

При цій обробці цілком знімається шар, наклепу, на бічній робочій поверхні грані гребеня і, по-друге, в кривих ділянках шляху створюються несприятливі умови контакту між гребенем з альбомними контурами і рейками з великим бічним зносом.

Щоб ліквідовувати це шкідливе явище, МШСРФ по рекомендації ВНДІЗТу випустило вказівку № М-535 від 3.07.95 р., в якому рекомендує обточувати колісні пари з великим зносом гребеня в основному за рахунок зняття металу з поверхні катання і вершини гребеня, залишаючи при цьому необробленою бічну поверхню робочої грані гребеня.

Дослідження показали, що залежно від крутизни гребеня, його висоти і наявності прокату, для збільшення товщини гребеня на 1 мм потрібно знімати всього 1 — 2 мм товщини металу з поверхні бандажа.

Особливо слід зупинитися на параметрі qR, що характеризує крутизну зношеного гребеня і що гарантує, за умови його дотримання, безпечне проходження стрілочних перекладів в протишерстному русі. Крутизна зношеного гребеня (qR) введена замість невизначеного бракування коліс по наявності загостреного накату.

На підставі досліджень декількох підрозділів ВНІІЗТа ця величина була встановлена. В експлуатації вона повинна бути не менше 6,5 мм для прийнятих в даний час норм змісту стрілочних перекладів, стану шпальних решіток в цій зоні і ін.

Варіанти і способи відновлення профілів бандажів з небезпечною формою гребня.

В цьому випадку обточуванню підлягають всі бандажі коліс з небезпечною формою гребеня при qR < 6,5 мм, які по решті параметрів, у тому числі і по товщині гребеня, відповідають вимогам Інструкції № Цт/329 від 14.06.95 р., які пропонуються до справних колісних пар. При таких способах обробки, що рекомендуються, до мінімуму скорочується нераціональне знімання металу бандажа в час обточування. Все це позитивно позначиться на зростанні його ресурсу.

Варіант 1. Виконується за допомогою переносних засоби для зняття загостреного накату на гребенях коліс або на верстатах типу А-41 для обточування колісних пар без викатки. Технологічно це здійснюється наступним чином: на поверхні робочої частини гребеня на відстані 2 мм від його вершини (рисунок 4.1) в одній з верхніх крапок, яка визначає величину крутизни qR, вимірюваною з допомогою шаблону УТ-1, різцем заглиблюються в гребінь на 2 - 3 мм, а потім плавно округляють його вершину.

Як видно з представленого рисунка, це дозволяє збільшити фактичне значення крутизни qR на величину, рівну глибині урізування різця у вершину гребеня, тобто при заглибленні різця на 2,5 мм величина qR при такій обробці зростає, наприклад, з 5,6 до 8,1 мм. Після обробки бандажа у такий спосіб в обов'язковому порядку необхідно проконтролювати шаблоном УТ-1 фактично отримані величину qR і висоту гребеня. При цьому крутизна qR на обточеному гребені повинна бути не менше 8 мм, а висота гребеня — не менше 27 мм.

Рисунок 4.1 – Спосіб виправлення небезпечної форми гребеня шляхом обробки його вершини.

Варіант 2. По варіанту 2 колеса обробляють тільки на верстатах для обточування колісних пар без їх викачки типу А-41, "Рафамет" (застосовуючи спеціальний копір). Даний спосіб виконується у формі штучного попереднього прокату на поверхні катання бандажів на обох сторонах колісної пари.

Технологія виконання такого способу обробки наступна: на крузі катання на відстані 70 мм від внутрішньої грані бандажа (рисунок 4.2) різець заглиблюють в бандаж на 2 — 3 мм, а потім плавно округляють виїмку в обидві сторони на відстань 50 мм. Як видно з рисунка, при глибині виїмки 2,5 мм крутизну до вдається збільшити з 6,2 до 8,1 мм.

На оброблених у такий спосіб бандажах обов'язковому контролю підлягають: крутизна гребеня qR, його товщина (за допомогою шаблону УТ-1) і діаметри бандажів з правої і лівої сторін колісної пари (за допомогою скоби або бандажного штангенциркуля). Величина qR на обробленій колісній парі повинна бути не менше 8 мм, висота гребеня не менше 27 мм, а різниця діаметрів бандажів по кругу катання на одній колісній парі не повинна перевищувати 1 мм.

Допускається виправляти профілі з небезпечною формою гребеня (особливо при малих значеннях qR) одночасно по двох вказаних варіантах. Це дозволить значно збільшити значення отрута на обточених таким чином бандажах.

Рисунок 4.2 – Спосіб виправлення небезпечної форми гребеня шляхом утворення попереднього штучного прокату

4.1.1 Можливості плазмового загартування коліс

Плазмове поверхневе загартування гребенів колісних пар підвищує контактно-втомну міцність металу і, як наслідок, збільшує ресурс і надійність колісних пар тягового рухомого складу. Так, інтенсивність зносу гребенів з плазмовим зміцненням в 2,5 - 3 рази нижче, ніж у серійних. У науково-виробничому підприємстві ТОПАС розроблена технологія зміцнення, яка дозволяє точно відтворювати режими гарту для кожної колісної пари.

Фахівці ТОПАС розробили нову спеціалізовану двохмодульну установку високошвидкісного плазмового гарту (УВПЗ-2М). З її використанням (на базі верстата КЖ-20) були введені в експлуатацію в 1997 р. ділянки плазмового зміцнення гребенів без викатки колісних пар з-під локомотива в депо[6].

Досвід більш ніж 4-річної експлуатації локомотивів і вагонів з плазмовими зміцненими гребенями колісних пар показав, що це високоефективний метод 2 — 3-кратного продовження їх ресурсу. Разом з тим, потрібно відзначити, що якнайкращі показники зносостійкості забезпечуються тільки при точному дотриманні параметрів гарту.

Освоєння правильної науково - обґрунтованої технології зміцнення гребенів вимагає кардинального перегляду сталих уявлень щодо твердості поверхонь. Поширена думка про те, що повинна дотримуватися рівність твердостей поверхнево зміцненого колеса і рейки, невірно. Сьогодні обґрунтовано вважається, що гребені зношуються при схоплюванні, тобто провідним механізмом бічного зносу є заїдання. Йому можна запобігти тільки за рахунок більшого підвищення твердості і зміни структури матеріалів контактуючих поверхонь.

Дослідження вчених останніх років встановили, що із-за придушення пластичної деформації гарт навіть одного елементу контактуючої системи (гребенів коліс) на високу твердість 600 Н і вище не тільки не надасть негативної дії на другий елемент, а напроти, приведе до поліпшення його стану.

Підвищити твердість зміцненого шару на установці УВПЗ-2М можна простою зміною режиму її роботи. При цьому принциповим залишається питання внутрішньої напруги . Інструментально вона не може бути проконтрольована в умовах депо. Локомотивні колеса після посадки бандажів вже знаходяться в складно напруженому стані. Найбільш високий рівень тривісної розтягуючої напруги фіксується в центрі бандажа.

Комп'ютерне моделювання процесів формування напружено-деформованого полягання в бандажі при проведенні плазмового зміцнення показало наступне. Сукупність розподілу полів залишкової напруги від технологічної дії при виготовленні бандажа і подальшого накладення напружено-деформованого стану від плазмового зміцнення може сформувати в бандажі додаткову зону концентрації напруги в області переходу від поверхні катання до гребеня. У цій зоні при порушенні режиму гарту створиться тривісне розтягування з компонентами напруги, що досягає межі текучості матеріалу бандажа, і частково вичерпається пластичність матеріалу.

Накопичений досвід термічної обробки коліс і їх експлуатації свідчить про те, що є певна специфіка в їх пошкодженнях, а також в структурі дефектів металу, що зумовлюють ці пошкодження.

На локомотивних колесах при порушенні технології гарту і подальшому виникненні поверхневих тріщин відбувалися розриви бандажів протягом декількох годин після плазмового загартування. Виконані дослідження дали ключ до розуміння причин зародження мікротріщин, які при несприятливому збігу обставин можуть привести до руйнування. Залежно від механізму виникнення вони розділені на три групи.

Перша група - мікротріщини виникають під поверхнею на ділянках з мартенситним перетворенням і зниженою міцністю меж розділу фаз (мартенсит — сорбіт). Така тріщина має зигзагоподібний вигляд, що пов'язане з її просуванням по міжфазових межах. Розвиток тріщини відбувається шляхом її об'єднання з іншими мікротріщинами. Розрив бандажа за наявності такої мікротріщини може відбутися із-за схильності металу до крихкого руйнування.

Друга група - тріщини зароджуються в приповерховому шарі в результаті пластичної деформації і закінчуються в області недеформованого металу. З огляду на те, що метал деформувався при високій температурі, і тріщини зароджувалися у момент охолоджування, усередині них формується оксидний шар. Розвиток тріщини углиб пов'язаний з її розкриттям і подальшим окисленням, внаслідок чого тріщини підростають. Під поверхнею, а зоні утворення деформаційної сітки металу, спостерігається значна деформація в зернах на глибині до 40 мкм. Розповсюдження таких тріщин углиб не пов'язане із структурними складовими. Характер поверхні зламу у всіх випадках типово крихкий.

Третя група - руйнування відбуваються в результаті термічної втоми при багатократній циклічній термічній дії.

Узагальнення і перевірка на практиці отриманих результатів підтверджують, що при оптимальних режимах локальної плазмової термообробки в поверхневому зміцненому шарі колісних пар формується наступна структура: відпущений дрібногольчастий мартенсит + сорбіт мікротвердістю 4,5 кН/мм і переходом до структури повністю сорбіту мікротвердістю 3,5 кН/мм з розміром зерна - 1 мкм. Дана мікроструктура характеризується оптимальними пластичними властивостями і властивостями міцності.

Технічно доцільно як з умов експлуатації, так із характеристик на міцність колеса мати зміцнену зону на похилій поверхні гребеня шириною від 25 до 30 мм і завглибшки порядком 3 мм. Регулюючи температурно-тимчасові режими поверхневого нагріву і охолоджування колеса в реальному діапазоні роботи плазмової апаратури УВПЗ-2М, можна змінювати структурно-фазовий стан поверхні, створюючи оптимальні мікроструктури, що забезпечують високі механічні властивості колісних пар.

Внутрішня напруга (тимчасові, такі, що виникають в процесі гарту із-за термічного розширення, і залишкові, сформовані за рахунок пластичної деформації і структурних перетворень), що працює на підвищення надійності, може створюватися на кожному колеті тільки за умови точності підтримки всіх параметрів роботи установки УВПЗ-2М.

Накопичений в різних депо досвід експлуатації поверхнево зміцнених колісних пар свідчить про значний розкид отримуваного підвищення зносостійкості. Стабільно високий результат ще не досяг ут (мета — підвищення терміну служби зміцнених колісних пар в 2 - 3 рази).:

Виходячи з вимог гарантованого забезпечення точності і повторюваності процесу зміцнення, а також в рамках підготовки Оста фахівці НПП ТОПАС розробили комп'ютерний блок автономної оптимізації для установок УВПЗ-2М.

Блок автономної оптимізації забезпечує:

- оперативне програмування режимів і параметрів, відображення поточного стану контрольованих параметрів технологічного процесу, протоколювання і збереження в незалежній пам'яті параметрів технологічного процесу плазмового поверхневого гарту колісних пар, вивід на персональний комп'ютер накопиченої інформації;

- обробку аналогових сигналів з пірометра «ТОПАС — Смотріч», джерела електроживлення плазмотронов «Плазма-2», датчиків тиску і вхідних дискретних сигналів з виконавчих механізмів і формування вихідних команд управління за заданою програмою.

На лицьовій панелі блоку цифрової індикації розміщуються клавіатура і дворядне індикаторне табло для виведення поточного значення параметрів відліку часу і оперативної інформації стану.

Таким чином, розроблена технологія гарту колісних пар при точному відтворенні режимів забезпечує дві відмітні особливості:

1) локальне (у зоні найбільшого зносу) поверхневе зміцнення гребеня колеса на глибину 2,5 — 3 мм і ширину 35 мм з твердості 285 НВ (з початковому матеріалі) до твердості 450 НВ. Це приводить до сприятливого співвідношення твердостей контактуючих поверхонь колеса і рейки;

2) зміна структури зміцненої зони колеса — з феррито-перлитной суміші і розміром початкових зерен 30 — 40 мкм до суміші дрібногольчастого мартенситу з сорбітом (розетковим трооститом) 50:50 %.

Ці обставини сприяють поліпшенню механічних властивостей (зокрема знижується коефіцієнт тертя в контакті гребеня з бічною поверхнею рейки), і підвищується тріщиностійкість матеріалу колеса в зоні плазмового зміцнення.

В даний час в локомотивних депо сіті доріг є 92 установок плазмового зміцнення колісних пар (КП), працюючих по трьох різних технологіях. Установки експлуатуються силами самих депо. Установки виробництва ТОВ «Сучасні плазмові технології», працюють вже тривалий час. На цих установках зміцнено більше 115 тис. КП.

Установка має три модифікації. Перша призначена для зміцнення КП з їхнє викачати. В умовах депо — це зміцнення КП нового формування. Друга модифікація дозволяє зміцнювати КП без викачати з використанням верстатів типу КЖ-20 для їхнього обертання. Третя модифікація установки, призначена для одночасних обточування і зміцнення в окремій ямі з своїм механізмом обертання.

Розроблена технологія дозволяє проводити обробку широкою (до 70 мм і більш) смугою з азотизацією поверхневого шару без оплавлення, що підвищує рівень експлуатаційних властивостей виробу.

Основними вузлами установки, що забезпечують процес зміцнення, є генератор низькотемпературної плазми (плазматрон), перетворювач потоку і механізм обертання.

Технологічним процесом управляють з пультової, в якій розташований центральний пульт управління (ЦПУ) і ЕОМ. Апарати і вузли електроживлення плазматрону розташовуються в електрощитовій. Азотна рампа, що складається з шести і більш контейнерів (один контейнер містить вісім балонів), може розташовуватися на будь-якому зручному для обслуговування майданчику. Насос системи охолоджування може знаходитися в приміщенні зміцнення. У разі замкнутої системи охолоджування насос розташовується в безпосередній близькості від баків запасу води. Джерела живлення робочої дуги плазматронів (для кожного з двох коліс) виконані на базі серійних випрямних тиристорних агрегатів типу ТП-4 з силовими трансформаторами ТСЗ-100.

Основний варіант управління роботою установки — автоматичний режим, який забезпечується за допомогою спеціальної програми для ЕОМ. Вона приймає сигнали, які поступають з датчиків на вимірювальну платню, обробляє їх, відображував інформацію на екрані монітора у вигляді графіків, таблиць і видає команди керівників через платню управління, що дозволяє з необхідною точністю підтримувати основні технологічні параметри. При роботі установки в ручному режимі підтримка необхідних

електричних параметрів дуги, витрати газу, швидкості обертання КП здійснюється за допомогою тумблерів, розташованих на ЦПУ. Після закінчення зміцнення параметри процесу зберігаються в базі даних.

Послідовність процесу зміцнення колісної пари наступна. Вона закочується на механізм обертання і з його допомогою обертається із заданою швидкістю навкруги власної осі. Пристрої для плазмової обробки (праве і ліве), підведені і фіксовані певним чином на поверхні коліс, запускаються і забезпечують безперервну генерацію струменя високотемпературного газу. Після закінчення колісною парою повного обороту і заданого перекриття плазматрони відключаються, механізм обертання зупиняється, і зміцнена КП за допомогою пневмоцилиндра виштовхується з роликів механізму обертання.

Для аналізу впливу зміцнення на ресурс КП в кожному депо створена база даних, де є установки ТОВ «Современние плазмові технологии». В базу даних заносяться такі параметри, як товщина гребеня, крутизна, прокат, товщина бандажа, а також номери локомотивів і їхні пробіги, обточування і викачали КП і їхні причини. Таким чином, база даних відображає життєвий цикл КП.

Програмно база даних представляє собою взаємозв'язані таблиці і редактора бази даних, за допомогою якого можна вводити, редагувати і здійснювати пошук даних. В ньому також закладені стандартні процедури і SQL-запроси для проведення аналізу даних. В техвідділі депо Москва-Сортувальна-Рязанськая встановлений пристосований варіант бази даних КП, на основі якої видаються довідки по вимірах бандажів тепловозів ЧМЕ3.

Найважливішою функцією бази даних є формування різноманітних звітних форм, по яких можна оцінити " положення справ з ефективністю експлуатації КП в депо і дотриманням правил ремонту. База даних дозволяє отримати інформацію по конкретній КП, локомотиву, серії локомотивів і депо в цілому за будь-який період експлуатації.

Вплив зміцнення на ресурс КП в депо видно з таблиці 4.1.

Вплив товщини бандажа (діаметра) колісної пари на інтенсивність зносу гребеня і пробіг між обточуваннями із причин, пов'язаних із зносом гребеня для електровозів серії ВЛ80 (таблиця 4.2).

Як видно з даних, наведених в таблиці 4.2, із зменшенням товщини бандажа істотно збільшується знос гребеня і, відповідно, зменшується пробіг колісної пари. Це пов'язано із зниженням твердості металу, обумовленим технологією термообробки бандажа при виготовленні.

При аналізі бази даних звертає на себе увагу односторонній знос гребеня — гребінь одного з коліс КП зноситься значно швидше, ніж гребінь другого колеса. Односторонній знос працівники депо звичайно пояснюють як результат руху по криволінійній колії. Проте це не зовсім так. Як приклад наведемо статистику по парку електровозів ВЛ80 одного з депо, яка не виявила переважного зносу між колесами (таблиця 4.3). Для аналізу було ухвалено, що односторонній знос має місце, коли різниця зносу гребенів правого і лівого коліс перед обточуванням рівна або більше 2 мм. Слід зазначити, що частка КП, мають односторонній знос, в даному випадку склала 30 % від всієї кількості обточених КП.

Тривалий досвід роботи з базою даних показав також некоректну роботу з вимірами колісних пар в багатьох депо. Деякі параметри бандажів або не відповідають дійсності, особливо при значеннях, близьких до бракувань, або не вимірюються, а обчисляються на основі невірних даних і передумов. Одним з таких прикладів є обчислення діаметрів бандажів колісної пари виходячи з єдиного, встановленого в депо, значення діаметра колісного центру і вимірів товщини бандажів. Помилково мається на увазі, що при однаковій товщині бандажів діаметри коліс однакові.

За відсутністю даних про діаметри центрів конкретної колісної пари і надійного інструменту для визначення діаметра коліс після обточування, особливо на старих верстатах типу А-41, вже закладається наступне обточування. Це утворює передумови для одностороннього зносу гребенів КП і необґрунтованих обточувань унаслідок різниці діаметрів колісних пар під візком (секцією, локомотивом).

Таблиця 4.1 - Середній пробіг між обточуваннями колісних пар, тис. км

|

По виду жвавого складу |

||

|

|

зміцнені |

неулрочненние |

|

Тепловози |

74 |

40 |

|

Електровози |

124 |

79 |

|

Електропоїзди |

111 |

62 |

|

Вагони |

211 |

127 |

|

По типах локомотивів |

||

|

ЧМЕЗ |

46 |

19 |

|

2ТЭ10М |

78 |

55 |

|

ЧС2 |

182 |

117 |

|

ВЛ10 |

70 |

45 |

Таблиця 4.2 - Вплив товщини бандажа на пробіг колісної пари і знос

гребеня з початковою товщиною 27 мм

|

Діапазон товщини бандажа при підкаті, мм |

Незміцнені колісні пари |

||

|

Середня інтенсивність зносу гребеня, мм/10000 км |

Середній пробіг між обточуваннями, км |

Середня кінцева товщина гребеня, мм |

|

|

95 — 85 |

0,18 |

58626 |

26,16 |

|

85 — 75 |

0,19 |

55223 |

26,12 |

|

75 — 65 |

0,22 |

44151 |

26,16 |

|

65 — 55 |

0,27 |

40573 |

26,04 |

|

55 — 45 |

0,31 |

40017 |

25,89 |

Таблиця 4.3 - Характеристик одностороннього зносу

|

Різниця зносу |

Кількість КП |

Кількість КП |

|

правого і лівого |

із зносом |

із зносом |

|

гребенів КП, мм |

лівих коліс, шт. |

правих коліс, шт. |

|

2 |

358 |

373 |

|

2,5 |

172 |

181 |

|

3 |

167 |

173 |

|

3,5 |

61 |

75 |

|

4 |

67 |

83 |

|

4,5 |

18 |

24 |

|

5 |

12 |

19 |

|

5,5 |

3 |

7 |

|

6 |

5 |

10 |

І так, дані вимірів бандажів локомотивних колісних пар, збирані протягом декількох років в єдиній базі даних, показують помітний позитивний ефект плазмового зміцнення колісних пар на ресурс бандажа. Збільшення ресурсу колісних пар виявляється при порівнянні по питомому зносу гребеня і середньому пробігу колісних пар між обточуваннями. Ефективність плазмового зміцнення спостерігається для всіх видів жвавого складу. Поступове щорічне зменшення зносу гребеня зміцнених колісних пар говорить про добру сумісність зміцнення з іншими заходами по зниженню зносу колісних пар.

4.2 Прилад для контролю твердості бандажів

В даний час в локомотивних депо вхідний контроль твердості і якості термічної обробки бандажів локомотивів, як правило, зводиться до перевірки даних сертифікату, отриманого із заводу - виробника.

При вимірюванні твердості методом Брінелля потрібно зачищати поверхню бандажа під кожен вимір, що є трудомісткою операцією. Зачистку завглибшки 0,6 — 0,8 мм необхідно виконувати і при використанні переносних твердомірів. За нашими даними, твердість поверхневого шару може відрізнятися від шарів, що знаходяться на глибині 0,8 мм, на 30 — 40 НВ. Все це робить неможливим вимірювання твердості бандажів на підприємствах залізничного транспорту цим методом.

Для спрощення процесу вхідного контролю і підвищення об'єктивності оцінки якості термічної обробки і твердості матеріалу бандажів в Уральському державному університеті шляхів сполучення (УРГУПС) розроблений прилад неруйнуючого магнітного контролю — малогабаритний переносний коерцитиметр - структуроскоп К-61 (ГОСТ 398—95, п. 6.10 допускає проведення контролю твердості бандажів неруйнуючим методом). Маса приладу менше 2 кг, габарити 175 45Х87 мм, живлення від мережі 220 В, час одного виміру 3.

За допомогою даного приладу в депо Свердловськ - сортувальний були виконані вимірювання твердості а партії з 100 бандажів. Виміри проводили по базових поверхнях бандажів — по кругу катання, зовнішньої і внутрішньої бічним поверхням. На кожній поверхні робили по чотири виміри в діаметрально протилежних точках. Схема виконання вимірювань показана на рисунку 4.3. При цьому визначали значення твердості і відхилення від величини, вказаної в сертифікаті, а також відмінність твердостей у вимірюваних бандажах.

1- поверхня катання; 2 – зовнішня бокова поверхня; 3 - внутрішня бокова поверхня

Рисунок 4.3 – Схема вимірювань в бандажах

В результаті вимірювань встановлено, що твердість по бандажу розподілена нерівномірно, є «плямистість» твердості. Застосування приладу К-61 при вхідному контролі твердості бандажів дозволяє швидко зміряти твердість і оцінити якість термообробки бандажів. Зачистка поверхні не потрібна, конструкція приладу дозволяє робити вимірювання в декількох крапках з мінімальними витратами часу. Оцінка твердості об'єктивніша в порівнянні з вимірюванням твердості на пресі Брінелля.

Контроль твердості неруйнуючим магнітним методом із застосуванням приладу К-61 виключає недоліки методу Брінелля (недостатню глибину зачистки і помилки при візуальному вимірюванні діаметру відбитку), оскільки коэрцитиметр примагнічує вимірювану деталь на глибину > 5 мм. Завдяки малій вазі приладу, вимірювання можна вести як в місці складування деталей, так і в будь-якій точці технологічної лінії виготовлення бандажів. Він дозволяє робити виміри не тільки по кругу катання, але і по гребеню бандажа.

Інше сучасне обладнання для контролю параметрів колісних пар наведено в розділі “Додатки”.

Підвищення довговічності локомотивних бандажів вельми актуально не тільки через великий об'єм технічного обслуговування і ремонту колісних пар, але також унаслідок зростаючого дефіциту бандажів.

Найбільш часто локомотивні бандажі піддавалися обточуванню через граничний прокат (80 — 100 % всіх обточувань в більшості депо на сіті доріг).

Загальний рівень зносу бандажів тепловозів був порівняно невеликим. Як вимірника зносу був ухвалений питомий прокат (мм/10 тис. км), що характеризує ставлення прокату (мм) до пробігу (тис. км). Для депо тепловозів середнє значення питомого прокату знаходилося в інтервалі від 0,16 до 0,30 мм/104 км, і за умови повної реалізації граничної норми прокату (7 мм) пробіги бандажів тепловозів між обточуваннями складали від 210 до 420 тис. км. Пробіги ж електровозів серії ВЛ8 між обточуваннями бандажів по граничному прокату знаходилися в інтервалі від 90 до 170 тис. км.

Рисунок 4.4 - Статистика обточувань бандажів вантажних локомотивів в

цілому по сіті за 2010 р.

Період переходу на колію 1520 мм співпадає з різким збільшенням зносу гребенів бандажів колісних пар локомотивів. Починаючи з кінця 80-х — почала 90-х років основним критерієм бракування зносу бандажа, замість прокату, став знос бічної поверхні гребеня по товщині. Обточування бандажів по граничному зносу гребеня супроводиться значними технологічними втратами металу по товщині, що навело до зниження середнього ресурсу бандажів в 6 раз в порівнянні з періодом переважання природного зносу (прокату).

В найкоротші терміни була проведена робота по вибору, розробці і упровадженню технічних засобів для зниження зносу і підвищення ресурсу бандажів і, передусім:

- лубрикація гребенів бандажів;

- лубрикація рейок;

- термічне зміцнення гребенів бандажів;

- обточування бандажів по нових, оптимальних профілях.

В результаті цього до кінця 90-х років гострота проблеми зносу гребенів коліс локомотивів в достатній мірі була знята. В даний час середня інтенсивність зносу гребенів в цілому по сіті доріг складає 0,22 мм/10 тис. км по електровозах і 0,21 мм/10 тис. км по тепловозах.

Аналіз пошкоджень бандажів вантажних локомотивів в експлуатації за останні 10 років виявив, що причинами їхніх обточувань є граничний знос гребеня по товщині, загострений накат і вищербини, а також прокат на бандажах електровозів. При цьому переважна більшість обточувань проводиться унаслідок граничного зносу гребеня — до 75 % всіх обточувань бандажів електровозів і до 50 % — тепловозів (рисунок 4.10). Подібне співвідношення кількості обточувань бандажів по зносу гребеня і загальної кількості обточувань на сіті залишається незмінним протягом більш ніж двох десятиріч.

Таблиця 4.4 - Розподіл колісних пар з досвідченими і серійними

бандажами по локомотивах

|

Депо приписки |

Серія і номер локомотива |

Кількість колісних пар з бандажами марки «П» |

Кількість колісних пар з бандажами марки «2» |

Пробіг, тис. км |

|

Красноуфімськ |

ВЛ80С-417 |

4 |

4 |

501 |

|

ВЛ80С-740' |

301,4 |

|||

|

ВЛ80С-1304 |

411,4 |

|||

|

ВЛ80С-2660 |

427,4 |

|||

|

Гіркий |

чмзз-ігб'' |

3 |

3 |

42,5 |

|

ЧМЭЗ-255* |

122 |

|||

|

ЧМЭЗ-2887* |

125,5 |

|||

|

ЧМЭЗ-3742'3 |

70,2 |

|||

|

Владимир |

ЧМЭЗ-1344* |

127,9 |

||

|

Примітки: 1. Згідно методики випробувань при пробігу 97 тис. км всі бандажі локомотива були примусово обточені до товщини 55 мм; 2 Локомотив списаний по закінченню терміну придатності; 3. Згідно методики випробувань при пробігу 16,5 тис. км всі бандажі локомотива були примусово обточені до товщини 55 мм; * Локомотив знаходиться в експлуатації, указаний пробіг на 01.03.2010 р. |

||||

Як показали численні дослідження і експерименти, підвищення зносостійкості і контактно-втомної витривалості бандажної сталі можливі за рахунок збільшення рівня прочностних властивостей і твердості металу при збереженні характеристик пластичності і в'язкості на рівні, виключає крихкі руйнування бандажів. Зменшення числа випадків загостреного накату на гребені можливе шляхом збільшення опірності металу бандажа пластичної деформації. Підвищення контактно-втомної витривалості сталі дозволить понизити кількість обточувань по вищербинам контактно-втомного характеру.

Фахівці ВНІїЖТа і Нижньотагільського металургійного комбінату стосовно діючої технології гартування бандажів в стопах розробили нову бандажну сталь марки «П» (в даний час перейменована в марку «4»), Це сталь з підвищеним змістом вуглецю, легована хромом, з рівнем твердості 320 — 360 НВ на глибині 20 мм від поверхні катання. Завдяки застосуванню легуючих елементів сталь марки «П» має підвищену прожарювану, а, отже, і більш високу твердість по всій глибині робітника шару бандажа порівняно з серійною сталлю марки «2».

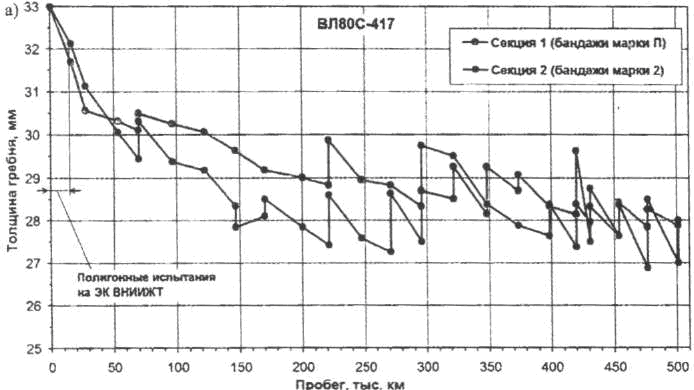

Були проведені полігонні випробування досвідчених бандажів підвищеної зносостійкості марки «П» в умовах, максимально наближених до експлуатаційних. Для порівняння зносу під першу секцію електровоза було підкочено 4 колісних пар з досвідченими бандажами, під другу — 4 колісних пар з серійними бандажами.

За наслідками полігонних випробувань інтенсивність зношування гребенів бандажів марки «П» стала на 40 % нижче, ніж серійних, повзуни і вищербини на досвідчених бандажах були відсутніми. За час полігонних випробувань було проведено 6 обточувань серійних колісних пар, у тому числі 4 по граничному зносу гребеня, 2 по різниці діаметрів бандажів і лише обточування досвідченої колісної пари — по граничному параметру крутизни гребеня.

За наслідками статистичної обробки даних побудовані графіки зміни параметрів профілю бандажів підвищеної зносостійкості і серійних залежно від пробігу і проведений порівняльний аналіз динаміки їхнього зносу і пошкоджень в експлуатації. Після завершення експлуатаційних випробувань був розрахований середній пробіг досвідчених і серійних колісних пар між обточуваннями і прогнозований ресурс бандажів підвищеної зносостійкості під електровозами і тепловозами.

Таблиця 4.6 - Питоме зниження товщини гребенів бандажів підвищеної

зносостійкості і серійних, мм/10 тис. км

|

Локомотив |

Бандажі мазкі «2» |

Бандажі мазкі «П» |

Відносне зниження % |

|

ВЛ80С-417 |

0,37 |

0,2 |

-44,9 |

|

ВЛ80С-740 |

0,40 / 0,43* / 0,45** |

0,25 / 0,27* / 0,25** |

-38,9 / -36,4* / -44,9** |

|

ВЛ80С-1304 |

0,41 |

0,23 |

-43,4 |

|

ВЛ80С-2660 |

0,38 |

-39,1 |

|

|

Середнє |

0,39 |

-41 |

На рисункух 4.5 і 4.6 представлені графіки зміни товщини гребеня і фактичної товщини досвідчених і серійних бандажів електровозів по секціях залежно від пробігу. В таблиці 4.6 представлені середні значення інтенсивності зношування гребенів бандажів по товщині. Згідно отриманих результатів бандажі електровозів підвищеної зносостійкості мають істотну і стабільну перевагу перед серійними по інтенсивності зносу гребеня на всіх локомотивах. Середня інтенсивність зносу гребенів досвідчених бандажів на 41 % нижче, ніж серійних.

Середнє по електровозах значення питомого зниження товщини бандажів складає 0,27 мм/104 км для серійних бандажів і 0,23 мм/104 км для досвідчених, тобто досвідчені бандажі зносяться по товщині в експлуатації на 15 % повільніше, ніж серійні бандажі. Дані по питомому зниженню товщини бандажів корелюють з даними по прокату на всіх електровозах.

Рисунок 4.5 - Зміна середніх значень товщини гребеня і фактичної

товщини бандажів електровоза ВЛ80С-417 залежно від

пробігу

Рисунок 4.6 - Зміна середніх значень товщини гребеня і фактичної

товщини бандажів електровоза ВЛ80С-2660 залежно від

пробігу

Таблиця 4.7 - Середній пробіг між обточуваннями колісних пар

електровозів, тис. км

|

Локомотив |

Бандажі мазкі «2» |

Бандажі мазкі «П» |

Відносний пробіг % |

|

ВЛ80С-417 |

57,5 |

110,9 |

+92,8 |

|

ВЛ80С-740 |

77,5 |

105,1 |

+35,6 |

|

ВЛ80С-1304 |

88,1 |

106,1 |

+20,4 |

|

ВЛ80С-2660 |

66,5 |

127,4 |

+91,6 |

|

Середнє |

72,4 |

112,4 |

+55,3 |

Дані по середньому пробігу колісних пар електровозів між обточуваннями показують істотну перевагу бандажів підвищеної зносостійкості перед серійними по цьому найважливішому для ресурсу бандажа показнику (таблиця 4.7). Експлуатаційні випробування виявили, що середній пробіг між обточуваннями колісних пар з бандажами підвищеної зносостійкості більш ніж в півтора рази вище, ніж серійних колісних пap.

Згідно отриманих результатів, прогнозований ресурс бандажів підвищеної зносостійкості під електровозами на 55 % вище, ніж серійних. Істотна перевага бандажів підвищеної зносостійкості по ресурсу досягається за рахунок збільшеного пробігу між обточуваннями, меншої інтенсивності експлуатаційного зносу і менших технологічних втрат металу по товщині бандажа при обточуваннях.

Згідно отриманих результатів по інтенсивності зношування гребенів бандажі тепловозів підвищеної твердості також мають істотну і стабільну перевагу перед серійними по інтенсивності зносу гребеня на всіх тепловозах і в середньому по дорозі (на 26 %).

Питомий прокат на тепловозах склав 0,11 мм/104 км для серійних бандажів і 0,1 мм/104 км для досвідчених. Питоме зниження товщини бандажів тепловозів складає 0,45 мм/104 км для серійних бандажів і 0,41 мм/104 км для досвідчених. Порівняння значень питомого прокату і питомого зниження товщини бандажів показує, що бандажі тепловозів підвищеної зносостійкості мають на 9 — 10 % менші значення цих показників, ніж серійні.

Результати експлуатаційних випробувань бандажів показали, що:

- бандажі електровозів підвищеної зносостійкості мають перевагу перед серійними по інтенсивності зносу гребеня на 41 % і по питомому прокату на 6 %. Бандажі підвищеної зносостійкості, експлуатовані під маневровими тепловозами, мають на 26 % меншу інтенсивність зносу гребеня і на 9 % менший питомий прокат;

- застосування бандажів підвищеної зносостійкості дозволило понизити в 2,7 разу відсоток обточувань по граничному зносу гребеня при зменшенні в 1,7 разу загального числа обточувань і істотно, більш ніж в півтора рази, збільшити пробіг між обточуваннями бандажів колісних пар електровозів і тепловозів;

- бандажі підвищеної зносостійкості перевершують серійні по середньому прогнозованому ресурсу на 55 % під електровозами ВЛ80С і на 24,5 % під тепловозами ЧМЕЗ. Співвідношення прогнозованих ресурсів досвідчених і серійних бандажів дозволяє передбачити, що фактичний середній ресурс бандажів підвищеної зносостійкості складе 775 тис. км під електровозами і 660 тис. км під тепловозами;

- техніко-економічний ефект від застосування бандажів підвищеної зносостійкості під вантажними локомотивами може бути отриманий за рахунок зниження об'єму щорічних закупівель нових бандажів і зменшення кількості обточувань колісних пар, вироблюваних за рік.