- •1 Аналіз показників роботи тягового рухомого складу в депо

- •1.2 Аналіз причин зносу колісних пар

- •2 Організація ремонту колісних пар в депо

- •3 Впровадження поточних методів ремонту колісних пар

- •4.3 Нова технологія перетягування бандажів колісних пар

- •Річний економічний ефект від застосування нової технології

- •Чисельність робочих, що вивільняються

- •Вплив нової технології на планові показники роботи депо зведені в табл.5.1.

- •6.1 Охорона праці в колісному відділенні

- •6.3 Розробка заходів з охорони праці

- •6.4 Загальні заходи по створенню безпечних умов праці

- •6.5 Розрахунок опадової частини стічних вод

1.2 Аналіз причин зносу колісних пар

Одним з чинників, що впливають на інтенсивний зніс гребенів бандажів електровозів, є перекіс колісних пар відносно рами візка. Раніше в депо перевіряли соосність колісних пар локомотивів. Це було документально зафіксовано в правилах ремонту рухомого складу. Зараз подібна перевірка не проводиться, а новими правилами ремонту параметр перекосу колісної пари відносно рами візки не нормується. Тому виникла ідея перевірити вплив перекосу колісних пар на знос гребенів.

В процесі робіт застосовували декілька способів виміру перекосу колісних пар у візку. Під ним умовилися розуміти відхилення осі колісної пари від перпендикуляра до рейки. Перекіс може бути вказуватись в градусах і міліметрах. В останньому випадку перекіс - це відстань від плями торкання колеса колісної пари до точки перетину рейки й перпендикуляра до неї, опущеному з точки торкання іншого колеса тієї ж колісної пари.

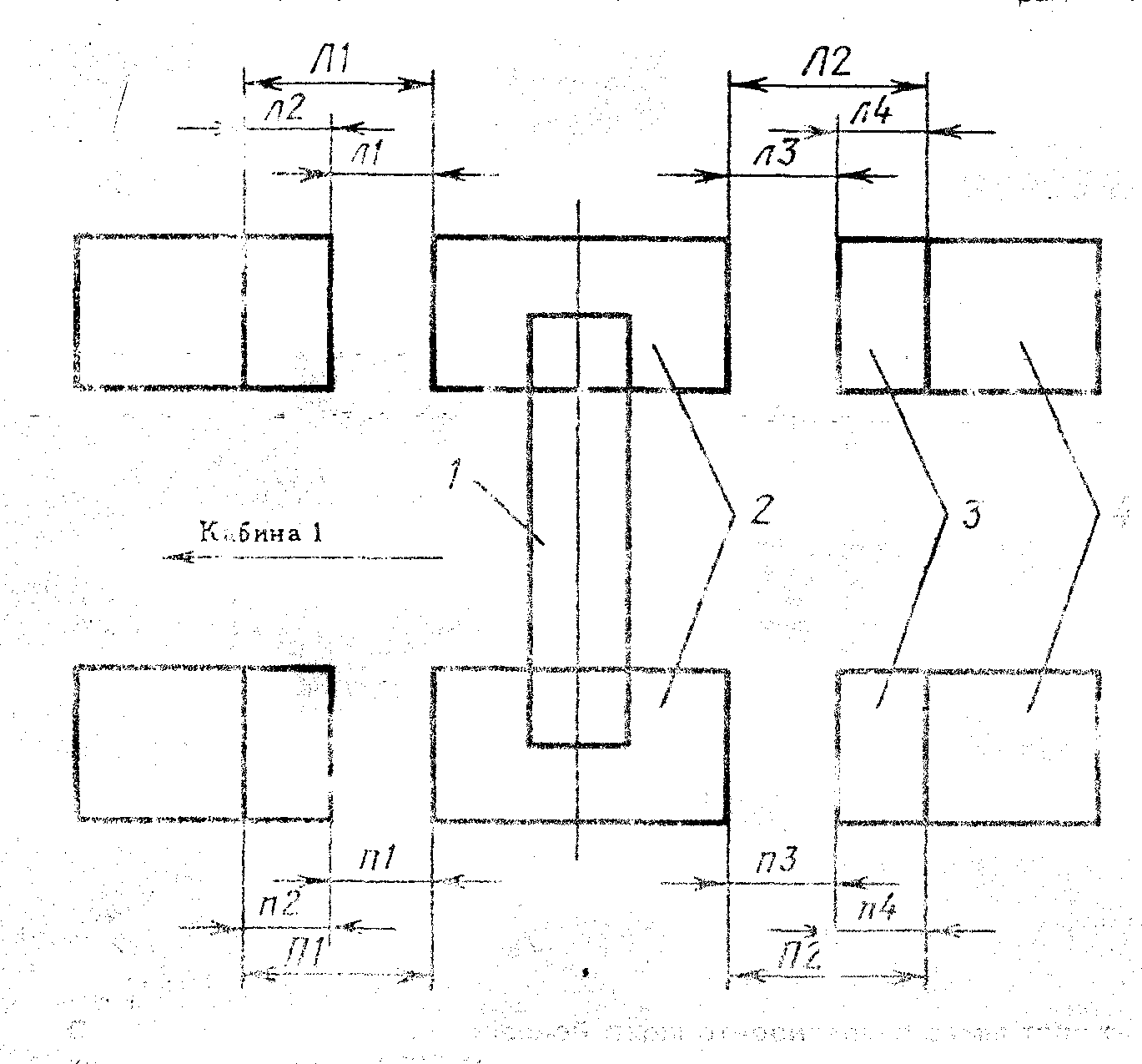

На електровозах заміряли наступні параметри, що контролюються: зазор між буксою й буксовою напрямною, товщину наличника напрямної букси, товщину гребеня. Величину, що знаходимо визначали як різницю суми зазорів між буксою й буксовою напрямною і товщини наличника напрямної букси. Схема замірів за допомогою вимірювального щупа й штангенциркуля показана на рисунку 1.12.

Перекіс розраховується за формулою:

П = (П1 + П2 – Л1 - Л2) lцк/lрам, (1.1)

де lцк - відстань між центрами кругів катання лівого і правого коліс, отриманого як сума відстані між внутрішніми гранями колісною пари (1440 мм) і двох відстаней між внутрішньою гранню колісною пари та центром круга катання (70 мм);

lрам – відстань між зовнішніми поверхнями буксових боковин рами (2240 мм).

Для визначення максимального перекосу до розрахованого додають суму зазорів між наличниками букс та їх напрямних, які збільшують перекіс.

Максимальній перекіс визначають по формулі

Пmax = [Σвсіх зазорів + (П2 - Л2) + (Л4 – П4)] lцк/2lрам, (1.2)

Перекіс заміряли за допомогою спеціального шаблону, що застосовується в депо для визначення осьового розбігу колісної пари (для знаходження максимального перекосу додатково використовують щуп).

На рівні верхньої частини брускової боковини рами заміряють відстань від внутрішньої грані колеса до внутрішньої поверхні рами. Цю операцію виконують для правої й лівої частин колеса на кожній стороні колісної пари.

1 – вісь колісної пари; 2 - букса; 3 – наличник напрямної букси; Л1, Л3 (П1, П3) – зазори між наличниками букси та буксових напрямних праворуч і ліворуч від букси для лівої (правої) частини електровоза; Л2, Л4 (П2, П4) – товщина наличників правої та лівої напрямних букси лівої (правої) частини локомотива.

Рисунок 1.12 – Схема заміру перекосу колісної пари відносно рами візка на тепловозі ТЕП70

Тангенс кута перекосу колісної пари

tg αпер = Δl / lхорди, (1.3)

де Δl – різниця правого і лівого замірів;

lхорди – довжина хорди кола колеса по вершині гребеня на рівні верхньої частини брускової боковини рами

При замірах колісних пар встановили,що довжина хорди змінюється в межах від 880 до 890 мм, що при розрахунках вносить похибку 0,2 мм. Однак нею можна знехтувати. Таким чином, довжину хорди можна рахувати постійною величиною, що дорівнює 885 мм. Щоб знизити похибку визначення перекосу, його визначають для лівої і правої сторін колісної пари, за величину справжнього перекосу приймають середнє значення.

Для визначення максимального перекосу до результату розрахунку додають суму зазорів між наличниками букс та їх напрямними, яка здатна збільшити перекіс:

Пmax = (Плів + Пправ)/2 + (П3 + Л1) lцк/lрам, при П=0 (1.4)

або

Пmax = (Плів + Пправ)/2 - (П3 + Л1) lцк/lрам, при П<0 (1.5)

Перекіс колісних пар електровозів ВЛ11 та ВЛ11М вимірювали пристосуванням, що розробили на кафедрі «Електрична тяга» УрГАПС. Середня похибка вимірювання складає 2 мм. На тепловозах ТЕ116 за допомогою штихмаса заміряли паралельність осей колісних пар з правої й лівої сторін, після чого визначали перекіс як різницю відстаней між осями колісних пар з правої й лівої сторін.

При перекосі колісної пари в рамі візка знос за профілем бандажа розташовується нерівномірно. На відстаючій стороні колісної пари по ходу руху бандаж є набігаючим. Максимальній знос зміщений у бік його внутрішньої грані, а на протилежному бандажі знос зміщується у бік зовнішньої грані.

Практика показує, що колісні пари в візку можуть встановлюватися з одностороннім перекосом. Тоді права або ліва боковина рами зміщується вперед при русі в один бік. При зміні направлення руху змінюється й перекіс рами візка. До такого положення візка в експлуатації можуть привести різні діаметри по кругу катання після їх обточування й різна конусність профілю бандажа.

У разі перекосу від неправильної установки колісної пари в рамі або від перекосу рами візка знос бандажів різко збільшується. Відбувається зсув площини контакту на конічну частину гребеня (так називаємий "полегшуючий контакт"). В результаті різко збільшується знос гребенів й рейок.

У експлуатації важко добитися установки колісної пари без перекосу. Тому можливий максимальний пробіг бандажа до обточування при визначеному навантаженні на колісну пару буде визначатися припускаємим кутом перекосу при випуску з ремонту й утриманням екіпажа в період експлуатації

Залежно від величини перекосу буде зростати знос бандажів й відповідно знижуватись пробіг локомотивів між обточуваннями колісних пар. На. це не звертають належної уваги і в більшості випадків усувають знос гребенів бандажів, що утворився, а не прагнуть його попередити, дотримуючись технології ремонту колісних пар й їх збирання в рамах візків. Хоча подібний недолік можна й потрібне повністю усунути.

На знос бандажів колісних пар й рейок суттєво впливають конструкції візків й умови їх утримання. При дослідженнях встановлено, що знос бандажів колісних пар збільшується пропорційно величині перекосу колісної пари в рамі візка. Перекіс колісної пари на ±5 мм з-за різних відстаней між центрами знижує пробіг колісної пари на 20 - 25 %.

Тривалі експерименти, аналіз конструкції й вивчення креслень візків показали, що причиною підвищеного підрізу гребенів на електровозах ВЛ11 й ВЛ11М може бути різна величина деформації гумових втулок валів поводків візків. Подальше розбирання поводків підтвердило вірність зробленого припущення. У деяких з них виявили розчавлені гумові втулки на валах поводків.

Однією з причин інтенсивного підрізу гребенів на безщелепних візках є різниця міжцентрових відстаней у візку (більше 1 мм) при статичній й динамічній установках колісних пар, поперечний зсув осей колісних пар щодо подовжньої осі рами візка більше 3 мм. До порушення міжцентрових відстаней приводить також різна жорсткість гумових втулок, що напресовуються на вали поводків. Щоб попередити підвищений знос гребенів, поводків, зняті при розбиранні візків з нормальнім зносом гребенів, слід при збиранні встановлювати на ті ж місця, де вони стояли й до розбирання.

У останні роки, не дивлячись на значне зменшення обсягу перевезень, залишається актуальним питання про знос залізничних коліс й рейок, особливо в кривих ділянках колії. Знос колісних пар і рейок залежить від великої кількості чинників, таких як стан й профіль колії, реальні площадки контакту колеса й рейки й, відповідно, напруження в місці контакту, механічні властивості металу коліс й рейок, наявність й склад мастила в кривих ділянках колії й багато що інше. На знос впливають навіть погодні умови.

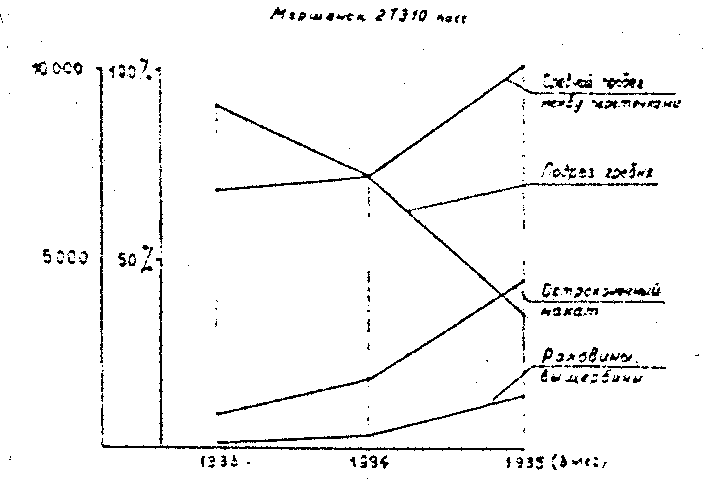

Проведено роботу по вивченню фактичного стану тепловозних бандажів в депо п’яти доріг Росії. Були визначені пробіги між обточками за період 1993 — 1995 рр., а також причини, по яким тепловози ставляться на обточування без викатки колісних пар [1].

Як показують отриманні данні, підріз гребеня є основною причиною малих пробігів між обточуваннями й, якщо вдається в деяких депо зменшити число випадків підрізу гребеня, то пробіги значно зростають. Приклад тому - депо Моршанськ Куйбишевської залізниці (рисунок 1.13). Знизивши відсоток відбракування по підрізу гребеня за період 1993 — 1995 рр. з 90 до 30 %, пробіги одній умовної колісною парі збільшився з 6 до 7,2 тис. км. в вантажному русі й з 7 до 10,2 тис. км. в пасажирському для тепловозів серни 2ТЕ10.

Рисунок 1.13 – Графік зниження відсотку відбракування колісних пар

На зменшення підрізу гребеня впливає багато чинників. Це й поліпшення стану колії, й підвищення якості ремонту локомотивів й та інш.

Звертає на себе увагу факт збільшення практично у всіх депо відбракування тепловозів за причиною загостреного накату (від 2 до 12 разів за розглядаємий період). Причому, спостерігається зв'язок між кількістю випадків підрізу гребеня й випадків загостреного накату.

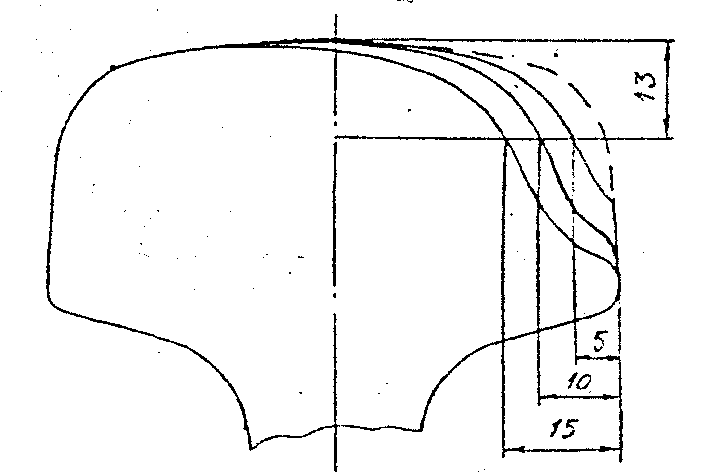

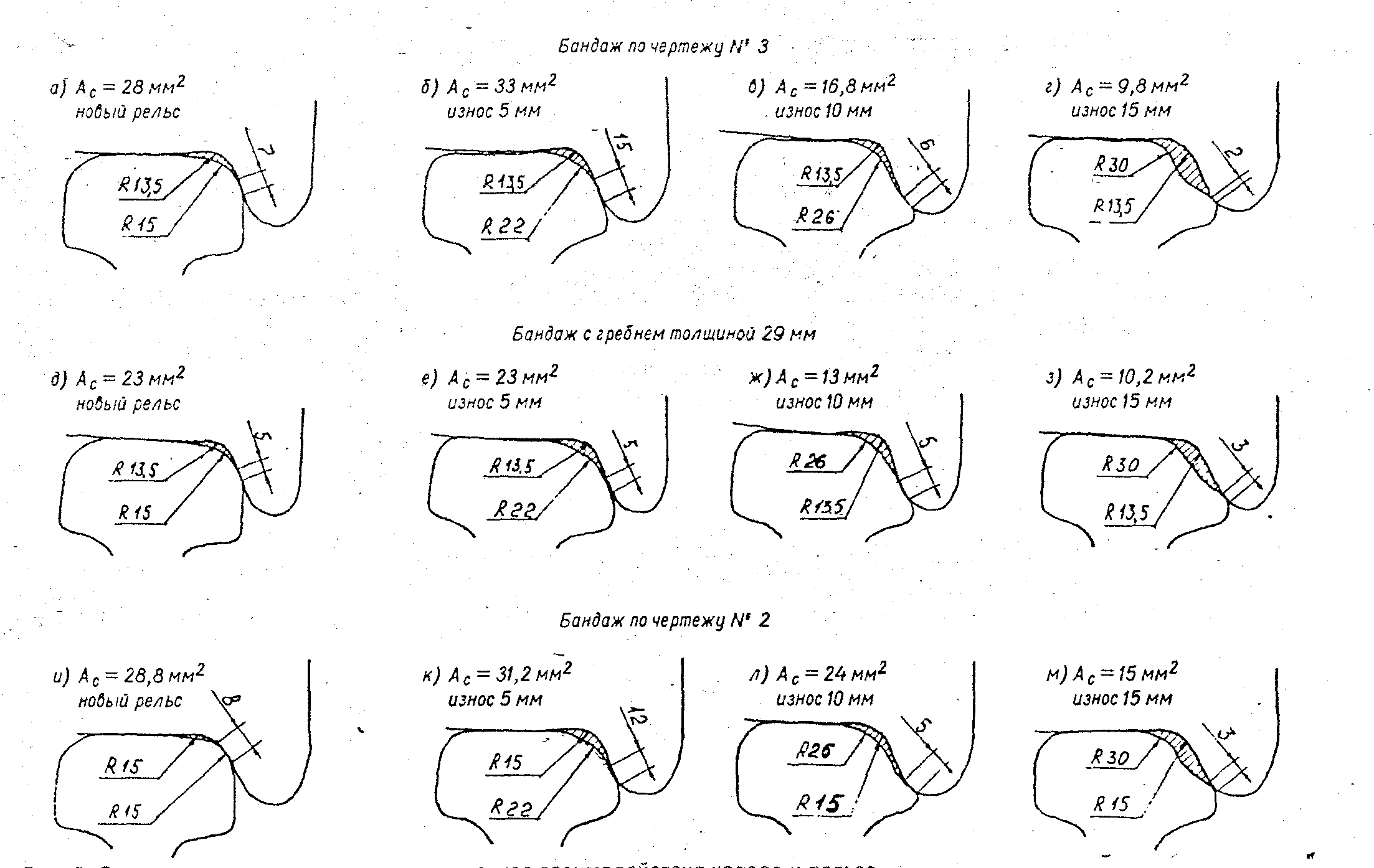

Були прораховані контурні площі контактування колеса й рейки. У відповідності з Інструкцією по формуванню ремонту й утриманню колісних пар тягового рухомого складу, моделями для розрахунку послужили випадки взаємодії нових (переточених) профілів бандажів по кресленням 2 й 3, а також бандажів з гребенем завтовшки 29 мм з новими і зношеними рейками типу Р65 при різних стадіях бічного зносу (5, 10, 15 мм на висоті 13 мм від поверхні катаня) (рисунок 1.14) в кривих ділянках колії. Ця модель вибрана тому, що час між обточками бандажів несумісний з періодичністю капітального ремонту колії і тому, як правіло, новий бандаж контактує з вже зношеною рейкою.

Рисунок 1.14 – Стадії бокового зносу рейки Р65

Розрахунок проводився без урахування кута набігання колеса на рейку. На рисунку 1.15 наведені схеми контакту різних варіантів взаємодії колеса і рейки, вказані контурні площі контакту, розміри ліній взаємодії у вертикальній площині і розміри, що утворюються в процесі зносу радіусів головки рейки. Якщо бічний знос рейки не перевищує 5 - 7 мм, то площі контакту збільшуються для профілів креслення 2, і 3, і залишаються незмінними для бандажів з товщиною гребеня 29 мм. На цьому етапі відбуваються знос і підріз гребеня.

Рисунок 1.15 – Схеми контактування різних варіантів взаємодії колеса і рейки

При великому зносі рейки площа контактування зміщується в напрямку вершини гребня і при граничному бічному зносі рейки 15 мм стає неминучим утворення загостреного накату, оскільки площа контакту зменшується в 2 - З рази і, відповідно, зростають напруження на контакті, які, як показують попередні розрахунки, перевищують межу текучості металу бандажа. М'якша сталь гребеня бандажа при цьому деформується і таким чином утворюється гострокінцевий накат.

Цей висновок підтверджується ще і тим, що, як видно з рисунок 1.16 (в, г, ж, з, л, м), місця контакту колеса і рейки і межа утворення загостреного накату геометрично співпадають. Не випадково у ряді депо фіксуються випадки виникнення загостреного накату при цілком допустимій для подальшої експлуатації товщині гребеня. Очевидно також, що і в прямих ділянках колії із-за вимушених поперечних коливань рухомого складу відбуваються вищерозглянуті процеси як у локомотивних, так і у вагонних коліс[1].

На практиці зустрічаються випадки, коли боковий знос рейки перевищує 15 мм. У цьому випадку можливий варіант контакту, показаний на рис. 1.5, коли між поверхнями катання утворюється зазор, а вершина гребеня зминається. Неоднозначність думок експлуатаційників про ефективність змащення бічної поверхні рейки і гребеня бандажа може бути пояснена і тим, що при нових і мало зношених рейках ефект від змащування спостерігається, а по мірі збільшення бічного зносу рейок і збільшення зазору між рейкою і гребенем (на рисунку 1.16 області утворення зазору заштриховані) результат змащування є практично нульовим.

Рисунок 1.16 – Схема контакту колеса і рейки при боковому зносі рейки більш 15 мм.

Таким чином, з позицій зменшення матеріальних витрат стає актуальною задача забезпечення більшої експлуатаційної узгодженості геометричних характеристик профілю бандажа і головки рейки. З цієї точки зору одним з напрямів подальших аналітичних і експериментальних досліджень є створення і аналіз роботи проміжних профілів, що забезпечують максимальну площу контакту колеса і рейки залежно від ступеня зносу останнього.[2]

1.3 Знос бандажів колісних пар

При вписуванні локомотивів в криві ділянки колії візка повертаються фактично не за рахунок забігання зовнішніх коліс, а під дією значних поперечних сил реакції зовнішньої рейки при постійно набігаючих на нього колісних парах.

Геометрична сума поперечною і подовжньою складових дотичної сили взаємодії між колесом і рейкою обмежується кулонової силою тертя Fк<N/f, де: N — сила тиску колеса на рейку; f — коефіцієнт тертя ковзання. При порушенні даної умови пружний зсув довколишніх шарів колеса і рейки в області їхнього контакту, зване крипом, переходить в ковзання колеса по рейці.

Поперечне прослизання коліс знижує силу тяги, а контакт гребеня колеса з рейкою приводить до перерозподілу сили тяги між колесами. Набігання зовнішнього колеса на рейку збільшується, процес вписування локомотива в криві утрудняється. Відбувається інтенсивне ковзання коліс по поверхні рейок і їхній швидкий взаємний знос.

Теоретично визначили, що рух колісної пари в кривій радіусом R0 без ковзання може відбуватися тільки за умови:

![]() (1.6)

(1.6)

![]() — гранична

величина радіуса кривої, описувана

центром колісної

— гранична

величина радіуса кривої, описувана

центром колісної

пари в горизонтальній площині;

2h — відстань між кругами катання коліс;

r0—радиус круга катання при центральній установці колісної пари;

i0 — тангенс рогу нахилу до осі колісної пари твірної;

δ — сумарний зазор між робочими поверхнями гребенів коліс і

внутрішніми гранями рейок.

По наведеній формулі виконали розрахунки граничних радіусів кривих колії для колісних пар різних серій електровозів і тепловозів. Приймали такі умови: діаметр 2 rо=1200 і 1250 мм (профіль колеса по кресленню 2 ГОСТ 11018), тангенс рогу io=1:20, зазори δ=14—34 мм (по діючих в даний час нормах).

В результаті встановили, що при русі по будь-якій кривій з Ro<1053 (1097) м колісні пари локомотивів з діаметром 2r0= 1200 (1250) мм не можуть котитися без ковзання уздовж рейок. Для всіх кривих з радіусом меншим 500 м необхідна величина Rδ/2 в 2—3 разу перевищує відповідну величину R0. В таких кривих в результаті ковзання коліс різко зростає знос коліс, особливо їхніх гребенів.

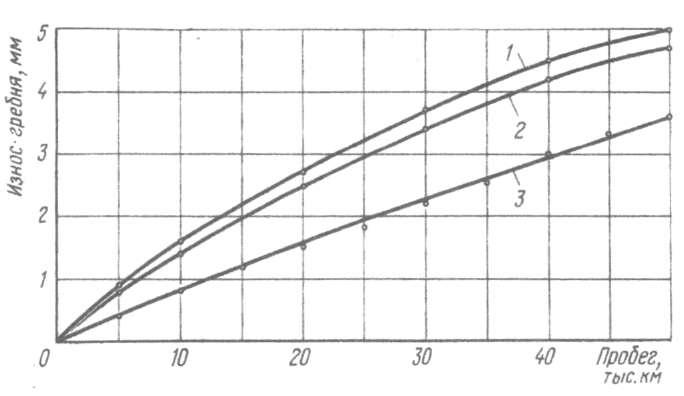

Рисунок 1.17 - Знос гребенів коліс тепловозів 2ТЭ10В, мають

стандартний профіль (1), профіль Зінюка-Никітського (2)

і МІІТа (3)

Теоретичні і експериментальні дослідження показали, що при дотриманні деяких конструктивних умов можна істотно понизити знос бандажів колісних пар і поліпшити реалізацію сили тяги при русі в кривих ділянках колії. Для цього треба обмежити прослизання коліс по рейках, створити умови для стійкого руху колісних пар по рейковій колії.

Щоб радикально поліпшити вписування жвавого складу в криві ділянки колії, необхідно застосувати на локомотивах такі візки, в яких колісні пари примусово або самостійно встановлюються по радіусу до центру кривої колії, а гребені коліс не торкаються головок рейок.

Обмежити ковзання колісних пар локомотивів при русі в кривих ділянках колії можна підбором раціонального профілю поверхні катання коліс. Випробували декілька варіантів профілю для різних серій електровозів і тепловозів.

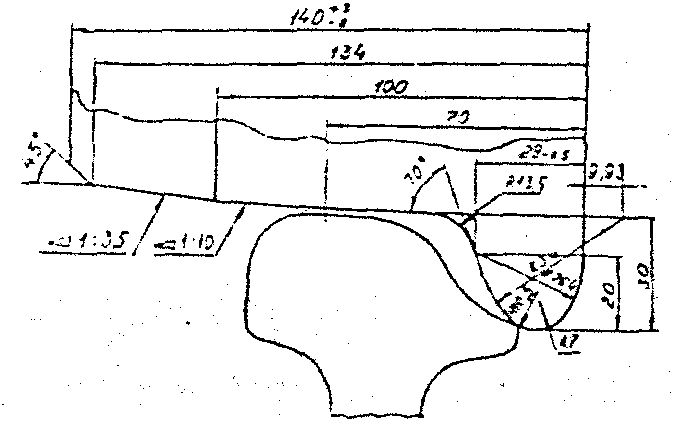

Профіль локомотивних коліс по кресленню 2 ГОСТ 11018-76. Конічний, конусність в області круга катання 2io=1:10. Товщина гребеня 33 мм.

Профіль локомотивних коліс по кресленню 2 ГОСТ 11018-76. Має змінну конічність. Ближче до зовнішньої грані колеса конусність 1:3,5 і далі 1:10. В околиці серединного круга катання конусність складає усього 1:50. Потім уклон до гребеня збільшується. Радіус закруглює поверхні профілю в місці переходу до викружці гребеня колеса рівний 70 мм. Товщина гребеня 33 мм.

Профіль локомотивного колеса за пропозицією МІІТа. Профіль МИИТ2 конічний, конусність в області круга катання 1:5. Товщина гребеня 29 мм.

Профіль локомотивного колеса Зінюка-Никітського з конусністю 1:6 і збільшеною товщиною гребеня.

Профіль поверхні катання колісних пар Львівської дороги із зменшеною товщиною гребеня, рівною 30 мм.

В депо обладнали три електровози серії вЛ80С. На одній секції встановлювали колісні пари з профілем по кресленню 3 ГОСТ 11018-76, а на інший — колісні пари з профілем МИИТ2. Пробіг електровозів склав 73, 75 і 85 тис. км. Знос гребеня коліс на пробіг 10 тис. км склав 0,91 мм, а у коліс з профілем МИИТ2 — 0,89.

Випробовували тепловоз серії 2ТЭ10В. Порівнювали секції із стандартним профілем коліс і з профілем коліс МИИТ2. Середній знос склав відповідно 1,23 і 0,75 мм на 10 тис. км. Стандартні профілі коліс 2 ГОСТ 11018 і профілі МИИТ2 середній знос гребеня колісних пар був рівний відповідно 1,18 і 0,76 мм на 10 тис. км. Профілі коліс Зінюка-Никітського порівнювали із стандартними і мали приблизно такий же знос гребенів (Рисунок1). I

Інтенсивність зносу гребенів тепловозів 2ТЭ10В значно зростала в осінньо-зимній період року. Це можна пояснити підвищеним ковзанням коліс, оскільки в цей час на поверхні рейок часто утворюються сніг, крига, іній.

Профіль 3 ГОСТ 11018-76 не забезпечив передбачуваних якостей у зв'язку з особливістю сучасної рейкової колії, що має порівняно велику подуклонку 1:20. У незношеної рейки немає перехідної поверхні закруглює від головки до викружки. Відстань між серединами головок рейок на 12 мм більше відповідно відстані між серединами коліс. Тому точка контакту колеса з рейкою при центральному положенні колісної пари в колії 1520 мм зміщена на межу ділянок з уклонами 1:20 і 1:100. Ділянка з малим уклоном при русі колеса в прямих не працює.

Розрахунки показують, що незношений профіль коліс по кресленню 3 ГОСТ 11018 створює колісним парам локомотивів кочення без прослизання (одноточечний контакт) при нормальній ширині колії 1520 мм тільки в кривих радіусом більше 2000 м. При русі колісної пари в кривих меншого радіуса відбувається ковзання по рейці в подовжньому напрямі з контактом в двох точках поверхні круга катання. Поперечне прослизання приводить до вироблення по поверхні катання канави на відстані приблизно 100 мм від зовнішньої грані колеса. Разом з цим відбувається підріз гребенів колісних пap.

Експлуатаційні випробування різних профілів на дорогах з великим числом кривих ділянок колії показали, що менший знос мають електровози і тепловози з конічним профілем коліс, у яких конусність в області круга катання 1:5 і товщина гребеня 29—30 мм.

Нові профілі коліс, що володіють більшій конічностю поверхні катання і меншою товщиною гребеня, забезпечують необхідну величину сумарного зазору між робочими гранями гребенів коліс і внутрішніми гранями рейок. Збільшення розгону в рейковій колії полегшує вписування візків, усуває ковзання коліс і зменшує інтенсивність зносу гребенів при русі локомотива на ділянках з великим числом кривих.