- •А. А. Рауба, д. В. Муравьев, а. В. Обрывалин

- •Введение

- •Лабораторная работа 1

- •Краткие теоретические сведения

- •Скорость перемещения гайки по ходовому винту для винтовой передачи (подача за минуту или минутная подача), мм/мин:

- •Где nх.В – частота вращения ходового винта, об/мин. Скорость перемещения рейки (реечной шестерни по рейке), мм/мин:

- •Порядок выполнения работы

- •Содержание отчета

- •Пример выполнения заданий

- •Контрольные вопросы

- •2.1. Краткие теоретические сведения

- •2.1.1. Расчеты кинематической цепи привода главного движения

- •2.1.2. Расчет кинематической цепи привода подачи

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •2.4. Контрольные вопросы

- •3.1. Краткие теоретические сведения

- •3.2. Порядок выполнения работы

- •Исходные данные для расчета режима резания при сверлении

- •3.3. Содержание отчета

- •3.4. Контрольные вопросы

- •Устройство и кинематическая схема поперечно-строгального станка

- •4.1. Краткие теоретические сведения

- •4.2. Порядок выполнения работы

- •4.3. Содержание отчета

- •4.4. Контрольные вопросы

- •Исходные данные для выполнения индивидуального задания

- •5.1. Краткие теоретические сведения

- •5.2. Описание наладок делительной головки

- •5.3. Содержание отчета

- •5.4. Контрольные вопросы

- •5.5. Примеры выполнения индивидуального задания

- •Исходные данные для выполнения индивидуального задания

- •Учебное издание

- •Технология конструкционных материалов

- •Часть 2

- •644046, Г. Омск, пр. Маркса, 35

Контрольные вопросы

1) Какие передачи могут передать вращение на значительное расстояние?

2) Какие передачи преобразуют вращательное движение в поступательное?

3) Имеется ли передаточное отношение между зубчатыми колесами, посаженными на одном валу?

4) Как устроена, для чего предназначена и как управляется двухсторонняя зубчатая кулачковая муфта?

5) Что такое общее передаточное отношение кинематической цепи механизма и как оно определяется?

6) По какому принципу работает реверсивный механизм, и каким образом он реализуется на металлорежущих станках?

7) Как по заданной частоте приводного вала рассчитываются значения частоты вращения и перемещение исполнительных элементов механизмов?

Лабораторная работа 2

УСТРОЙСТВО И кинематическая схема

токарно-винторезного станка

Цель работы: ознакомиться с устройством и кинематической схемой токарно-винторезного станка, приобрести навыки в определении значений частоты вращения шпинделя и подачи суппорта станка.

2.1. Краткие теоретические сведения

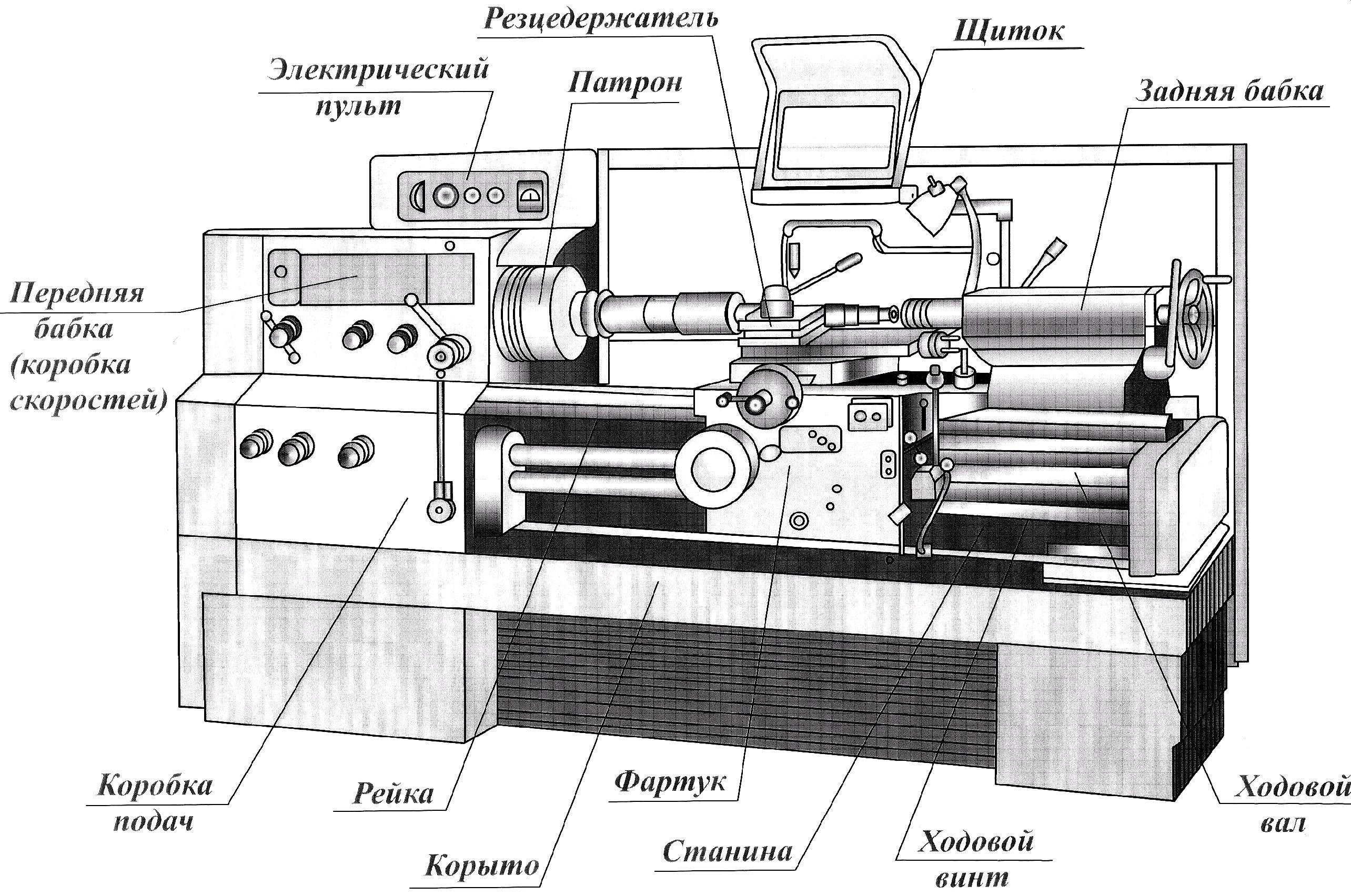

Токарно-винторезный станок состоит из пяти основных узлов: станина, передняя бабка, задняя бабка, суппорт и фартук (рис. 2.1), – и имеет привод главного движения резания и привод движения подачи, устройство и назначение которых достаточно подробно описаны в учебной литературе [1].

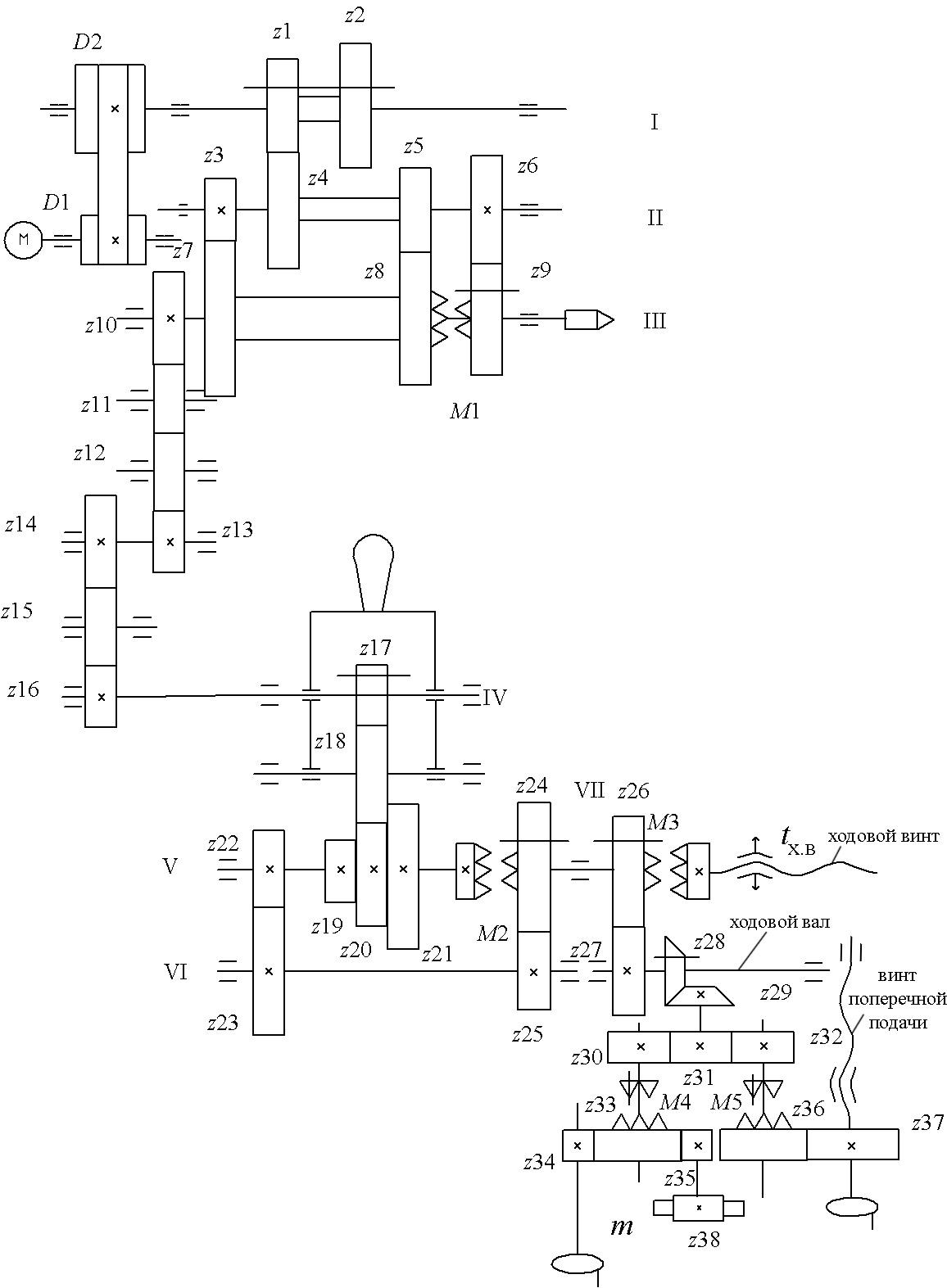

Устройство приводов станка удобно изучать по его кинематической схеме, представленной на рисунке 2.2. Кинематической схемой станка называется условное изображение всех механизмов и передач, которые передают движение от источника движения к исполнительным органам станка.

Рис. 2.1. Устройство токарно-винторезного станка модели 16К20

2.1.1. Расчеты кинематической цепи привода главного движения

Главным движением резания при точении является вращение шпинделя (вал, который вращается в подшипниках передней бабки) с закрепленной в нем обрабатываемой заготовкой. Оно обеспечивается передачей вращения от вала электродвигателя через ременную передачу, валы и шестерни коробки скоростей, предназначенной для изменения частоты вращения шпинделя (вал III на рис. 2.2) за счет изменения общего передаточного отношения привода.

Частота вращения шпинделя определяется по формуле, об/мин:

|

|

(2.1) |

где nэд – частота вращения вала электродвигателя, об/мин;

iоб – общее передаточное отношение кинематической цепи от электродвигателя до шпинделя станка.

Структурная схема механизма привода главного движения резания строится по кинематической схеме станка (см. рис. 2.2) аналогично схеме (1.11).

Рис. 2.2. Кинематическая схема токарно-винторезного станка

Структурная схема привода механизма главного движения резания имеет вид:

![]() М1 выкл.

М1 выкл.

![]()

![]()

![]() шпиндель

(2.2)

шпиндель

(2.2)

![]() М1 вкл.

М1 вкл.

С вала I на вал II вращение за счет перемещения двойного блока z1-z2 может передаваться либо через зубчатые колеса z1-z4, либо через z2-z5. С вала II на вал III движение передается через зубчатые колеса z5-z8.

Когда муфта M1 выключена, блок z7-z8 вращается на шпинделе свободно, поэтому движение на шпиндель может передаваться только через зубчатый перебор в следующей последовательности: через зацепление колес z7-z3 на вал II, а через зацепление колес z6-z9 – на шпиндель.

При включении муфты M1 за счет перемещения шестерни z9, изготовленной заодно с правой полумуфтой, по скользящей шпонке влево, зубчатое зацепление z6-z9 размыкается и образуется блок z7-z8-z9, который, в данном случае, будет вращаться вместе со шпинделем. Таким образом, с помощью подвижного блока зубчатых колес z1-z2 и муфты M1 можно получить четыре различных частоты вращения шпинделя.

Крутящий момент на шпинделе зависит от мощности электродвигателя и частоты вращения шпинделя и рассчитывается по формуле:

|

|

(2.3) |

где Nэд – мощность электродвигателя, кВт;

– КПД станка,

|

|

(2.4) |

где p, з, п.с, п.к – соответственно КПД ременной и зубчатой передач, пар подшипников скольжения и качения в механизме главного движения;

.ks – коэффициент, учитывающий потери в механизме подачи станка, ks = 0,96;

a, b, c, d – соответственно, число ремней в передаче, зубчатых передач, пар подшипников скольжения, пар подшипников качения в кинематической цепи, передающей движение от электродвигателя до шпинделя.

Таблица 2.1

Значения коэффициентов полезного действия элементов кинематической цепи

|

Элементы кинематической цепи |

Коэффициент полезного действия |

|

Клиноременная передача (один ремень) |

0,98 |

|

Зубчатая передача |

0,99 |

|

Подшипники скольжения (одна пара) |

0,98 |

|

Подшипники качения (одна пара) |

0,995 |