- •Система планово-предупредительного ремонта

- •Виды технического обслуживания и ремонта локомотивов

- •42 Е Нормы периодичности технического обслуживания и ремонта локомотивов

- •Нормы продолжительности технического обслуживания и ремонта локомотивов

- •Слесарно-механический ремонт якоря

- •Оценка состояния корпусной изоляции

- •Оценка состояния межвитковой изоляции

- •1. Оценка состояния межвитковой изоляции в обмотках якорей

- •2. Оценка состояния межвитковой изоляции в обмотках катушек полюсов

- •Технологические процессы сушки

- •1. Конвекционный способ сушки

- •2. Терморадиационный метод сушки

- •3. Вакуумный способ сушки

- •4. Токовая сушка

- •5. Комбинированный способ сушки

- •Технологические процессы пропитки

- •1. Капиллярный метод (пропитка погружением)

- •2. Ультразвуковая пропитка

- •2. Вакуумно-нагнетательная пропитка

- •3. Компаундирование изоляции катушек полюсов

- •Сборка тяговых электрических машин

Нормы продолжительности технического обслуживания и ремонта локомотивов

1. Нормы продолжительности технического обслуживания ТО-2 должны устанавливаться в следующих пределах:

для пассажирских локомотивов — не более 2 ч;

для двухсекционных грузовых тепловозов — не более 1,2 ч;

для трехсекционных локомотивов, а также электровозов ВЛ85 и ВЛ15 – не более 1,5 ч;

для четырехсекционных локомотивов — не более 2 ч;

для остальных локомотивов — не более 1 ч.

2. Средние для ОАО «РЖД» нормы продолжительности технического обслуживания ТО-З и планового ремонта локомотивов в условияхлокомотивных депо приведены в таблицах 1 и 2.

3. Средняя для ОАО «РЖД» норма продолжительности технического обслуживания ТО-4 для станков типа А-41 составляет 1,2 ч на каждую обтачиваемую колесную пару, для станков типа КЖ-20 – 2,0 ч на каждую колесную пару. Для станков других типов норма продолжительности технического обслуживания ТО-4 устанавливается в соответствии с документацией на станок.

|

Таблица 1 - Электровозы | |||||

|

Серии |

Техническое обслуживание ТО-З, ч |

Текущий ремонт |

Средний ремонт СР, сут. | ||

|

ТР-1, ч |

ТР-2, сут. |

ТР-3, сут | |||

|

ВЛ10, ВЛ11, ВЛ80, ВЛ82, ВЛ60 всех индексов, ВЛ15, ВЛ85, ВЛ65, ЭП1 |

– |

18 |

3 |

6 |

6 |

|

ЧС2, ЧС2Т, ЧС4, ЧС4Т, ЧС6, ЧС7, ЧС8, ЧС200 |

12 |

18 |

3 |

6 |

6 |

Таблица 2 -Тепловозы

|

Серии

|

Техническое обслуживание ТО-З, ч |

Текущий ремонт |

Средний ремонт СР, сут.

| ||

|

ТР-1, ч |

ТР-2, сут. |

ТР-3, сут | |||

|

Магистральные тепловозы всех серий, ТЭМ7.ТЭМ7А |

12 |

36 |

4 |

6 |

6 |

|

ЧМЭЗ и ТЭМ2 всех индексов, ТЭМЗ, ТЭМ16, ТЭМ17, ТЭМ18, ТГМ7,ТГМ11,ТГМ11А |

12 |

24 |

3 |

6 |

6 |

|

ТГМ1.ТГМЗ.ТГМ4Б, ТГМ23 всех индексов, ТГК2 |

5 |

24 |

8 |

16 |

20 |

4. Если с техническим обслуживанием ТО-3, текущим ремонтом ТР-1 или ТР-2 совмещается обточка бандажей колесных пар, необходимо норму продолжительности технического обслуживания (текущего ремонта) увеличивать на величину, соответствующую норме продолжительности технического обслуживания ТО-4.

5. При проведении вибродиагностики подшипников качения колёсно- моторных блоков норма продолжительности технического обслуживания или ремонта увеличивается до 0,5 ч на каждый колёсно-моторный блок. При проведении операций по диагностике других узлов норма продолжительности технического обслуживания или ремонта увеличивается в соответствии с документацией на применяемое диагностическое оборудование.

Указание начальника Зап.-Сиб. ж. д. ТРЭ 2/9 от 21.01.02

«О системе технического обслуживания и ремонта локомотивов», выписка

Таблица 1 – Нормы пробега локомотивов_41 е (17 04 14)

|

Серия электровоза |

Пробеги П, тыс. км | ||||

|

ТО2, час |

ТР |

СР |

КР |

КРП | |

|

ВЛ10, ВЛ11 |

72 |

30 |

600 |

2400 |

3000 |

|

ВЛ15 |

72 |

30 |

600 |

2400 |

3000 |

|

ВЛ80С, Т, К |

72 |

25 |

600 |

2400 |

3000 |

|

ВЛ85 |

72 |

25 |

600 |

2400 |

3000 |

|

ЧС2 |

24 |

20 |

250 |

2250 |

2500 |

|

ЭП1, ЭП10 |

24 |

20 |

250 |

2250 |

2500 |

Таблица 2 –Нормы простоя локомотивов на ремонте и обслуживании

|

Серия электровоза |

Нормы простоя электровозов, t | |||||

|

ТО2, час |

ТО4*, час |

ТР, час |

СР, сут |

КР, сут |

КРП**, сут | |

|

ВЛ10, ВЛ11 |

1 |

10 |

15 |

15 |

30 |

|

|

ВЛ15 |

1,5 |

15 |

22,5 |

22,5 |

35 |

|

|

ВЛ80С, Т, К |

1 |

10 |

20 |

15 |

30 |

|

|

ВЛ85 |

1,5 |

15 |

30 |

22,5 |

35 |

|

|

ЧС2 |

2 |

7,5 |

14 |

15 |

30 |

|

|

ЭП1, ЭП10 |

2 |

7,5 |

14 |

15 |

30 |

|

Примечание:

*ТО4 –время выполнения от 11,2 часа на колесную пару, 45 мин. 1 оборот КП;

**КРП по согласованию с депо

Показатели локомотиворемонтного производства:

Программа ремонта;

Потребное количество ремонтных стоил;

Потребное количество технологического оборудования (регламент депо);

Потребное количество рабочих и служащих (штатное расписание);

Процент неисправных локомотивов.

![]() ,

,

где

Sг– годовой линейный пробег локомотивов,![]() ;

;

Пi – норма пробега между ремонтамиi-го объема.

Коэффициент совмещения ремонтов:

![]() или

или

![]() ,

,

тогда

![]() .

.

Программа ТО4:

![]() ,

,

![]() ;

;

где - максимально допустимое значение проката в эксплуатации по ПТЭ,

- для пассажирских электровозов = 5мм,

- для грузовых электровозов = 7мм,

- для электропоездов = 8мм.

- интенсивность нарастания проката, коэффициент для конкретных типов профилей и ЭПС.

К примеру, для холмистого профиля и ЭПС постоянного тока

= 0,6 мм/104км; для холмистого профиля и ЭПС переменного тока

= 0,5 мм/104км.

Среднее значение межремонтного пробега между ТО4 – 80 120 тыс. км.

Программа непланового ремонта ЭПС:

МНР = SГ10-6,

где - коэффициент, характеризующий частоту отказов ЭПС в эксплуатации, зависит от серии ЭПС.

К примеру, для ЭПС постоянного тока средний коэффициент

= 6,2310-6км; для ЭПС переменного тока –= 8,5510-6км.

![]() ,

,

где Дi– количество рабочих дней для данного вида ремонта;

ti– продолжительность занятости стойла для выполнения данного вида ремонта, обслуживания (в сутках);

i– коэффициент, учитывающий количество рабочих смен за сутки и их продолжительность

- коэффициент, учитывающий неравномерность подхода ЭПС на ремонт.

К примеру, Д(ТР, СР, КР)= 253 дня,(ТР, СР, КР)= 1, для ТО3 и ТР= 1,1.

,

,

где

![]() – сумма произведений годовой программы

на норму затрат стако-агрегато-часов

в единицу времени;

– сумма произведений годовой программы

на норму затрат стако-агрегато-часов

в единицу времени;

вi– норма стако-агрегато-часов на единицу данного вида ремонта;

ФРГО– расчетный годовой фонд оборудования, зависит от количества смен и типа оборудования;

Рхоз– коэффициент, учитывающий использование данного типа оборудования для хозяйственных нужд депо.

Расчетный годовой фонд технологического оборудования

|

Оборудование |

1 смена, ч |

2 смены, ч |

3 смены, ч |

|

Металлорежущие, деревообрабатывающие |

2030 |

4015 |

5650 |

|

Поточные автоматизированные линии |

– – |

3725 |

5465 |

|

Сушильные печи |

– – |

– – |

5840 6% |

|

Рабочие места без оборудования |

2070 |

4140 |

6210 |

Использование оборудования для хозяйственных нужд депо Рхоз

-

Оборудование

Электровозное депо

Электровагонное депо

Токарные станки

1,18

1,19

Фрезерные станки

1,06

1,62

Строгальные станки

1,2

1,04

Кузнечное оборудование

1,15

1,15

Электрогазосварочное

1,15

1,13

Определение явочного количества рабочих ремонтных цехов:

![]() ,

,

где аi– норма трудозатрат [чел.час] для выполнения единицы данного вида ремонта или обслуживания;

ФРГР – расчетный годовой фонд одного рабочего,ФРГР= 1860 час.;

ка – коэффициент, учитывающий перевыполнение норм выработки,

ка= 1,11,15.

Определение списочного количества рабочих ремонтных цехов:

![]() ,

,

где кз– коэффициент замещения рабочих по болезни, отпускам, увольнениям и т.п.

Процентом неисправныхэлектровозовназывается отношение количества локомотиво-суток простоя во всех видах ремонта к количеству приписного парка депо.

Этим показателем определяется эксплуатационная надежность локомотива.

По отчетным ведомостям Управления дороги определяю два вида процента неисправных локомотивов:

1 – общий , 2 – деповской.

![]() ,

,

![]() ,

,

где NР– количество локомотивов, находящихся во всех видах ТО, ТР, СР;

NД– количество локомотивов приписного парка;

f– фронт технических обслуживаний и ремонтов [лок.сут/сут];

NР= fрi= fТО4+fТР +fСР +fНР +fКР +fКР пересылка

![]() ;

;

![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() .

.

NД= NЭ +NР +NРезерв,NРезерв = (0,10,15) NЭ.

деп должен быть не более 3,5%.

1 – Депо веерного типа.

2 – Депо прямоугольного типа.

3 – Депо ступенчатого типа.

веерные депо с поворотным кругом Rвн= 60м,

веерные депо со стрелочной улицей Rвн= 250м.

Недостатки: нереконструируется, нерасширяется, сложность монтожа кранового оборудования.

Д остоинства:

остоинства:

компактность,

минимальные затраты на строительство, обслуживание,

минимальные коммунальные затраты.

Недостатки:

нереконструируется, нерасширяется,

необходимость искусстввенного освещения внутренних цехов.

Достоинства:

естественное освещение всех помещений,

возможность приспособить цеха к ремонту любой серии ЭПС,

легкость реконструкции и расширения,

занимает небольшие территории.

Недостатки:

дороговизна строительства и обслуживания цехов.

1 – Минимальные транспортные затраты на перемещение крупногабаритных узлов и деталей в ремонт и из ремонта;

2 – Оптимальное распределение рабочих площадей цехов и участков в соответствие с программой ремонта депо;

3 – Возможность проведения модернизации, расширения или реконструкции участка в связи с увеличением программы ремонта или смены серии локомотива;

4 – Раздельное размещение участков с «высокоточными» и «тяжелыми» технологическими процессами;

5 - Отдельное размещение участков с экологически опасным технологическим процессом.

Площади производственных помещений электровозного депо с программой ремонта СР до 30 лок.секций в год

|

Наименование отделений, цехов |

Норма площади, м2 | ||

|

Депо ЭПС постоянного тока |

Депо ЭПС переменного тока | ||

|

|

Электромашинное отделение |

970 |

970 |

|

|

Испытательная станция |

200 |

200 |

|

|

Пропиточно-сушильное отделение |

140 |

140 |

|

|

Трансформаторное отделение |

|

280 |

|

|

Отделение сушки трансформаторного масла |

|

70 |

|

|

Отделение полупроводниковых преобразователей |

|

55 |

|

|

Отделение электронной аппаратуры |

110 |

150 |

|

|

Электроаппаратный участок |

180 |

280 |

|

|

Пантографное отделение |

80 |

80 |

|

|

Отделение заправки лыж |

35 |

|

|

|

Отделение ремонта аккумуляторов |

130 |

180 |

|

|

Колесно-бандажный участок |

650 |

650 |

|

|

Роликовое отделение |

55 |

55 |

|

|

Отделение шерстемоечное и отчистки фильтров |

50 |

100 |

|

|

Автотормозное отделение |

80 |

80 |

|

|

Отделение ремонта компрессоров |

80 |

80 |

|

|

Отделение КИП и скоростемеров |

110 |

110 |

|

|

Отделение ремонта автостопов и радиостанций |

70 |

70 |

|

|

Механический участок |

250 |

250 |

|

|

Слесарно-заготовительный цех |

150 |

150 |

|

|

Кузнечное отделение |

140 |

140 |

|

|

Термическое отделение |

60 |

60 |

|

|

Заливочное отделение |

70 |

70 |

|

|

Электрогазосварочное отделение |

110 |

110 |

|

|

Гальваническое отделение |

160 |

160 |

|

|

Полимерное отделение |

160 |

160 |

|

|

Столярное отделение |

50 |

50 |

|

|

Молярное отделение |

15 |

15 |

|

|

Моечное отделение |

190 |

190 |

|

|

Химическая лаборатория |

110 |

110 |

|

|

Экспериментальный участок |

130 |

130 |

|

|

Инструментальная |

100 |

120 |

|

|

Кладовая |

550 |

650 |

|

|

Хозяйственное отделение |

100 |

100 |

|

|

Административно-бытовой корпус |

10002500 |

10002500 |

Основные принципы организации ремонта

Спецификация крупных депо (организаций).

Концентрация и кооперирование производства.

Крупноагрегатный поточный метод ремонта.

Комплексная механизация и автоматизация производственных процессов.

Научная организация труда.

Широкое использование средств диагностики.

Различают несколько систем ремонта:

1 – система ремонта на постоянных местах (разборка, ремонт и сборка выполняются на одном месте);

2 – поточная система ремонта;

– индивидуальная система ремонта (все восстановленные узлы и детали устанавливаются на тот же ЭПС);

– крупно-агрегатный (агрегатный) метод ремонта (используется принцип взаимозаменяемости, система градаций).

П оточная

линия СР с годовой программой ремонта

50 80 электровозов

оточная

линия СР с годовой программой ремонта

50 80 электровозов

Поточная линия среднего ремонта

0I– Подготовительная позиция ремонта, очистка, снятие аппаратов и вспомогательных машин;

I– Демонтаж электровоза;

II– Демонтаж тележек;

III– Стенд для разборки КМБ;

IV– Комплексно-механизированный стенд для сборки КМБ;

V– Поточная линия ремонта рам тележек;

1 – Разборка и дефектировка,

2 – Сварочные работы,

3 – Слесарно-механические работы,

4 – Окрасочная камера,

5 – Сушильная камера,

6 – Позиции предварительной сборки и приемки рам тележек.

VI– Позиция сборки рам тележек;

VII– Покраска и монтаж электровоза;

VIII– Испытание и приемка.

Технологический процесс– это строгая последовательность всех работ, которые необходимы для восстановления требуемых характеристик узла (детали) по соответствующим нормативам.

Технологический процесс ремонта ЭПС или узла можно разделить на следующие процессы (работы):

1 – подготовка к ремонту (очистка, предварительный контроль, проверка работоспособности);

2 – демонтаж (разборка);

3 – дефектировка узлов (деталей);

4 – установление полного объема ремонтных работ;

5 – ремонт (частичная замена деталей);

6 – сборка;

7 – проверка, испытание и регулировка;

8 – приемка.

Регламентирующие документы и инструкции, использующиеся при ремонте:

1 – ПТЭ (Федеральный закон по эксплуатации подвижного состава и безопасности движения ж. д. транспорта);

2 – Правила текущих ремонтов и технических обслуживаний, Правила средних и капитальных ремонтов ЭПС;

3 – Правила ремонта тяговых двигателей и электрических машин ЭПС;

4 – Инструкции по ремонту отдельных узлов ЭПС;

5 – Технические условия на ремонт отдельных узлов ЭПС;

6 – Карта технологического процесса ремонта узла ЭПС;

7 – Маршрутная карта технологического процесса ремонта узла ЭПС;

8 – Журнал технического состояния узлов и ЭПС;

9 – Журнал постановки и выдачи с ремонта ЭПС;

10 – Цеховой журнал ремонта узла или ЭПС.

Неблагоприятные факторы, влияющие на работу ЭПС

1 – Динамические усилия;

2 – Повышенная запыленность, увлажненность, широкий диапазон и интенсивность изменения температуры;

3 – Высокая частота коммутаций.

В процессе эксплуатации узлы и детали электровоза, как известно, подвергаются значительным нагрузкам. Эти нагрузки и соответственно напряжения в деталях и узлах электровозов существенно возрастают при переходных и динамических процессах, когда механические силы, электрический ток и напряжение превышают номинальные значения. При таких условиях существенно возрастают нагрузки на механическую часть, недопустимо нагреваются обмотки электрических машин и пуско-тормозных резисторов, возникают пробои и перекрытия изоляции.

Влияние переходных процессов на износ и повреждение деталей и узлов электровоза усугубляется высокой запыленностью, влажностью и широким диапазоном температуры окружающего воздуха. В результате указанных причин происходит непрерывный износ деталей электровозов в эксплуатации, действие которого, как указывалось выше, призвана нейтрализовать и компенсировать система технического обслуживания и ремонта.

ИЗНОС – это непрерывный необратимый естественный процесс изменения размеров или структуры детали (изделия). При достижении предельно допустимых износов детали или какого-либо узла их эксплуатация запрещается.

ПОВРЕЖДЕНИЕ – это случайные или возникающие в результате достижения предельных износов неисправности, приводящие к выходу из строя узла.

Различают четыре вида износов:

1 – Механический износ,

износ схватывания первого рода (молекулярный),

износ схватывания второго рода (тепловой),

окислительный износ,

абразивный износ,

осповидный износ;

2 – Термический износ;

3 – Электроэрозионный износ;

4 – Коррозионный износ.

1. Наибольший объем ремонтных работ вызывает механический износ, возникающий вследствие действия сил трения. Силы трения весьма чувствительны к малейшим загрязнениям фрикционных поверхностей. При наличии на поверхности трения смазочных материалов изменяются свойства поверхностных слоев. Износ деталей имеет различный характер.

1.1 Молекулярное схватывание происходит в отсутствии смазки и слоя окислов при трении скольжения с малыми скоростями и при давлениях, превышающих предел текучести металла. Вследствие пластической деформации поверхностных слоев металла в местах контакта возникают молекулярные связи. При относительном перемещении фрикционные поверхности разрушаются из-за вырывания частиц металла с менее прочного тела. Износ подобного рода наблюдается у деталей опор кузова, межтележечного соединения, хвостовика головки автосцепки. Интенсивность износа - 45 мкм/ч.

1.2 Тепловой износ образуется при трении скольжения с большими скоростями и давлениями. Высокая температура снижает прочность фрикционных поверхностей, вызывает схватывание и отрыв частиц металла. Такой износ характерен для тормозных колодок, подшипников МОП. Интенсивность износа - 34 мкм/ч при наличии смазки.

1.3 Окислительный износ имеет место как при трении скольжения, так и при трении качения и является результатом разрушения слоев окислов при взаимном перемещении поверхностей. Интенсивность износа возрастает, если сжимающая сила переменная. Особую опасность окислительный износ представляет для тонкостенных конструкций, поскольку может значительно уменьшить площадь их сечения Интенсивность износа – 0,30,5 мкм/ч.

1.4 Абразивный износ возникает при трении скольжения вследствие попадания в зону контакта абразивных зерен, которые срезают частицы металла. Абразивные свойства проявляются у многих минеральных материалов, в том числе у песка, каменного угля. Обычно такому износу подвержены детали, конструктивно не защищенные от попадания на них абразивных материалов и работающие в условиях большой запыленности, например шарнирные узлы тормозной рычажной передачи, рессорного подвешивания, наличники челюстных букс.

1.5 Осповидный износ наблюдается при трении качения и нагрузках, превышающих предел текучести. В результате на фрикционных поверхностях возникают явления усталости металла. В зависимости от давления, материала, размера и формы поверхности на ней могут возникать различного рода мелкие выщербины. Такой износ характерен для поверхностей роликов и колец подшипников качения.

Помимо износа от сил трения, или, как его принято называть, механического износа, при эксплуатации электровозов детали подвергаются и износу других видов.

2 Термический износ возникает под действием тепла, выделяющегося в элементах электрических цепей при прохождении по ним тока. Выделение тепла влечет за собой снижение электрической прочности изоляционных материалов (старение изоляции), уменьшение механической прочности токоведущих элементов (отжиг меди), потерю запирающих свойств полупроводниками.

3 Электроэрозионный износ связан с уносом металла с рабочей поверхности электрических аппаратов в момент разрыва ими электрической цепи. Возникающая при этом дуга разрушает рабочие поверхности контактов, вызывает их износ. Такой износ характерен для полозов токоприемников, контактов контакторов и выключателей, коллекторов электрических машин, а также токопроводящих контактов трения качения и трения скольжения (моторно-осевые и роликовые подшипники, зубчатые передачи и др.).

4 Коррозионный износ обусловлен окислением металлов кислородом воздуха. Этот повсеместный процесс может вызвать износ деталей электровозов. Процесс коррозионных повреждений ускоряется в условиях повышенной влажности, резкой смены температур, запыленности, т. е. в условиях, свойственных эксплуатации локомотивов.

Из всех видов износа наибольшее влияние на межремонтные пробеги оказывает механический износ. Именно по этой причине в большинстве случаев принимается решение о постановке электровоза в ремонт, где производятся замена и восстановление деталей.

Распределение порч и неплановых ремонтов ЭПС по узлам

|

Наименование узла |

Порчи |

Неплановые ремонты, 10-6км | |

|

10-6км |

в % к общему кол-ву | ||

|

1. Тяговые двигатели |

0,27 |

22,75 |

3,1 |

|

2. Вспомогательные машины |

0,08 |

6,43 |

0,96 |

|

3. Электроаппаратура |

0,58 |

48,2 |

1,63 |

|

4. Тяговые трансформаторы и реакторы |

0,02 |

1,29 |

0,11 |

|

5. Преобразователи и электроника |

0,01 |

0,62 |

0,04 |

|

6. Колесные пары |

0,06 |

4,65 |

1,41 |

|

7. Механическое и пневматическое обор. |

0,19 |

16,06 |

2,32 |

|

Итого |

1,21 |

100 |

9,57 |

1 Повышение класса чистоты обрабатываемой поверхности и класса точности сборки узлов.

Подбор материалов для пар трения.

Подбор и применение соответствующих смазочных материалов.

Упрочнение трущихся поверхностей.

Применение рациональных конструкторских решений.

1 Повышение класса чистоты обрабатываемой поверхности

На ЭПС приняты 3 и 4 классы чистоты обрабатываемой поверхности (узлы сочленения, ударно-тяговые аппараты, узлы подвески, шарниры контакторов, контакты аппаратов и т. п.), а также 6 9 классы чистоты (МОП, МЯП, коллектора электрических машин).

Повышение класса точности сборки узлов – из девяти классов точности сборки на ЭПС применяется 3, 4 классы.

2 Подбор материалов для пар трения

Применение полимерных и керамических материалов (узлы трения скольжения), использование мягких металлов для пар трения (МОП), контактно-коммутационные подвижные поверхности (медь – графит).

3 Подбор и применение соответствующих смазочных материалов

Консистентные, жидкие, графитовые и комбинированные смазки.

4 Упрочнение трущихся поверхностей

4.1 Термические способы упрочнения трущихся поверхностей.

Термическому упрочнению подвергают детали, поверхности которых работают в условиях механического износа и ударных нагрузок (валики тормозной рычажной передачи, рессорного подвешивания, зубья шестерен, валики аппаратов).

Объемная и поверхностная закалка. Объемная закалкаосуществляется в термических печах при температуре 4009500С с последующим интенсивным охлаждением.Поверхностная закалкаосуществляется в электропечах токами высокой частотыf=103106Гц, чем выше частота, тем тоньше закаливаемый слойh= 0,10,3 мм.

4.2 Термохимические способы упрочнения трущихся поверхностей

4.2.1 Цементация (подвергаются детали, изготовленные из низкоуглеродистых сталей) осуществляется в термических печах при температуре 900 9500С (красное каление) с помещением в среду углерода и последующим охлаждением. В зависимости от времени выдержки (t= 48 час) получается толщина упрочненного слояh= 0,10,2 мм (приt= 4 час,h= 0,1 мм; приt= 8 час,h= 0,2 мм,tвыдержки= 812 час).

4.2.2 Азотирование (нитрирование) осуществляется в термических печах при температуре 480 6500С с помещением в среду аммиакаNH3и последующим охлаждением. Толщина упрочненного слояh= 0,10,3 мм.

4.2.3 Цианирование (подвергаются детали, изготовленные из низкоуглеродистых сталей) осуществляется в термических ваннах с расплавом солей содержащих цианин (NaCN, CuN, KCN) при температуре 8208500С.

4.3 Гальванические способы упрочнения

хромирование;

никелирование;

железнение;

цинкование.

4.4 Упрочнение наклепом

накатка роликами позволяет получить 8 – 9 класс чистоты при h= 0,10,2 мм;

дробеструйный наклеп (h= 0,10,3 мм).

4.5 Электроискровое упрочнение (наплавка металла с частотой тока f=200250 Гц (h= 0,10,15 мм).

4.6 Плазменное напыление (только для круглых деталей). Толщина упрочненного слоя h= 0,10,3 мм.

Термическому упрочнению подвергают детали, поверхности которых работают в условиях механического износа и ударных нагрузок (валики тормозной рычажной передачи, рессорного подвешивания, зубья шестерен, валики аппаратов).

Электролитические методы применяют для восстановления изношенных поверхностей валов, посадочных поверхностей колец подшипников и буксовых щитов тяговых двигателей (железнение), шеек коленчатых валов, стальных кулачков и шеек кулачковых валов групповых переключателей (хромирование), а также декоративно-защитного покрытия поручней лестниц (никелирование), защиты деталей электрических аппаратов от атмосферной коррозии (цинкование).

При ремонте электровозов находят применение различные методы упрочнения деталей. Механическое упрочнение применяют для деталей, работающих под значительными знакопеременными нагрузками.

Оси колесных пар, коллекторы тяговых двигателей подвергаются накатке роликом с помощью специальных приспособлений. Поверхность деталей рессорного подвешивания (рессор, пружин) упрочняют наклепом дробью.

Термохимическое упрочнение в отличие от термического обеспечивает не только упрочнение металла, но и изменение его химического состава путем насыщения поверхностного слоя углеродом (цементация), азотом (азотирование) либо азотом и углеродом одновременно (цианирование и нитроцементация). Указанные методы применяют для повышения износостойкости поверхностей особо напряженных деталей (межтележечные соединения, опоры кузова, валики тормозной рычажной передачи).

5 Применение рациональных конструкторских решений

Замена трущихся деталей узлами качения, замена челюстных букс – поводковыми, замена контактов – полупроводниками и др.

Одним из важнейших средств совершенствования системы технического обслуживания и ремонта электровозов является внедрение технической диагностики. В условиях усложнения конструкции электровозов обеспечение достаточной надежности их в эксплуатации предполагает значительное расширение использования средств технической диагностики. С помощью этих средств определяют явные отказы или повреждения и прогнозируют надежность на период эксплуатации до очередного вида технического обслуживания или планового ремонта.

В зависимости от назначения и устройства различают следующие системы диагностирования:

по степени охвата изделия – локальные и общие;

по характеру взаимодействия объекта и диагностического устройства – функциональные и тестовые;

по используемым средствам – универсальные и специализированные, встроенные и внешние;

по степени автоматизации – автоматические, автоматизированные и ручные.

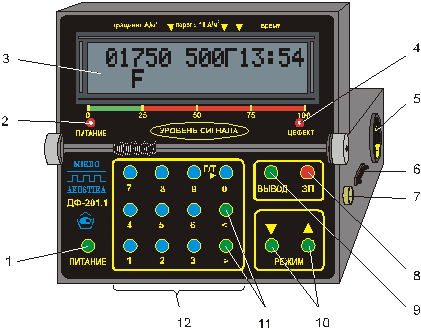

Стационарным средством технической диагностики ЭПС является диагностический комплекс (ДОКТОР-30), предназначенный для проверки электрических цепей электровозов. С его помощью можно проверять сопротивление изоляции силовых цепей, сопротивление пусковых резисторов, развертку главного переключателя, последовательность срабатывания аппаратов управления, защиты, АЛСН и др.

При определенных условиях целесообразно использовать средства, специализированные на выполнении одной или нескольких операций технической диагностики. Специализированные стенды, переносные и передвижные установки могут быть объединены в комплексную систему деповской или заводской диагностики.

Наиболее предпочтительно внедрение автоматических и автоматизированных средств диагностики. Они обладают высоким быстродействием, дают возможность за короткое время выполнить большое число измерений, необходимых для всесторонней оценки состояния объекта. Благодаря объективности диагностирования исключаются случаи выпуска электровозов из ремонта или технического обслуживания с неустраненными неисправностями и последующие отказы в эксплуатации. Техническая диагностика позволяет уменьшить число и объемы плановых ремонтов и технических обслуживании, поскольку работы по поддержанию и восстановлению работоспособности проводятся только на тех узлах, которые действительно в этом нуждаются. Благодаря ликвидации ревизий и разборок агрегатов для оценки их состояния снижается трудоемкость и повышается эффективность ремонта.

В практике широкое применение находят различные методы дефектоскопии. В соответствии с ГОСТ 18.358-78 действуют 10 видов неразрушающего контроля:

1. Магнитный;

2. Акустический;

3. Капиллярный;

4. Течеискания;

5. Электрический;

6. Радиационный;

7. Оптический;

8. Тепловой;

9. Радиоволновой;

10. Вихретоковый.

1. Магнитный способ (магнитная дефектоскопия)

1.1 Порошковый способ магнитной дефектоскопии

1.1.1 Сухой способ (порошки ПЖ6М размер зерна 70мкм 90% Fe)

1.1.2 Мокрый способ (метод суспензии) (порошки ПЖ6ВМ размер зерна 10мкм)

50% трансформаторного масла, 50% керосина – 1л суспензии на 200г порошка

Достоинства:простота способа; недорогое оборудование

Недостатки: обнаружение дефектов только у магнитных металлов, выходящие на поверхность; невозможность автоматизации.

Для обнаружения трещин и металлургических пороков в ответственных деталях электровозов может быть использована ультразвуковая, магнитная, цветная и люминесцентная дефектоскопия. Наибольшее распространение на железнодорожном транспорте получила магнитно-порошковая дефектоскопия. Стальные детали для проверки этим методом должны быть либо намагничены, либо находиться в магнитном поле, создаваемом специальным аппаратом. Для обнаружения дефектов используют порошок, содержащий множество тонко размельченных ферромагнитных частиц, которые, взаимодействуя с электромагнитным полем, перемещаются к дефекту и осаждаются на его краях. При этом образуется видимое изображение дефекта, легко обнаруживаемое при визуальной проверке деталей. Для уменьшения силы трения между поверхностью проверяемой детали и частицами порошка его обычно применяют в смеси с трансформаторным или компрессорным маслом и керосином. В 1 л жидкости обычно размешивают 200 г порошка.

Д ля

контроля деталей, имеющих темную

необработанную поверхность, применяют

сухой магнитный порошок с добавкой 15%

(по массе) красителя — окиси цинка

или двуокиси титана.

ля

контроля деталей, имеющих темную

необработанную поверхность, применяют

сухой магнитный порошок с добавкой 15%

(по массе) красителя — окиси цинка

или двуокиси титана.

Магнитный порошок, применяемый для дефектоскопии, должен быть однородным, чистым и достаточно измельченным. Немагнитных примесей не должно быть более 10%. В локомотивных депо используют порошки ПЖ6М и ПЖ6ВМ, отличающиеся размером частиц железа. Качество применяемых магнитных порошков должно подвергаться лабораторному контролю.

Для создания магнитного поля при дефектоскопии деталей электровозов применяют дефектоскопы различных конструкций. Наибольшее распространение имеют дефектоскопы седлообразные МД-12ПС, эксцентричные МД-12ПЭ и шеечные МД-12ПШ. Стальные детали после воздействия на них постоянного и переменного магнитного поля остаются намагниченными. Чтобы снять намагниченность, используют дефектоскопы или демагнитизаторы. Магнитной дефектоскопии подвергают оси колесных пар, зубья и венцы больших зубчатых колес, зубья шестерен, коренные листы рессор и другие детали.

1.2 Магнитографический метод

Обнаружение дефектов с помощью магнитной ленты или пленки (размер дефекта 34мкм).

1.3 Феррозондовый способ

Обнаружение дефектов с помощью зондов по изменению характеристики магнитного поля (размер дефекта 34мкм).

1.4 Индукционный способ

Обнаружение дефектов с помощью магнитной индукции.

2. Акустический способ (ультразвуковая дефектоскопия)

При техническом обслуживании и ремонте электровозов все большее применение находит ультразвуковая дефектоскопия. Она основана на способности ультразвуковых волн при распространении в твердых телах отражаться от разрывов сплошности. Под разрывами сплошности понимают неоднородности материала (трещины, раковины и другие пороки), акустическое сопротивление которых отличается от акустического сопротивления основной среды.

К оэффициент

отражения зависит от размера и характера

препятствия, встретившегося на пути

распространения колебаний. По виду

изображения отраженных колебаний,

получаемому на электроннолучевой

трубке дефектоскопа, можно судить

о наличии дефекта в проверяемой

детали. В локомотивных депо и на

локомотиворемонтных заводах

используют главным образом

ультразвуковые дефектоскопы УД-10П и

УД-ЗОП (0,524МГц).

С их помощью проверяют оси и бандажи

колесных пар, зубчатые колеса и шестерни,

валы и болты тяговых двигателей и другие

детали электровозов.

оэффициент

отражения зависит от размера и характера

препятствия, встретившегося на пути

распространения колебаний. По виду

изображения отраженных колебаний,

получаемому на электроннолучевой

трубке дефектоскопа, можно судить

о наличии дефекта в проверяемой

детали. В локомотивных депо и на

локомотиворемонтных заводах

используют главным образом

ультразвуковые дефектоскопы УД-10П и

УД-ЗОП (0,524МГц).

С их помощью проверяют оси и бандажи

колесных пар, зубчатые колеса и шестерни,

валы и болты тяговых двигателей и другие

детали электровозов.

Достоинства:простота способа; обнаружение скрытых и поверхностных дефектов; дефектоскопия любых материалов кроме пористых.

Недостатки:сложность обнаружения дефектов у многоэлементных конструкций, а также конструкций с неровными поверхностями; необходимость подбора частоты для разных материалов и конструкций.

3. Капиллярный способ (цветная дефектоскопия)

В случаях когда использование магнитного или ультразвукового дефектоскопа затруднительно либо невозможно, используют метод цветной дефектоскопии. Он основан на проникновении смачивающей жидкости (обычно подкрашенной красной краской) в поверхностные трещины до0,1мкм и поры под воздействием капиллярных сил.

3.1 Цветной способ.

Проверяемые детали предварительно тщательно очищают органическими растворителями (авиационным бензином, ацетоном), а затем подвергают сушке – естественной или с обдувом воздухом. Волосяными кистями или валиками из губчатого материала на контролируемую поверхность наносят проникающую жидкость. Через 1015 мин эту поверхность очищают масляно-керосиновой смесью и наносят на нее распылителем или мягкой волосяной кистью тонкий слой белой проявляющейся краски. Спустя некоторое время контролируемую деталь подвергают тщательному осмотру через лупу. Вместо проникающей жидкости можно использовать жидкость, изготовленную на осветительном керосине. В этом случае в качестве проявителя применяют суспензию мела в ацетоне.

3.2 Люминесцентный способ.

К цветной дефектоскопии близок

люминесцентный метод контроля. Он

основан на свойстве некоторых веществ

(люминофоров) светиться собственным

видимым светом под воздействием

ультрафиолетовых лучей. К таким

веществам относятся минеральные масла,

дизельное топливо, керосин и др.

цветной дефектоскопии близок

люминесцентный метод контроля. Он

основан на свойстве некоторых веществ

(люминофоров) светиться собственным

видимым светом под воздействием

ультрафиолетовых лучей. К таким

веществам относятся минеральные масла,

дизельное топливо, керосин и др.

Так же как и при цветной дефектоскопии, при люминесцентном методе деталь, подлежащую проверке, тщательно очищают и смачивают индикаторной жидкостью, представляющей собой обычно керосино-масляную смесь. Затем эту жидкость удаляют и покрывают поверхность проявителем (меловой суспензией). При последующем осмотре детали в ультрафиолетовом свете светящаяся линия люминофора четко повторяет контуры дефекта. В качестве источника ультрафиолетового излучения обычно используют ртутно-кварцевые (ДРШ), ксеноновые (ДКсШ) или йодные кварцевые (КИ) лампы, а также люминесцентные дефектоскопы.

Методы цветной и люминесцентной дефектоскопии находят применение при проверке деталей из цветных металлов, немагнитных сплавов, фарфора, пластмасс и других материалов, а также таких крупногабаритных деталей, как рама тележки. Появляется возможность дефектоскопии деталей без полной разборки узлов.

Во всех случаях указанные методы имеют преимущество перед магнитно-порошковой дефектоскопией.

К недостаткам этих методов следует отнести необходимость тщательной подготовки поверхности, большую продолжительность контроля, невозможность обнаружения внутренних дефектов. При люминесцентном методе контроля, кроме того, появляется необходимость применения ультрафиолетовых источников света.

4. Течеискания (воздушно-пузырьковая дефектоскопия)

Применяется для поиска утечек в воздушных резервуарах, трубопроводах, пневмоприводах, масляных резервуарах и других емкостях.

4.1 Метод поиска с помощью манометров для сложных магистралей;

4.2 Метод поиска по издаваемым шумам или течи;

4.3 Метод поиска по индикаторным жидкостям (для обнаружения микроскопических трещин и контроля сварных швов)

5. Электрический контроль

Электрическому контролю подвергаются электроизоляционные и токопроводящие детали (элементы),

5.1 Метод поиска с помощью наэлектроризованного порошка;

5.2 Метод поиска по изменению сопротивления изоляции (проводника, полупроводника).

6. Радиационный контроль (рентгеноскопия)

В некоторых случаях для проверки особо ответственных сварных швов, а также для обнаружения внутренних дефектов изделий (до 0,01мкм в зависимости от размера детали) применяют рентгеноскопию, т. е. просвечивание проверяемых деталей рентгеновскими лучами. Рентгеноскопию можно проводить как при визуальном наблюдении за экраном рентгеновского аппарата, так и с получением отпечатков на фотопленку.

7. Оптический контроль (визуальная дефектоскопия)

Обнаружение дефектов визуально с помощью лупы, микроскопа, видеонаблюдения (с возможностью автоматизации стандартных однотипных деталей большого количества), фотоснимков.

8. Тепловой контроль

Основан на обнаружении мест усиленного нагрева. Применяется для обнаружения перегрева букс, тяговых двигателей, элементов конструкции двигателей во время испытаний с помощью тепловизоров.

9. Радиоволновой метод

Основан на изменении характеристик радиоволн. Применяется для обнаружения мест обрыва кабелей.

10. Вихретоковый метод

Основан на изменении магнитных характеристик деталей.

Основные работы, выполняемые на ТО2

1. Экипировка ЭПС.

2. Осмотр крышевого оборудования, зачистка контактов ГВ, проверка работоспособности токоприемников, замена полозов.

3. Осмотр электрических аппаратов, контактов, кондуитов, аккумуляторных батарей.

4. Осмотр вспомогательных электрических машин, коллекторов.

5. Осмотр и мелкосрочный ремонт механической части, автосцепного оборудования, тормозной рычажной передачи, прочистка форсунок системы пескоподачи.

6. Регулировка выхода штока тормозного цилиндра, замена тормозных колодок.

7. Проверка работоспособности радиостанции, АЛСН, электронных устройств безопасности движения.

Основные работы, выполняемые на ТР-1 электровозам и МВПС

1. Работы по ТО2 (кроме засыпки песком).

2. Ревизия тяговых двигателей и вспомогательных машин.

3. Вибродиагностика букс КП, МОП, МЯП (при отсутствии диагностики ревизия букс КП и МОП).

4. Ревизия люлечного подвешивания.

5. Ревизия автосцепного оборудования, тормозной рычажной передачи.

6. Диагностика электрических аппаратов.

7. Ревизия электрических аппаратов, аккумуляторных батарей, зачистка контактов на месте.

8. Ревизия крышевого оборудования.

9. Проверка и настройка радиостанции, АЛСН, электронных устройств безопасности движения на стендах.

10. Очистка кабины машиниста, ремонт сидений, очистка (покраска) лобовой части ЭПС, восстановление люминофорных полос.

11. Дезинфекция салонов вагонов МВПС.

Основные работы, выполняемые на ТР-2 электровозам и МВПС

1. Работы по ТР-1 (кроме засыпки песком).

2. Ревизия тяговых двигателей и вспомогательных машин.

3. Вибродиагностика букс КП, МОП, МЯП (при отсутствии диагностики ревизия букс КП и МОП).

4. Ремонт электроаппаратуры со съемом с ЭПС в цеху

Основные работы, выполняемые на ТР-3 электровозам и МВПС

1. Все работы по ТР.

2. Частичная разборка электровоза или МВПС.

3. Подъем кузова, выкатка и разборка тележек.

4. Диагностика рамы кузова проверка геометрических размеров.

5. Демонтаж вспомогательных машин, электрического оборудования.

6. Восстановление кондуитов без демонтажа из кузова.

7. Текущий ремонт электрических машин.

8. Текущий ремонт компрессоров.

9. Обыкновенное освидетельствование колесных пар.

10. Полная ревизия букс с перекомплектацией.

11. Ревизия электрической аппаратуры с полной разборкой и ремонт.

12. Капитальная ревизия трансформаторов с разборкой.

13. Промывка элементов аккумуляторных батарей с заменой электролита.

14. Слесарно-механический ремонт кузова с частичной заменой обшивки.

15. Двухуровневая окраска кузова.

16. Проверка и настройка радиостанции, АЛСН, электронных устройств безопасности движения на стендах.

17. Восстановление внутрисалонного оборудования МВПС, замена элементов привода дверей вагонов.

Основные работы, выполняемые на СР электровозам и МВПС

1. Все работы по ТР.

2. Частичная разборка электровоза или МВПС.

3. Подъем кузова, выкатка и разборка тележек.

4. Диагностика рамы кузова проверка геометрических размеров.

5. Демонтаж вспомогательных машин, электрического оборудования.

6. Восстановление кондуитов без демонтажа из кузова.

7. Средний ремонт электрических машин.

8. Средний ремонт компрессоров.

9. Обыкновенное освидетельствование колесных пар.

10. Полная ревизия букс с перекомплектацией.

11. Ревизия электрической аппаратуры с полной разборкой и ремонт.

12. Капитальная ревизия трансформаторов с разборкой.

13. Промывка элементов аккумуляторных батарей с заменой электролита.

14. Слесарно-механический ремонт кузова с частичной заменой обшивки.

15. Двухуровневая окраска кузова.

16. Проверка и настройка радиостанции, АЛСН, электронных устройств безопасности движения на стендах.

17. Восстановление внутрисалонного оборудования МВПС, замена элементов привода дверей вагонов.

Основные работы, выполняемые на КР электровозам и МВПС

1. Все работы по СР.

2. Полная разборка электровоза или МВПС.

3. Замена кондуитов на новые.

4. Капитальный ремонт электрических машин.

5. Капитальный ремонт компрессоров.

6. Полное освидетельствование колесных пар.

7. Полная ревизия букс с заменой подшипников на новые.

8. Полная ревизия электрической аппаратуры с заменой изоляции и проводников с контактами.

9. Капитальная ревизия трансформаторов с заменой обмотки.

10. Замена элементов аккумуляторных батарей.

11. Слесарно-механический ремонт кузова с заменой элементов обшивки или частей кузова.

12. Четырехуровневая окраска кузова.

13. Замена радиостанции, АЛСН, электронных устройств безопасности.

14. Замена внутрисалонного оборудования МВПС.

Основные работы, выполняемые на КРП электровозам и МВПС

1. Все работы по КР.

2. Усиление рамы кузова с целью продления срока службы.

3. Замена кабины и внутреннего оборудования на модернизированное.

4. Модернизация электрической схемы, электрооборудования и электрических машин с целью изменения характеристик ЭПС.

1. Осмотр колесных пар.

2. Обыкновенное освидетельствование КП.

3. Полное освидетельствование КП.

4. Полное освидетельствование с выпрессовкой оси.

1. Осмотр колесных пар выполняется:

в эксплуатации – локомотивными бригадами, бригадирами или мастерами ПТОЛ (ТО2);

во время ремонта ТР1, ТР2 бригадирами и мастерами комплексных бригад.

2. Обыкновенное освидетельствование колесных пар выполняется:

после ремонта КП без смены элементов или перед любой подкадкой колесной пары под ЭПС.

3. Полное освидетельствование колесных пар выполняется:

полное освидетельствование колесных пар выполняют на заводах и в дорожных колесных мастерских при ремонтах электровозов, связанных с выкаткой колесных пар, смене хотя бы одного элемента, неясности клейм и знаков последнего полного освидетельствования;

наличии повреждения колесной пары после столкновения или схода электровоза с рельсов.

Полное освидетельствование отличается от обыкновенного тем, что при нем очищают колесную пару от краски до металла, проверяют подступичные части ультразвуковым дефектоскопом, осматривают пружинные пакеты и пазы зубчатых колес, при этом снимают боковые шайбы. По окончании полного освидетельствования ставят соответствующие клейма и знаки. При непрозвучивании ультразвуком или обнаружении трещин в подступичной части оси ее выпрессовывают.

4. Освидетельствование колесных пар с выпрессовкой осипроводят во всех случаях непрозвучивания оси ультразвуком, при необходимости снятия одновременно обоих центров, а также при отсутствии или неясности клейм формирования.

Результаты полного освидетельствования и освидетельствования с выпрессовкой оси записывают в журнал и технический паспорт. Все обнаруженные при освидетельствовании износы и дефекты устраняют при ремонте, после которого на торце наносят клеймо полного освидетельствования.

Р исунок

- Знаки и клейма на правом торце оси

колесной пары электровоза:

исунок

- Знаки и клейма на правом торце оси

колесной пары электровоза:

1 – номер завода-изготовителя оси; 2 – месяц и год изготовления оси; 3 – клейма приемки; 4 – номер оси; 5 – клейма, удостоверяющие правильность переноса знаков; 6 – номер пункта, перенесшего знаки; 7 – клеймо формирования колесной пары или смены оси; 8 – номер ремонтного пункта; 9 – клейма приемки; 10 – дата формирования или смены оси; 11 – дата освидетельствования; 12 – клейма освидетельствования с выпрессовкой оси; 13 – номер ремонтного пункта.

Ремонт колесных пар выполняют выполняют на заводах или в дорожных колесных мастерских по двум программам:

1 - Ремонт колесных пар без смены элементов;

2 - Ремонт колесных пар со сменой элементов.

Формирование колесных пар

1. Посадка зубчатых колес напрессовкой на колесный центр в холодном состоянии при давлении 500 800 кН (5080 тс) с применением чистого растительного масла.

2. Посадка колесного центра с зубчатым колесом в холодном состоянии при давлении 1500 2500 кН на ось с применением чистого растительного масла.

3. Посадка второго колесного центра с зубчатым колесом на ось по общей риске зубчатых колес и контролем через каждые 1,5 мм от смещения.

4. Нагретый до 250 3200С бандаж одевают на венец колесного центра.

5. В выточку бандажа, до его остывания, заводят бандажное кольцо и развальцовывают его.

6. До остывания бандажа обжимают бурт бандажа под кольцом.

7. Проверяют посадку элементов простукиванием, зубчатому колесу прикладывают вращающий момент 85 кНм (для грузовых ЭПС).

Ремонтный цикл роликовых букс:

1 .

Осмотр роликовых букс.

.

Осмотр роликовых букс.

2. Текущая ревизия роликовых букс.

3. Полная ревизия роликовых букс.

1. Осмотр роликовых букс выполняется:

в эксплуатации – локомотивными бригадами, слесарями ПТОЛ (ТО2);

во время ремонта ТО-3 слесарями комплексных бригад;

во время ремонта ТР-1 при наличии вибродиагностического комплекса

2. Текущая ревизия роликовых букс выполняется:

во время ремонта ТР-1 ½ электровоза слесарями комплексных бригад без вибродиагностического комплекса;

во время ремонта ТР-1 при наличии вибродиагностического комплекса – каждой подозрительной буксе.

во время ремонта ТР-2 каждой буксе слесарями комплексных бригад.

3. Полная ревизия роликовых букс выполняется:

во время ремонта ТР-3, СР слесарями колесно-редукторного участка депо;

во время ремонта КР слесарями колесно-редукторного и роликового цехов завода.

Дефекты букс, которые можно обнаружить при осмотре:

грение буксы (t свыше 600С). Причины – излишнее количество консистентной смазки (свыше 3,8кг), трение лабиринтного кольца КП о крышку буксы, разрушение роликового подшипника или сепаратора;

появление трещин в корпусе буксы, в проушинах, в щеках валиков поводков, в поводках, в крышке (часть таких трещин выявляется простукиванием, течью смазки;

расслоение, выдавливание резиновых сайленблоков;

выработка в местах крепления валиков поводков, ослабление крепления;

ослабление крепления крышки буксы

Р емонтный

цикл роликовых подшипников:

емонтный

цикл роликовых подшипников:

1. Ревизия без разборки (ТР-2).

2. Полная ревизия с разборкой (ТР-3, СР).

3. Ремонт без перекомплектации (каждый 2-ой СР).

4. Ремонт с перекомплектацией (СР – по результатам диагностики, КР).

Ролики проверяются на магнитном дефектоскопе и подбираются в обоймы по группам допуска.

Разность диаметров в одном комплекте подшипника допускается не более 10 мкм.

Овальность и разность диаметров по краям цилиндрической части допускается не более 5 мкм.

В ыпуклость

в средней части – не более 10 мкм,вогнутость

недопускается.

ыпуклость

в средней части – не более 10 мкм,вогнутость

недопускается.

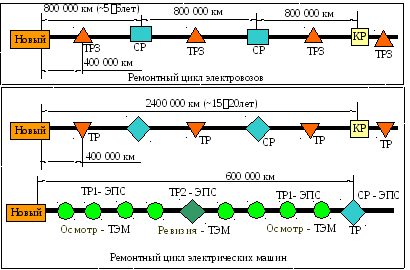

Ремонтный цикл электрических машин

1 – Осмотр

2 – Ревизия

3 – Текущий ремонт

4 – Средний ремонт

5 – Капитальный ремонт

1 – Осмотру электрические машины подвергаются:

в эксплуатации – локомотивными бригадами, слесарями ПТОЛ (ТО2);

во время ремонта ТР1 слесарями мотористами комплексных бригад.

2 – Ревизии – во время ремонтов ТР1 и ТР2 ЭПС слесарями электромашинного цеха без демонтажа с ЭПС

3 – Текущему ремонту – во время ТР3 ЭПС, выполняется:

разборка двигателей;

механический ремонт остова и якоря;

пропитка якоря лаком.

4 – Средний ремонт – во время среднего ремонта ЭПС, выполняется:

разборка двигателей;

механический ремонт остова и якоря;

замена бандажей якоря, подбандажной изоляции;

демонтаж полюсов;

вакуумная пропитка якоря и полюсов.

5 – Капитальный ремонт – во время капитального ремонта ЭПС, выполняется:

разборка двигателей;

механический ремонт остова и якоря, с возможной заменой элементов;

замена всей изоляции, проводников и коллектора якоря;

демонтаж полюсов с заменой изоляции и проводников;

замена щеткодержателей;

двойная вакуумная пропитка якоря и полюсов.

Условия эксплуатации тяговых электрических машин и возможные повреждения

Значительные динамические воздействия (до 15g), следствие – механические повреждения;

Климатические воздействия (от –400С до +500С), следствие – старение и пробой изоляции;

Большие плотности тока (до 6А/мм2), следствие – перегрев обмоток, выплавление паянных соединений петушков, разрушение изоляции;

Высокая напряженность эл.магнитного поля, следствие – опрокидывание магнитного поля, повышенное искрение, круговой огонь по коллектору, межвитковые замыкания, повреждение коллектора (щеток);

Значительные перепады токовых нагрузок, следствие – механические повреждения, перегрев обмоток, быстрое старение изоляции.

На долю тяговых двигателей приходится 25% порч на линии, на вспомогательные машины – 78% порч.

Виды отказов и число порч по элементам конструкции тяговых двигателей, в процентах от общего числа

|

Элемент конструкции |

Тип двигателя | |||

|

ТЛ2К1 |

НБ412 |

НБ418 |

АL4846 | |

|

Якорь |

30,6 |

18,2 |

50 |

57,1 |

|

Выводы и перемычки |

20,4 |

11,4 |

15,6 |

14,2 |

|

Межкатушечные соединения |

10,2 |

|

3,1 |

|

|

Обмотки полюсов |

3,1 |

2,3 |

6,3 |

9,5 |

|

Компенсационная обмотка |

6,1 |

4,5 |

|

нет |

|

Щеткодержатели и кронштейны |

10,2 |

20,5 |

9,4 |

19 |

|

МЯП |

8,2 |

18,2 |

15,6 |

|

|

Прочие элементы |

7,2 |

20,5 |

|

|

Остов

Виды отказов и дефекты:

Механические – трещины в различных частях остова и МОП, срыв резьбовых соединений, ослабление креплений (в том числе полюсов), износ рабочих поверхностей, выплавление МОП;

Электрические – пробой изоляции (корпусной, межвитковой), механические повреждения изоляции, расслоение изоляции, старение, ослабление креплений кабелей, ослабление межполюсных соединенией, ослабление клиньев КО, обрыв обмоток полюсов (соединителей), отжиг компенсационной обмотки.

Рисунок – Места появления трещин в остовах (а), в шапках моторно-осевых подшипников (б), в подшипниковых щитах (в)

1 – углы люков; 2 – горловина под подшипниковый щит; 3 – отверстия для крепления шапок; 4 – торец моторно-осевой горловины; 5, 7 – моторно-осевые горловины; 6 – поддерживающие носики; 8 – торец моторно-осевой горловины; 9 – привалочная плоскость шапок; 10 – отверстия для крепления к остову; 11 – гнездо под подшипник

Из механических повреждений наиболее характерными местами появления трещин являются: в остовах тяговых двигателей – моторно-осевые горловины, торцы и углы их привалочных плоскостей, горловины под подшипниковые щиты, углы коллекторных люков, поддерживающих носиков; требуют тщательного осмотра также приливы ушков, предназначенных для подъема остова, отверстия для крепления моторно-осевых шапок (см. рис. а);

в шапках моторно-осевых подшипников – поверхности в моторно-осевой горловине и по ее торцу, у отверстий для крепления шапок к остову (см. рис. б);

в подшипниковых щитах – поверхности в гнезде под подшипник, в радиальном направлении от гнезда под подшипник, в ушках крепления подшипниковых щитов (рис. в).

При деповском ремонте трещины в остове, шапках и щитах устраняют электросваркой. В остовах тяговых двигателей разрешается заваривать: трещины, расположенные у отверстий под болты для крепления подшипниковых щитов и направленные к кромке горловины; трещины у коллекторного люка или вентиляционного окна (не выходящие на ярмо остова и при условии, что длина этих трещин не превышает 150 мм); трещины в средней части моторно-осевой горловины, не выходящие на торцовую стенку остова или на выступ ярма остова и при условии, что длина их не более 100 мм. Трещины в средней части моторно-осевой горловины длиной более 100 мм, но не выходящие на ярмо, разрешается устранять вваркой вставок.

Разрешается также заваривать трещины в моторно-осевых шапках и подшипниковых щитах. Однако подшипниковые щиты, у которых обнаружены сквозные радиальные трещины или трещины, ведущие к отколу лабиринтных буртов, а также шапки, у которых обнаружены трещины, которые могут привести к отколу привалочной части, щиты и шапки с трещинами, занимающими более 20% сечения, ремонту не подлежат, их следует заменять новыми или снятыми с других двигателей и отремонтированными в соответствии с Правилами ремонта электрических машин.

Якорь

Виды отказов и дефекты:

Механические – износ конусов вала якоря, износ посадочных поверхностей вала, трещины в различных частях якоря, обрыв резьбовых соединений, ослабление посадки упорных конусов, ослабление клиньев, повреждения коллектора;

Электрические – пробой изоляции (корпусной, межвитковой), механические повреждения изоляции, расслоение изоляции, старение, ослабление бандажей, обрыв обмоток (соединителей), межвитковые замыкания, отжиг меди, выплавление паянных соединений петушков коллектора.

Распределение видов отказов якорей тяговых двигателей, в процентах от общего числа порч

|

Вид отказа |

Тип двигателя | |||

|

ТЛ2К1 |

НБ412 |

НБ418 |

АL4846 | |

|

Пробой изоляции |

30,0 |

25,0 |

18,8 |

33,3 |

|

Межвитковые замыкания |

10,0 |

|

6,2 |

33,3 |

|

Круговой огонь по коллектору |

33,3 |

62,5 |

50,0 |

8,4 |

|

Разрыв бандажей |

26,7 |

12,5 |

25,0 |

25,0 |