3001

.pdf3001 |

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ |

|

|

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА |

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ»

Кафедра «Механика»

ПРОЕКТИРОВАНИЕ КУЛАЧКОВОГО МЕХАНИЗМА

МЕТОДИЧЕСКИЕ УКАЗАНИЯ к выполнению курсового проекта по дисциплине

«Теория механизмов и машин» для студентов специальностей 190300.65 «Подвижной состав железных дорог»,

190109.65 «Наземные транспортно-технологические средства» очной и заочной форм обучения

Составители: Е.В. Глобенко А.А. Свечников

Самара

2012

1

УДК 621.01

Проектирование кулачкового механизма : методические указания к выполнению курсового проекта по дисциплине «Теория механизмов и машин» для студентов специальностей 190300.65 «Подвижной состав железных дорог», 190109.65 «Наземные транспортно-технологические средства» очной и заочной форм обучения / составители : Е. В. Глобенко, А. А. Свечников. – Самара : СамГУПС, 2011. – 28 с.

Утверждены на заседании кафедры 27.01.2012 г., протокол № 6. Печатаются по решению редакционно-издательского совета университета.

В методических указаниях изложены общие требования и рекомендации к выполнению курсового проекта по дисциплине «Теория механизмов и машин». Приведены основные справочные материалы и пример проектирования кулачкового механизма.

Составители: Евгений Викторович Глобенко Андрей Александрович Свечников

Рецензенты: к.т.н., профессор каф. «Механика» СамГУПС В.В. Янковский; д.т.н., профессор каф. «Локомотивы» СамГУПС Д.Я. Носырев

Подписано в печать 24.04.2012. Формат 60×90 1/16. Усл. печ. л. 1,75. Тираж 200 экз. Заказ 100.

© Самарский государственный университет путей сообщения, 2012

2

ВВЕДЕНИЕ

В самых различных машинах и приборах для придания исполнительным звеньям движений по строго заданному закону применяются кулачковые механизмы (например, механизм газораспределения в двигателе внутреннего сгорания, механизм подачи инструмента копировального металлообрабатывающего станка и так далее). Широкое применение кулачковых механизмов обеспечено их относительной простотой, надежностью и компактностью.

Обычно кулачковый механизм состоит из двух подвижных и одного неподвижного (стойка) звеньев. Подвижные звенья образуют со стойкой низшие кинематические пары, а между собой высшую кинематическую пару.

Входное звено − кулачок имеет элементом высшей кинематической пары поверхность переменной кривизны, которая и определяет закон движения выходного звена.

Выходное звено кулачкового механизма, совершающее поступательное движение называется толкателем, а совершающее качательное движение − коромыслом.

1. ОСНОВНЫЕ ГЕОМЕТРИЧЕСКИЕ И КИНЕМАТИЧЕСКИЕ ПАРАМЕТРЫ КУЛАЧКОВЫХ МЕХАНИЗМОВ

Кулачковым механизмом называется трехзвенный механизм, состоящий из стойки и двух подвижных звеньев (кулачка и толкателя или коромысла), связанных между собой посредством высшей кинематической пары. Механизм служит для воспроизведения заданного периодического закона движения ведомого звена. Ведущим звеном в кулачковом механизме является, как правило, кулачок, ведомым звеном – толкатель или коромысло.

Если в кулачковом механизме относительное движение звеньев происходит в параллельных между собой плоскостях, то такой кулачковый механизм называют плоским.

Выходное звено в кулачковом механизме заканчивается, как правило, вращающимся роликом, который касается кулачка непосредственно. Наличие ролика никак не отражается на законе движения толкателя. Назначение ролика – перевод трения скольжения выходного звена по кулачку в трение качения ролика по поверхности кулачка. В итоге получаем повышение долговечности кулачкового механизма по износу.

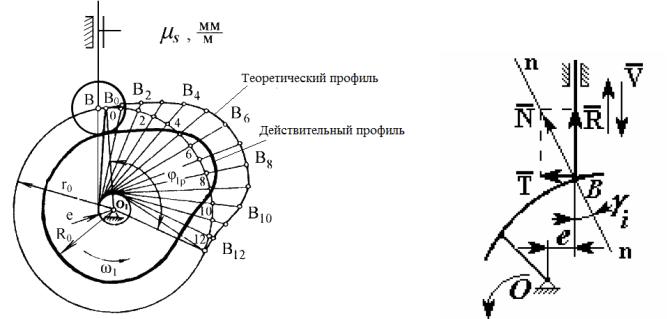

Кулачку в кулачковом механизме присущи два профиля – действительный (рабочий) и теоретический, рис. 1.

Действительным профилем является профиль кулачка, с которым непосредственно соприкасается ролик толкателя.

Теоретический профиль – это кривая, которую в системе координат кулачка описывает центр ролика толкателя при движении по действительному профилю кулачка .

3

Действительный и теоретический профили кулачка являются эквидистантными (равноудаленными друг от друга) кривыми.

В практике находят применение толкатели без ролика (толкатель в виде ножа или плоский).

Рис. 1. Профили кулачкового механизма |

Рис. 2. Разложение нормального давления N |

На рис. 2 изображен кулачковый механизм, толкатель которого касается теоретического профиля кулачка в точке В. n−n – нормаль к профилю кулачка в точке касания, N – сила нормального давления со стороны кулачка на толкатель. Разложим силу нормального давления N на составляющие R (направлена по движению толкателя) и T (перпендикулярна направлению движения толкателя).

Значения этих составляющих:

R = N*cosγ ; |

T = N*sinγ, |

(1) |

где γ − текущий угол давления в кулачковом механизме (угол, составленный вектором силы нормального давления N и вектором скорости V движения толкателя).

Как следует из (1), с увеличением угла давления γ растет составляющая T силы нормального давления N. Эта составляющая при больших углах давления γ может привести к перекосу толкателя и заклиниванию его направляющих.

В связи с этим значение γ ограничивается. В кулачковых механизмах с толкателем обычно принимают (на этапе удаления) γmax ≤ 30°, а в механизмах с коромыслом γmax ≤ 45°.

С другой стороны, tgγ есть отношение скорости точки В совместно с толкателем к скорости точки В совместно с кулачком. Соответственно при уменьшении угла приходится либо уменьшать скорость передвижения толкателя, либо увеличивать минимальный радиус кулачка.

4

Непрерывный контакт элементов высшей кинематической пары может обеспечиваться геометрическим замыканием (за счет пазов, охватывающих ролик) или силовым замыканием (засчетсилупругостипружин, давления рабочейжидкости, газаитакдалее).

За цикл работы механизма входное звено «дисковый кулачок» совершает полный оборот, то есть угол поворота ϕ кулачка равен 2π. Соответственно выходное звено «толкатель» (рис. 3, а;б;г), совершая возвратно-поступательное движение и пройдя путь 2Smax, возвращается в свое исходное положение, а выходное звено коромысло (рис. 3, в) возвращается в свое первоначальное положение, совершив возвратно-вращательное движение вокруг оси вращения на угол, равный 2βmax. Расстояние Smax, которое толкатель проходит из одного крайнего положения в другое, называется ходом толкателя, а угол βmax называется углом размаха коромысла.

а) |

б) |

в) |

г) |

Рис. 3. Виды кулачковых механизмов:

а− с роликовым толкателем; б − с плоским толкателем; в − с роликовым коромыслом;

г− с толкателем в виде ножа

Весь период движения толкателя (или коромысла) включает в себя четыре фазы:

-удаление из крайнего ближнего по отношению к центру кулачка положения в крайнее дальнее положение (фаза удаления);

-стояние в крайнем дальнем положении (фаза верхнего выстоя);

-возвращение из крайнего дальнего положения в крайнее ближнее положение (фаза приближения);

-стояние в крайнем ближнем положении (фаза нижнего выстоя).

Фазе верхнего выстоя Ф2 и фазе нижнего выстоя Ф4 соответствуют участки профиля кулачка, представляющие собой окружности с центрами, совпадающими с центром вращения кулачка и радиусами соответственно rmax и rmin, где rmax − максимальное расстояние, а rmin − минимальное расстояние от точек профиля кулачка до его центра вращения. Окружность радиуса r0 = rmin, центр которой совпадает с центром вращения кулачка называется основной окружностью кулачка, а соответствующий ей цилиндр – основной шайбой кулачка.

5

2. СИНТЕЗ КУЛАЧКОВОГО МЕХАНИЗМА

Основная задача синтеза кулачковых механизмов состоит в определении профиля кулачка и его размеров, обеспечивающих при заданных (или выбранных) законах движения кулачка и ведомого звена необходимые геометрические, кинематические и силовые параметры механизма, которые, в свою очередь, задаются технологическими и силовыми условиями его работы (фазовые углы Ф1, Ф2 , Ф3 , Ф4 , ход Smax или размах βmax ведомого звена; угол давления ν и другие). К конструкции кулачкового механизма предъявляются требования компактности, плавности и бесшумности работы, максимального КПД, прочности и высокой износостойкости элементов кинематических пар.

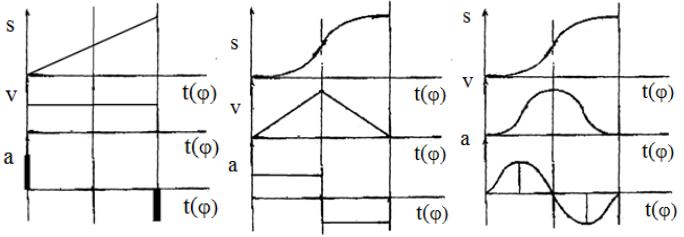

Выбор закона движения выходного звена определяется требованиями плавности и бесшумности работы кулачкового механизма. На рис. 4 показаны три закона движения толкателя в виде зависимостей S = S(t), V= V(t) и а = а(t) для фазы удаления. Граничные условия заданы: в начале фазы удаления t = 0 и S = 0, в конце фазы t = t1 , S = Smax. Простейшим законом движения является закон постоянства скорости (рис. 4, а), при котором максимальная скорость толкателя Vmax имеет наименьшее значение. Но в начале и конце фазы движения происходят жесткие удары, то есть, скорости толкателя должны получать мгновенные изменения (а → ∞). Жестких ударов можно избежать, используя закон постоянного ускорения (рис. 4, б), при котором толкатель сначала движется равноускоренно, а потом равнозамедленно. Однако при переходе от равноускоренного к равнозамедленному движению мгновенно изменяется направление ускорения, а значит, и силы инерции, что называют мягким ударом. Избежать мгновенного изменения ускорения удается, применяя закон синусоидального ускорения (рис. 4, в), а также ряд других.

а) |

б) |

в) |

Рис. 4. Законы движения выходного звена:

а– закон постоянства скорости; б – закон постоянного ускорения;

в− закон синусоидального ускорения

6

При синтезе кулачкового механизма закон движения выходного звена обычно задают законом изменения ускорения а = а(t), по которому интегрированием определяют закон изменения скорости V = V(t), а затем вторичным интегрированием – закон перемещений S = S (t) .

При кинематическом исследовании механизмов скорости и ускорения звеньев и точек, им принадлежащих, удобно выражать в функции угла поворота ϕ кулачка:

где величина  называется аналогом скорости и имеет размерность длины, а величина

называется аналогом скорости и имеет размерность длины, а величина

– аналогом ускорения и также имеет размерность длины.

– аналогом ускорения и также имеет размерность длины.

Графический метод проектирования кулачкового механизма позволяет наглядно представить последовательность динамического синтеза кулачкового механизма и включает следующие стадии:

-построение диаграмм аналога ускорения толкателя по заданному закону;

толкателя по заданному закону;

-построение диаграмм аналогов скорости  и перемещения S(φ) толкателя;

и перемещения S(φ) толкателя;

- определение минимального радиуса r0min кулачка;

-построение теоретического и практического профилей кулачка;

-определение углов давления ν и построение диаграмм ν (ϕ). Проектирование кулачкового механизма рассмотрим на конкретных примерах.

2.1. Проектирование кулачкового механизма с роликовым толкателем

Исходные данные:

-ход толкателя S = 40 мм = 0,04 м;

-наибольший допускаемый угол давления ν = 20°;

-закон изменения ускорений толкателя − синусоидальный;

-величина эксцентриситета е = 0,02 м;

-фаза удаления толкателя Ф1 = 120°;

-фаза верхнего выстоя Ф2 = 20°;

-фаза приближения толкателя Ф3 = 80°;

-фаза нижнего выстоя Ф4 = 140°;

- угловая скорость кулачка ω = 10 c-1.

7

Построение диаграмм аналога ускорения, аналога скорости, перемещения толкателя и угла давления

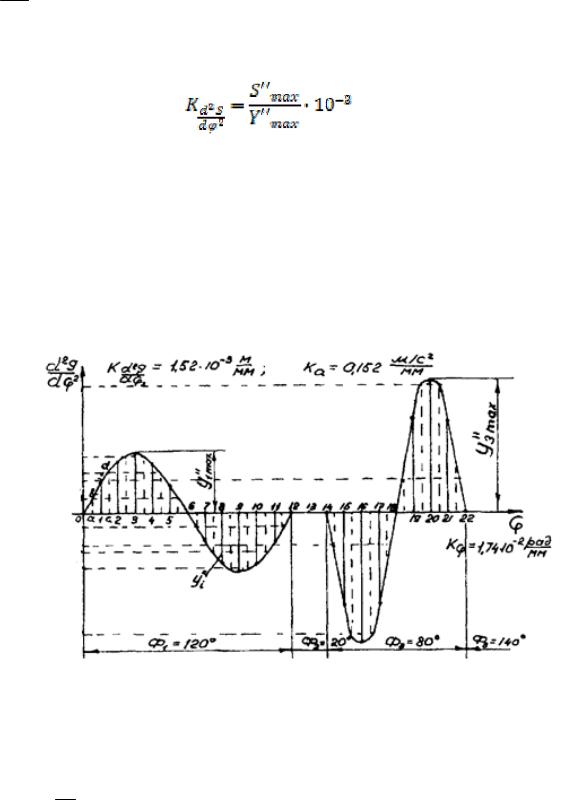

Для построения диаграммы аналога ускорения необходимо по оси x отложить значения угла ϕ поворота кулачка через каждые 10°, а по оси y – значения аналога

ускорения ∂ 2 S (ϕ ) .

∂ϕ 2

Определяем масштаб диаграммы аналога ускорения толкателя, м/мм:

где − максимальное значение аналога ускорения толкателя по результатам расчета на ЭВМ, м;

− максимальное значение аналога ускорения толкателя по результатам расчета на ЭВМ, м;

– величина отрезка, изображающего максимальное значение аналога ускорения толкателя на чертеже, мм.

– величина отрезка, изображающего максимальное значение аналога ускорения толкателя на чертеже, мм.

Каждый отрезок для аналога ускорения толкателя строим в полученном масштабе

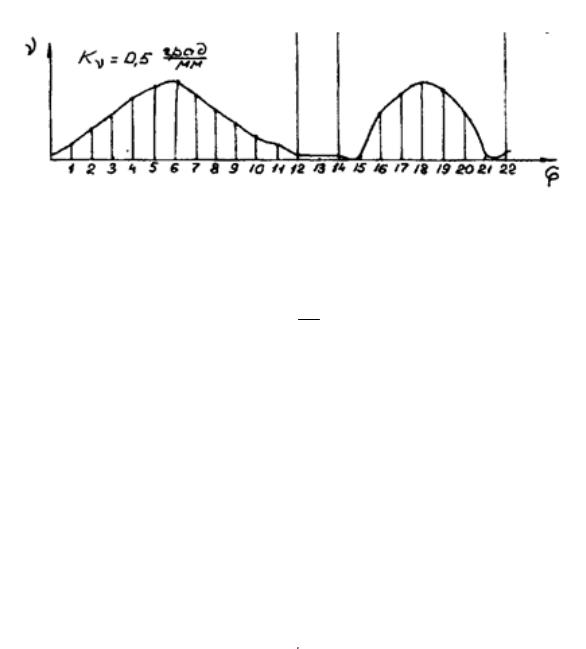

(рис. 5).

Рис. 5. Диаграмма аналога ускорения толкателя

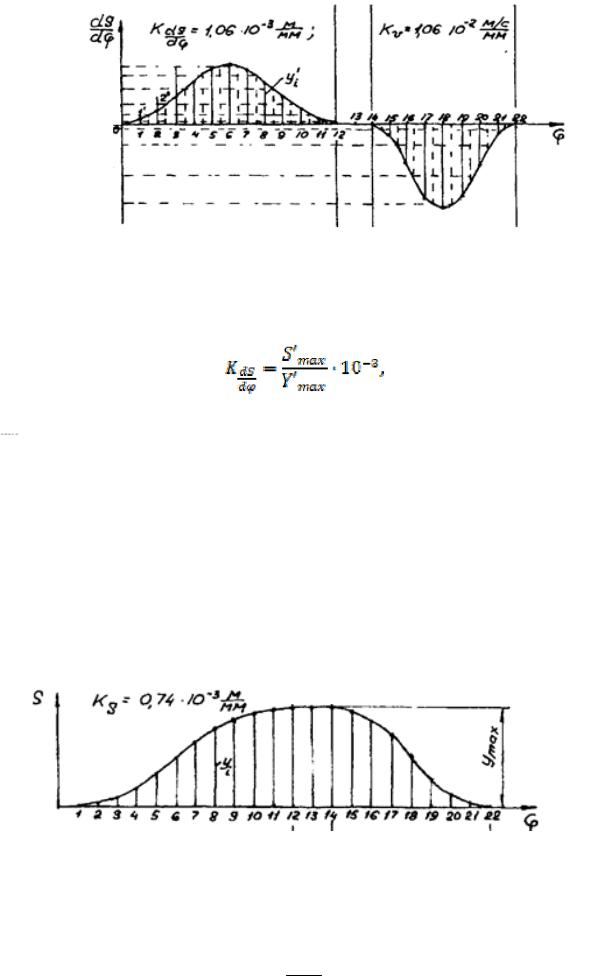

Для построения диаграммы аналога скорости (рис. 6) необходимо по оси x отложить значения угла ϕ поворота кулачка через каждые 10°, а по оси y – значения

аналога скорости ∂∂ϕS (ϕ ) .

8

Рис. 6. Диаграмма аналога скорости толкателя

Определяем масштаб диаграммы аналога скорости толкателя, м/мм:

где  − максимальное значение аналога скорости толкателя по результатам расчета на ЭВМ, м;

− максимальное значение аналога скорости толкателя по результатам расчета на ЭВМ, м;

− величина отрезка, изображающего максимальное значение аналога скорости толкателя на чертеже, мм.

− величина отрезка, изображающего максимальное значение аналога скорости толкателя на чертеже, мм.

Каждый отрезок для аналога скорости толкателя строим в полученном масштабе

(рис. 6).

Для построения диаграммы перемещения толкателя (рис. 7) необходимо по оси x отложить значения угла ϕ через каждые 10°, а по оси y – значения перемещения S толкателя.

Рис. 7. Диаграмма перемещения толкателя

Определяем масштаб диаграммы аналога скорости толкателя, м/мм:

K S = Smax ·10-3 ,

Y

max

9

где Smax − максимальное значение перемещения толкателя по результатам расчета на ЭВМ, м;

Ymax − величина отрезка, изображающего максимальное значение перемещения толкателя на чертеже, мм.

Для построения диаграммы угла давления (рис. 8) необходимо по оси x отложить значения угла ϕ через каждые 10°, а по оси y – значения угла давления ν толкателя.

Рис. 8. Диаграмма угла давления толкателя

Определяем масштаб диаграммы угла давления толкателя, град/мм:

Kν = ν 1 , Yν 1

где ν1 − значение угла давления для угла поворота кулачка ϕ = 10°;

Yv1 − величина отрезка, изображающего значение угла давления на чертеже, мм.

Числовые значения угла ϕ и аналога ускорения, скорости, перемещения толкателя и угла давления студент берет из результатов расчета на ЭВМ по программе КТММ-5.

Построение диаграмм аналога ускорения, аналога скорости перемещения методом графического интегрирования

(только заочное отделение)

На рис. 9, а представлена кривая у" = у" (х), выражающая, в зависимости от типа кулачкового механизма, либо , либо

, либо .

.

Площадь F1 и F2, а также F'2 и F'1 должны быть равны между собой, поскольку скорость толкателя в начале и конце углов удаления и возвращения равна нулю. Проинтегрируем дважды графически заданную зависимость. Для этого:

1)построим ординаты ab, cd . . ., соответствующие серединам интервалов 0–1, 1–2 (каждый интервал равен 10° поворота кулачка) и отложим отрезки 0b'= ab, 0d' = cd на оси ординат;

2)соединим произвольно взятую точку Р1 на продолжении оси X с точками b', d' . . .;

10