3017_EI

.pdf3017 |

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА |

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ»

Кафедра «Электрический железнодорожный транспорт»

ЭЛЕКТРИЧЕСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ

Методические указания к выполнению лабораторных работ для студентов специальности 190303 «Электрический транспорт железных дорог» заочной формы обучения

2-е издание, стереотипное

Составители: Капранов Н.Н. Попугаева Т.А. Тычков А.С.

Самара

2012

1

УДК 625.282:629.424.1

Электрические железные дороги : методические указания к выполнению лабораторных работ для студентов специальности 190303 «Электрический транспорт железных дорог» заочной формы обучения. – 2-е изд., стер. – Самара : СамГУПС, 2012. – 26 с.

Утверждено на заседании кафедры «Электрический железнодорожный транспорт» «24» февраля 2012 г. протокол № 6.

Печатается по решению редакционно-издательского совета университета.

Цикл лабораторных работ связан с изучением устройства и работы узлов механической части электроподвижного состава (ЭПС), а также с особенностями их нагружения в различных режимах работы, принципа действия ЭПС, отдельных узлов его оборудования на макетах и натурных образцах.

Лабораторные работы выполняю на полигоне транспортной техники СамГУПС, а также в лаборатории «Электрооборудование ЭПС» кафедры «Электрический железнодорожный транспорт».

Составители: Николай Николаевич Капранов Татьяна Анатольевна Попугаева Александр Сергеевич Тычков

Рецензенты: доцент кафедры “Локомотивы” СамГУПСа, Балакин А.Б.; доцент кафедры “Механика” СамГУПСа, Алексеев А.В.

Редактор И.М. Егорова Компьютерная верстка : Е.А. Ковалева

Подписано в печать 03.05.2012. Формат 60x90 116 . Усл. печ. л. 1,63. Заказ 122.

© Самарский государственный университет путей сообщения, 2012

2

Лабораторная работа № 1

РАМА ТЕЛЕЖКИ

Цель работы: изучить особенности конструкций, функциональное назначение и условия работы.

Краткие теоретические сведения

Рама тележки предназначена для передачи и распределения вертикальной нагрузки между отдельными колесными парами (при помощи рессорного подвешивания), восприятия тягового усилия, тормозной силы, боковых усилий от колесных пар и передачи их на раму кузова. В раме тележки размещены колесные пары с тяговыми двигателями и зубчатыми передачами, буксы с рессорным подвешиванием, тормозное оборудование и противоотносное шкворневое устройство.

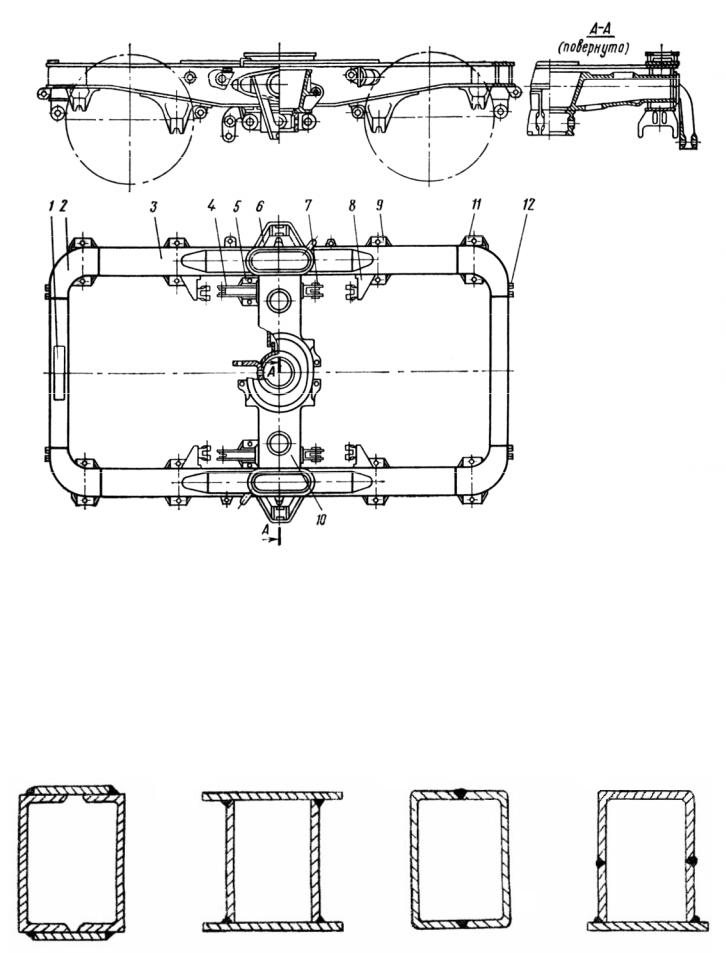

Рама тележки представляет собой цельносварную замкнутую конструкцию прямоугольной формы (рис. 1.1), состоящую из двух боковин 3 коробчатого сечения, связанных между собой шкворневым (центральным) 10 и двумя концевыми поперечными брусьями 2. Боковины и концевые брусья коробчатого сечения сварены из четырех листов прокатной стали М16С. К нижнему листу боковины приварены малые 11 и большие 9 буксовые кронштейны, выполненные отливкой из стали 12ГТЛ-II. На верхнем листе боковины в месте расположения шкворневой балки имеются усиливающие боковину накладки. К накладкам крепятся сваркой наличник под скользун опоры кузова и обечайка под масляную ванну.

На внутренней стороне боковин установлены кронштейны 8 для подвесок тормозной системы, а на наружной – кронштейны 6 под гидравлический гаситель. На концевых брусьях приварены кронштейны 12 для подвесок тормозной системы и накладка 1 под ролик противоразгрузочного устройства.

Шкворневой брус 10 коробчатого сечения с усиливающими ребрами состоит из собственно шкворневого бруса, отлитого из стали 12ГТЛ-II, и бруса шаровой связи, отлитого из той же стали и приваренного к шкворневому брусу в нижней части. В средней части шкворневого бруса имеется овальное с коническим переходом по высоте углубление, через которое проходит шкворень, передающий тяговые и тормозные усилия от рамы тележки на раму кузова. С двух сторон к шкворневому брусу приварены кронштейны 4 и 7 для подвески рычагов ручного тормоза. С нижней стороны шкворневого бруса имеются площадки для приварки кронштейнов 5 под крепление тормозных цилиндров.

Вбрусе шаровой связи с двух сторон имеются проушины для подвески тяговых двигателей. Внутренняя полость бруса служит для размещения в ней деталей шаровой связи.

Всвязи с повышением скорости движения рамы должны выполняться, возможно, более легкими. Сечение всех элементов следует выбирать с разумно минимальным запасом.

3

Рис. 1.1. Рама тележки

Различают следующие боковины сварных рам тележек коробчатого сечения: сварные из прокатных профилей (рис. 1.2, а); из отдельных листов (рис. 1.2, б); из двух штампованных профилей (рис 1.2, в); из верхней штампованной коробки и трех отдельных листов (рис. 1.2, г).

а) |

б) |

в) |

г) |

Рис. 1.2. Виды профилей боковин сварных рам тележек коробчатого сечения

4

Рамные крепления – поперечные балки – изготовляют или сварными из тех же профилей, или литыми. Применение прокатных профилей удешевляет производство рам, однако, она при той же прочности имеют больший вес по сравнению с рамами из штампованных профилей вследствие худшего использования материала, поскольку высота сечения, остается постоянной и увеличение момента инерции его может быть достигнуто только за счет толщины навариваемых горизонтальных ластов.

Широкое применение нашли рамы, сваренные из штампованных половин или из четырех листов. Меняя их высоту можно получать балки равного сопротивления с минимальным весом. В этом заключается их большое преимущество.

При проектировании и расчете рамы тележки, как и всякой иной конструкции, должна быть получена полная гарантия того, что в эксплуатационных условиях она с достаточной вероятностью (близкой к единице) без повреждений проработает положенный срок.

Методы расчета основываются на действительных нагрузках на рамы тележек. При этом приходится считаться с разнообразными сочетаниями условий, в которых работает подвижной состав и которые дают различные величины и частоты повторений сил и напряжений, могущих дать накопление повреждений.

Силы, действующие на рамы тележек, по влиянию их на долговечность рам могут быть разбиты на две группы. В первую группу входят статически действующие силы, в том числе и силы, медленно меняющиеся. Ко второй группе относятся переменные нагрузки, вызванные воздействием пути.

Основным расчетами нагрузки первой группы являются: вертикальная весовая нагрузка; центробежная сила и сила давления ветра, а также вызываемая ими реакция рельсов в опорных точках колес; усилия, возникающие в раме при работе тяговых двигателей; силы, действующие при торможении.

Переменные нагрузки, вызванные воздействием железнодорожного пути, зависят от скорости движения, нагрузки колес и верхнего строения пути.

Порядок выполнения работы

1.На полигоне транспортной техники СамГУПС ознакомиться с конструкцией рамы тележки электровоза ВЛ-10, ВЛ-60.

2.Выполнить анализ действующих на раму нагрузок.

3.Сделать выводы об условиях работы рамы тележки.

Содержание отчета

1.Эскиз и краткое описание конструкции рамы.

2.Перечислить и показать на эскизе действующие нагрузки.

3.Сделать выводы об условиях работы рамы тележки.

5

Лабораторная работа № 2

КОЛЕСНЫЕ ПАРЫ

Цель работы: изучить конструкции и особенности работы колесных пар. Установить влияние конструкции на безопасность движения поездов.

Краткие теоретические сведения

Колесная пара является наиболее ответственным узлом в тележке и от надежности ее работы зависит безопасность движения. Во время работы она жестко воспринимает все удары от неровностей пути как в вертикальном, так и горизонтальном направлении и в свою очередь сама жестко воздействует на путь. Кроме того, детали колесной пары воспринимают вращающий момент от вала тягового двигателя при реализации тягового усилия. Поэтому от конструкции колесной пары требуется обеспечение необходимой прочности всех ее элементов.

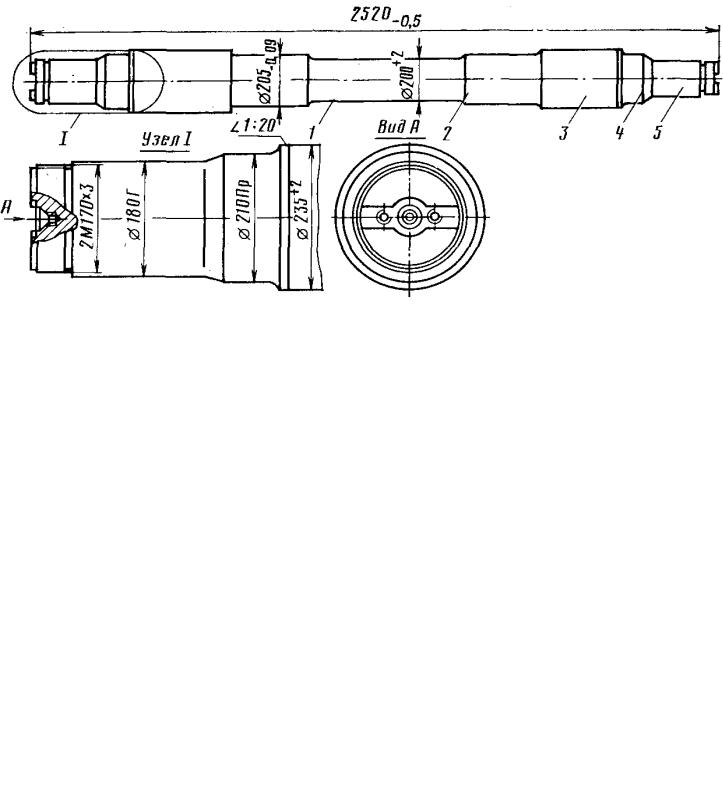

Колесная пара современного грузового электровоза (рис. 2.1) состоит из оси 5, колесных центров 1, бандажей 2, зубчатых колес 4 и бандажных колец 3. Оси колесных пар кованы из осевой стали. Толщина нового бандажа по кругу катания 90+5 мм.

Ось состоит из средней части (рис. 2.2) 1, шеек моторно-осевых подшипников 2, подступичных частей 3, предподступичных частей 4, буксовых шеек 5. На концах буксовых шеек имеется резьба 2M170x3 для гайки, закрепляющей приставное кольцо роликовых подшипников на оси. В торцах оси нарезано по два, отверстия М16 для крепления планки, предохраняющей гайку от отвинчивания.

Все поверхности оси, за исключением торцов, шлифуют, кроме того, буксовые, моторно-осевые и подступичные части подвергают упрочняющей накатке профильными роликами с усилием 4 тс при начальной и 2,5 тс при окончательной накатке. После окончательной обработки ось проверяют магнитным дефектоскопом на отсутствие трещин.

Колесные центры коробчатые, отлитые из стали 25Л-Ш. На удлиненные ступицы центровнапрессованызубчатыеколесасусилием 50–80 тс. Натягсоставляет0,25–0,33 мм.

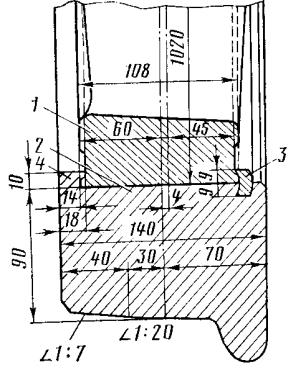

Бандаж (рис. 2.3) изготовлен из специальной стали ТУ 65–67 с размерами по ГОСТ 3225-46 и имеет после окончательной обработки на собранной колесной паре толщину 90 мм и диаметр по кругу катания 1250 мм. Профиль бандажа выполнен в соответствии с требованиями ГОСТ 11018-76. Правильность профиля проверяют специальным шаблоном. Бандаж надевают на обод колесного центра в горячем состоянии при температуре 250–320°С с натягом 1,3–1,7 мм.

Перед насадкой бандаж проверяют магнитным дефектоскопом на отсутствие трещин. Для предупреждения сползания с колесного центра бандаж стопорят кольцом 3, изготовленным из стали по ГОСТ 5267-63.. Собранное колесо с колесным центром, бандажом, зубчатым колесом и бандажным кольцом напрессовывают на ось усилием

110–150 тс.

6

Рис. 2.1. Колесная пара

Рис. 2.2. Ось колесной пары

Наиболее ответственными элементами колесной пары являются бандажи и оси. На бандажи действуют растягивающие и сжимающие усилия от вертикальной

нагрузки, а также ударные нагрузки при прохождении неровностей пути. Поэтому материал бандажа должен обладать высокой прочностью, чтобы сопротивляться, кроме растяжения, износу и смятию и в тоже время он должен быть достаточно вязким, чтобы выдержать ударные нагрузки, особенно опасные в зимнее время.

7

Рис. 2.3. Бандаж колесной пары: 1 – обод, 2 – бандаж, 3 – установочное кольцо, 4 – упорный бурт

Ось колесной пары при вращении работает по симметричному знакопеременному циклу, т.е. при каждом обороте колеса напряжения изгиба меняют свой знак. В результате в материале возникают усталостные явления. Высокие скорости движения поездов вызывают повышение динамических нагрузок на оси и увеличивают возможность их разрушения от усталости.

Порядок выполнения работы

1.На полигоне железнодорожной техники СамГУПС ознакомиться, с конструкцией колесной пары грузового электровоза ВЛ-10, ВЛ-60.

2.Выполнить анализ действующих на колесную пару (ось) нагрузок, исследовать влияние геометрии бандажа на безопасность движения.

Содержание отчета

1.Эскиз и краткое описание конструкции колесной пары.

2.Перечислить и показать на эскизе действующие нагрузки.

3.Выделить на эскизе и обосновать участки концентраций напряжений на оси колесной пары и бандажах.

4.Выводы об условиях работы и влиянии конструкции на безопасность движения.

8

Лабораторная работа № 3

АВТОСЦЕПНОЕ УСТРОЙСТВО

Цель работы: изучить конструкцию и особенности работы автосцепного устройства.

Краткие теоретические сведения

Важным достоинством автосцепного устройства является то, что сцепление подвижного состава происходит автоматически без участия сцепщика.

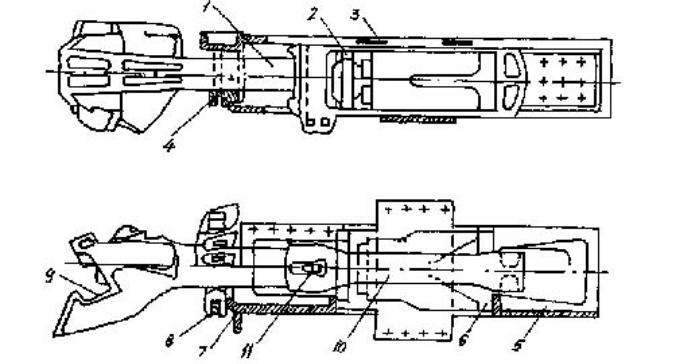

Комплект такого устройства включает в себя автосцепку СА-3 (советская автосцепка, третий вариант), которая непосредственно сцепляет единицы подвижного состава, поглощающий аппарат, тяговый хомут с клином и поддерживающими болтами, упругую плиту, ударную розетку с центрирующей балочкой и маятниковыми подвесками, передние и задние упорные угольники и поддерживающую планку сцепной рычаг с рукояткой и цепью расцепного привода, кронштейн расцепного привода с державкой (рис. 3.1).

Рис. 3.1. Автосцепное устройство: 1 – автосцепка CA–3 ; 2 – упорная плита ; 3 – ограничительная планка; 4 – центрирующая балочка; 5 – задний упор; 6 –поглощающий аппарат; 7 – ударная розетка; 8 – маятниковая подвеска; 9 – контур зацепления; 10 – тяговый хомут; 11 – клин

Передача сжигающего усилия и удара от автосцепки раме подвижного состава происходит следующим образом. При нажатии на ударные поверхности корпуса автосцепки ее хвостовик 1 нажимает на упорную плиту 2, а через нее на нажимной конус 3 поглощающего аппарата (рис.3.2). Нажимной конус, сжимая пружины 5 и преодолевая

9

сопротивлений трения фрикционных клиньев 4, входит внутрь корпуса 6 поглощающего аппарата частично или полностью в зависимости от величины воспринятого усилия. При полном уходе нажимного конуса упорная плита передает усилие непосредственно на торец корпуса. От корпуса аппарата усилие передается задним упорным угольникам 8 и через них раме тележки 7 или хребтовой балке вагона.

Рис. 3.2 Поглощающий аппарат

Тяговый хомут приводится в движение хвостовиком автосцепки через клин. Растягивающие усилия от хвостовика автосцепки передаются через клин тяговому хомуту. Тяговый хомут своей опорной частью нажимает на основание корпуса поглощавшего аппарата передвигает его по направлению к передним упорным угольникам, преодолевая сопротивление пружин и трение клиньев. Это усилие передается через нажимной конус и после полного сжатия поглощающего аппарата через его корпус упорной плите, далее передним упорным угольникам, а через них - раме.

После прекращения действия продольного усилия на автосцепку сжатые пружины поглощающего аппарата расправляются, выдвигают фрикционные клинья и нажимной конус из корпуса и тем самым восстанавливают поглощающий аппарат до его первоначальной длины.

Основным узлом автосцепного устройства является автосцепка и следовательно требует более детального рассмотрения.

Корпус автосцепки представляет собой стальную литую деталь, состоящую из полой головной части, в которой помещается механизм сцепления, и пустотелого хвостовика с вертикальным отверстием для соединения с тяговым хомутом упряжного аппарата с помощью клина-чеки. Голова автосцепки имеет большой и малый зубья. Пространство, заключенное между этими неподвижными зубьями, представляет собой

10