3017_EI

.pdfзев автосцепки. В зеве собранной автосцепки выступает рабочая часть замка и лапа замкодержателя.

Голова корпуса автосцепки заканчивается сзади упором, предназначенным для передачи жесткого удара на тележку через концевую балку рамы и ударную розетку. Пустотелый хвостовик корпуса автосцепки имеет прямоугольное сечение постоянной высоты по всей длине. Отверстие в хвостовике предназначено для соединения автосцепки клином с тяговым хомутом.

В голове корпуса автосцепки, кроме кармана для размещения механизма сцепления, имеются также приливы, служащие для опоры и размещения этого механизма.

Механизм автосцепки CA-3 состоит из замка, замкодержателя, предохранителя замка от саморасцепа, подъемника, валика подъемника и болта с гайкой и двумя запорными шайбами для закрепления валика подъемника.

Назначение замка – замыкать автосцепки. Перекатываясь под действием собственного веса по опорной дуге, замок занимает в голове автосцепки нижнее положение. В сцепленном состоянии оно соответствует замкнутому положению автосцепок, а в расцепленном – состоянию готовности к сцеплению.

Замкодержатель имеет лапу с хвостовиком и противовес. Овальным отверстием замкодержатель навешивается на шип в кармане головы корпуса автосцепки. Снизу под овальным отверстием расположен прямоугольный выступ, называемый расцепным углом. Замкодержатель с предохранителем замка предназначен для удержания замка в нижнем положении при сцепленных автосцепках. Кроме, того, вместе с подъемником замкодержатель удерживает замок в верхнем положении при расцепленных автосцепках до разведения вагонов.

Предохранитель замка от саморасцепа вместе с замкодержателем удерживает замок в нижнем положении при сцепленных автосцепках. Предохранитель представляет собой двуплечий рычаг с цилиндрическим отверстием для навешивания на шип замка.

Подъемник замка предназначен для того, чтобы при расцеплении отвести замок внутрь головы и с помощью замкодержателя не дать ему опуститься вниз и восстановить оцепление, прежде чем полностью не будут разведены вагоны. Подъемником можно закрепить замок в расцепленном состоянии. Это дает возможность работать автосцепкой без сцепления при соударении вагонов. Валик предназначен для поворота подъемника замка при расцеплении автосцепок и для ограничения выхода замка из кармана корпуса в зев вобранной автосцепки. Он состоит из балансира и стержня, крайние части которого имеют цилиндрическую форму, а средняя – квадратную.

Болт закрепляет валик подъемника от выпадания из корпуса автосцепки, а следовательно, удерживает весь механизм внутри головы в правильно собранном состоянии.

11

Порядок выполнения работа

1.Ознакомиться с конструкцией автосцепного устройства на модели лабораторного стенда.

2.Изучить работу устройства, воспроизведя режимы сцепления и расцепления.

3.Выполнить анализ действующих усилий при сцеплении и расцеплении подвижного состава.

4.Сделать выводы об условиях работы автосцепного устройства.

Содержание отчета

1.Эскиз и краткое описание конструкции автосцепного устройства.

2.Перечислить и показать на эскизе действующие нагрузки.

3.Выводы об условиях работы.

Лабораторная работа № 4

ТЯГОВАЯ ПЕРЕДАЧА

Цель работы: изучить конструкции и особенности работы тяговых передач для грузового и пассажирского ЭПС.

Краткие теоретические сведения

Тяговая передача обеспечивает передачу потока мощности от тягового двигателя к движителю. Тяговая передача – основной элемент механической части тягового привода. Она, как правило, является сложным механизмом, гребущим значительных затрат при производстве, эксплуатации и ремонте, а развивающиеся в ней динамические явления отличаются высокой интенсивностью и их последствия могут приводить к снижению надежности локомотива в целом.

Выбор тяговой передачи производится в зависимости от способа подвешивания тягового двигателя и величины тягового момента.

На грузовых электровозах при большой мощности тягового двигателя устанавливают двухстороннюю зубчатую передачу (рис. 4.1), при которой шестерни 2 напрессовывают на вал двигателя 1, a зубчатые колеса 3 на ось колесной пары.

Для нормальной работы зубчатого зацепления необходимо, чтобы расстояние между центрами (централь) зубчатого колеса и шестерни не менялось. Работа зубчатой передачи не нарушается тогда, когда связь двигателя с колесной парой неизменна, т.е. нет износа моторно-осевых подшипников.

12

При двусторонней зубчатой передаче необходимо обеспечить одинаковую нагрузку обеих шестерен. Это достигается при помощи косозубого зацепления. Обе стороны передачи выполняют с наклоном зубьев в противоположных направлениях. Если в результате неточностей монтажа в зацепление вступает шестерня одной стороны передачи, появляющаяся аксиальная составляющая от нажатия косого зуба колеса на шестерню заставляет якорь перемещаться до тех пор, пока не войдет в зацепление шестерня другой стороны. Угол наклона зуба на отечественных электровозах принят 24о.

Рис. 4.1. Колесно-моторный блок электровоза ВЛ-10 с двухсторонней зубчатой передачей

Для зубчатых передач применяют эвольвентное зацепление, допускающее некоторое отклонение централи, неизбежное при износе подшипников. Стремление повысить передаточное число приводит к уменьшению диаметра шестерни, числа ее зубьев и подрезу основания зуба.

Применяемое коррегирование зубьев заключается в увеличении высоты головки зуба шестерни и соответствующем углублении основания зуба зубчатого колеса, другими словами, – в облегчении работы шестерни, находящейся в особо тяжелых условиях, за счет зубчатого колеса.

При опорно-рамном подвешивании двигатель полностью расположен на раме, и его нельзя связать непосредственно зубчатой передачей с движущей колесной парой, так как последняя при движении по неровностям пути надрессорного строения имеет вертикальные перемещения относительно двигателя, поэтому двигатель связывают с колесной парой при помощи полого вала, карданной передачи или гибких муфт.

На электропоездах широко применяется передача с упругой муфтой и зубчатым редуктором (рис. 4.2).

Упругая муфта играет роль не только соединительного, но и упругого звена, снижающего динамические нагрузки в приводе вследствие гибкости упругой оболочки. В ней отсутствуют трущиеся, изнашиваемые и связываемые поверхности. Для ее изготовления не требуется дефицитных и дорогостоящих материалов.

13

Рис. 4.2. Колесно-редукторный блок электропоезда ЭР-2, содержащий тяговую передачу с упругой муфтой

Муфта состоит из двух стальных фланцев 2, которые насаживают в горячем состоянии на конические хвостовики валов тягового двигателя и шестерни редуктора, резинокордной упругой оболочки 3 и деталей крепления оболочки к фланцам.

Упругую оболочку, установленную на фланец шестерни, прижимают к нему полукольцами и закрепляют болтами.

Муфта допускает параллельное радиальное и продольное смещение осей валов якоря двигателя и малой шестерни до 15 мм. При этом на муфту действуют растягивающие усилия от центробежной силы и усилия от скручивающего момента при ее вращении.

Порядок выполнения работы

1.На полигоне железнодорожной техники СамГУПС ознакомиться, с конструкцией тяговой передачи грузового электровоза ВЛ-10, выполнить анализ действующих на тяговую передачу нагрузок. Выполнить те же работы для колесной пары электропоезда ЭР-2 по соответствующим наглядным материалам

2.Ознакомиться с конструкцией тяговой передачи грузового электровоза и электропоезда.

3.На моделях изучить работу передач.

4.Выполнить анализ действующих на тяговые передачи усилий.

Содержание отчета

1.Эскизы и краткое описание конструкции тяговых передач электровоза ВЛ10 и электропоезда ЭР-2.

2.Перечислить и показать на эскизе действующие нагрузки.

3.Выводы об условиях работы.

14

Лабораторная работа № 5

ИЗУЧЕНИЕ КОНТАКТОРОВ

Цель работы: изучить конструкцию и принцип действия приводов электропневматических и электромагнитных контакторов. Ознакомиться с технической характеристикой контакторов ПК-(21-26), МК-310Б.

Краткие теоретические сведения

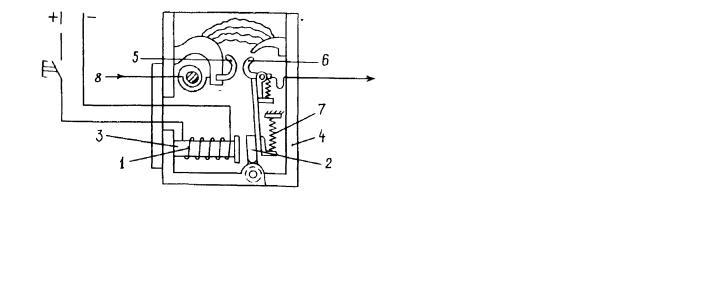

В качестве коммутирующих аппаратов в силовых цепях ЭПС используются индивидуальные электропневматические (ЭПК) и электромагнитные (ЭМК) контакторы. В зависимости от условий работы ЭПК и ЭМК имеют различное конструктивное исполнение /8/. Общий схематический вид контакторов представлен на рисунке 5.1.

а) б)

Рис. 5.1. Электропневматический (а) и электромагнитный (б) контакторы

Управление ЭПК осуществляется электромагнитным вентилем. При замыкании низковольтной цепи катушки электромагнитного вентиля включающего типа (рис. 5.1, а) открывается доступ сжатому воздуху в цилиндр 2 контактора. Поршень перемещается вверх и сжимает выключающую пружину 3. Изоляционный стержень 4 поворачивает рычаг 5 с находящимся на нем подвижным контактором 6. Когда подвижной рычаг коснется неподвижного7, электрическаяцепьзамкнется, ноприэтомпроцессвключениянезакончится. Подвижный контакт и рычаг соединены шарнирно. Между их выступами находится притирающая пружина 8. После соприкосновения контактов поршень вместе со стержнем продолжает двигаться вверх и подвижный контакт перекатывается по неподвижному. Благодаряэтомуповерхностьконтактовочищаетсяотобразовавшихсяокислов.

Чтобы выключить контактор, разрывают цепь катушки электромагнитного вентиля. При этом пружина возвращает клапаны вентиля в исходное положение, нижняя полость цилиндра сообщается с атмосферой, поршень под действием выключающей

пружины движется вниз и контакты размыкаются.

15

ЭПК устанавливаются в силовых цепях тяговых двигателей и в зависимости от выполненных функций имеют различные номинальные данные. Контакторы с большим длительным током имеют большие ширину контактов и сечение токоведущих частей, большееконтактноенажатиеисоответственнобольшийдиаметрцилиндрапривода/1, 8,12/.

Управление ЭМК осуществляется подачей питания на включающую катушку. При возбуждении включающей катушки 1 (рис.5.1, б) под воздействием магнитного поля, создаваемого катушкой, якорь 2 притягивается к сердечнику 3 катушки и, поворачиваясь вокруг оси, замыкает неподвижный 5 и подвижный 6 контакты. Одновременно сжимается выключающая пружина 7. После замыкания контактов ток пройдет через дутогасительную катушку 8, контакты и гибкий шунт к нагрузке.

ЭМК устанавливаются в силовых вспомогательных цепях электрических машин и аппаратов отопления /8, 12/.

Электрическое соединение подвижного и неподвижного контактов у ЭПК и ЭМК имеют повышенное сопротивление. Объясняется это тем, что контактные поверхности даже при хорошей их обработке соприкасаются в отдельных микроконтактных точках, а также покрыты окислами металлов. С повышением нажатия на контакты (контактного давления) увеличивается число точек соприкосновения, т.е. растет фактическая площадь контакта, тем самымуменьшается переходное контактное сопротивление.

Исходя из этого, наиболее целесообразно иметь такую форму контактных поверхностей, которая обеспечивает концентрацию давления на относительно малой площади и дает возможность разрушать поверхностную пленку окисления. Для уменьшения переходного сопротивления используется притирание контактов при замыкании, в результате которого имеет место перекатывание подвижного контакта по неподвижному с перескальзыванием по поверхности. Благодаря этому увеличивается действительная площадь касания при одном и том же давлении. Этим условиям отвечают линейные контакты.

Впроцессе размыкания происходит уменьшение поверхности соприкосновения контактов, вызывающее увеличение переходного сопротивления. Создается местный нагрев контактов, достаточный для образования горячего катода. И при некотором напряжении между разомкнутыми контактами под действием электростатического поля катодное пятно излучает поток электронов ионизирующих окружающую среду, создавая тем самым условия для возникновения электрической дуги. Гашение дуги осуществляется различными способами, увеличивающими падение напряжения в ней до величины, при которой ток падает до нуля. Основным средством гашения дуги является увеличение ее длины.

ВЭПК и ЭМК применяется магнитное дугогашение, принцип действия которого основан на перемещении дуги под действием магнитного поля и удлинения ее до критического состояния. Направление движения дуги определяется по правилу левой руки.

16

Порядок выполнения работы

1.Ознакомиться с конструкцией ЭПК и ЭМК.

2.Разобрать принципы действия включения ЭПК и ЭМК.

3.Включить и выключить контакторы с помощью дистанционного управления.

4.Изучить технические характеристики контакторов ПК-(21-26), МК-З10Б-42 /1/.

5.Составить выводы об условиях работы ЭПК и ЭМК /8/.

Содержание отчета

1.Краткое описание конструкции и принципов действия ЭПК и ЭМК.

2.Привести кинематические схемы ЭПК и ЭМК.

3.Привести технические характеристики ПК-(21-26) и МК-310Б--42 /1/.

4.Выводы по работе.

Лабораторная работа № 6

ИЗУЧЕНИЕ ТОКОПРИЕМНИКА

Цель работы: изучить конструкцию и особенности работы токоприемника. Ознакомиться с технической характеристикой токоприемника П-5.

Краткие теоретические сведения

Токоприемники являются тяговыми электрическими аппаратами, осуществляющими подвижное соединение цепей с контактной сетью.

Токоприемники имеют различную конструкцию в зависимости от системы токосъема и условий работы. При верхнем контактном проводе применяют рычажные токоприемники – пантографы, дуговые и штанговые токоприемники; при боковом контактном проводе – специальные боковые и при контактном рельсе – рельсовые токоприемники.

Условиям работы магистрального подвижного состава удовлетворяют рычажные токоприемники – пантографы. Они обеспечивают надежный токосъем при больших скоростях движения и при больших токовых нагрузках, не требуя перестановки при изменении направления движения, и допускают дистанционное управление подъемом и опусканием. На подвижном составе метрополитена, где с целью уменьшения сечения тоннеля используют контактный рельс, применяются рельсовые токоприемники.

Рычажный токоприемник состоит из основания, нижних и верхних рам, полозов, кареток, подъемных пружин, пневматического привода с опускающими пружинами, редукционного устройства (рис. 6.1).

17

Основание токоприемника сварено из швеллерной стали и угольников. На нем установлены цилиндр пневматического привода и редукционное устройство. Нижние рамы, выполненные из съемных конусных труб и вала, укреплены в основании. Верхние рамы, представляющие конструкцию из тонкостенных труб, шарнирно соединены с нижними рамами и несут на себе клещеобразного вида каретки, на которых укреплены два полоза.

Рис. 6.1. Внешний вид токоприемника электровоза постоянного тока

Токоприемник поднимается при подаче в цилиндр привода сжатого воздуха. Поршень сжимает опускающие пружины, расположенные в цилиндре, и подъемные пружины срабатывают. Шарнирно связанные с подъемными пружинами нижние рамы поворачиваются и обеспечивают подъем верхних рам совместно с каретками и полозами. Синхронизация поворота валов нижних рам обеспечивается тягами, которые шарнирно укреплены в ушках валов нижних рам. Подъемные пружины защищены от попадания снега стеклопластиковыми кожухами.

В рабочем диапазоне высоты подъема полозов токоприемника опускающие пружины, находящиеся в цилиндре привода, полностью сжаты и нажатие полоза на контактный провод определяется только усилием подъемных пружин. При выпуске сжатого воздуха из цилиндра опускающие пружины, разжимаясь, компенсируют действие подъемных пружин и опускают токоприемник.

18

Контактное нажатие регулируют изменением нажатия подъемных пружин, вращая их на держателях; высоту наибольшего подъема – специальной гайкой на пневматическом приводе, ограничивающей ход штока поршня.

Время подъема и опускания токоприемника регулируют редукционным устройством (рис. 6.2), которое состоит из крана 9 и воздухораспределителя 1. Ручка 8 крана тягой 7 связана с рычагом 5 штока пневматического цилиндра 3. Изменяя болтами 4 длину тяги и угол поворота валиков 6 тяги 7, регулируют опускание токоприемника. Удлиняя тягу, ускоряют, а, укорачивая тягу, замедляют опускание токоприемника.

Рис. 6.2. Редукционное устройство токоприёмника

При опущенном токоприемнике кран 9 редукционного устройства перекрыт, и воздух в цилиндр 3 попадает через регулируемое отверстие 2 воздухораспределителя; токоприемник поднимается медленно. Рычаг при движении перемещает ручку крана, который открывается после прикосновения полозов к контактному проводу. При опускании токоприемника воздух из цилиндра выходит через кран. Происходит быстрое опускание токоприемника, однако, пройдя наименьшую рабочую высоту, кран перекрывается, воздух выходит через регулируемое отверстие, и токоприемник плавно опускается на амортизаторы.

Каретки с полозами удерживаются в горизонтальном положении четырьмя оттяжными пружинами, которые дают возможность некоторого поворота всего верхнего узла вокруг поперечной оси токоприемника. Каждый полоз может самостоятельно поворачиваться на 5–7о относительно его продольной оси.

Для хорошего токосъема, т.е. скольжения полоза по контактному проводу без дугообразования и искрения, существенное значение имеет сила нажатия полоза на контактный провод. Она не должна быть меньше определенного значения, обеспечивающего необходимое контактное нажатие, и в то же время не должна быть слишком большой во избежание опасного отжатая контактного провода и повышенного механического износа его и контактных вставок. Поэтому необходимо, чтобы

19

токоприемник обеспечивал минимальное изменение нажатия в рабочем диапазоне высот контактного провода.

Это свойство токоприемника определяется, прежде всего его статистической характеристикой, представляющей зависимость нажатия от высоты подъема при медленном вертикальном перемещении полоза, в процессе которого влияние инерционных сил незначительно.

При движении ЭПС высота подъема токоприемника изменяется в соответствии с изменением высоты контактного провода. Если скорость движения невелика, то нажатие изменяется в соответствии со статистической характеристикой. С повышением скорости начинают сказываться инерционные силы, вызываемые вертикальным ускорением полозов. Не учитывая небольшую дополнительную инерционную силу, которая возникает в связи с изменением приведенной массы подвижных частей токоприемника при изменении высоты подъема, динамическую силу нажатия полоза можно выразить так:

Рд = Рс ± М |

dVп |

, |

(6.1) |

|

|||

|

dt |

|

|

где Рс – статическая сила нажатия; М – масса подвижной системы, приведенная к полозу;

Vп – скорость изменения высоты полоза.

Здесь знак плюс соответствует ускорению при движении полоза вниз или замедлению при движении вверх, а знак минус - замедлению при движении полоза вниз и ускорению при движении вверх.

Приведенная масса зависит от высоты подъёма токоприемника. В верхнем положении небольшое изменение высоты сопровождается значительными перемещениями рам и приведенная масса наибольшая, в нижнем положении изменение высоты сопровождается меньшим перемещением рам и приведенная масса меньше.

Токоприемник будет работать без дугообразования, если

Рд = Рс − М |

dVп |

≥ Рmin , |

(6.2) |

|

|||

|

dt |

|

|

где Рmin – минимальное нажатие, обеспечивающее надежное контактное соединение полоза с приводом.

Следовательно, минимальная статическая сила нажатия

Рс ≥ Рmin + М |

dVп |

, |

(6.3) |

|

|||

|

dt |

|

|

20