- •10 Лекция №9. Технологическая подготовка производства. Производственный процесс. Технологический процесс, определение, виды, операции

- •10.1 Основные вопросы

- •10.2 Текст лекции

- •11 Лекция №10. Интегральные микросхемы, их классификация. Основные принципы конструирования и технологии производства

- •11.1 Основные вопросы

- •11.2 Текст лекции

- •12 Лекция №11. Получение конфигурации элементов полупроводниковых микросхем, основные методы

- •12.1 Основные вопросы

- •12.2 Текст лекции

- •13 Лекция №12. Материалы полупроводниковых интегральных микросхем. Изготовление подложек. Окисление

- •13.1 Основные вопросы

- •13.2 Текст лекции

- •14 Лекция №13. Фотолитография. Изготовление фотошаблонов, методы уменьшения технологической нормы. Совмещение шаблонов с подложкой

- •14.1 Основные вопросы

- •14.2 Текст лекции

- •15 Лекция №14. Методы легирования подложки атомами примеси: термическая диффузия, ионная имплантация

- •15.1 Основные вопросы

- •15.2 Текст лекции

- •16 Лекция №15. Эпитаксиальное наращивание, основные методы

- •16.1 Основные вопросы

- •16.2 Текст лекции

- •17 Лекция №16. Получение межсоединений элементов микросхемы (металлизация). Проверка микросхем, упаковка

- •17.1 Основные вопросы

- •17.2 Текст лекции

- •18 Лекция №17. Современные направления развития технологии и конструкций полупроводниковых микросхем. Нанотехнологии

- •18.1 Основные вопросы

- •18.2 Текст лекции

- •19 Лекция №18. Гибридно-пленочные микросхемы, получение конфигураций пленочных элементов

- •19.1 Основные вопросы

- •19.2 Текст лекции

- •20 Лекция №19. Тонкопленочная технология. Область применения. Используемые материалы, методы получения тонких пленок

- •20.1 Основные вопросы

- •20.2 Текст лекции

- •21 Лекция №20. Толстопленочная технология. Материалы подложек и пленочных элементов. Область применения

- •21.1 Основные вопросы

- •21.2 Текст лекции

- •22 Лекция №21. Технология изготовления коммутационных плат микросборок

- •22.1 Основные вопросы

- •22.2 Текст лекции

- •23 Лекция №22. Общие понятия, основные конструктивно-технологические разновидности печатных плат

- •23.1 Основные вопросы

- •23.2 Текст лекции

- •24 Лекция №23. Параметры конструкций и требования, предъявляемые к печатным платам

- •24.1 Основные вопросы

- •24.2 Текст лекции

- •25 Лекция №24. Конструкционные материалы, применяемые для изготовления печатных плат

- •25.1 Основные вопросы

- •25.2 Текст лекции

- •26 Лекция №25. Способы формирования печатного рисунка. Технологические этапы производства пп

- •26.1 Основные вопросы

- •26.2 Текст лекции

- •27 Лекция №26. Типовые технологические процессы изготовления печатных плат

- •27.1 Основные вопросы

- •27.2 Текст лекции

19 Лекция №18. Гибридно-пленочные микросхемы, получение конфигураций пленочных элементов

Продолжительность: 2 часа (90 мин.)

19.1 Основные вопросы

- область применения гибридно-пленочных микросхем;

- материалы подложек гибридно-пленочных микросхем;

- получение конфигураций пленочных элементов.

19.2 Текст лекции

19.2.1 Гибридно-пленочные микросхемы, область применения – до 50 мин

В гибридных ИМС, как правило, пассивные элементы выполнены в виде пленок, нанесенных на диэлектрическую подложку, а активные элементы являются навесными. Обычно это малогабаритные дискретные элементы (в т.ч. могут быть и конденсаторы, и резисторы) и монолитные бескорпусные полупроводниковые ИМС.

Гибридные микросхемы были одним из первых этапов на пути миниатюризации изделий радиоэлектронной техники и в настоящий момент большинство гибридных микросхем, выпускающихся в прошлом, были вытеснены более миниатюрными полупроводниковыми ИМС. Но полупроводниковые ИМС обладают рядом недостатков, отсутствующих в гибридных ИМС, что определяет доминирующее положение гибридных ИМС в некоторых областях электроники.

Во-первых, из-за того, что гибридные ИМС выполняются на диэлектрической подложке с высокими изоляционными свойствами, материал подложки практически не оказывает влияния на электрические связи элементов, как это имеет место в полупроводниковых ИМС и отсутствует такой недостаток, как наличие токов утечки в подложку. Благодаря этому гибридные ИМС широко используются в СВЧ-технике, причем, как показывает опыт, для устройств работающих на частотах до 1 ГГц, с успехом применяется толстопленочная технология, поскольку она не требует жестких допусков и высокой точности нанесения и обработки пленок. Для устройств, работающих на более высоких частотах, когда необходимо обеспечить прецизионное нанесение пленочных элементов очень малых размеров, предпочтительнее тонкопленочная технология.

Во-вторых, гибридные микросхемы применяются в тех случаях, когда требуется получить конденсаторы или резисторы достаточно больших номиналов, или когда требуется рассеять большую мощность.

В-третьих, использование гибридных ИМС позволяет создавать различные цифровые и аналоговые устройства при сравнительно коротком цикле разработки.

Кроме того, сочетание полупроводниковых ИМС и многослойных гибридных ИМС создает широкие схемотехнические и конструктивные возможности при проектировании больших интегральных схем.

Из недостатков гибридных ИМС по сравнению с полупроводниковыми ИМС следует отметить их достаточно большие габаритные размеры.

Как уже было отмечено выше, при производстве гибридных ИМС используется тонкопленочная или толстопленочная технология.

Характерной особенностью пленок является зависимость удельного сопротивления материала пленки от ее толщины, причем такая зависимость для всех материалов связана с условием нанесения пленок.

Подложка для гибридных ИМС должна обладать хорошими диэлектрическими, механическими и температурными свойствами, т.е. подложка должна иметь малый температурный коэффициент линейного расширения, высокую механическую прочность, большое удельное сопротивление.

Подложку гибридных тонкопленочных ИМС изготавливают из боросиликатных и алюмосиликатных стекол, но наибольшее распространение получил ситалл.

Ситалл - продукт кристаллизации стекла с очень мелкими (0.01-1мкм) и равномерно распределенными по объему кристалликами, сросшимися друг с другом или соединенными тонкими прослойками остаточного стекла. Ситаллы - плотные материалы от белого до коричневого цвета, отличающиеся повышенной механической прочностью и химической стойкостью, а также сочетающие высокие диэлектрические и температурные свойства. Большинство ситаллов представляют собой материалы, полученные на основе следующих композиций: Li2O-Al2O3-SiO2-TiO2.

Важной характеристикой диэлектриков является поверхностная электропроводность. Физические процессы, происходящие на поверхности диэлектрика, связаны с образованием адсорбированных слоев влаги и газов. Для обнаружения заметной поверхностной электропроводности достаточно, чтобы на поверхности диэлектрика был тонкий слой влаги. Кроме того, поверхностная электропроводность диэлектриков существенно зависит от количества и характера загрязнения, дефектов поверхности, а также от влажности окружающей среды. Для снижения поверхностной электропроводности диэлектриков необходимо тщательно обрабатывать их поверхность и очищать её от загрязнения. Следовательно, важное значение приобретает второй этап при производстве гибридных ИМС - очистка подложки от химических и физических загрязнений.

Очистка подложки от химических и физических загрязнений – этот этап производства включает в себя следующие операции: шлифовка; полировка; обезжиривание; промывка в особо чистой воде.

Шлифовка и полировка диэлектрической подложки необходимы для получения ровной поверхности. При неровной поверхности на подложке скапливаются различные вещества, ухудшающие диэлектрические свойства подложки, кроме того, при тонкопленочной технологии, неровность подложки приведет к дефектам напыляемых пленок. Также, от качества поверхности и её чистоты зависят адгезионные свойства подложки (способность обеспечивать крепкое соединение с наносимыми пленками).

При обезжиривании используются различные растворители - органические соединители, способные растворять жиры, масла, воски, смолы, углеводороды (бензол, толуол, ксилол) или их смеси (бензин, лигроин, керосин, скипидар), а также используются различные спирты и некоторые другие растворители.

Для окончательного удаления загрязнений и самих растворителей, используется промывка в воде. Так как в воде растворимы многие соли, оксиды, кислоты и щелочи, природная вода никогда не может быть совершенно чистой и не может быть использована для отмывки пластин. Для этих целей используется особо чистая вода: дистиллированная - для предварительной отмывки и деионизованная (ионообменная) для заключительной. Дистиллированная вода, получаемая многократной дистилляцией, содержит небольшое количество примесей (сухой остаток равен 5мг/л) и её электрическое сопротивление не превышает 100кОмсм. Деионизованную воду получают методом ионного обмена, сущность которого состоит в том, что в системе вода-ионит происходит обмен ионами. В воде всегда содержатся катионы железа, меди, кальция и т.п. и анионы хлоридов, сульфидов, бикарбонатов. Для очистки воды от них используют иониты - специальные катионовые и анионовые смолы.

Подложки гибридных толстопленочных МС изготавливают из керамики. Материал и конструкция подложки должны обеспечивать следующие характеристики: высокую прочность, заданную точность линейных размеров, хорошую теплопроводность, достаточную термо- и химическую стойкость.

19.2.2 Получение конфигурации элементов гибридно-пленочных микросхем – до 40 мин

Возможны три технологических способа формирования тонкопленочных элементов:

1) фотолитографический — напыление сплошной резистивной пленки, напыление сплошной проводящей пленки, фотолитография по проводящей пленке, фотолитография по резистивной пленке;

2) трафаретный — напыление резистивных элементов через трафарет, напыление проводящих элементов через трафарет;

3) комбинированный — напыление сплошной резистивной пленки, напыление проводящих элементов через трафарет, фотолитография по резистивной пленке.

Трафаретный способ более производителен, но заметно уступает фотолитографическому по разрешающей способности и точности.

Пленочные резисторы являются наиболее распространенными элементами гибридных ИМС. Пленочные резисторы в структурном отношении представляют собой узкую полоску резистивной пленки, снабженную пленочными контактными площадками с низким сопротивлением (см. рис. 19.1).

Рисунок 19.1 – Конструкция толстопленочного (вверху) и тонкопленочного (внизу) резисторов прямоугольной формы.

Резистор может иметь в плане довольно сложную конфигурацию (рис. 19.2).

Рисунок 19.2 – Пленочный резистор сложной конфигурации.

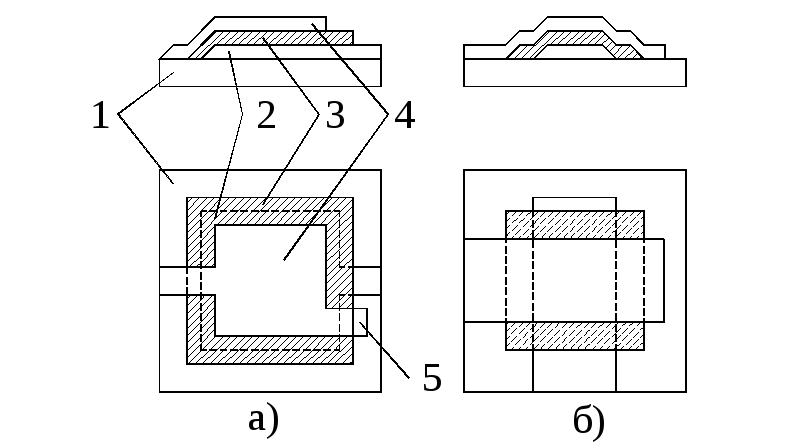

Пленочный конденсатор представляет собой многослойную структуру, нанесенную на диэлектрическую подложку (рис. 19.3). Для ее получения на подложку наносится 3 слоя: проводящий - диэлектрик - проводящий.

Конструкция конденсатора должна обеспечивать воспроизводимость параметров при минимальных габаритах в процессе изготовления и совместимость изготовления с другими элементами.

Рисунок 19.3 – Конструкции пленочных конденсаторов: 1 -диэлектрическая подложка, 2 - проводящий слой, исполняющий роль нижней обкладки, 3 - слой диэлектрика, 4 - проводящий слой, исполняющий роль верхней обкладки конденсатора, 5 – компенсатор.

Конструкция (рис. 19.3, а), в которой контур верхней обкладки вписывается в контур нижней обкладки, предназначена для реализации конденсаторов повышенной емкости. Ее особенностью является то, что несовмещение контуров обкладок не сказывается на воспроизводимости емкости (для устранения погрешности из-за площади вывода верхней обкладки предусмотрен компенсатор 5), а распространение диэлектрика за контуры обеих обкладок гарантирует надежную изоляцию обкладок при их предельном несовмещении. Для конденсаторов небольшой емкости (десятки пикофарад) целесообразна конструкция (рис. 19.3, б) в виде пересекающихся проводников одинаковой ширины, разделенных слоем диэлектрика. Емкость конденсатора данной конструкции нечувствительна к смещению обкладок из-за неточности их совмещения.