- •28 Лекция №27. Классификация методов формообразования деталей. Материалы несущих конструкций эвм. Качество обработки

- •28.1 Основные вопросы

- •28.2 Текст лекции

- •29 Лекция №28. Литье: основные технологические свойства материалов, виды литья, типы литейных форм

- •29.1 Основные вопросы

- •29.2 Текст лекции

- •30 Лекция №29. Обработка давлением. Виды обработки. Применяемое оборудование и инструмент

- •30.1 Основные вопросы

- •30.2 Текст лекции

- •31 Лекция №30. Обработка резанием: виды обработки, применяемый инструмент.

- •31.1 Основные вопросы

- •31.2 Текст лекции

- •32 Лекция №31. Электрофизические и электрохимические методы обработки

- •32.1 Основные вопросы

- •32.2 Текст лекции

- •33 Лекция №32. Сварка, виды сварки, типы сварных швов. Методы изготовления деталей из пластмасс

- •33.1 Основные вопросы

- •33.2 Текст лекции

- •34 Лекция №33. Покрытия: основные характеристики, материалы и методы получения

- •34.1 Основные вопросы

- •34.2 Текст лекции

- •35 Лекция №34. Сборка и монтаж эвм. Проектирование процесса сборки. Схема сборочного состава

- •35.1 Основные вопросы

- •35.2 Текст лекции

- •36 Лекция №35. Виды электрического монтажа эвм. Пайка, микросварка, склеивание, накрутка, разъемные соединения, виды разъемов

- •36.1 Основные вопросы

- •36.2 Текст лекции

- •37 Лекция №36. Монтаж интегральных микросхем в корпуса и на платы микросборок. Типы корпусов

- •37.1 Основные вопросы

- •37.2 Текст лекции

- •38 Лекция №37. Монтаж навесных элементов на печатных платах. Планарный монтаж и монтаж в отверстия

- •38.1 Основные вопросы

- •38.2 Текст лекции

- •39 Лекция №38. Регулировочно-настроечные операции: назначение, виды

- •39.1 Основные вопросы

- •39.2 Текст лекции

- •40 Лекция №39. Контроль и испытания изделий в производстве эвм. Виды контроля

- •40.1 Основные вопросы

- •40.2 Текст лекции

- •41 Лекция №40. Методы контроля качества изделий в производстве эвм

- •41.1 Основные вопросы

- •41.2 Текст лекции

28 Лекция №27. Классификация методов формообразования деталей. Материалы несущих конструкций эвм. Качество обработки

Продолжительность: 2 часа (90 мин.)

28.1 Основные вопросы

- методы формообразования материалов;

- материалы несущих конструкций;

- качество обработки;

- физико-механические свойства поверхностного слоя;

- геометрические параметры обработанной поверхности;

- точность обработки.

28.2 Текст лекции

28.2.1 Методы обработки и формообразования материалов при производстве ЭВМ – до 15 мин

В конструкции современной ЭВМ используется большое количество разнообразных металлических и неметаллических деталей, выполняющих различные функции. Технологические методы изготовления данных деталей различны и требуют разнообразного технологического оборудования, оснастки и приспособлений. Особенностью производства ЭВМ являются небольшие размеры деталей, повышенные требования к точности размеров деталей и качеству обработки поверхностей, широкое использование труднообрабатываемых материалов.

К методам обработки и формообразования материалов относятся:

литье;

обработка давлением;

обработка резанием;

электрофизикохимическая обработка;

сварка.

Выбор того или иного метода обработки во многом зависит от свойств обрабатываемого материала.

Свойства материала можно разделить на три группы:

физико-химические (плотность, теплопроводность, температура плавления, коррозионная стойкость и др.);

механические (прочность, твердость, пластичность и др.);

технологические.

Технологические свойства характеризуют способность материала подвергаться тому или иному методу обработки.

28.2.2 Материалы несущих конструкций ЭВМ – до 30 мин

Стали – железоуглеродистые сплавы, содержащие до 2% углерода и другие постоянные примеси: кремний, марганец, серу, фосфор и др.

Медные сплавы принято делить на бронзы и латуни.

Бронзы — сплавы меди с другими компонентами и небольшим количеством цинка или без него — подразделяют на оловянные и безоловянные.

Оловянные бронзы содержат в основном олово, цинк и свинец, обладают высокой коррозионной стойкостью и хорошими антифрикционными свойствами.

Безолозянные бронзы кроме цинка содержат легирующие элементы: Al, Fe, Si, Mn, Sb и Pb. Наибольшее применение имеют алюминиевые бронзы. Безоловянные бронзы превосходят оловянные бронзы по механическим свойствам.

Латуни — сплавы меди с цинком и другими металлами (алюминием, железом, кремнием, марганцем и свинцом). Латуни обладают хорошими механическими свойствами. Латуни являются более дешевыми сплавами, чем оловянные бронзы, и в ряде случаев могут их успешно заменять.

Алюминиевые сплавы находят самое широкое применение в промышленности благодаря хорошим эксплуатационным свойствам, низкой плотности, высокой теплопроводности и целому ряду других свойств. Сплавы на основе системы А1—Si получили название силумины (обладают хорошими литейными свойствами). Также применяются сплавы на основе системы Аl—Si—Си (несколько уступают сплавам первой группы по литейным свойствам, герметичности и коррозионной стойкости, но превосходят их по жаропрочности), А1—Си (характеризуются высокими механическими свойствами и повышенной жаропрочностью, но имеют пониженные литейные свойства), Al—Mg (являются наиболее легкими алюминиевыми сплавами) и др.

Магниевые сплавы являются наиболее легкими конструкционными материалами, имеющими плотность порядка 1,8 г/см3. При этом они обладают достаточно высокой прочностью, особенно после термической обработки.

Титановые сплавы имеют невысокую плотность (до 4,5 г/см3) и высокую температуру плавления (1620— 1670 °С).

Пластмассы. Основной составной частью пластмасс являются полимеры — синтетические органические соединения. Широко распространенными материалами для изготовления пластмасс являются фенолформальдегидные, эпоксидные и полиэфирные смолы. Иногда пластмасса полностью состоит из полимера, но чаще всего она представляет собой сложную комбинацию из полимера, пластификатора, наполнителя и красителя. В некоторых случаях добавляются катализаторы и стабилизирующие компоненты. Наполнители, в качестве которых используют древесную муку, тальк, каолин, асбест, стекловолокно, хлопчатобумажные, синтетические, стеклянные ткани, древесный шпон, придают изделиям необходимые прочность, жесткость, теплостойкость и электроизоляционные свойства. Наибольшую прочность обеспечивает наполнитель в виде стеклоткани (стеклотекстолиты).

В соответствии с изменениями, претерпеваемыми пластмассами при нагревании в процессе переработки, они делятся на две группы:

термореактивные (реактопласты), образующие после первого нагрева неплавкие продукты и поэтому называемые необратимыми;

термопластичные (термопласты), способные неоднократно плавиться в процессе нескольких переработок и поэтому называемые обратимыми.

28.2.3 Качество обработки – до 45 мин

Надежность работы деталей и узлов ЭВМ в значительной степени зависит от качества обработанных поверхностей. Качество поверхности определяет ее коррозионную стойкостъ, износостойкость, усталостную прочность и ряд других показателей.

В понятие качества поверхностивходит целый ряд характеристик, определяющих, с одной стороны, геометрические параметры реальной поверхности, а с другой — ее физико-механические свойства.

Физико-механические свойства поверхностного слояхарактеризуются глубиной и степенью уплотнения (наклепа), а также значениями остаточных напряжений, глубиной их проникновения и знаком.

Геометрические параметры обработанной поверхностихарактеризуются следующими отклонениями от геометрической формы: макрогеометрней (бочкообразность, конусность, овальность, неплоскостность и т. д.) и микрогеометрией (шероховатость и волнистость).

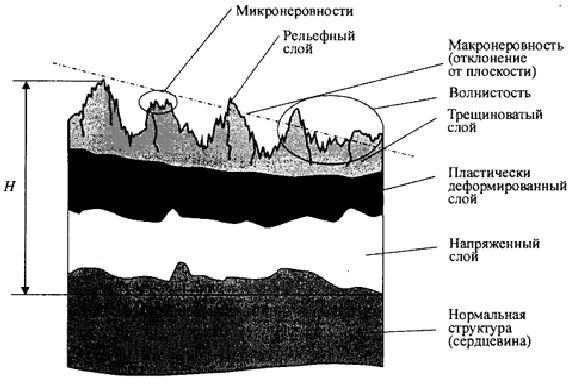

Если рассмотреть реальную деталь в разрезе (рис. 28.1), то можно выделить рельефный слой, который определяет геометрические отклонения от идеального поверхностного слоя; трещиноватый слой, в котором нарушена целостность поверхности; пластически деформированный слой; напряженный, упругодеформированный слой.

Н— высота дефектного слоя, величина его определяется способом обработки. Чем грубее обработка, тем дефектный слой больше.

К причинам появления дефектного слоя следует отнести упругие, пластические деформации и деформации разрушения, которые имеют место в процессе обработки; нагрев поверхностного слоя; химические явления, которые имеют место в зоне обработки.

Рисунок 28.1 – Схема сечения детали после обработки.

Одной из основных геометрических характеристик качества поверхности деталей является ее шероховатость.

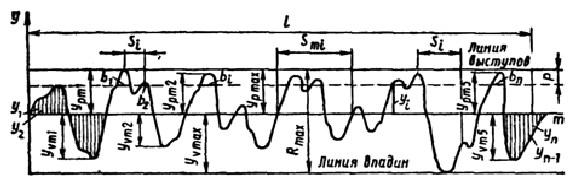

Шероховатостьповерхности — это совокупность неровностей поверхности с относительно малыми шагами S на базовой длинеl. Базой для отсчета отклонений профиля является средняя линия профиляm(рис. 28.2).

Рисунок 28.2 – Профиль шероховатости.

Для количественной оценки шероховатости ГОСТ устанавливает шесть параметров:

1) Среднее арифметическое отклонение профиля Ra — это среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины:

Ra =

![]()

![]() ,

,

где n— число измеренных точек профиля на базовой длине.

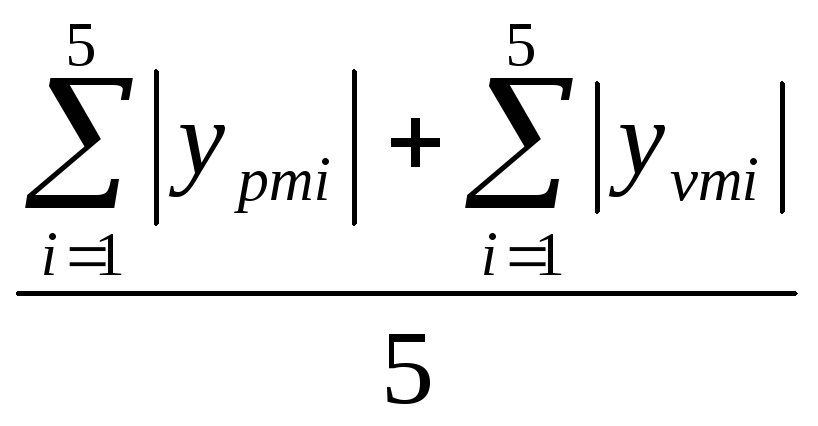

2) Высота неровностей профиля по десяти точкам Rz — сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубины пяти наибольших впадин профиля в пределах базовой длины:

Rz =

,

,

где ypmi— высотаi-гo наибольшего выступа профиля; yvmi— глубина i-й наибольшей впадины профиля.

3) Наибольшая высота неровностей профиля Rmах— расстояние между линией выступов и линией впадины профиля в пределах базовой длины.

4) Средний шаг неровностей профиля Sm— среднее значение шага неровностей профиля по средней линииmв пределах базовой длины:

Sm=![]() .

.

5) Средний шаг местных выступов профиля S— среднее значение шагов местных выступов профиля (по вершинам), находящихся в пределах базовой длины:

S=![]() .

.

6) Относительная опорная длина профиля tp— отношение опорной длины профиля ηрк базовой длинеl:

tp= ηр/l.

Критерием для условного разграничения шероховатости и других отклонений формы поверхности служит отношение шага S к высоте неровности Rz:

- при S/Rz < 50 — шероховатость поверхности;

- при S/Rz = 50... 1000 — волнистость поверхности;

- при S/Rz > 1000 — макрогеометрические отклонения.

Для оценки качества поверхности в ГОСТе определены 14 классов шероховатости: 1 класс – грубый, 14 класс – наиболее точный (поверхности обработанных полупроводниковых подложек при производстве МС).

Погрешности геометрической формы должны укладываться в допуск на размер в соответствии с заданной точностью изготовления детали.

Под точностью обработкипонимают степень соответствия формы, размеров и положения обработанной поверхности требованиям чертежа и технических условий.

Точность размеров обработанной детали определяется допусками, т. е. разностью между наибольшим и наименьшим предельными размерами.

Допуск, величина которого зависит от номинального размера, обозначается одной или двумя арабскими цифрами (квалитет).

Стандартом для всех диапазонов размеров установлено 19 квалитетов, которые имеют номера 01, 0, 1, 2, ... 16, 17. Ориентировочная применяемость квалитетов: квалитеты 01…7 — допуски средств измерения; квалитеты 4…12 — допуски размеров в посадках; квалитеты 12…17 — допуски неответственных размеров (несопрягаемых или в грубых соединениях).